Изобретение относится к устройствам для сушки дисперсных материалов, в частности, к сушилкам круглого сечения, использующим тепло подводимого газа для создания псевдоожиженного слоя, называемого еще «кипящий слой», в котором высушиваемый материал находится во взвешенном состоянии. Изобретение может быть использовано в производстве химических продуктов, строительных материалов, минерального сырья. Может быть применимо в производстве минеральных удобрений, например, калийных, фосфорных.

Известны сушилки кипящего слоя круглого сечения. Недостатком указанных сушилок кипящего слоя является ограниченная производительность. Сушилки такой конструкции, как правило, обеспечивают производительность по сухому продукту, например флотационному KCl 120-140 т/ч. При этом, площадь газо-распределительной решетки составляет 6,3-8м2. Увеличение производительности таких сушилок до 160 т/ч и более, особенно для мелкодисперсных, продуктов, содержащих 6-9% влаги, невозможно из-за того, что при неизменной площади газо-распределительной решетки, единственными регулируемыми параметрами, обеспечивающими рост производительности таких сушилок, являются увеличение температуры теплоносителя, подаваемого в под решетное пространство, а также расход этого теплоносителя. Увеличение температуры теплоносителя ограничено возможностями теплогенератора, и температурой плавления высушиваемого материала. Например, для сушки KCl эта температура не должна превышать 600-650°С. При неизменности площади решетки до 8м2, увеличение подачи теплоносителя приводит к тому, что величина скорости потока относительно сечения аппарата превышает скорость витания частиц высушиваемого материала, которая составляет порядка 2-2,5 м/с. То есть, увеличение расхода топочных газов, проходящих через сушильный аппарат, увеличивается скорость потока этих газов в пространстве над решеткой более скорости витания частиц высушиваемого материала. Это приводит к увеличению уноса частиц высушиваемого материала из сушильного аппарата, особенно тонкодисперсных частиц. Увеличение пылеуноса из сушильного аппарата приводит к повышенной нагрузке на систему пылеочистки и к увеличению пылевых выбросов в атмосферу. При использовании традиционных круглых сушилок кипящего слоя сложно добиться увеличения их производительности более 140т/ч для мелкодисперсного продукта со средним размером зерна порядка 0,45мм, например, для сушки калийных удобрений, без существенного увеличения габаритов сушильного аппарата.

Известна сушилка для влажного материала по патенту Японии JP2000042301, F26B 3/08, 2000, содержащая сушильную емкость псевдоожиженного слоя, соединенную с трубой ввода нагретого газа, трубу ввода материала, выпускную трубу, расположенную в верхней части корпуса сушилки. Сушилка снабжена закручивающим механизмом для создания закручивающегося восходящего потока от нагретого газа над псевдоожиженным слоем частиц. У боковой стенки расположена перфорированная пластина с множеством отверстий, расположенных тангенциально по отношению к поверхности емкости. Труба ввода нагретого газа установлена в корпус в области перфорированной пластины. Направление газов, исходящих из отверстий перфорированной пластины совпадает с направлением закручивающегося восходящего потока. Недостатком является невысокая производительность устройства.

Известен аппарат для сушки дисперсных материалов в закрученном потоке теплоносителя с СВЧ-энергоподводом по патенту РФ на изобретение № 2544406, F26B 17/10, 2015. Аппарат содержит цилиндроконическую сушильную камеру с окном для вывода смеси отработанного теплоносителя и высушенного дисперсного материала. Окно расположено в верхней части сушильной камеры и соединено с тангенциально установленным патрубком для подвода тангенциального потока теплоносителя. Аппарат снабжен патрубком для подачи влажного дисперсного материала и патрубком для подвода осевого потока теплоносителя, выполненным по оси камеры в ее нижней части, снабжен концентрично установленным завихрителем и решеткой для удержания продукта в случае остановки сушилки. Патрубок для подачи влажного дисперсного материала установлен в устройстве, выполненном в виде улитки, расположенном в нижней части цилиндроконической сушильной камеры. Над цилиндрической частью цилиндроконической сушильной камеры концентрично установлен СВЧ-излучатель (магнетрон) таким образом, чтобы наибольшая плотность потока электромагнитной энергии была сосредоточена в зоне вращающегося кольцевого слоя высушиваемых частиц дисперсного материала. Недостатком является сложность устройства, высокие массогабаритные характеристики и низкая производительность аппарата для сушки дисперсных материалов.

В качестве ближайшего аналога заявляемому техническому решению выбрана сушилка с регулируемым закрученным потоком теплоносителя по патенту РФ №2480693, F26B 17/10, 2013, Бюл. 328 от 27.04.2013. Сушилка с регулируемым закрученным потоком теплоносителя содержит сушильную камеру с окном для вывода смеси отработанного теплоносителя и высушенного материала. Окно расположено в верхней части сушильной камеры, с тангенциально установленным патрубком для подвода тангенциального потока теплоносителя. Устройство снабжено патрубком для подачи влажного дисперсного материала и патрубком для подвода осевого потока теплоносителя, выполненным по оси камеры в ее нижней части, решеткой для удержания продукта в случае остановки сушилки. В нижней части патрубка для подачи осевого потока теплоносителя расположен завихритель. А в его верхней части тангенциально установлен патрубок для подвода дополнительного потока теплоносителя. В надрешетной части сушилки эффект крутки потока теплоносителя, и "кипящего" слоя снижается. Недостатком является центральная загрузка исходного материала может приводить к заваливанию им распределительной решетки, то есть к прекращению процесса псевдоожижения слоя. Кроме того, распределительная решетка, живое сечение которой составляет 8-12%, приводит к торможению закручивания потоков теплоносителя и "кипящего" слоя. Отсутствуют дополнительные конструктивные элементы над решеткой, обеспечивающие закрутку указанных потоков, этим обусловлена недостаточная эффективность процесса сушки материала, связанная с малой интенсивностью перемешивания "кипящего" слоя на решетке и малая производительность устройства.

Техническим результатом заявляемого изобретения является повышение производительности сушильного устройства и повышение эффективности сушки материала.

Технический результат достигается тем, что в сушильном устройстве, содержащем корпускруглого сечения с решеткой в нижней части, патрубок подвода и патрубок отвода теплоносителя, расположенные тангенциально по отношению к криволинейной поверхности корпуса, дополнительный патрубок подачи теплоносителя, узел загрузки и узел выгрузки, завихритель, согласно изобретению, тангенциально расположенный патрубок подвода теплоносителя установлен под решеткой, имеющей отверстия в виде щелей, стенки щелей выполнены изогнутыми и образуют криволинейные входные каналы, решетка разделена на сектора, щели одного сектора расположены параллельно друг другу, щели каждого сектора расположены под углом по отношению к щелям соседних секторов, дополнительный патрубок подачи теплоносителя соединен с напорной камерой, расположенной снаружи вокруг корпуса, в стенке напорной камеры, смежной с корпусом выполнены хордально ориентированные сопла, сопла и завихритель размещены выше решетки.

Технический результат обеспечивается за счет размещения тангенциально расположенного патрубка подвода горячих газов под решеткой и за счет конфигурации самой решетки. Изначальная подача горячих газов теплоносителя, направленных по касательной к окружности стенки корпуса, создает завихрение потока этих газов. Попадая на нижнюю поверхность решетки, поток теплоносителя уже подвержен вращению и обладает центробежным ускорением. Проходя по криволинейным каналам между изогнутых перегородок решетки, поток разбивается на множество струй, отклоненных от вертикальной оси и направленных к стенкам корпуса. Разделение решетки на сектора, в которых направление щелей в одном секторе наклонно по отношению к щелям предыдущего сектора, позволяет придать всем выходящим струям общее направление кругового-вращательного движения и значительно повысить интенсивность потока теплоносителя, создающего над решеткой «кипящий слой». При этом круговое движение потока, направленное не вдоль продольной оси корпуса, обеспечивает необходимое время нахождения частиц в псевдоожиженном слое, повышая эффективность сушки материала. Последовательная подача горячих газов из патрубка дополнительной подачи теплоносителя сначала в напорную камеру, а затем в корпус сушилки в пространство над решеткой в области «кипящего слоя» позволяет повысить напор и скорость дополнительного потока, направленного в область псевдоожиженного слоя. Хордальное расположение сопловых элементов способствует закрутке исходящих из них струй, это интенсифицируют процесс тепло-массообмена в «кипящем слое».В зоне обработки влажного материала теплоносителем, в "кипящем" слое, происходит закручивание потока материала и непрерывный обдув поверхности частиц высушиваемого материала. Скорость газовых струй составляет 60-120 м/с.Кроме того, расположение в корпусе, в области кипящего слоя сопел с исходящим теплоносителем предотвращает налипание на внутренней стенке корпуса, под патрубком загрузки загружаемого в сушилку исходного материала. Происходит отдувка этого материала теплоносителем, проходящим через сопловые элементы внадрешетную часть, что так же способствует повышению эффективности и производительности процесса сушки.В результате, процесс сушки протекает значительно интенсивнее, чем в традиционном «кипящем слое», где не обеспечена его закрутка и струйная обработка. Размещение завихрителя выше решетки позволяет закручивать поток отходящих газов выше «кипящего слоя». За счет закручивания потока материала в над решетной части, в сепарационной зоне сушилки происходит его движение по спирально-восходящей траектории, что обеспечивает увеличение времени его пребывания в зоне интенсивной сушки. За счет центробежных сил, обеспечивается эффективный отвод к стенкам сушилки мелкодисперсных частиц, скорость витания которых ниже, чем скорость восходящего газового потока. Это значительно уменьшает пылеунос из сушилки по сравнению с аналогами. Более мощная закрутка потоков в надрешетной и сепарационной частях сушилки позволяет пропустить через сушильное устройство большее количество теплоносителя, без ущерба увеличения пылеуноса из сушилки. Это в свою очередь позволяет без увеличения диаметра корпуса получить большую производительность сушилки по готовому продукту.

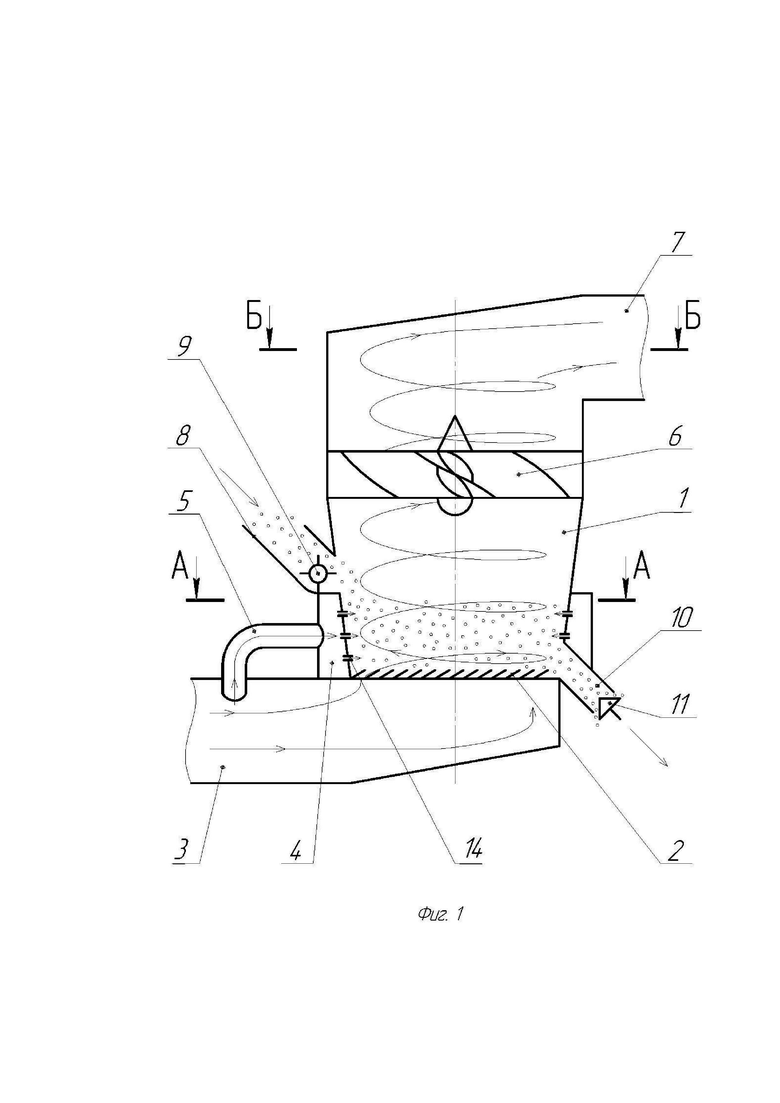

На фигуре 1 схематично представлено сушильное устройство.

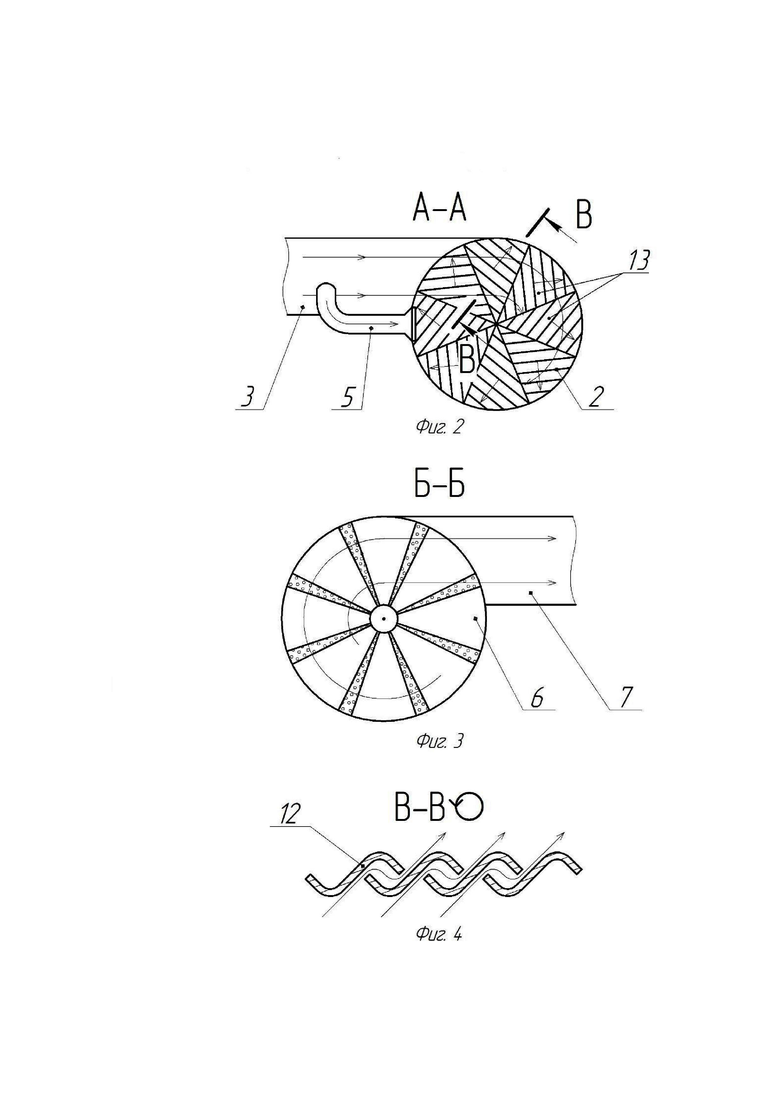

На фигуре 2 представлен поперечный разрез устройства в области решетки.

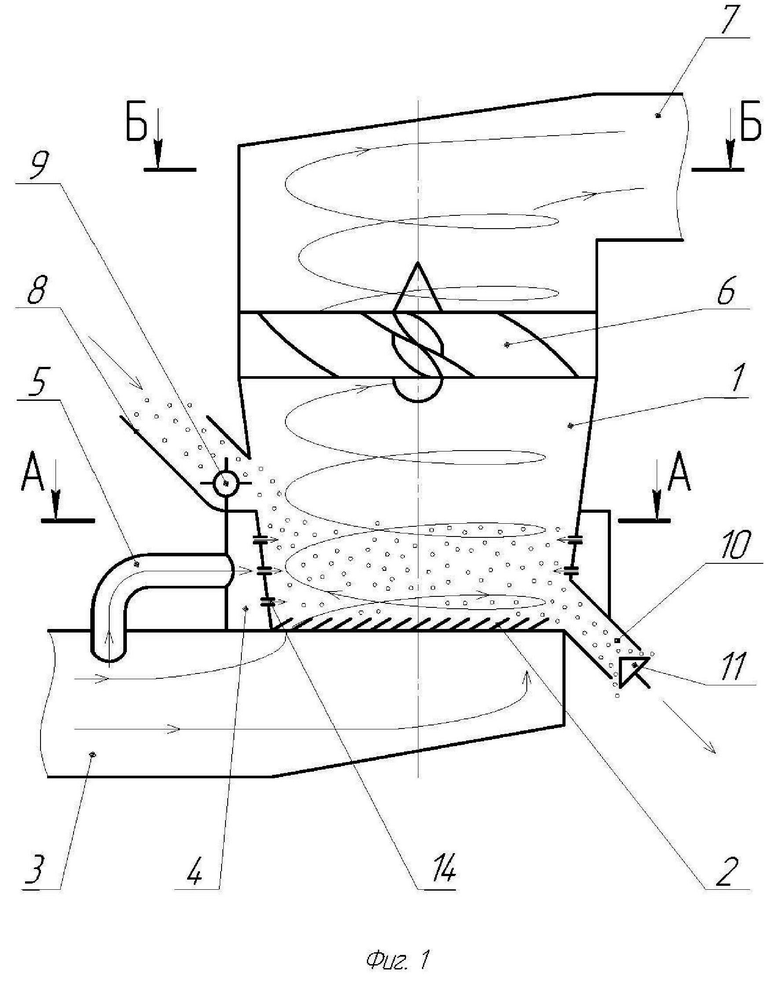

На фигуре 3 представлен поперечный разрез устройства в области сепарационной зоны.

На фигуре 4 представлен поперечный разрез распределительной решетки.

Сушильное устройство содержит корпус 1 круглого сечения, в котором установлена распределительная решетка 2. Нижняя часть корпуса 1 соединена с патрубком подвода теплоносителя 3. Вокруг нижней части корпуса установлена напорная камера 4. Напорная камера 4 соединена с патрубком подвода теплоносителя 3 при помощи дополнительного патрубка подачи теплоносителя 5,В верхней части корпуса 1 установлен завихритель потока 6, имеющий лопасти установленные под углом к горизонтальной плоскости, и патрубок отвода пыле-газовой смеси 7. Узел загрузки состоит из патрубка загрузки исходного материала 8 и забрасывателя 9. Узел выгрузки состоит из патрубка выгрузки готового продукта 10 и устройства регулирования высоты кипящего слоя 11. Решетка 2, содержащая перегородки 12, представляющие собой криволинейно изогнутые стенки щелей, разделена на сектора 13. Сектора 13 решетки 2 имеют различное направление щелевых отверстий. Направление щелей одного сектора одинаково. Во внутренней стенке напорной камеры 4, смежной со стенкой корпуса 1, в зоне над решеткой 2 установлены сопла 14. Сопла 14 в корпусе 1 расположены хордально, т.е., продольные оси сопел 14 расположены вдоль хорд окружности стенки корпуса 1. Патрубок подвода теплоносителя 3 и патрубок отвода 7 расположены тангенциально по отношению к криволинейной поверхности корпуса, т.е., внешние стенки данных патрубков расположены по касательной к окружности, образуемой стенкой корпуса 1.

Сушильное устройство работает следующим образом.

Через патрубки 3 и 5 подвода теплоносителя из теплогенератора в корпус 1 подают горячие топочные газы. В подрешетном пространстве сушилки поток этих газов закручивается за счет тангенциального ввода через патрубок 3. Горячий газ проходит через распределительную решетку 2 и кипящий на решетке 2 слой высушиваемого материала. Исходный влажный материал забрасывателем 9 постоянно забрасывается в "кипящий" слой. За счет ориентации перегородок 12 секторов 13 распределительной решетки 2 взвешенный слой материала подвергается закручиванию. Горячие топочные газы, проходящие через напорную камеру 4 и сопловые элементы 14, отбрасывают загружаемый в сушилку исходный материал в "кипящий" слой и препятствует его налипанию на внутренней стенке корпуса 1 сушилки. В кипящий слой бьют струи горячего газа, выходящие под напором из наорной камеры 4 через сопла 14. Сопла 14 расположены в стенке корпуса 1 по всей периферии кипящего слоя в несколько ярусов. Указанные струи интенсифицируют процесс тепло-массообмена в кипящем слое, а хордальное расположение сопел 14 способствует закручиванию кипящего слоя. Поток топочных газов, проходящих через напорную камеру 4 составляет 10-15% от общего потока теплоносителя, подаваемого в сушилку. В кипящем слое происходит непрерывный обдув поверхности частиц, интенсивный межкомпонентный тепло- и массообмен. Закручиваясь, поток обрабатываемого материала продолжает движение по спиральной, нисходящей траектории, а высушенные мелкодисперсные частицы двигаются с потоком теплоносителя по спиральной, восходящей траектории. Это обеспечивает увеличение времени пребывания материала в зоне интенсивной сушки. При этом за счет отдачи тепла на нагрев материала и испарение из него влаги, температура горячего газа снижается на несколько сотен градусов. На входе в сушилку исходный влажный материал, например KCl, имеет массовую долю влаги 8%, на выходе из сушилки эта величина уменьшается до 0,1-0,4%.

Часть подсушенных, наиболее мелких частиц материала уносится потоком горячего газа в сепарационную зону сушилки, находящуюся в верхней части корпуса 1, а затем через патрубок 7 отводится в систему пыле-газоочистки. Над поверхностью распределительной решетки 2 создается псевдожиженный слой, в котором частицы высушиваемого материала поднимаются под воздействием восходящего потока топочных газов и находятся в парящем состоянии под действием аэродинамических сил и гравитационной силы. Закручивание взвешенного потока обеспечивает лучшее перемешивание твердой фазы, аэросмеси в «кипящем» слое, увеличивает время пребывания обрабатываемого материала в зоне интенсивной сушки. При этом высушиваемый материал достаточно равномерно распределяется по площади решетки 2. Далее обрабатываемый материал досушивается топочными газами, двигаясь в «кипящем» слое к узлу разгрузки, попадает в разгрузочный патрубок 10 и выгружается из сушильного устройства. Устройство регулирования высоты кипящего слоя 11 позволяет путем изменения свободного сечения патрубка выгрузки готового продукта 10 осуществлять подпор ссыпающегося из него высушенного материала. Размер частиц высушенного материала составляет +0-1,5 мм. Крупные комки и спеки выгружаются через разгрузочный патрубок 10. Мелкодисперсные частицы, скорость витания которых ниже скорости потока газа в сепарационной зоне сушилки, уносятся потоком газа в сепарационную зону. В сепарационной зоне сушилки частицы материала ударяются об элементы завихрителя потока 6, теряют свою скорость и частично возвращаются в "кипящий" слой. Пылегазовая смесь, покинувшая "кипящий" слой, дополнительно закручивается завихрителем потока 6. За счет создаваемой завихрителем 6 центробежной силы, частицы материала в сепарационной зоне отбрасываются к внутренней поверхности корпуса 1 и ссыпаются в "кипящий" слой. Процесс возврата мелкодисперсных частиц в "кипящий" слой позволяет значительно уменьшить пылеунос из сушилки. За счет тангенциального расположения патрубка 7 пылегазовая смесь продолжает вращение в верхнем пространстве сушилки и далее уносится, и поступает в систему пыле-газоочистки. Размер уносимых частиц составляет порядка +0-0,1 мм.

Указанное конструктивное выполнение сушильного устройства позволяет использовать распределительную решетку 2 площадью до 10 м2, что позволяет повысить производительность сушилки до 160 - 170 т/час. Это значительно выше производительности известных аналогичных устройств, максимальная производительность которых составляет не более 150 т/час. За счет того, что высушиваемый материал находится в закручивающемся потоке в над решетной и сепарационной зонах сушилки, повышается эффективность сушки. Этому же способствует и струйная обработка частиц материала, находящихся в "кипящем" слое. На входе влажность подаваемого материала составляет 7 - 8%, на выходе из сушильного устройства влажность материала составляет 0,1 - 0,4%.

Таким образом, заявляемое изобретение позволяет повысить производительность сушильного устройства и эффективность сушки материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| СУШИЛКА С РЕГУЛИРУЕМЫМ ЗАКРУЧЕННЫМ ПОТОКОМ ТЕПЛОНОСИТЕЛЯ | 2011 |

|

RU2480693C2 |

| Способ конвективной сушки пастообразных материалов и установка для его осуществления | 2023 |

|

RU2821314C2 |

| УСТАНОВКА КИПЯЩЕГО СЛОЯ ДЛЯ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2076608C1 |

| Сушилка кипящего слоя | 1990 |

|

SU1726936A1 |

| АППАРАТ ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2544406C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2013 |

|

RU2544109C1 |

| СУШИЛКА С АКТИВНОЙ ГИДРОДИНАМИКОЙ И ПОФРАКЦИОННОЙ ОБРАБОТКОЙ МАТЕРИАЛА | 2004 |

|

RU2272230C1 |

Изобретение относится к устройствам для сушки дисперсных материалов в псевдоожиженном слое и может быть использовано в производстве химических продуктов, строительных материалов, минерального сырья, в производстве минеральных удобрений, например калийных, фосфорных. В сушильном устройстве с корпусом круглого сечения и решеткой в нижней части, патрубками подвода и отвода теплоносителя, расположенными тангенциально по отношению к криволинейной поверхности корпуса, дополнительным патрубком подачи теплоносителя, узлами загрузки и выгрузки, завихрителем патрубок подвода теплоносителя расположен тангенциально под решеткой, имеющей отверстия в виде щелей. Стенки щелей выполнены изогнутыми и образуют криволинейные входные каналы. Решетка разделена на сектора, щели одного сектора расположены параллельно друг другу, щели каждого сектора расположены под углом по отношению к щелям соседних секторов. Дополнительный патрубок подачи теплоносителя соединен с напорной камерой, расположенной снаружи вокруг корпуса. В стенке напорной камеры, смежной с корпусом, выполнены хордально ориентированные сопла. Сопла и завихритель размещены выше решетки. Изобретение обеспечивает повышение производительности и эффективности сушки материала. 4 ил.

Сушильное устройство, содержащее корпус круглого сечения с решеткой в нижней части, патрубок подвода и патрубок отвода теплоносителя, расположенные тангенциально по отношению к криволинейной поверхности корпуса, дополнительный патрубок подачи теплоносителя, узел загрузки и узел выгрузки, завихритель, отличающееся тем, что тангенциально расположенный патрубок подвода теплоносителя установлен под решеткой, имеющей отверстия в виде щелей, стенки щелей выполнены изогнутыми и образуют криволинейные входные каналы, решетка разделена на сектора, щели одного сектора расположены параллельно друг другу, щели каждого сектора расположены под углом по отношению к щелям соседних секторов, дополнительный патрубок подачи теплоносителя соединен с напорной камерой, расположенной снаружи вокруг корпуса, в стенке напорной камеры, смежной с корпусом, выполнены хордально ориентированные сопла, сопла и завихритель размещены выше решетки.

| СУШИЛКА С РЕГУЛИРУЕМЫМ ЗАКРУЧЕННЫМ ПОТОКОМ ТЕПЛОНОСИТЕЛЯ | 2011 |

|

RU2480693C2 |

| JP 2000042301 A, 15.02.2000 | |||

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ЖИДКИХ ПРОДУКТОВ | 2018 |

|

RU2667839C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2659413C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2013 |

|

RU2544109C1 |

Авторы

Даты

2020-12-30—Публикация

2020-09-08—Подача