Изобретение относится к пневмогидравлическим устройствам для измерения линейных размеров и предназначено для определения внутреннего диаметра и проходного сечения труб, а также внутренних диаметров протяженных отверстий.

Известен способ измерения внутреннего диаметра труб, заключающийся в том, что помещают в измеряемую трубу замкнутую камеру с растягивающейся цилиндрической оболочкой и жесткими торцами, подают в камеру рабочую среду и измеряют длину камеры, по величине которой судят и диаметре трубы [1].

Недостатком описанного аналога является низкая точность измерения, что объясняется возможностью неполного контакта поверхности оболочки с внутренней поверхностью трубы из-за возможных дефектов трубы, загрязнений и т.п., упругим гистерезисом оболочки, неодинаковой эффективностью работы различных вдоль длины трубы участков оболочки и возникающей вследствие этого нелинейностью измерения.

Наиболее близким по технической сущности к изобретению является способ измерения внутреннего диаметра труб, заключающийся в том, что помещают в измеряемую трубу камеры с растягивающейся цилиндрической оболочкой и жесткими торцами, подают в камеру рабочую среду и измеряют давление в камере, по величине которого судят о диаметре трубы [2].

Недостатком прототипа является низкая точность измерения и неудобство эксплуатации, что объясняется возможностью дополнительного растяжения оболочки под действием гидростатического давления столба рабочей среды, сложностью продвижения оболочки вглубь трубы, возможностью неполного контакта поверхности оболочки с внутренней поверхностью трубы из-за дефектов трубы, загрязнений и т. п., упругим гистерезисом и остаточными деформациями оболочки.

Известно устройство для измерения внутреннего диаметра труб, содержащее камеру с растягивающейся цилиндрической оболочкой и жесткими торцами, сообщенный с ней источник рабочей среды, пневмопривод, цилиндр которого жестко скреплен с одним из торцов оболочки, а поршень - с другим торцом оболочки и индикатором перемещения поршня [1].

Недостатком описанного аналога является сложность конструкции механической части и низкая точность измерения, обусловленная наличием в конструкции значительного количества упругих и подвижных соединений, а также возможностью неполного контакта оболочки по всей длине с внутренней поверхностью трубы.

Наиболее близким по технической сущности к изобретению является выбранное в качестве прототипа устройство для измерения внутреннего диаметра труб, содержащее камеру с растягивающейся цилиндрической оболочкой и жесткими торцами, а также сообщенные с камерой источник рабочей среды и манометр [2].

Недостатком прототипа является низкая точность измерения за счет возможности дополнительного растяжения оболочки камеры от гидростатического давления столба рабочей среды, возможности неполного прилегания растянутой оболочки по всей длине к внутренней поверхности трубы, а также возможности возникновения упругого гистерезиса материала оболочки.

Цель изобретения - повышение точности способа измерения внутреннего диаметра труб и устройства для осуществления способа.

Согласно предложенному способу измерения подают в камеру рабочую среду и измеряют давление в камере в момент скачкообразного увеличения скорости нарастания давления, по величине которого судят о диаметре трубы.

Для осуществления предложенного способа устройство снабжено сообщенными с камерой источником рабочей среды, манометром и манометрическим вариометром со стрелочным указателем и контактной группой в виде двух контактов и стрелочного указателя вариометра, при этом контакты размещены с возможностью фиксированного перемещения на циферблате в зоне движения стрелочного указателя, источник рабочей среды выполнен в виде насоса с электродвигателем, соединенным с источником питания, контакты включены через резистор параллельно электродвигателю в цепь источника питания.

За счет проведения измерения в момент скачкообразного увеличения скорости нарастания давления в камере устраняется необходимость введения в контакт с внутренней поверхностью трубы всей оболочки, а также необходимость создания высоких давлений для обеспечения полного контакта. Касание оболочкой в каком-либо месте внутренней поверхности трубы приводит к мгновенному скачкообразному увеличению жесткости оболочки на растяжение, и следовательно, скачкообразному увеличению скорости нарастания давления, фокусируемому манометрическим вариометром. Устройство позволяет в данный момент автоматически отключить насос с электродвигателем, измерить давление в камере и судить по его величине о диаметре трубы. Устранение необходимости обеспечения полного контакта по всей поверхности оболочки, а также создание высоких давлений исключает причины возникновения погрешностей при измерении и обеспечивает высокую точность измерения внутреннего диаметра труб.

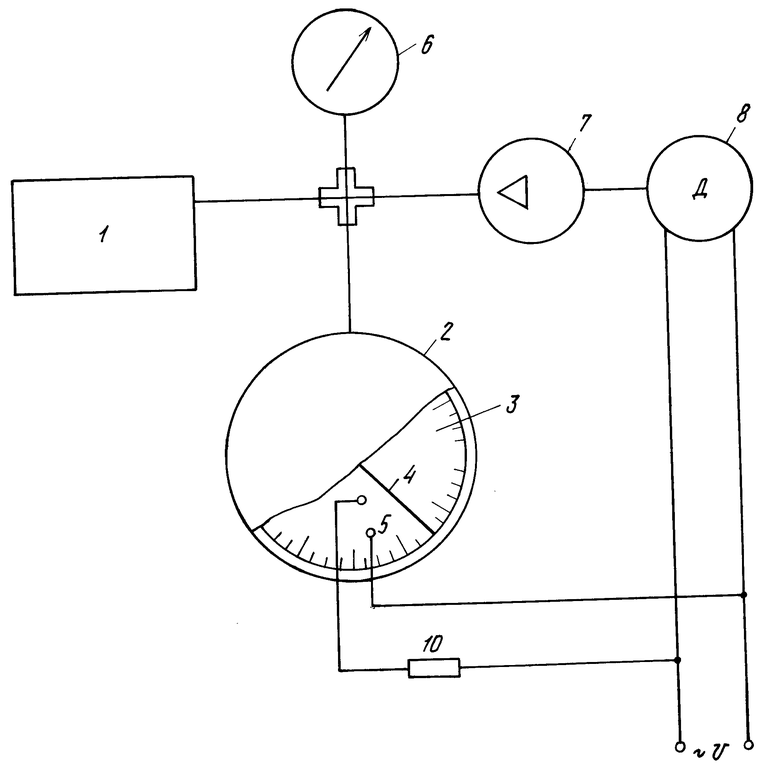

На чертеже изображена электромеханическая схема предлагаемого устройства для измерения внутреннего диаметра труб.

Устройство для измерения внутреннего диаметра труб содержит камеру 1 с растягивающейся цилиндрической оболочкой и жесткими торцами, манометрический вариометр 2 с циферблатом 3, стрелочным указателем 4 и контактной группой в виде стрелочного указателя и двух контактов 5, размещенных с возможностью фиксированного перемещения на циферблате в зоне движения стрелочного указателя, манометр 6 и источник рабочей среды, выполненный в виде насоса 7 с электродвигателем 8, соединенным с источником 9 питания. При этом контакты 5 включены через резистор 10 параллельно электродвигателю 8 в цепь источника питания 9, а источник рабочей среды, манометрический вариометр 2 и манометр 6 сообщены с камерой.

Способ осуществляют следующим образом.

С помощью насоса 7, приводимого электродвигателем 8, подают рабочую среду (жидкость) в камеру, при этом давление рабочей среды камере плавно нарастает, показание манометра 6 плавно увеличивается, а стрелочный указатель 4 вариометра 2 находится в одном положении, соответствующем скорости нарастания давления в камере. Контактная группа 5 с разомкнутыми контактами размещена на циферблате 3 в более удаленном положении, соответствующем большему значению скорости нарастания давления.

В момент контакта оболочки камеры с внутренней поверхностью трубы жесткость камеры на растяжение скачкообразно возрастет, объем камеры практически перестает увеличиваться, но рабочая среда насосом 7 продолжает нагнетаться. Это вызывает скачкообразное увеличение скорости нарастания давления в камере. Стрелочный указатель 4 вариометра 2 скачком переместится относительно циферблата 3 в сторону увеличения показаний вариометра и замкнет контакты контактной группы 5. При замыкании контактной группы 5 резистор 10 шунтирует источник питания 9, двигатель 8 и насос 7 мгновенно отключаются. В этот момент фиксируют показание манометра 6, проградуированного непосредственно в единицах измеряемых диаметров труб.

Как показали результаты опытных испытаний при использовании изобретения обеспечивается повышенная точность измерения диаметров труб. В реализованном устройстве диаметр камеры выполнен 50 мм, растягивающаяся оболочка выполнена из резины, скорость изменения давления в камере при плавном нагнетании 417 Па/с. При измерении внутреннего диаметра трубы 62 мм подача рабочей среды в камеру до замыкания контактов продолжалась 15 с, зафиксированное манометром показание при этом 62500 Па. Шкала манометра нелинейна из-за нелинейности деформаций оболочки камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ВЕСА СТАЦИОНАРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041449C1 |

| МАНОМЕТР ПАРАМОНОВА 2 | 2006 |

|

RU2337337C2 |

| СПОСОБ ПРИВЕДЕНИЯ В СООТВЕТСТВИЕ ПОКАЗАНИЙ ШКАЛЫ ЦИФЕРБЛАТА МАНОМЕТРА И ЗНАЧЕНИЙ ИЗМЕРЯЕМОГО ИМ ДАВЛЕНИЯ СРЕДЫ | 2004 |

|

RU2273834C2 |

| МАНОМЕТР ПОКАЗЫВАЮЩИЙ СИГНАЛИЗИРУЮЩИЙ ВЗРЫВОЗАЩИЩЕННЫЙ ДМ5012СгВн | 2009 |

|

RU2387961C1 |

| МАНОМЕТР ПАРАМОНОВА | 2006 |

|

RU2344388C2 |

| МАНОМЕТР С ДАТЧИКОМ ГРАНИЧНЫХ ЗНАЧЕНИЙ | 2009 |

|

RU2390739C1 |

| Стрелочный манометр с электрическим интерфейсом | 2021 |

|

RU2791219C2 |

| МАНОМЕТР ПОКАЗЫВАЮЩИЙ СИГНАЛИЗИРУЮЩИЙ И ВЗРЫВОЗАЩИЩЕННЫЙ ДМ 5010 СгОЕх | 2008 |

|

RU2389989C1 |

| ГЛУБИНОМЕР МАНОМЕТРИЧЕСКИЙ ГМ-08 | 2010 |

|

RU2443985C1 |

| МАНОМЕТР СИГНАЛИЗИРУЮЩИЙ С ЭЛЕКТРОННЫМИ ДАТЧИКАМИ | 2009 |

|

RU2390740C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения внутренних диаметров протяженных отверстий и труб. Способ измерения внутреннего диаметра труб заключается в том, что помещают в измеряемую трубу камеру с растягивающейся цилиндрической оболочкой и жесткими торцами, подают в камеру рабочую среду и измеряют давление в камере, по величине которого судят о диаметре трубы, а измерение давления производят в момент скачкообразного увеличения скорости нарастания давления. Устройство для осуществления способа, содержащее камеру с растягивающейся цилиндрической оболочкой и жесткими торцами, сообщенные с ней источник рабочей среды и манометр, снабжено манометрическим вариометром со стрелочным указателем и контактной группой в виде двух контактов и стрелочного указателя вариометра, контакты размещены с возможностью фиксированного перемещения на циферблате в зоне движения стрелочного указателя. Источник рабочей среды выполнен в виде насоса с электродвигателем, соединенным с источником питания. Контакты включены через резистор параллельно электродвигателю в цепь источника питания, а манометрический вариометр сообщен с камерой. 2 с.п. ф-лы, 1 ил.

СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ТРУБ | 0 |

|

SU267091A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1992-01-04—Подача