Изобретение относится к приборостроению и может быть использовано при производстве и контроле стрелочных приборов, например манометров.

Известен способ динамической градуировки вакуумметров при контрольно-измерительных операциях путем сопоставления показаний, снимаемых с градуируемого и образцового вакуумметрических преобразователей, заключающийся в том, что при расчетном повышении давления в измерительной и градуировочной камерах, расположенных параллельно, посредством подачи дозированного количества пробного газа через диафрагмы известной проводимости, примыкающих к камере сравнительно высокого давления, устанавливаемого в последней, при закрытых клапанах (кроме клапана, объединяющего порционную и расширительную камеры) и одновременной откачке измерительной и градуировочной камер через диафрагмы большей проводимости, примыкающих через камеру-коллектор к насосу, производят совместную регистрацию показаний градуируемого и образцового вакуумметров, при этом в процессе повышения давления в камерах, а также последующего его понижения (вследствие естественной убыли порции) измеряют промежутки времени, соответствующие двум любым одинаковым показаниям, относящимся к каждому из вакуумметров, и по известным зависимостям рассчитывают значения давлений, с которыми сопоставляют показания градуируемого вакуумметра (см. патент РФ на изобретение №2190200, кл. G 01 L 27/00, 1999 г.).

Недостатками известного технического решения являются: возможность его использования только на контрольно-измерительных операциях; невысокая производительность труда при поверке приборов и невысокое качество изготовления приборов.

Наиболее близким к предлагаемому изобретению является способ поверки стрелочных приборов при помощи устройства для проверки манометров. При помощи механизма перемещения стрелки осуществляют ее перемещение до взаимодействия с двумя датчиками положения стрелки. Сигналы от этих датчиков, проходя определенным образом через блоки: сравнения, функциональных преобразований, вычислительный, задатчиков, памяти, а также через ряд триггеров и логическую схему, преобразуются в показания блока индикации о годности проверяемого прибора (см. Патент РФ №2043612, кл. G 01 L 27/00, 1995 г.).

Недостатками известного технического решения являются:

возможность его использования только на контрольно-измерительных операциях; невысокая производительность труда при поверке приборов и невысокое качество изготовления приборов.

Технической задачей данного изобретения является повышение производительности труда при производстве и контроле приборов, увеличение качества изготовляемых приборов и качества их контроля за счет автоматизации операций сборки, регулировки и контроля приборов (например, стрелочного манометра).

Технический результат, получаемый при осуществлении способа приведения в соответствие показаний шкалы циферблата манометра и значений измеряемого им давления среды, заключается в повышении производительности при производстве и контроле приборов за счет автоматизации операций сборки, регулировки и контроля приборов, а также в повышении точности приборов за счет устранения влияния нелинейности показаний перемещения стрелки, относительно шкалы прибора и показаний давления измеряемой им среды.

Он достигается за счет того, что при осуществлении способа приведения в соответствие показаний шкалы циферблата манометра и значений измеряемого им давления среды задают ряд давлений различной величины во внутренней полости манометрической пружины, которые измеряют, преобразуют в электрические сигналы и вводят измеренные значения в компьютер, регистрируют соответствующие различным величинам давления положения стрелки манометра, где манометрическая пружина механически связана со стрелкой манометра, при этом регистрируют положения стрелки манометра (например, путем сканирования), соответствующие различным величинам давления, преобразуют эти значения в электрические сигналы и вводят их в компьютер, с помощью которого полученные данные обрабатывают в соответствии с заложенной программой и создают виртуальную модель шкалы циферблата манометра и вспомогательные данные его изображения, информацию о циферблате передают в печатающий узел, с помощью которого осуществляют изготовление шкалы манометра и вспомогательные данные его изображения на циферблате. Также после изготовления шкалы манометра повторно создают в полости манометрической пружины ряд давлений различной величины, которые измеряют, преобразуют в электрические сигналы и вводят измеренные значения в компьютер, регистрируют соответствующие различным величинам давления положения стрелки манометра, регистрируют (сканируют) соответствующие различным величинам давления положения стрелки манометра и показания шкалы циферблата манометра и в виде электрических сигналов вводят в компьютер, с помощью которого полученные данные обрабатывают в соответствии с заложенной программой и делают вывод о функциональной пригодности изготовленного манометра. Данный технический результат достигается также за счет того, что задание величин давления осуществляют путем равномерного изменения значения давления в заданном диапазоне с определенной скоростью в прямом и обратном направлениях за один или несколько циклов или путем изменения давления с определенной скоростью на разных участках диапазона с выдержками во времени без изменения давления при достижении определенных величин давления в прямом и обратном направлениях, то есть, увеличение давления от нуля до номинального значения и уменьшение обратно до нуля, за один или несколько циклов. При этом регистрируют положение стрелки манометра и при помощи компьютера определяют характеристики прибора (например: нелинейность, гистерезис, остаточную деформацию, инертность, скорость реагирования на изменения давления в различных диапазонах давления, временные остаточные деформации и т.д.).

Используя полученную информацию, а также данные, заложенные в программе в компьютере, создается виртуальная модель шкалы циферблата значения показаний давления, которой наилучшим образом соответствуют положения стрелки данного конкретного прибора при создании давления, соответствующего показаниям этой шкалы. Кроме того, изготовление шкалы манометра с помощью печатающего узла осуществляют в режиме нанесения на носитель информации краски для изображения градуировок, и/или знаков, и/или символов, и/или отметок или другим способом (например: лазерным лучом), а также покрытия зон вне контуров градуировок, знаков, символов или отметок, и, кроме того, в качестве носителя информации используют циферблат манометра.

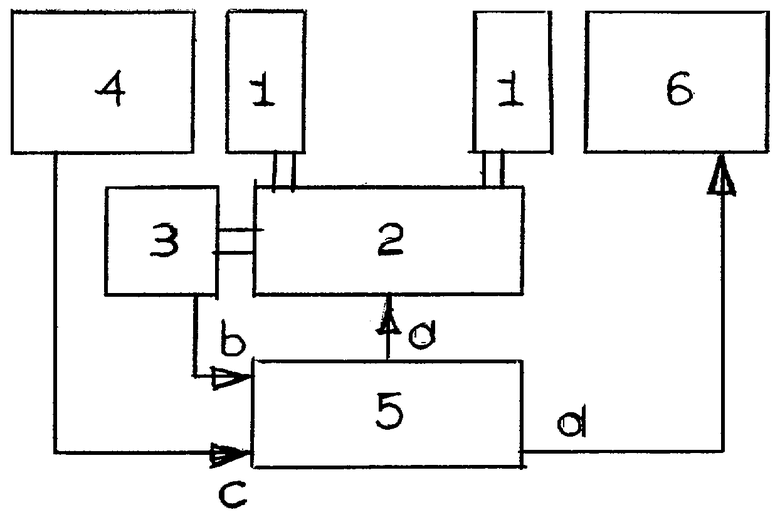

На чертеже приведена блок-схема устройства, реализующего предлагаемый способ приведения в соответствие показаний шкалы циферблата манометра и значений измеряемого им давления среды.

Данное устройство содержит прибор 1 (основную действующую часть стрелочного манометра с манометрической пружиной), установленный на (в) установку 2 для создания давления во внутренней полости манометрической пружины, которая механически связана со стрелкой, и в датчиках 3 давления, размещенных на ней и расположенных с возможностью измерения величины давления рабочей среды, развиваемой установкой 2. Сканирующий узел 4 предназначен для отслеживания перемещения (поворота) стрелки манометра и преобразования значений величины перемещения стрелки в электрические сигналы и передачи их в компьютер 5, который подключен к печатающему узлу 6. Печатающий узел 6 предназначен для изготовления шкалы манометра и вспомогательных данных его изображения на циферблате. Информационные каналы а, b, с, d входа и выхода и передачи сигнала, связывающие установку 2 для создания давления, датчики 3 давления, сканирующий узел 4, печатающей узел 6 с компьютером 5 соответственно.

Осуществление способа приведения в соответствие показаний шкалы циферблата манометра и значений измеряемого им давления среды реализуется приведенным на чертеже устройством, которое функционирует следующим образом. Прибор 1 (манометр), представляющий собой основную действующую часть стрелочного манометра с манометрической пружиной, размещается в установке 2 в определенном положении и фиксируется надлежащим образом. Установка 2 управляется компьютером 5, в котором по заданной программе формируется управляющий сигнал и передается по первому информационному каналу а и под его воздействием в рабочей среде установки 2 создается давление (вакуум) соответствующей величины с заданной точностью, которое передается во внутреннею полость манометрической пружины и одновременно воздействует на датчики (датчик) 3 давления (вакуума), в них величины измеренного давления формируются в соответствующие электрические сигналы и по информационному каналу b поступают в компьютер 5, где полученные данные обрабатываются, и при наличии отклонения величины показаний давления за пределы заданных допусков от датчиков 3 давления и компьютера 5 вводится корректировка в программу, управляющую установкой 2 создания давления. Использование нескольких датчиков 3 давления возможно для повышения надежности и точности показаний. Сигналы от каждого из датчиков обрабатываются, анализируются и вводятся соответствующие поправки в показания или выдается сигнал о выходе датчика за пределы допуска. Весь процесс создания давления или вакуума в полости под управлением компьютера 5 протекает также в течение заданного временного интервала. Внутренняя полость манометрической пружины, с одной стороны, сообщается с исполнительной частью установки 2, которая создает давление, а, с другой стороны, механически связана со стрелкой манометра 1, которая перемещается (вращается) под воздействием давления во внутренней полости манометрической пружины. Изменения в пространстве положения стрелки прибора 1 отслеживается и сканируется узлом 4. Сканирование осуществляется оптическим, магнитным образом или другим способом, а полученные данные в результате сканирования поступают в узел 4, в котором они преобразуются в электрические сигналы и по информационному каналу с поступают в компьютер 5. Важно отметить, что изменение давления в установке 2 под действием управляющих сигналов с компьютера 5 может происходить с различного вида временными зависимостями, например, в режиме плавного подъема и плавного спуска величины давления с заданной скоростью изменения в прямом и обратном направлениях, за один или несколько циклов, или путем изменения давления с определенной скоростью на разных участках диапазона и с выдержками во времени без изменения давления при достижении определенных величин давления в прямом и обратном направлениях, то есть, увеличение давления от нуля до номинального значения и уменьшение обратно до нуля, за один или несколько циклов. При этом стрелка прибора 1 (манометра) перемещается (поворачивается) в прямом и обратном направлениях с определенной скоростью и заданной величиной задержки во времени на промежуточных показаниях. Все эти изменения обусловливаются работой компьютера в автономном или программном режимах, на которые влияют те управляющие сигналы, которые поступают из компьютера 5 на соответствующие входы управляющей части установки 2.

Компьютер 5, используя полученную информацию, а также данные, заложенные в программе, определяет пригодность или непригодность данного прибора для функционирования, о чем выдается соответствующий сигнал. Также определяют характеристики прибора (например: нелинейность, гистерезис, остаточную деформацию, инертность, скорость реагирования на изменения давления в различных диапазонах давления, временные остаточные деформации и т.д.).

В компьютере 5 информация, поступившая с датчиков 3 давления и сканирующего узла 4, обрабатывается с помощью соответствующей программы, в результате чего создается компьютерная (виртуальная) модель шкалы циферблата, которая наилучшим образом соответствует положению стрелки данного конкретного прибора при создании давления во внутренней полости манометрической пружины, соответствующего показаниям этой шкалы. Данные об этой модели, которые меняются по мере функционирования установки 2, по информационному каналу d поступают с компьютера 5 на печатающий узел 6, который наносит на носитель информации или циферблат шкалу, различные показания и другие данные, при этом происходит нанесение красок для изображения градуировок, и/или знаков, и/или символов, и/или отметок, а также покрытия зон вне контуров градуировок, знаков, символов или отметок. Изображение может создаваться и другими способами, например, лазерным лучом. Причем возможно перемещение и позиционирование прибора 1 относительно сканирующего узла 4 и печатающего узла 6, установленных стационарно, или перемещение сканирующего узла 4 и печатающего узла 6 относительно прибора 1. При этом возможно или установка прибора 1 (манометра) в позицию для нанесения информации, или же прибор 1 остается в позиции, зафиксированной для него в установке 2, а узлы 4 и 6 перемещаются в пространстве около прибора 1 при функционировании всего устройства. Это определяется конструктивным изменением устройства, причем блок-схема на чертеже не изменяется. После изготовления шкалы прибора 1 на циферблате готовое изделие полностью располагают в такую позицию в установке 2, где может быть осуществлен контроль показаний прибора. В этом случае, как и ранее, устройством с помощью установки 2 создается заданное давление во внутренней полости манометрической пружины. Для этого из компьютера 5 по соответствующим линиям передачи сигнала поступают управляющие сигналы на управляющую часть установки 2. Под воздействием данных сигналов в установке 2 создается ряд величин давления, изменяющихся по различным заранее заданным законам изменения давления. Положения стрелки прибора 1 при этом меняются, а сканирующий узел 4 снимает показания перемещающейся стрелки и показания шкалы циферблата. В этом случае информация о перемещениях стрелки и информация о показаниях шкалы циферблата преобразуются в соответствующие электрические сигналы, поступающие по информационному каналу с в компьютер 5. После этого компьютер 5 обрабатывает все полученные данные по соответствующей программе, которая определяет пригодность к функционированию (работе) изготовленного манометра. Шкала для прибора 1 может создаваться, когда циферблат установлен на самом приборе, при этом в качестве циферблата может служить задняя стенка корпуса прибора 1 (манометра). При изготовлении шкалы циферблат может находиться и отдельно от прибора 1 (манометра), а после создания шкалы и вспомогательных данных его изображения может быть на него смонтирован.

Отдельно следует сказать о случаях, когда необходимо изготавливать небольшую партию приборов.

В этом случае давление создается вручную, а сканирование данных при перемещении стрелки осуществляется визуально. При этом данные в компьютер 5 вносятся вручную. Возможен вариант печатания циферблата на носителе информации (бумажной или другой основе) с последующим его приклеиванием на твердую заготовку для установки на приборе 1.

Следует также отметить, что особое преимущество данный способ имеет при производстве приборов, не имеющих передаточных механизмов, в которых стрелка крепится непосредственно на чувствительном элементе.

При использовании данного изобретения достигается технический результат, заключающийся в повышении точности показаний прибора. При этом по сравнению с существующим уровнем техники оно позволяет:

- полностью автоматизировать процесс сборки и регулировки приборов;

- значительно повысить производительность труда;

- автоматизировать процесс контроля;

- снизить стоимость приборов;

- повысить качество изготовления приборов;

- повысить точность показаний приборов.

Данное изобретение не ограничивается только использованием для изготовления манометров и может найти применение при создании вакуумметров, мановакуумметров, а также стрелочных термометров и, вообще, любых других стрелочных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДИВИДУАЛЬНОЙ ГРАДУИРОВКИ ШКАЛ МАНОМЕТРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428668C2 |

| Стрелочный манометр с электрическим интерфейсом | 2021 |

|

RU2791219C2 |

| МАНОМЕТР ПАРАМОНОВА 2 | 2006 |

|

RU2337337C2 |

| МАНОМЕТР ПАРАМОНОВА | 2006 |

|

RU2344388C2 |

| МАНОМЕТР-ИНДИКАТОР | 2002 |

|

RU2212639C1 |

| МАНОМЕТР ПОКАЗЫВАЮЩИЙ СИГНАЛИЗИРУЮЩИЙ И ВЗРЫВОЗАЩИЩЕННЫЙ ДМ 5010 СгОЕх | 2008 |

|

RU2389989C1 |

| МАНОМЕТР ПОКАЗЫВАЮЩИЙ КОРАБЕЛЬНЫЙ МКР-160В | 2010 |

|

RU2439513C1 |

| МАНОМЕТР ПОКАЗЫВАЮЩИЙ СИГНАЛИЗИРУЮЩИЙ ВЗРЫВОЗАЩИЩЕННЫЙ ДМ5012СгВн | 2009 |

|

RU2387961C1 |

| ИНДИКАТОР ДАВЛЕНИЯ | 2002 |

|

RU2210750C1 |

| МАНОМЕТР | 2008 |

|

RU2386935C1 |

Изобретение относится к приборостроению, к производству и контролю стрелочных приборов, например манометров. Сущность: при осуществлении способа задают величины давления, которые измеряют, преобразуют в электрические сигналы и вводят измеренные значения в компьютер, регистрируют соответствующие различным величинам давления положения стрелки манометра. Задание величин давления осуществляют во внутренней полости манометрической пружины, механически связанной со стрелкой манометра, зарегистрированные положения стрелки манометра сканируют и в виде электрических сигналов вводят в компьютер, с помощью которого с учетом введенной в него информации моделируют шкалу циферблата манометра, данные о полученной модели шкалы циферблата передают в печатающий узел, с помощью которого осуществляют изготовление шкалы манометра на циферблате. Техническим результатом данного изобретения является повышение производительности при производстве и точности показаний прибора (стрелочного манометра). 5 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ МАНОМЕТРОВ | 1992 |

|

RU2043612C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ ВАКУУММЕТРОВ | 1997 |

|

RU2190200C2 |

| Способ регулировки показывающих стрелочных манометров с трубчатой пружиной | 1987 |

|

SU1506314A1 |

| Устройство для центрирования датчиков поверочной установки относительно центра круговой шкалы поверяемого стрелочного прибора | 1988 |

|

SU1578542A1 |

Авторы

Даты

2006-04-10—Публикация

2004-06-08—Подача