Изобретение относится к полупроводниковой технике и может быть использовано при изготовлении полевых транзисторов Шоттки.

Известен способ изготовления полевых транзисторов на меза-структурах [1] . Меза-структуры формируют химическим травлением в растворе NH4OH:H2O: H2O. Омические контакты создают термическим напылением слоя Au-Ge-Ni толщиной 0,15 мкм с последующим "взрывом" фоторезистивной маски.

Недостаток способа заключается в том, что формируемые контакты после вплавления имеют развитый рельеф, многочисленные поры. В результате увеличивается омическое сопротивление. Кроме того, большую часть напыленного слоя удаляют вместе с фоторезистивной маской, что неэкономично.

Наиболее близким техническим решением к изобретению является способ изготовления полупроводниковых приборов, включающий окисление меза-структур и электрохимическое осаждение контактов по маске анодного окисла [2]. Используют структуры GaAlAs. Для локального окисления мезы и осаждения контактов используют проводящий слой GaAs n-типа.

Недостаток способа заключается в том, что при осаждении из электролита Au-Ge контактов происходит растворение маски анодного окисла. В результате загрязняется электролит, сокращается срок его службы. Кроме того, этот способ не позволяет использовать полуизолирующую подложку.

Технический результат, достигаемый при реализации способа, заключается в улучшении качества омических контактов за счет уменьшения загрязнения электролита в процессе их осаждения, путем увеличения химической стойкости маски анодного окисла и уменьшения ее площади.

Результат достигается тем, что проводят анодное окисление только областей канала, после удаления SiO2 отжигают анодный окисел, осаждают контакты при дополнительном освещении по маске анодного окисла в канале и в качестве материала пластины используют полуизолирующий арсенид галлия.

По предлагаемому способу отжиг осуществляют в температурном интервале 300-500оС для повышения химической стойкости окисла. При меньших температурах анодный окисел толщиной ≈0,1 мкм практически полностью растворяется в используемом электролите при осаждении металла. При температурах выше 500оС поверхность полупроводника в канале обогащается мышьяком, увеличиваютcя точки утечки транзистора.

Согласно предложенному способу анодное окисление пластины проводят только в области канала транзистора, что сокращает количество анодного окисла, растворяющегося при осаждении контактов. Осаждение осуществляют при интенсивном освещении пластины. В результате контакты формируются только на n+-поверхности активных областей. На поверхности мезы осаждение металла не происходит в отсутствии дополнительной фоторезистивной маски.

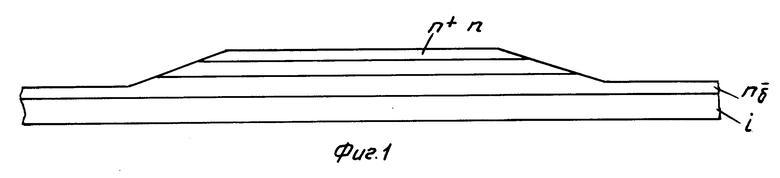

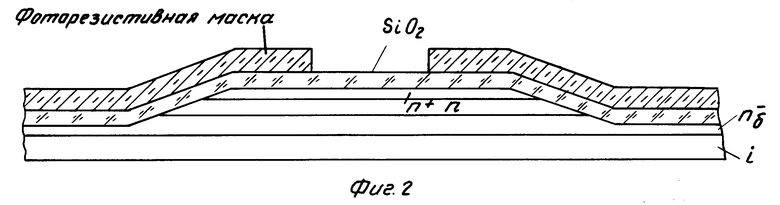

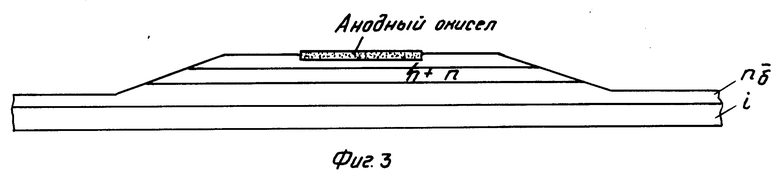

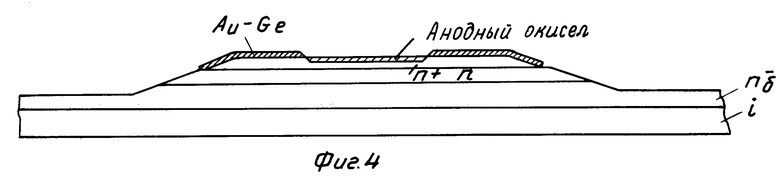

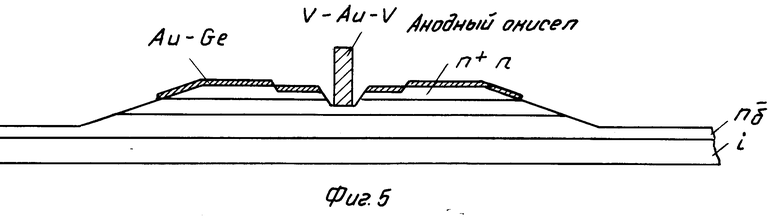

На фиг. 1 показана пластина с меза-структурой; на фиг. 2 - пластина с фоторезистивной маской для формирования канала; на фиг. 3 - пластина с анодным окислом в канале; на фиг. 4 - пластина с осажденными из электролита контактами; на фиг. 5 - показан общий вид изготавливаемого прибора.

Для конкретного примера используют пластины арсенида галлия с активным слоем

n+-n-n  -i-типа

-i-типа

концентрации n+=2 ˙ 1018 ат/см3

толщиной dn+=0,2 мкм

n=1,5 ˙ 1017 ат/см3dn=0,35 мкм

dn  0,5 мкм.

0,5 мкм.

На поверхности пластины создают фоторезистивную маску, защищающую активные области полупроводниковых приборов. Формируют меза-структуры травлением в растворе H3PO4:H2O2:H2O. Глубина мезы ≈0,8 мкм, угол наклона меза-грани ≈10о. Фоторезист удаляют в диметилформамиде (фиг. 1). Наносят слой SiO2 толщиной ≈0,3 мкм. Создают фоторезистивную маску с окнами над областями канала транзисторов (фиг. 2). Удаляют SiO2 в окнах в буферном травителе NH4F:HF:H2O. Фоторезист удаляют. Проводят анодное окисление пластины по маске SiO2, формируя канал транзистора. Толщина слоя окисла ≈0,2 мкм, глубина травления ≈0,14 мкм. Напряжение на ячейке 130 В.

Удаляют SiO2 плазмохимически, селективно к арсениду галлия и анодному окислу (фиг. 3). Проводят ламповый отжиг пластин с анодным окислом при температуре 400оС в течение 40 с, используя установку "Импульс-5". Отжиг необходим для повышения химической стойкости анодного окисла. При этом скорость растворения окисла при осаждении омических контактов снижается от ≈600  /мин (для неотожженного) до ≈400

/мин (для неотожженного) до ≈400  /мин при Тотж=300 С

/мин при Тотж=300 С ≈250

≈250  /мин при Тотж= 400 С

/мин при Тотж= 400 С ≈200

≈200  /мин при Тотж=500оС. Отжиг при температуре менее 300оС химическую стойкость окисла практически не увеличивает. Слой анодного окисла толщиной ≈ 0,15 мкм при осаждении контактов растворяется полностью. При температурах отжига выше 500оС изменяется стехиометрический состав поверхности полупроводника. Поверхность обогащается мышьяком.

/мин при Тотж=500оС. Отжиг при температуре менее 300оС химическую стойкость окисла практически не увеличивает. Слой анодного окисла толщиной ≈ 0,15 мкм при осаждении контактов растворяется полностью. При температурах отжига выше 500оС изменяется стехиометрический состав поверхности полупроводника. Поверхность обогащается мышьяком.

Пластину обрабатывают в растворе NH4OH:H2O2:H2O=1:0,5:40 за 5 с для удаления естественного окисла на открытых областях n+-слоя. Затем устанавливают пластину в кассету горизонтально. Создают электрический контакт к нижней полуизолирующей стороне пластины в растворе KOH:NH4H2PO4:H2O=3г: 0,3г: 100 мл при освещении. Величина освещенности ≈100000 лк. В отсутствии света сквозной ток через пластину не протекает. Электролитом для осаждения Au-Ge заполняют верхнюю часть кассеты с пластиной. Осаждают Au-Ge-омические контакты при интенсивном освещении ≈100000 лк. Продолжительность процесса 3 мин. Напряжение на ячейке 2 В, величина общего тока через пластину ≈0,7 мА. Толщина сформированных контактов ≈800  . Осаждение металла происходит только на поверхности n+-слоя активных областей по маске анодного окисла в канале. На поверхности вытравленной мезы металл не осаждается (фиг. 4). Если процесс проводят в темноте, металл осаждается только на поверхности дна мезы и нижней части меза-грани, соответствующей n

. Осаждение металла происходит только на поверхности n+-слоя активных областей по маске анодного окисла в канале. На поверхности вытравленной мезы металл не осаждается (фиг. 4). Если процесс проводят в темноте, металл осаждается только на поверхности дна мезы и нижней части меза-грани, соответствующей n  -слою. При величине освещенности более 70000 лк металл на мезе не обнаруживают.

-слою. При величине освещенности более 70000 лк металл на мезе не обнаруживают.

В процессе осаждения металла анодный окисел растворяется, загрязняя электролит. Согласно предложенному способу площадь поверхности анодной пленки минимальна, так как формируют ее только в канале транзистора. Скорость растворения окисла снижают термообработкой.

Вплавляют омические контакты на установке лампового отжига "Импульс-5" при температуре 450оС за 3 импульса продолжительностью 4 с. После вплавления поверхность контактов сохраняет исходную морфологию. При толщине контактов больше 0,1 мкм развивается рельеф, при толщинах менее 400  увеличивается омическое сопротивление. Омическое сопротивление сформированных контактов ≈0,1 Ом ˙ мм.

увеличивается омическое сопротивление. Омическое сопротивление сформированных контактов ≈0,1 Ом ˙ мм.

Создают фоторезистивную маску с рисунком затвора. Удаляют анодный окисел, оставшийся после проявления маски, в растворе NH4OH:H2O=1:20 за 20 с. Проводят химическое травление подзатворных областей для получения заданных токов насыщения в растворе NH4OH:H2O2:H2O=1:0,5:40. Напыляют слой затворной металлизации V-Au-V толщиной ≈0,7 мкм. "Взрывом" фоторезистивной маски формируют затвор. В областях канала затвор - сток исток анодный окисел сохраняют (фиг. 5). Анодный окисел в канале снижает электрический потенциал поверхности полупроводника. В результате возрастают пробивные напряжения транзистора.

Согласно предложенному способу осаждение омических контактов на n+-поверхность активных областей проводят только по маске анодного окисла в канале. Это позволяет уменьшить при осаждении металла количество растворяющегося анодного окисла, снизить загрязнение электролита, увеличить срок его службы. Проведение термообработки повышает химическую стойкость анодной пленки. Анодный окисел в канале способствует увеличению пробивных напряжений транзистора.

Самосовмещенное с областью канала осаждение омических контактов устраняет необходимость в формировании маски фоторезиста, позволяет минимизировать расстояние исток - сток.

Формируемые осаждением из электролита тонкие (400-1000  ) Au-Ge-контакты сохраняют после вплавления исходную морфологию поверхности, имеют низкое, ≈0,1 Ом ˙ мм, омическое сопротивление.

) Au-Ge-контакты сохраняют после вплавления исходную морфологию поверхности, имеют низкое, ≈0,1 Ом ˙ мм, омическое сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1992 |

|

RU2031479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

SU1823715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2061279C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2061278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1811330A1 |

| СПОСОБ ФОРМИРОВАНИЯ РАЗВОДКИ | 1992 |

|

RU2054745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1997 |

|

RU2131631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА С УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ СУБМИКРОННОЙ ДЛИНЫ | 1991 |

|

RU2031481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРСЕНИД-ГАЛЛИЕВОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ | 1987 |

|

SU1491262A1 |

Использование: в микроэлектронике для производства транзисторов Шоттки на меза-структурах. Сущность изобретения: способ включает изготовление полупроводниковых приборов на полуизолирующей пласлине арсенида галлия с активной структурой путем формирования меза-структуры, формирования маски двуокиси кремния с окном над активной областью прибора, формирования защитной маски анодным окислением, удаление маски двуокиси кремния плазмохимическим травлением, отжига защитной маски анодного окисла, формирования контакта к обратной стороне пластины и осаждения омических контактов из электролита при дополнительном освещении пластины. При этом достигается улучшение качества омических контактов. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ, включающий формирование на поверхности пластины арсенида галлия с активной структурой маски диоксида кремния, формирование мезаструктуры, формирование защитной маски анодным окислением, удаление маски диоксида кремния плазмохимическим травлением, осаждение из электролита омических контактов, формирование контакта к обратной стороне пластины, отличающийся тем, что в качестве материала пластины используют полуизолирующий арсенид галлия, мезаструктуру формируют перед формированием маски диоксида кремния, маску диоксида кремния формируют с окном над активной областью прибора, после удаления маски диоксида кремния проводят отжиг защитной маски анодного оксида, контакт к обратной стороне пластины формируют перед осаждением омических контактов, а при осаждении омических контактов пластину дополнительно освещают.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ША N 4227975, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1992-05-27—Подача