Изобретение относится к МГД-технике.

Известен ряд конструкций цилиндрических линейных индукционных насосов [1] , основными узлами которых являются линейный индуктор с обмоткой и сердечник. Обмотка индуктора создает бегущее вдоль канала магнитное поле, при взаимодействии которого с индуктированными в жидком металле токами возникают электромагнитные усилия, обеспечивающие перемещение жидкого металла вдоль канала. Сердечники цилиндрических линейных индукционных насосов собирают из отдельных пакетов, набранных из листов электротехнической стали или отдельных сегментов, спрессованных из ферромагнитного порошка, и помещают их в тонкостенную цилиндрическую обечайку из нержавеющей стали.

Однако сердечники такой конструкции имеют недостатки. Вследствие различных коэффициентов линейного расширения материала пакетов (сегментов) и нержавеющей стали обечайки между пакетами и обечайкой в процессе эксплуатации насоса образуется зазор, который затрудняет охлаждение пакетов сердечника перекачиваемым металлом. В результате при высоких температурах перекачиваемого металла внутренний магнитопровод может перегреваться выше точки Кюри и терять магнитные свойства. Кроме того, в этих условиях тонкостенная обечайка теряет устойчивость, образуя продольную гофру, и, как следствие, нарушается герметичность обечайки, насос выходит из строя. Поэтому для обеспечения плотного прилегания обечайки сердечника к магнитопроводу принимают различные меры.

Известен также принимаемый за прототип сердечник электромагнитного цилиндрического насоса [2]. В данной конструкции сердечника функцию автокомпенсатора от теплового расширения обечайки и магнитопровода сердечника выполняет цилиндрическая втулка, установленная внутри двух конических втулок, взаимодействующих с конусными поверхностями сегментов магнитопровода, причем внутренняя цилиндрическая втулка выполнена из материала с коэффициентом линейного расширения большим, чем у кожуха.

Данное техническое решение, однако, применимо лишь при невысоких температурах перекачиваемого металла (до t  500оС), поскольку изготовленная из алюминия цилиндрическая втулка при более высоких температурах теряет необходимые механические свойства и не обеспечивает автокомпенсации теплового расширения обечайки и магнитопровода сердечника. Изготовление втулки из другого материала не представляется возможным по причине отсутствия материала, имеющего коэффициент линейного расширения больший, чем у нержавеющей стали и обладающего к тому же необходимыми механическими свойствами. Кроме того, сердечник такой конструкции не обладает достаточной жесткостью в поперечном направлении, так как внутренние конические втулки, на которые опираются сегменты магнитопровода, являются составными и разрезаны в поперечном направлении.

500оС), поскольку изготовленная из алюминия цилиндрическая втулка при более высоких температурах теряет необходимые механические свойства и не обеспечивает автокомпенсации теплового расширения обечайки и магнитопровода сердечника. Изготовление втулки из другого материала не представляется возможным по причине отсутствия материала, имеющего коэффициент линейного расширения больший, чем у нержавеющей стали и обладающего к тому же необходимыми механическими свойствами. Кроме того, сердечник такой конструкции не обладает достаточной жесткостью в поперечном направлении, так как внутренние конические втулки, на которые опираются сегменты магнитопровода, являются составными и разрезаны в поперечном направлении.

При изготовлении сердечника в соответствии с данным техническим решением велика трудоемкость его сборки и изготовления, поскольку возникает необходимость обеспечить достаточную точность обработки и прилегание как конических поверхностей по всей длине пакетов, так и вставной цилиндрической втулки.

Заявляемое техническое решение направлено на устранение вышеуказанных недостатков, присущих аналогам и прототипу, на решение задачи упрощения технологии изготовления сердечника и повышения надежности конструкции насоса.

Поставленная цель достигается тем, что в цилиндрическом линейном индукционном насосе, содержащем линейный индуктор с обмоткой, рабочий канал и сердечник, состоящий из заключенного в обечайку и установленного на внутренней трубе магнитопровода, набранного из пакетов электротехнической стали, имеющих конусные поверхности, конусные поверхности выполнены по внутренним образующим пакетов от концов к середине с углом наклона

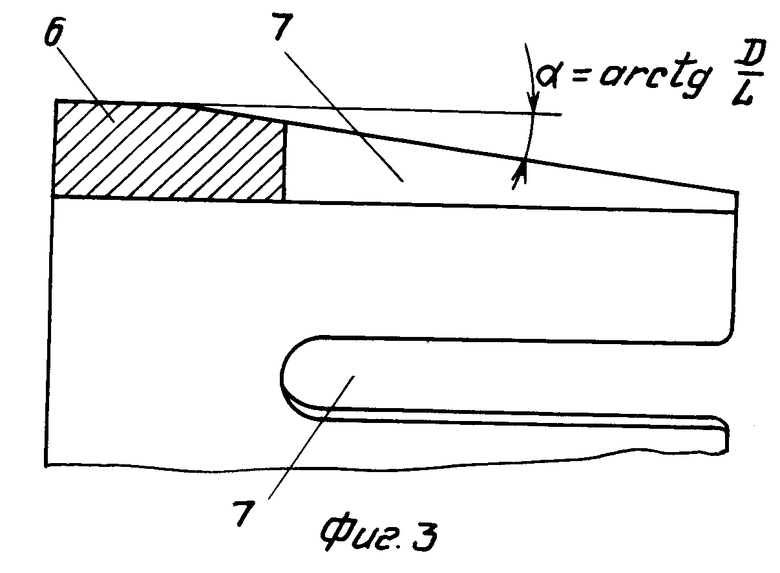

α = arctg D/L, где D - наружный диаметр пакетов;

L - длина пакетов, причем конусные поверхности пакетов защемлены на концах коническими втулками цангового типа с углом наклона α , имеющим продольные разрезы по числу пакетов на длине L + 5 мм.

В прототипе средство автокомпенсации выполнено в виде алюминиевой цилиндрической втулки, находящейся внутри сердечника в середине магнитопровода, установленной между двумя коническими втулками, имеющими внутренние проточки для размещения цилиндрической втулки. Магнитопровод имеет конусность от середины к концам.

В предлагаемом техническом решении конусность пакетов выполнена наоборот - от концов к середине и имеет определенный угол, конические втулки цангового типа с таким же, как и у пакетов углом конусности имеют разрезы по числу пакетов, втулки расположены на концах магнитопровода между пакетами и трубой.

Следовательно, у заявляемого технического решения эти отличия заключаются в конструкции и месте установки втулок, в конструкции выполнения конусности пакетов (от концов к середине), в наличии заданного угла конусности.

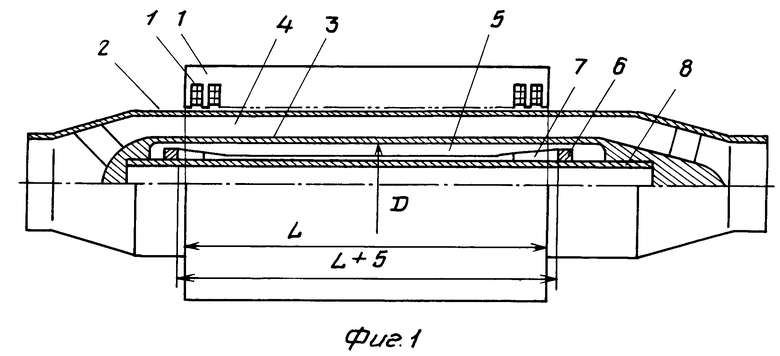

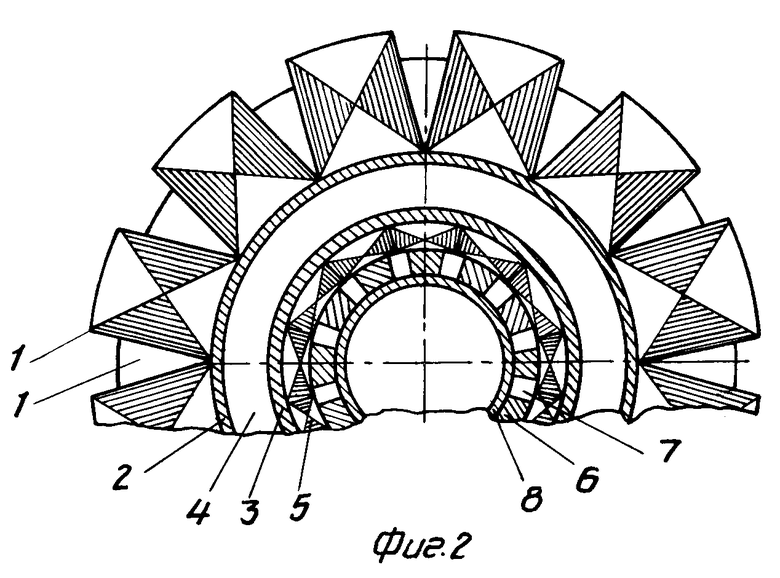

На фиг. 1 показан цилиндрический линейный индукционный насос, продольный разрез; на фиг. 2 - тот же насос, поперечный разрез; на фиг. 3 представлена конусная втулка.

Насос содержит наружный магнитопровод с обмоткой 1, наружную 2 и внутреннюю обечайки 3, образующие кольцевой зазор 4, внутренний магнитопровод 5, набранный из пакетов, имеющих конусные поверхности от концов к середине, конусные цанговые втулки 6, имеющие разрезы 7 по числу пакетов, внутреннюю трубу 8.

При включении напряжения на обмотку 1 в рабочем зазоре 4, заполненном жидким металлом, создается бегущее магнитное поле, под действием которого жидкий металл перемещается вдоль канала. Пакеты внутреннего магнитопровода 5 и внутренняя обечайка 3 нагреваются за счет потерь от вихревых токов. Охлаждение пакетов 5 внутреннего магнитопровода происходит через внутреннюю обечайку 3 перекачиваемым металлом. Цанговые втулки 6 изготовлены из нержавеющей стали и обеспечивают работоспособность конструкции при температурах, даже превышающих точку Кюри материала магнитопровода ( ≈740оС). При высоких температурах перекачиваемого металла независимо от наличия разности коэффициентов линейного расширения нержавеющей стали обечайки и электротехнической стали пакетов внутренняя обечайка плотно прилегает к магнитопроводу, поскольку магнитопровод за счет конусных цанговых втулок находится в поджатом состоянии к обечайке. Внутренние конусные поверхности пакетов скользят по конусным поверхностям защемленных на концах цанговых втулок и обеспечивают поджатие пакетов к обечайке, и происходит автокомпенсация температурных расширений. Исходя из существующих конструктивных соотношений диаметра сердечника и его длины для насосов на малые и средние расходы (20-500 м3/ч), угол наклона конусных поверхностей пакетов и втулок, определяемый формулой

α = arctg D/L, получается небольшим и составляет 5-10о (в зависимости от расхода насоса). Выбирать углы наклона большие, чем указанные в соотношении нецелесообразно, так как при больших углах происходит значительное уменьшение площади поперечного сечения пакетов, что может привести к насыщению магнитной цепи на концах магнитопровода. При углах, меньших указанных в соотношении, автокомпенсация не достаточно эффективна, поскольку конические цанговые втулки в этом случае не отвечают требованиям механической прочности. Конические втулки имеют продольные по числу пакетов разрезы, выходящие при установке втулок за длину магнитопровода на расстояние до 5 мм. Разрезы обеспечивают каждому пакету поджатие своим сегментом втулки независимо от других пакетов.

Благодаря такой конструкции сердечники получаются более простыми в изготовлении по сравнению с прототипом, поскольку отпадает необходимость в изготовлении дополнительного компенсационного элемента - алюминиевой цилиндрической втулки. Функцию ее выполняют конические цанговые втулки, кроме того, отпадает необходимость изготовления конических втулок на всю длину магнитопровода. В предлагаемом техническом решении цанговые конические втулки могут занимать незначительную длину магнитопровода, только на его концах. Конструкция магнитопровода получается более простой при сборке и разборке сердечника, обладает более высокой жесткостью, так как магнитопровод через цанговые конические втулки опирается на внутреннюю трубу, а следовательно, и большей надежностью. Данное техническое решение целесообразно использовать в электромагнитных насосах на малые и средние расходы - до 500 м3/ч, в которых может происходить внезапное повышение температуры перекачиваемой среды от номинальной на 200-250оС в короткий промежуток времени, например в электромагнитных насосах, устанавливаемых в системах аварийного расхолаживания реакторов на быстрых нейтронах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДРИЧЕСКИЙ ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ НАСОС | 1989 |

|

SU1720462A1 |

| Сердечник цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765977C2 |

| Цилиндрический линейный индукционный насос | 2020 |

|

RU2766431C2 |

| Магнитопровод индуктора цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765978C2 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1993 |

|

RU2037653C1 |

| ЦИЛИНДРИЧЕСКИЙ ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ НАСОС | 2013 |

|

RU2533056C1 |

| ИНДУКТОР ЦИЛИНДРИЧЕСКОГО ЛИНЕЙНОГО ИНДУКЦИОННОГО НАСОСА | 2003 |

|

RU2251197C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРОМАГНИТНОЙ СИСТЕМЫ УСТАНОВКИ ТОКАМАК | 1997 |

|

RU2143754C1 |

| ЭЛЕКТРОМАГНИТНАЯ СИСТЕМА ТОКАМАКА | 1996 |

|

RU2107338C1 |

| ЭЛЕКТРОМАГНИТНАЯ СИСТЕМА ТЕРМОЯДЕРНОЙ УСТАНОВКИ ТИПА "ТОКАМАК | 1992 |

|

RU2022374C1 |

Использование: для перекачивания жидких металлов, в частности, на атомных электростанциях, в химической и металлургической промышленности. Сущность изобретения: насос содержит индуктор с обмоткой, кольцевой канал, образованный внутренней и наружной обечайками, внутренний магнитопровод. Внутренний магнитопровод собран из пакетов и опирается на внутреннюю трубу. По концам магнитопровод защемлен конусными цанговыми втулками, которые имеют продольные разрезы в количестве, равном числу пакетов. Магнитопровод имеет конусные поверхности от концов к середине с углом α arctg D/L, где D - наружный диаметр магнитопровода; L - длина магнитопровода. Разрезанная часть конических втулок выступает за длину магнитопровода на расстояние до 5 мм. 2 з.п.ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU436423A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-02-20—Публикация

1992-10-27—Подача