Изобретение относится к технологии очистки воды и может быть использовано при очистке сточных вод промышленных предприятий от нефти и нефтепродуктов, сточных вод транспортных хозяйств, сбора жиров в бытовых стоках.

Повсеместное загрязнение воды и почвы нефтепродуктами, особенно это касается автохозяйств, делает разработку простых и дешевых устройств для очистки сточных вод актуальной задачей.

Наиболее близким по технической сущности к заявляемому является электрокоагулятор для очистки нефтемаслосодержащих вод, содержащий корпус с размещенными в нем присоединенным к корпусу катодом и анодом, приспособления для очистки анода, патрубки ввода и вывода очищаемой воды, узел сбора отделенной компоненты.

Недостатком этого устройства является его малая эффективность, связанная с тем, что объем очищаемой воды, заключенный внутри замкнутой конвейерной ленты, не попадает в зазор "анод-катод" и тем самым не подвергается процессу очистки, а также то, что электрический заряд, идущий через очищаемую воду, "работает" только до тех пор пока транспортная лента находится в воде. При выходе ленты из воды пленка нефтемаслопродуктов удерживается на ее поверхности только за счет вязкости этих продуктов. Вследствие этого на поверхности ленты удерживается только пленка малой толщины, которая определяется плотностью маслонефтепродуктов, их вязкостью и поверхностным натяжением.

Предложенное устройство является высокоэффективным для разделения компонент водомасляных эмульсий различного происхождения, потребляет н/б 0,1 квт. ч/с очищаемой жидкости, что много меньше потребления энергии в известных электрокоагуляционных устройствах, так как используется только ток заряда собственной электрической емкости устройства, а в известных электрокоагуляторах используется ток, ограниченный собственным сопротивлением очищаемой среды и его величина на 1 г отделенных продуктов в 10-20 раз выше; устройство просто в изготовлении и эксплуатации.

В предложенном устройстве для разделения водомасляных эмульсий, включающем корпус с вводом-выводом очищаемой жидкости, электроды с источником питания и узел сбора отделенной компоненты, корпус выполнен из диэлектрического материала с электретным эффектом в форме тела вращения, направляющая которого представляет собой замкнутую кривую или ломаную линию, и установленного с возможностью вращения относительно его оси, узел сбора отделенной компоненты размещен на внутренней поверхности корпуса выше его оси вращения, электроды размещены ниже оси вращения снаружи и внутри корпуса, при этом внутренний электрод расположен вне объема обрабатываемой эмульсии на расстоянии от оси вращения корпуса, меньшем его внутреннего радиуса, а по крайней мере один из электродов выполнен высоковольтным коронирующим, повторяющим форму образующей корпуса.

Эффективность предложенного устройства слагается из нескольких взаимосвязанных составляющих: конструктивное решение корпуса из диэлектрического материала с электретным эффектом и его вращение, с одной стороны, позволяет производить разделение эмульсии при минимальных, много меньших 90о углах выхода поверхности из водомасляных эмульсий, с другой стороны, обеспечивает оптимальный режим подлипа компонент эмульсии на поверхность путем интенсивного перемешивания приповерхностных слоев эмульсии.

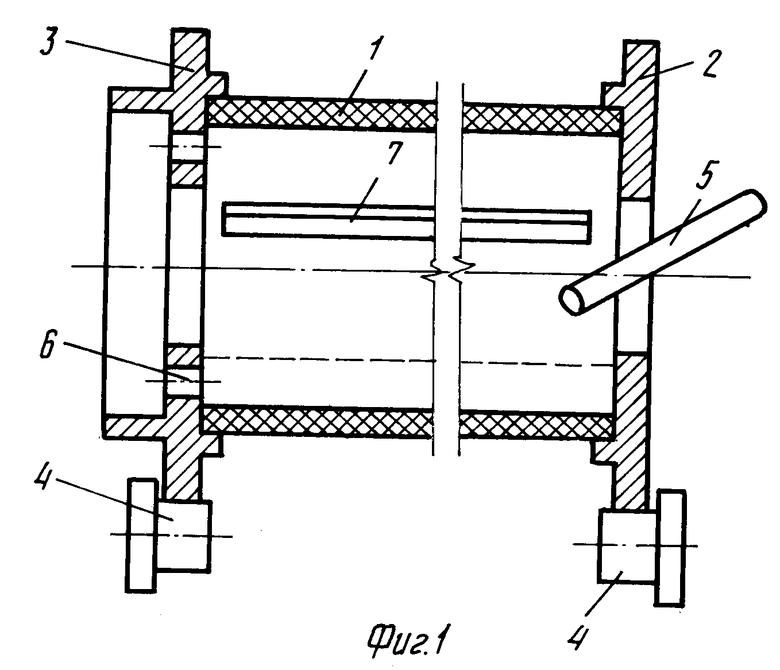

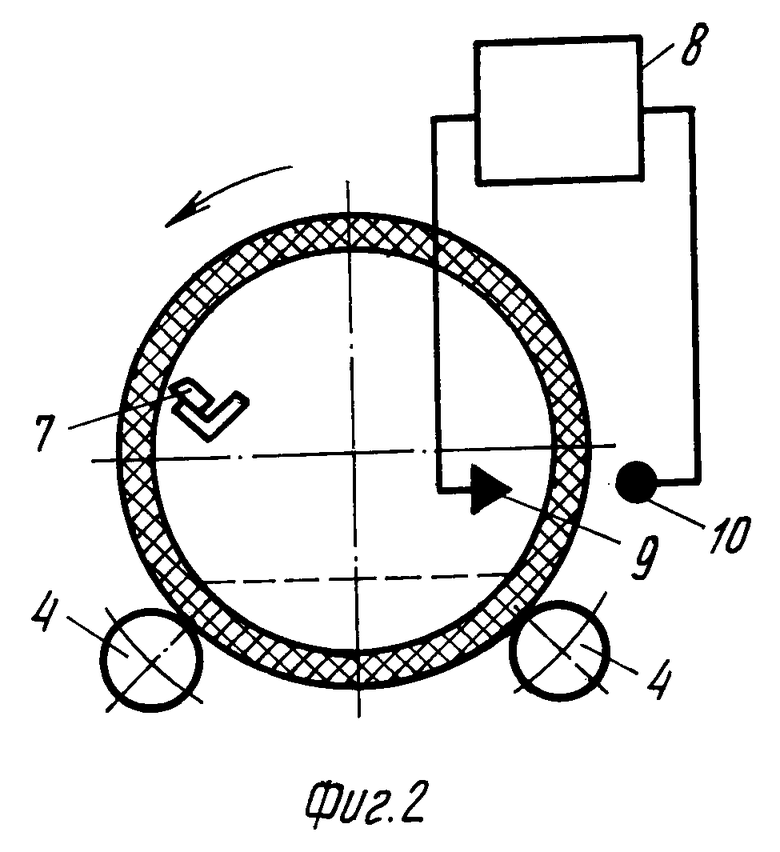

На фиг. 1 приведена схема предлагаемого устройства, продольный разрез; на фиг. 2 - поперечный разрез. Устройство содержит диэлектрический корпус 1, фланцы 2, 3, опорные ролики 4, ввод 5 очищаемой жидкости, отверстия 6 для вывода очищенной жидкости, узел 7 сбора нефтепродуктов, высоковольтный источник питания 8, коронирующий электрод 9, заземленный электрод 10. Пунктирной линией показан уровень очищаемой жидкости, стрелкой - направление вращения корпуса 1.

Устройство работает следующим образом.

Внутрь корпуса 1 через патрубок 5 заливают очищаемую жидкость и вращают корпус 1. Одновременно от источника питания 8 подают напряжение на электроды 9, 10. При этом происходит зарядка поверхности диэлектрика корпуса 1. За счет электретного эффекта заряженное состояние диэлектрика сохраняется достаточно долго. Масло и нефтепродукты притягиваются заряженной поверхностью и затем снимаются с нее узлом сбора 7. Механизм сбора не имеет принципиального значения для предложенной конструкции. Очищенная жидкость стекает через отверстия 6 во фланце 3 корпуса 1. Числом и диаметром отверстий 6 регулируется уровень очищаемой жидкости в корпусе 1.

При вращении корпуса заряженные участки погружаются в объем очищаемой эмульсии, при этом происходит подлип к этой поверхности эмульгированных частиц масла и нефтепродуктов. За счет вращения заряженного корпуса прилежащие к нему слои жидкости также приобретают вращательное движение, что позволяет подводить к поверхности новые порции заряженной жидкости и тем самым увеличить интенсивность разделения эмульгированных частиц маслонефтепродуктов. При выходе заряженных участков корпуса из эмульсии они захватывают и поверхностную пленку маслонефтепродуктов. При этом угол схода пленки с поверхности жидкости на поверхность корпуса много меньше 90о, в результате чего пленка испытывает минимальные деформации, что позволяет снимать как очень толстые слои, так и очень тонкие слои масел и жиров, а за счет электретного эффекта материала корпуса удерживать их до узла сбора, где эти компоненты эмульсии и собираются. При выборе корпуса в виде тела вращения с образующей в виде ломаной линии при переходе контакта эмульсии с одной грани на другую угол "схода" получает минимальное значение.

Описанный способ работы можно осуществлять также и при непрерывной подаче эмульсии в корпус и ее удалении из корпуса (проточный вариант устpойства), при этом возможно осуществление непрерывного процесса разделения компонент с отделением обедненной компоненты. Пример конкретного выполнения устройства.

По предлагаемому изобретению авторами был изготовлен макет, выполненный по проточной схеме. Он представлял собой кварцевую трубу диаметром 200 мм, установленную на опорных роликах. Привод вращения трубы мощностью 10 Вт обеспечивал скорость вращения трубы 15 об/мин. Внутри трубы был расположен коронирующий электрод из угольного волокна, снаружи - заземленный электрод. Оба электрода выполнены протяженными. На электроды подавалось напряжение 15 кВ от источника питания мощностью 5 Вт. На концах трубы крепились кольца, с помощью которых поддерживался уровень жидкости в трубе около 15 мин. Узел сбора нефтепродуктов был выполнен в виде резинового скребка, плотно прилегающего к внутренней поверхности трубы. Узел сбора имел сток для нефтепродуктов в отдельную емкость. Эмульсия приготовлялась путем механического перемешивания 100 г масла в 1 л воды до однородного состояния (10% конц.). Расход эмульсии составлял около 3 л/мин. Отделяемым компонентом являлось масло. Эффективность разделения оценивалась по объемам полученной после обработки масляной компоненты и составляла за один акт очистки 95-96%. Удельный расход энергии составлял 0,1-0,12 кВт.ч./м. При увеличении габаритов и повышении производительности устройства он может быть снижен в 1,5-2 раза поскольку основная доля энергии расходуется на вращение корпуса, а доля расхода энергии на заряд диэлектрика незначительна и не превышает 0,02 кВт.ч. /м поверхности диэлектрика.

Работа устройства была с успехом опробована для очистки водомасляной эмульсии, полученной в технологическом процессе оптического производства для охлаждения алмазного инструмента.

Таким образом, предлагаемое техническое решение имеет по сравнению с прототипом важные преимущества, которые заключаются в малом расходе электроэнергии на единицу обрабатываемой жидкости, в простоте изготовления, в широком диапазоне производительности устройства, в возможности широкого применения диэлектрических материалов для корпуса устройства. Применяемые для зарядки диэлектрической поверхности источники питания хорошо освоены в электротехнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ РАЗРЯДА | 1996 |

|

RU2095903C1 |

| УСТРОЙСТВО ДДЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1997 |

|

RU2105585C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2361640C2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ | 1997 |

|

RU2181068C2 |

| УСТАНОВКА РАЗДЕЛЕНИЯ НЕУСТОЙЧИВЫХ ВОДОНЕФТЯНЫХ, ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ | 2008 |

|

RU2467784C2 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2361661C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2240854C1 |

| Способ очистки воды от взвешенных частиц | 2021 |

|

RU2758878C1 |

| Фильтрующий слой | 2018 |

|

RU2740064C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1996 |

|

RU2094083C1 |

Использование: очистка сточных вод промышленных предприятий от нефти и нефтепродуктов, сточных вод транспортных хозяйств, сбор жиров в бытовых стоках. Технический эффект: высокая эффективность разделения при малых затратах энергии, простота изготовления и эксплуатации. Сущность изобретения: устройство включает корпус с вводом-выводом очищаемой жидкости, электроды с источником питания и узел сбора отделенной компоненты, где корпус выполнен из диэлектрического материала с электретным эффектом в форме тела вращения, направляющая которого представляет собой замкнутую кривую или ломаную линию, и утановлен с возможностью вращения относительно его оси. Узел сбора отделенной компоненты размещен на внутренней поверхности корпуса, выше его оси вращения, электроды размещены ниже оси вращения снаружи и внутри корпуса. Внутренний электрод расположен вне объема обрабатываемой эмульсии на расстоянии от оси вращения корпуса, а по крайней мере один из электродов выполнен высоковольтным коронирующим, повторяющим форму образующей корпуса. 2 ил.

УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ, включающее корпус с вводом - выводом очищаемой жидкости, электроды с источником питания и узел сбора отделенной компоненты, отличающееся тем, что корпус выполнен из диэлектрического материала с электретным эффектом в форме тела вращения, направляющая которого представляет собой замкнутую кривую или ломаную линию и установленного с возможностью вращения относительно его оси, узел сбора отделенной компоненты размещен на внутренней поверхности корпуса выше его оси вращения, при этом внутренний электрод расположен вне объема обрабатываемой эмульсии на расстоянии от оси вращения корпуса, меньшем внутреннего радиуса, а по крайней мере один из электродов выполнен высоковольтным коронирующим, повторяющим форму образующей корпуса.

| Электрокоагулятор для очистки нефтемаслосодержащих сточных вод | 1986 |

|

SU1546431A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-02-27—Публикация

1992-10-15—Подача