Изобретение относится к машиностроению, в частности к двигателестроению.

Известен комбинированный двигатель внутреннего сгорания, содержащий двигатель внутреннего сгорания, работающий по четырехтактному или двухтактному циклу, выпускной коллектор, газотурбинную установку, ресивер наддува (Уокер Г. Двигатели Стирлинга. М., Машиностроение, 1985, с.17).

Недостатки этого двигателя заключаются в том, что турбина, включенная в выпускной газовый тракт двигателя, повышает давление выпуска, что снижает мощность и эффективность двигателя, при сжигании сернистых топлив в атмосферу выбрасывается ряд кислотных соединений, отравляющих атмосферу.

Известен комбинированный двухтактный крейкопфный двигатель внутреннего сгорания, содержащий цилиндр, поршень в цилиндре, разделяющий объем цилиндра на верхнюю и нижнюю полости, окна газообмена цилиндра, выпускной клапан при прямоточно-клапанной продувке, золотники наддува и выпуска, выпускной коллектор, ресивер наддува, маховик коленчатого вала, газотурбинную установку системы наддува, содержащую сетку, предохраняющую лопатки турбины от твердых частиц продуктов сгорания, турбину, турбокомпрессор, водо-воздушный холодильник, тепловая энергия отходящих газов частично исользуется в утилизационном котле.

Недостатки этого двигателя заключаются в том, что дальнейшее повышение цилиндровой мощности интенсификацией дизельного цикла вызывает опасное возрастание нагрузок на кривошипно-шатунный механизм (КШМ), не задействован в полезной работе объем нижней полости цилиндра, высокий коэффициент продувки вызывает повышение потребляемой мощности турбокомпрессором ГТУ и уменьшение температурного потенциала выпускных газов, повышение коэффициента избытка воздуха с уменьшением частоты вращения коленчатого вала, эрозионный износ лопаток турбины твердыми частицами продуктов сгорания, увеличивающийся с повышением температуры выпускных газов, частичное использование тепла отходящих газов в утилизационном котле повышает противодавление в газовом тракте, что снижает эффективность и мощность двигателя внутреннего сгорания (ДВС) и ГТУ, снижение температуры отходящих газов ниже 180оС вызывает кислотную коррозию в концевых устройстах выпускного тракта, содержащиеся кислотные соединения в отходящих газах отравляют окружающую среду, потери тепла наддува в водо-воздушном холодильнике, ударный характер на КШМ при резком изменении нагрузки и возможность разноса при резком отключении нагрузки, динамические и статические колебания вращения коленчатого вала из-за недостаточной инертной массы маховика и степени нечувствительности центробежного регулятора.

Целью изобретения является увеличение агрегатной мощности и эффективности турбо-поршневого двигателя (ТПД), максимальное снижение выброса в атмосферу кислотных соединений с отходящими газами, повышение эффективности и рентабельности парового вспомогательного котла (ПВК): для повышения мощности ТПД форсаж, для комбинирования по необходимости агрегата ДВС - ГТУ в агрегат ПВК - ГТУ, при этом с возможностью работы ПВК на твердом топливе, повышение экологичности энергетической установки нейтрализацией продуктов сгорания.

Цель достигается тем, что в турбо-поршневом двигателе (ТПД) полезные работы двухтактного крейцкопфного двигателя внутреннего сгорания (ДВС) и паро-газовой турбинной установки (ПГТУ) зависимы от действующей нагрузки, а также взаимозависимы как от тепловых процессов, протекающих в газовоздушных устройствах ТПД, так и от электромагнитного взаимодействия в редукторе коленчатый вал ДВС - роторы ПГТУ.

Для этого в турбо-поршневой двигатель, содержащий двухтактный крейцкопфный двигатель внутреннего сгорания и газо-турбинную установку, дополнительно введены устройства, обеспечивающие использование маятникового эффекта возвратно-поступательно движущихся масс поршневой гурппы, подвод тепла в объем нижней полости цилиндра от выпускного коллектора и отвода тепла в холодильник с повышением коэффициента теплопередачи, поддержание среднего эффективного давления в объеме нижней полости цилиндра в зависимости от частоты вращения коленчатого вала, снижение коэффициента продувки разбивкой процесса газообмена на два периода - продувка нагретым воздухом - наддув холодным воздухом, поддержанием коэффициента избытка воздуха в заданных значениях на различных нагрузках ТПД в зависимости от подачи топлива и температуры выпуска; повышением потенциала температуры отходящих газов; введением датчика температуры, воздействующим на органы газовыпуска ДВС и на подачу питательной воды, циклонное отделение твердых частиц продуктов сгорания и отвод их на нагреватель испарителя; регулированием доли мощности ДВС и ПГТУ в агрегатной мощности ТПД, изменением давления и температуры выпуска ДВС, трансформацией энергии выпускных газов энергию паро-газовой смеси, использованием звукового излучения для усиления эжекции и контроля ее, очисткой газов от кислотных соединений на лопатках турбины, использованием скоростной характеристики паро-газовой смеси и газо-водяной эмульсии для активной конденсации пара на параметрах, близких к атмосферным давлению и температуре; введением редуктора, работающего по принципу асинхронного преобразователя частоты, электрически связывающего коленчатый вал ДВС и ротор ПГТУ для: передачи полезной мощности турбины ПГТУ на коленчатый вал ДВС; демпфирования статических и динамических колебаний вращения коленчатого вала ДВС инертной массой вращения роторов ПГТУ и редуктора (ПГТУ-Р); введением тормозного устройства, повышающего потребляемую мощность компрессора ПГТУ-Р при резком увеличении частоты вращения коленчатого вала ДВС и снижающего температуру воздуха на входе в компрессор; введением распределителя нагрузки компрессор - редуктор для поддержания давления наддува, необходимого для заданного режима работы ДВС.

А также использованием тепла наддува (охлаждающей воды) для усиления работы нижней полости цилиндра ДВС, использованием тепла газов и отсепарированных твердых частиц продуктов сгорания для: подачи воды и раствора щелочи на испаритель; циркуляции сыпучего материала (СМ) бункер - нагреватель - бункер, осаждения накипеобразующих и растворимых солей на гранулах СМ; нагрева воды в количестве, достаточном для получения питательной воды для заданного режима двигателя; введением конденсатора выпара для отбора тепла и влаги из газов, отходящих в атмосферу.

В ТПД - агрегат ДВС - ПГТУ-Р максимально реализуются достоинства ДВС - высокая степень сжатия, максимальное давление цикла, степень расширения ПГТУ-Р.

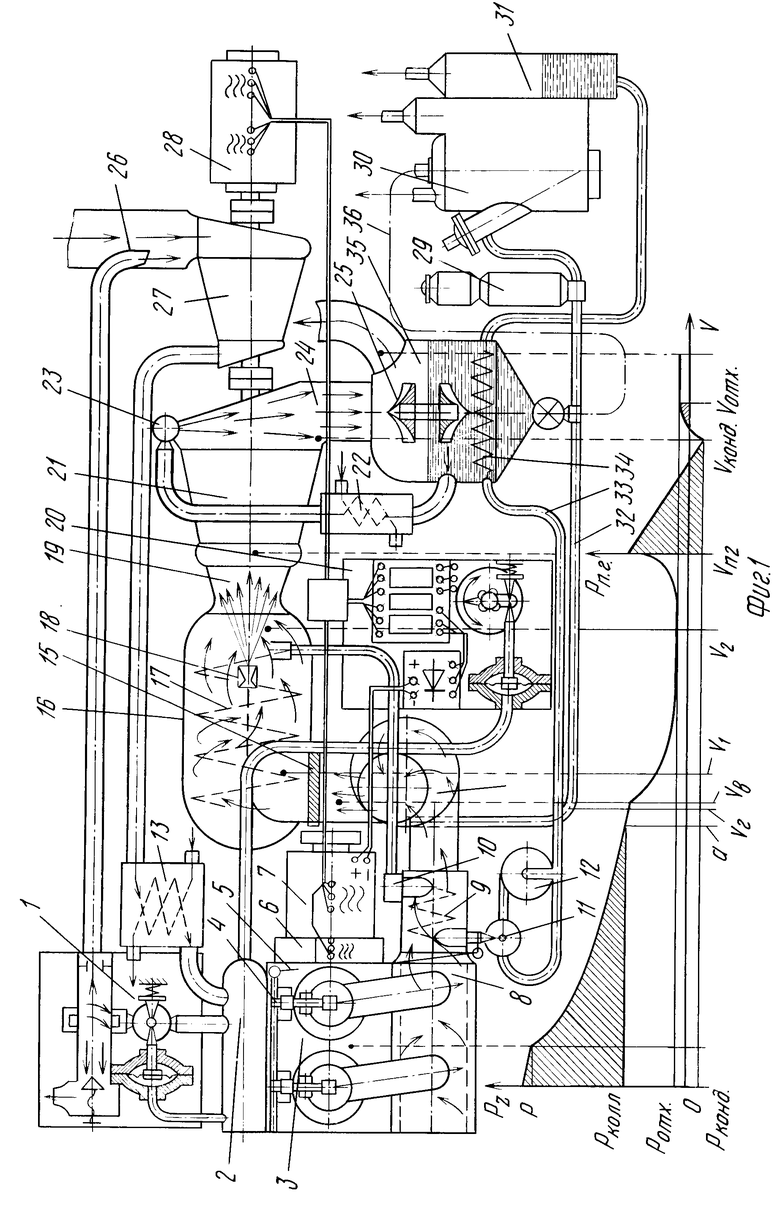

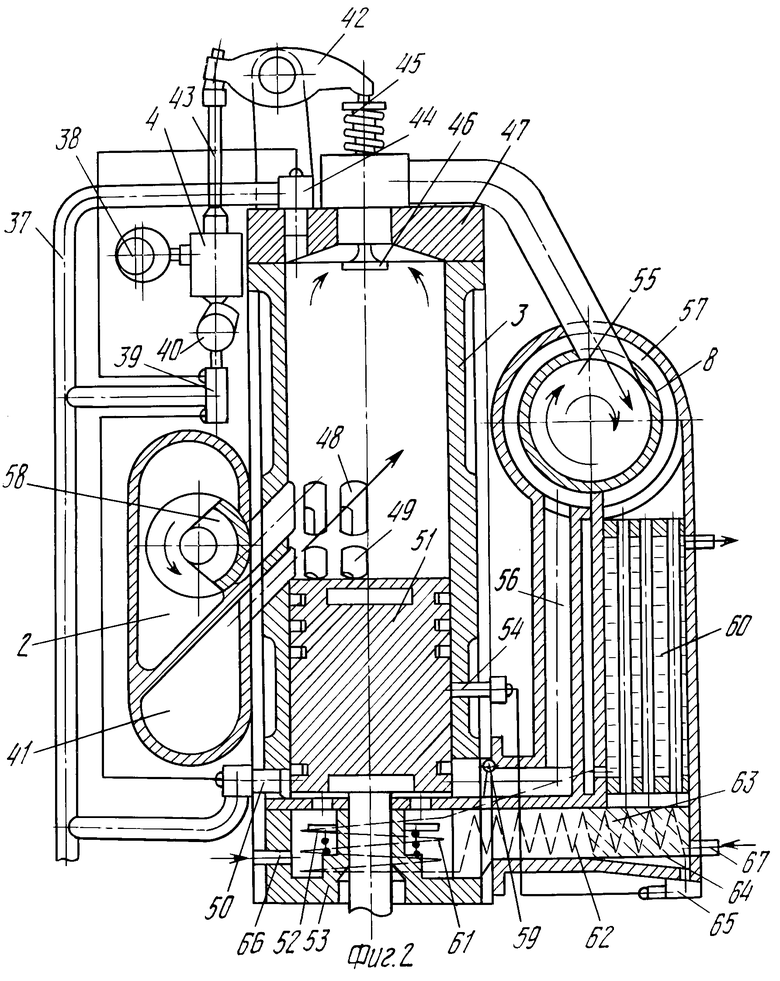

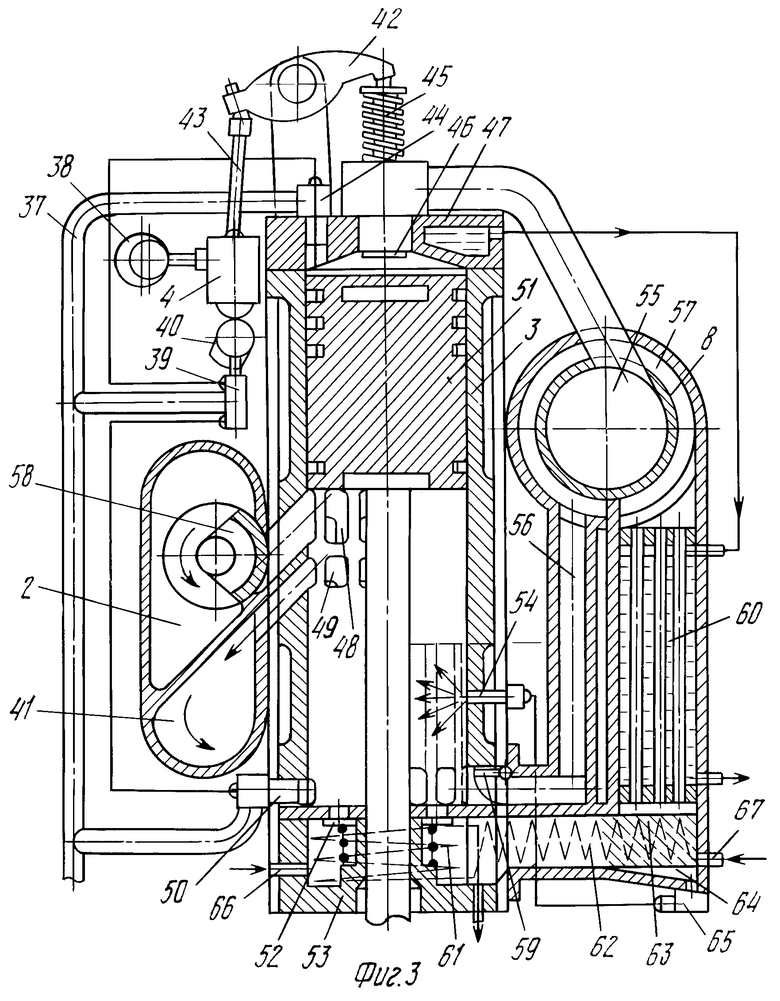

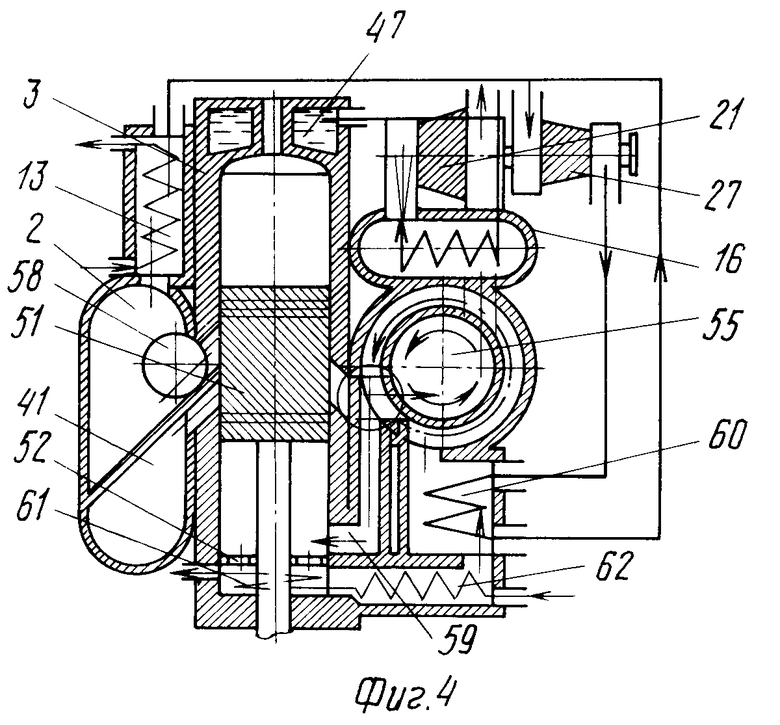

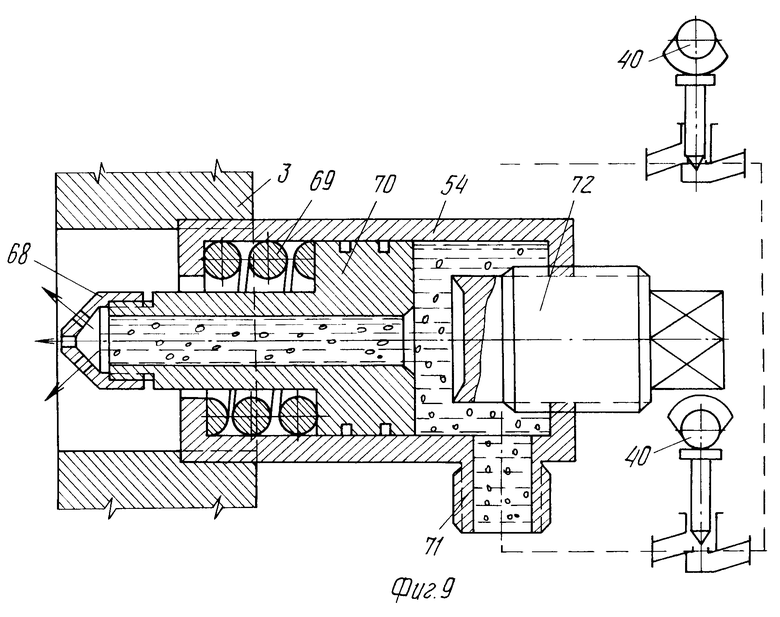

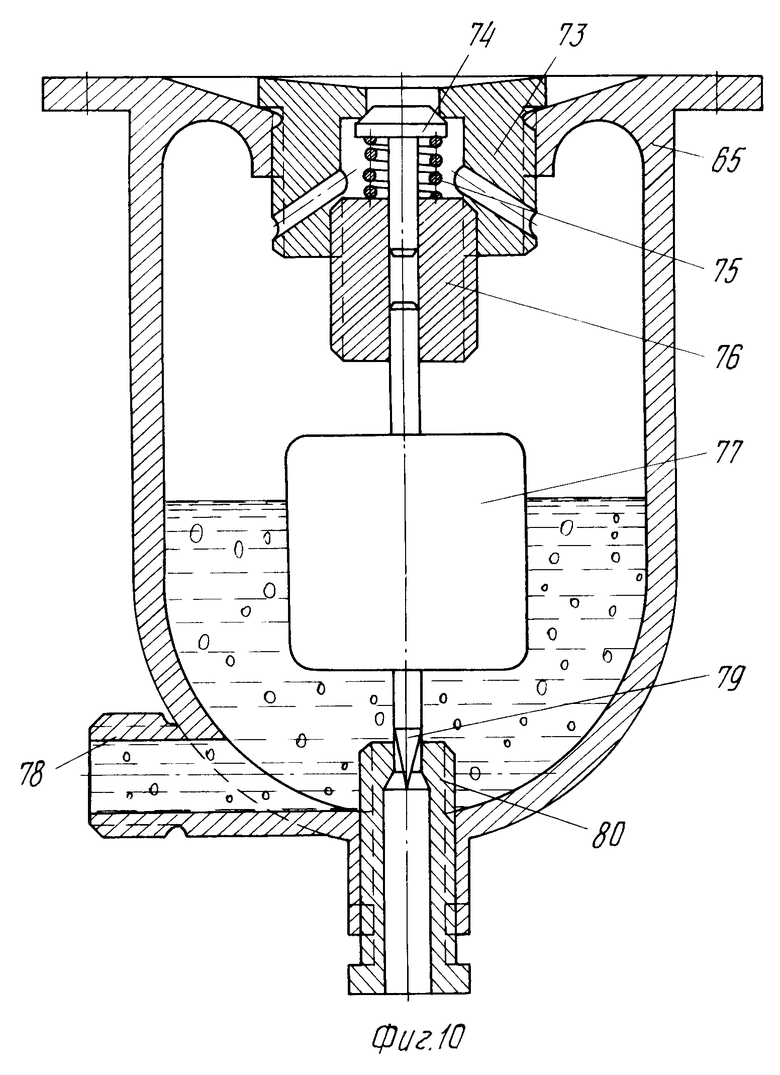

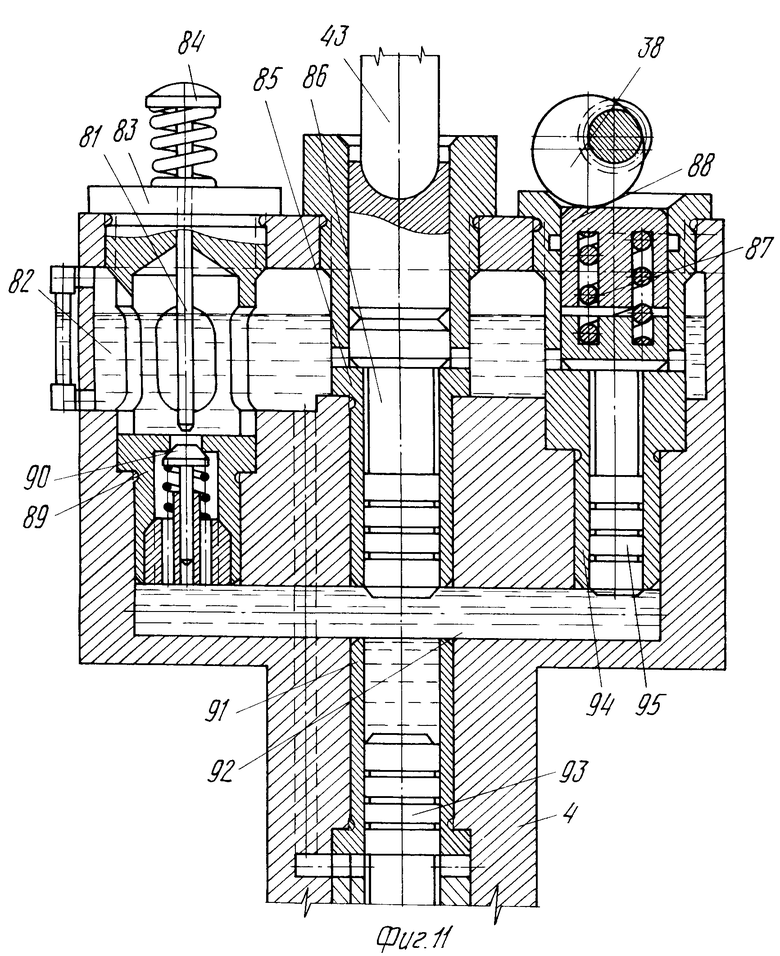

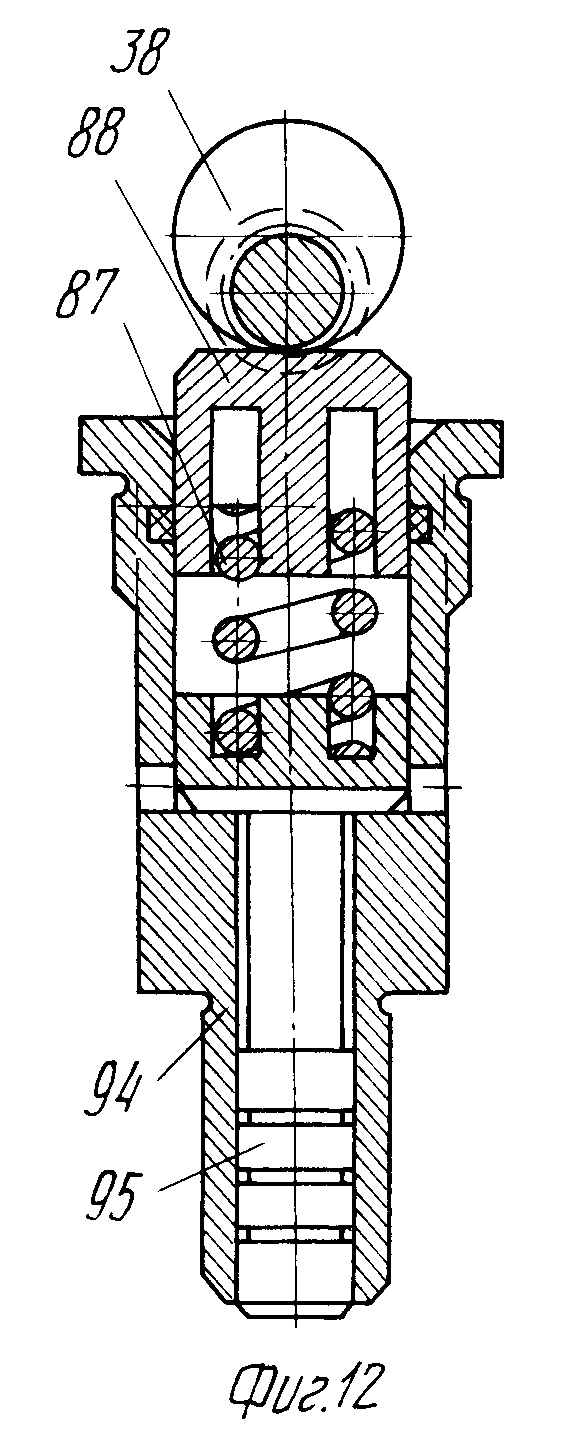

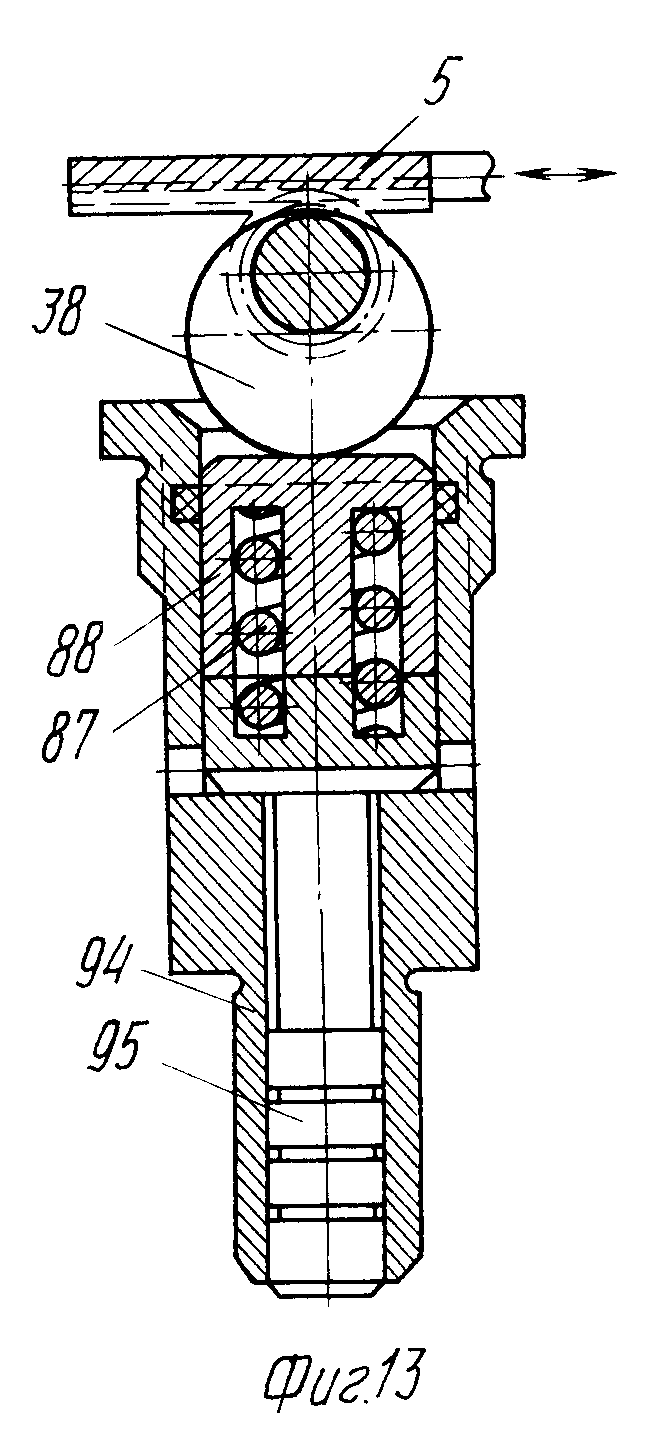

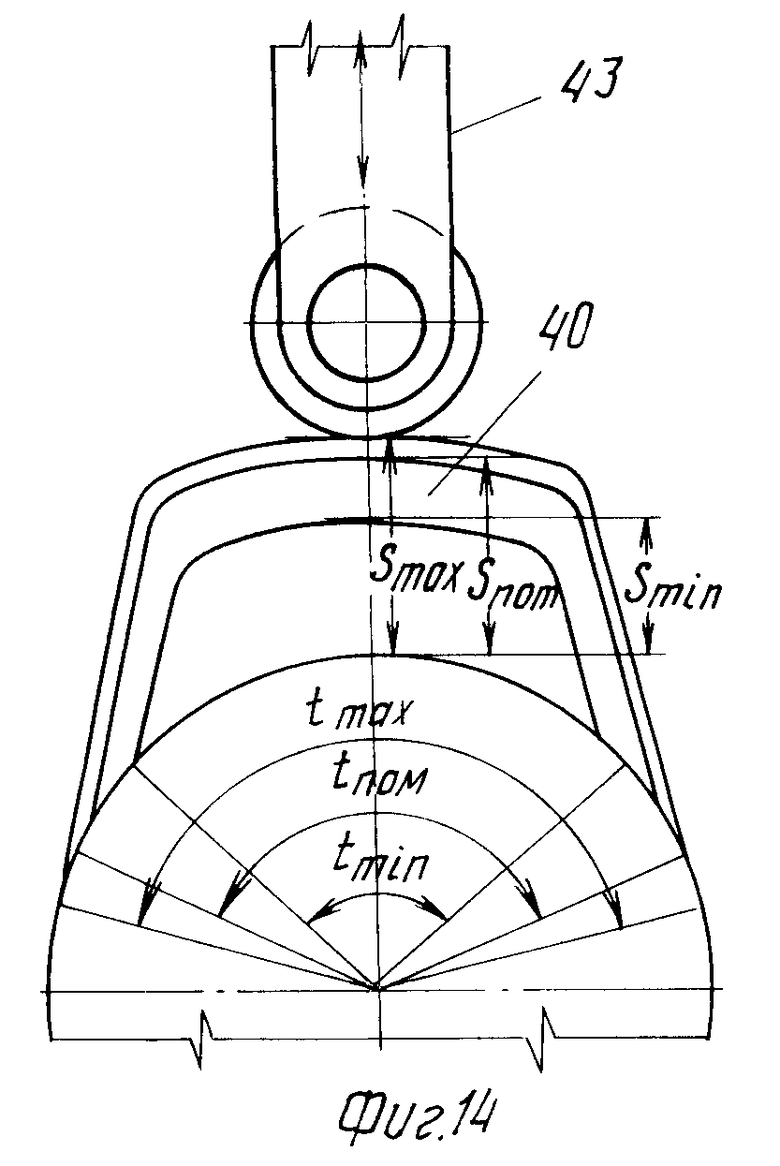

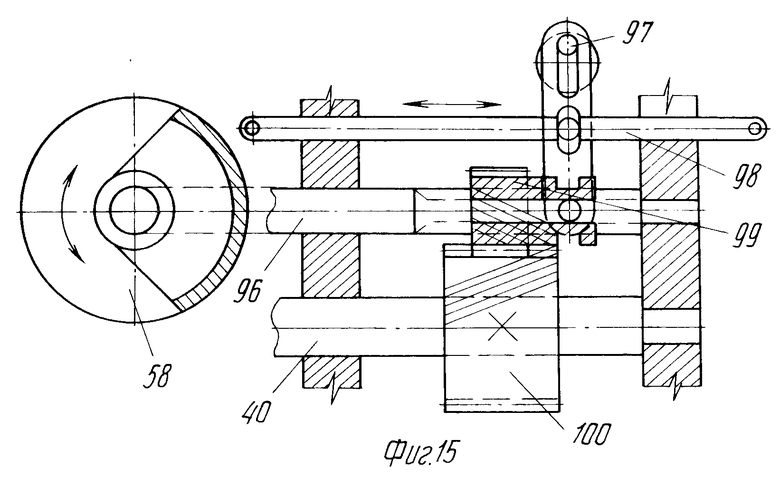

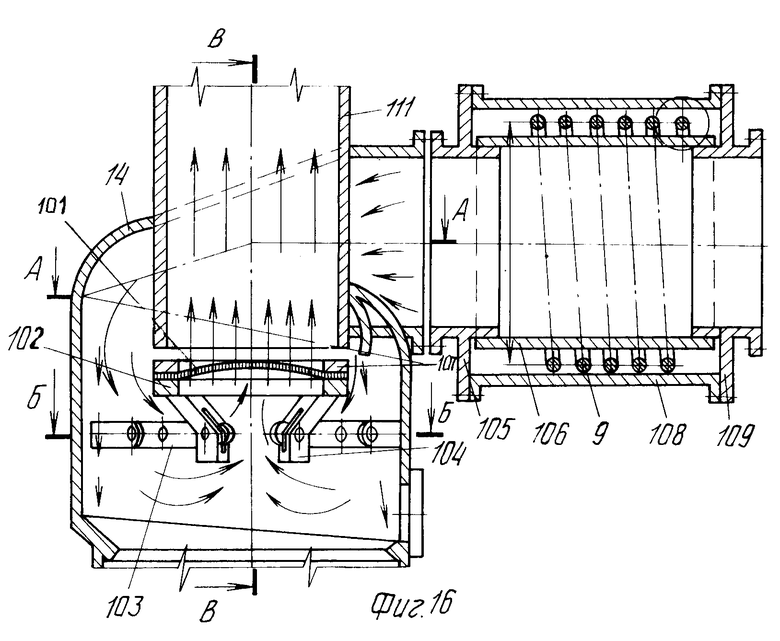

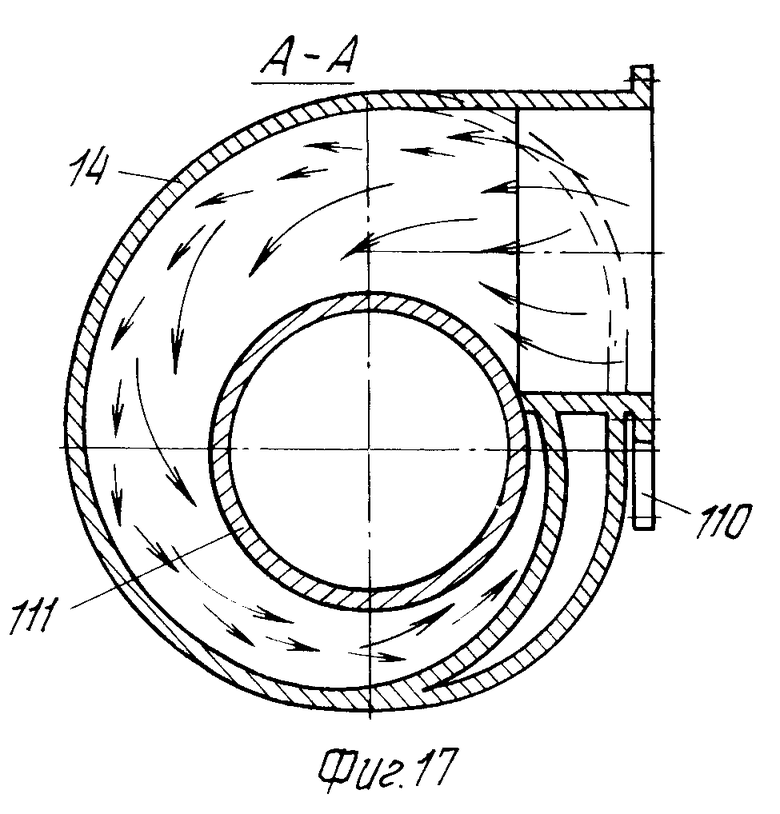

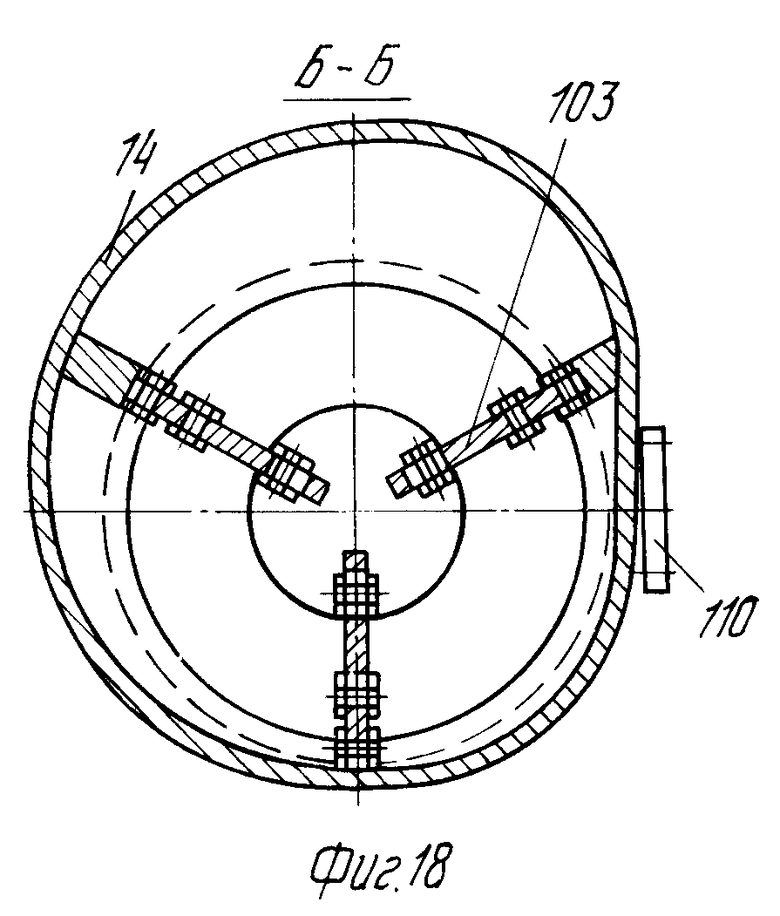

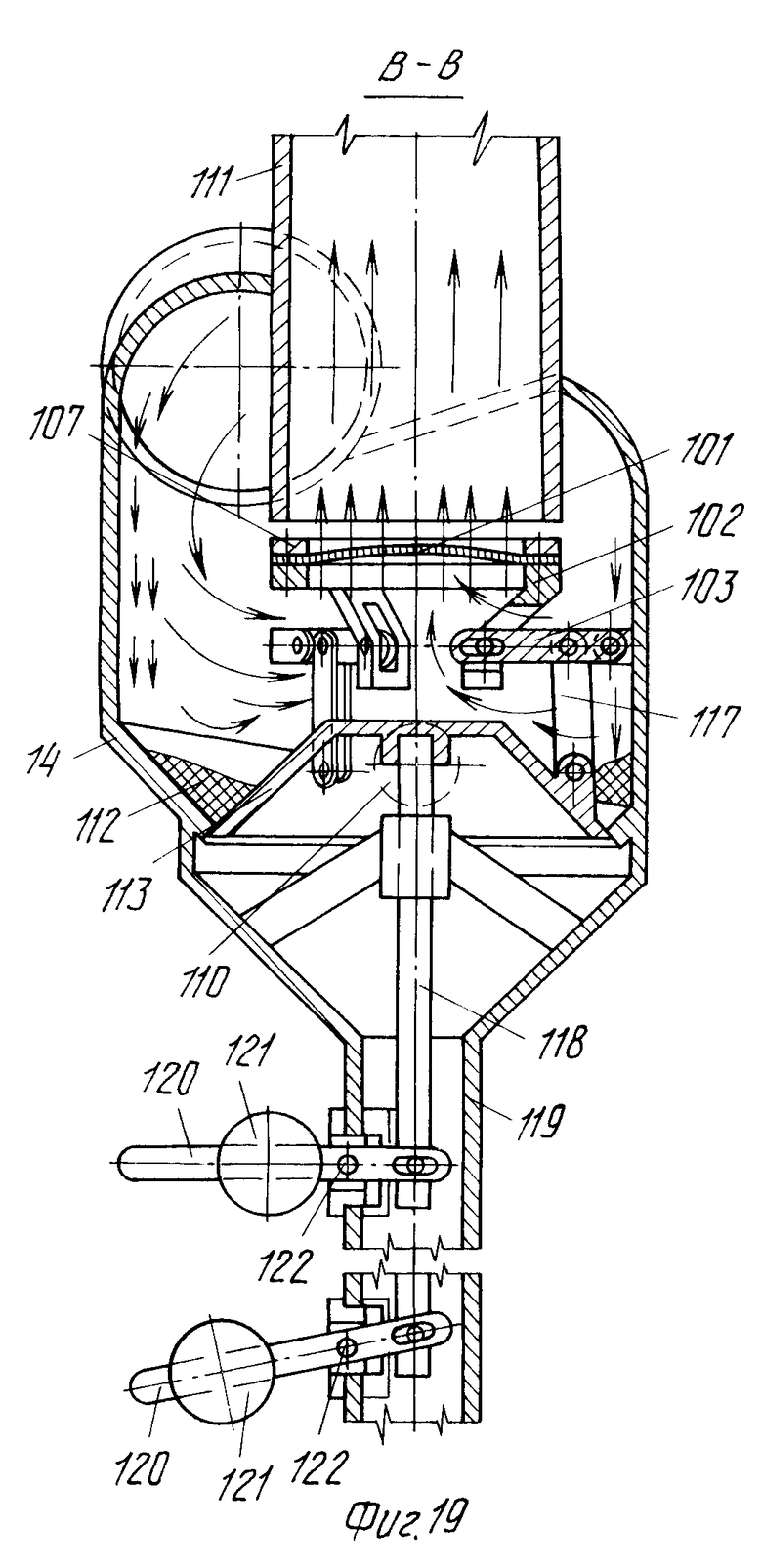

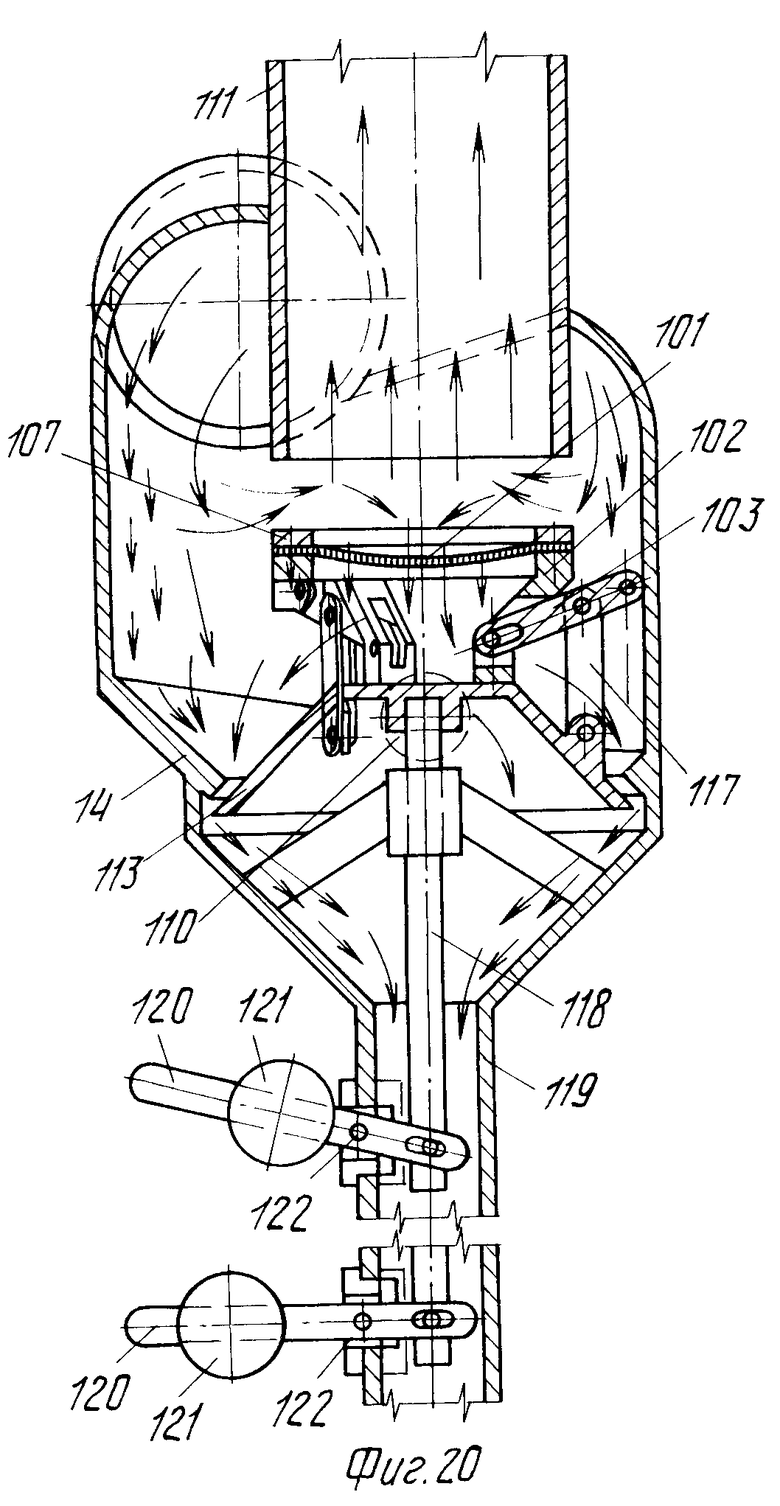

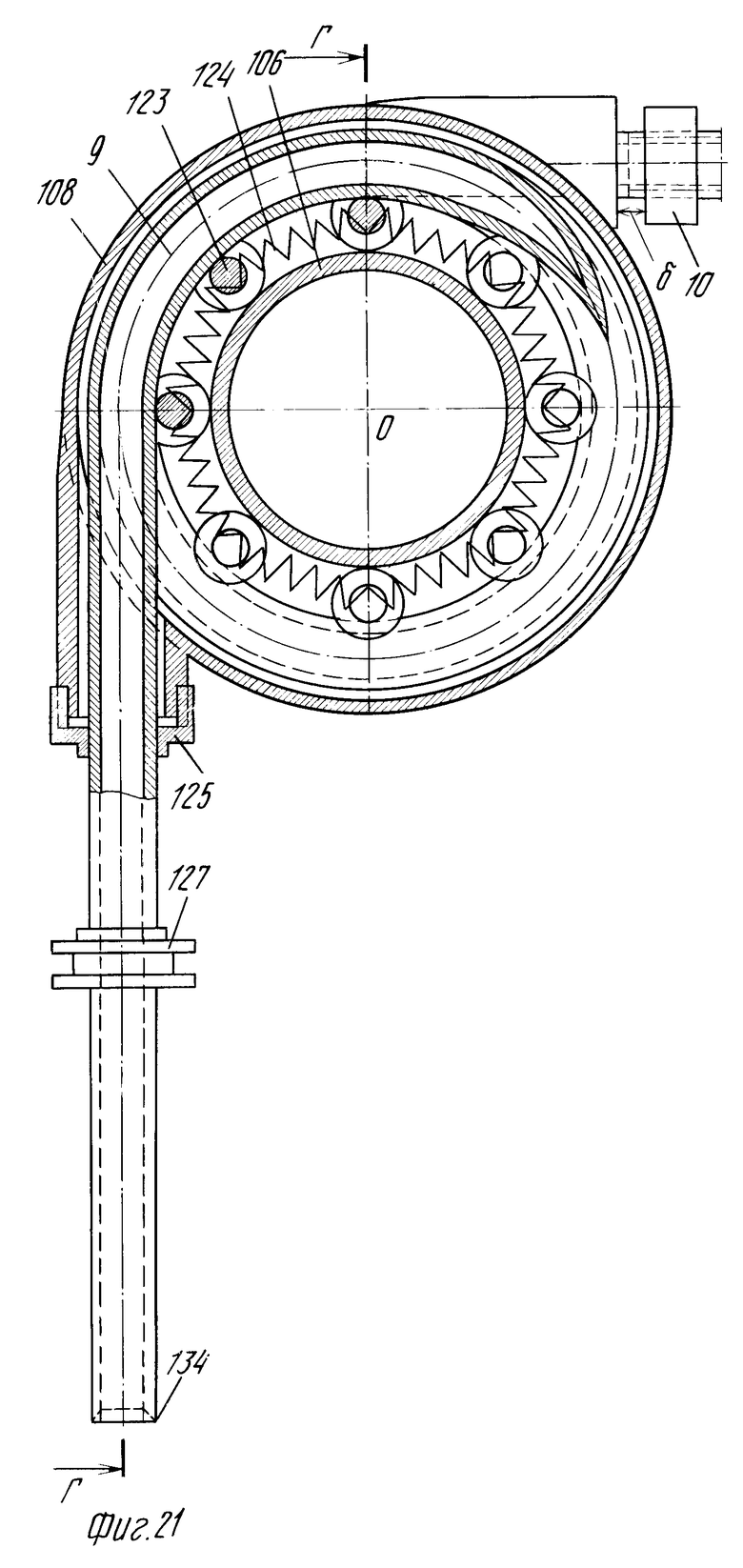

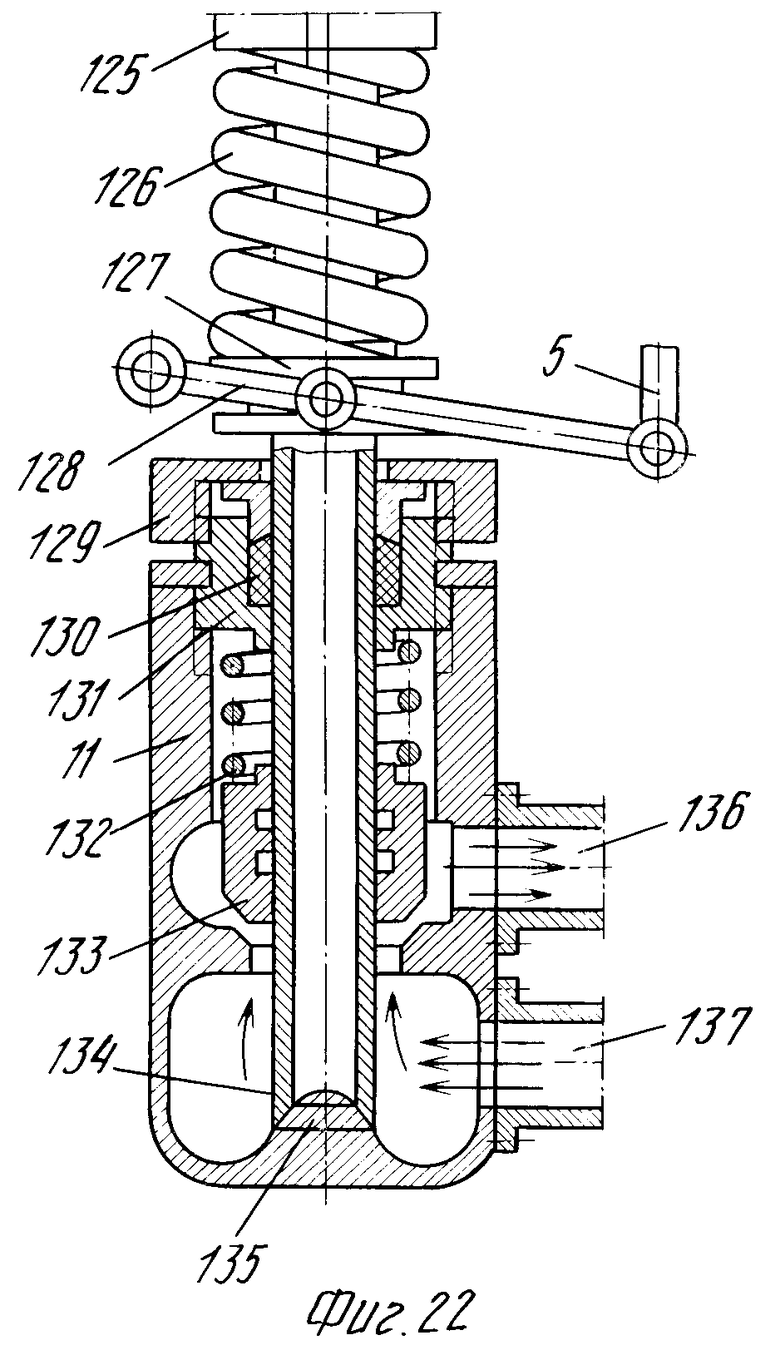

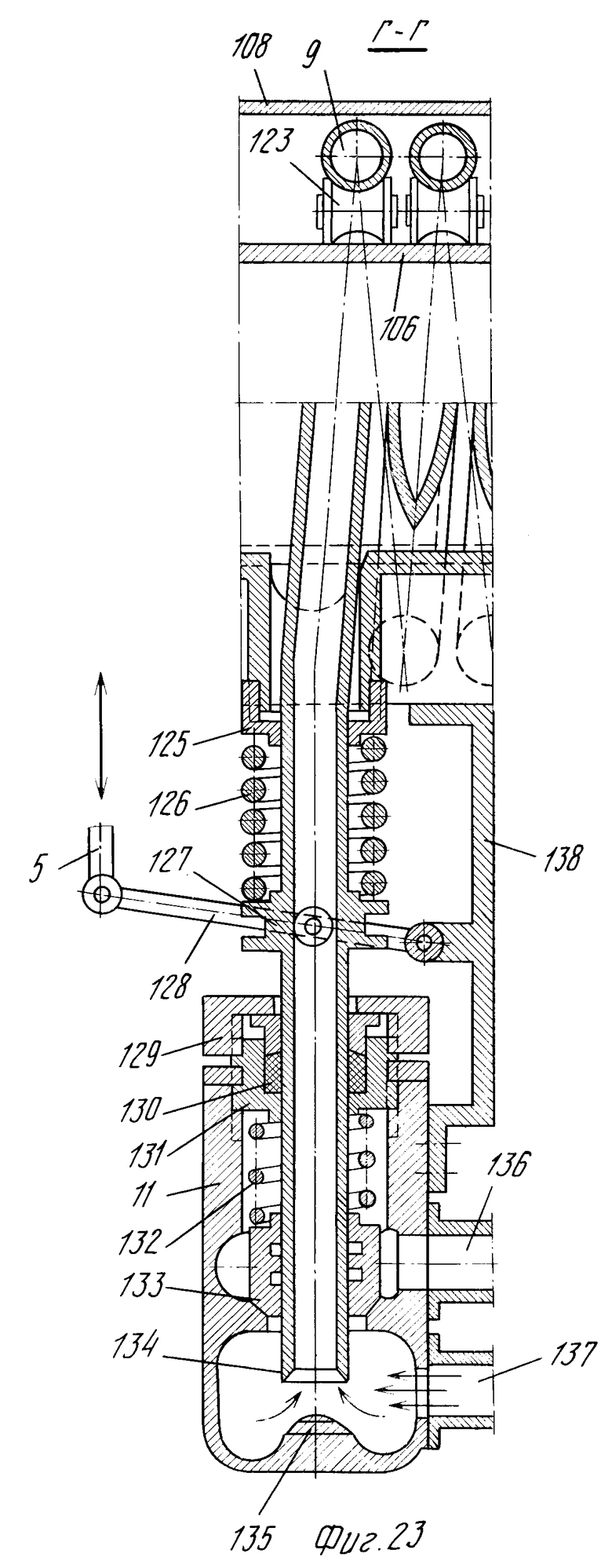

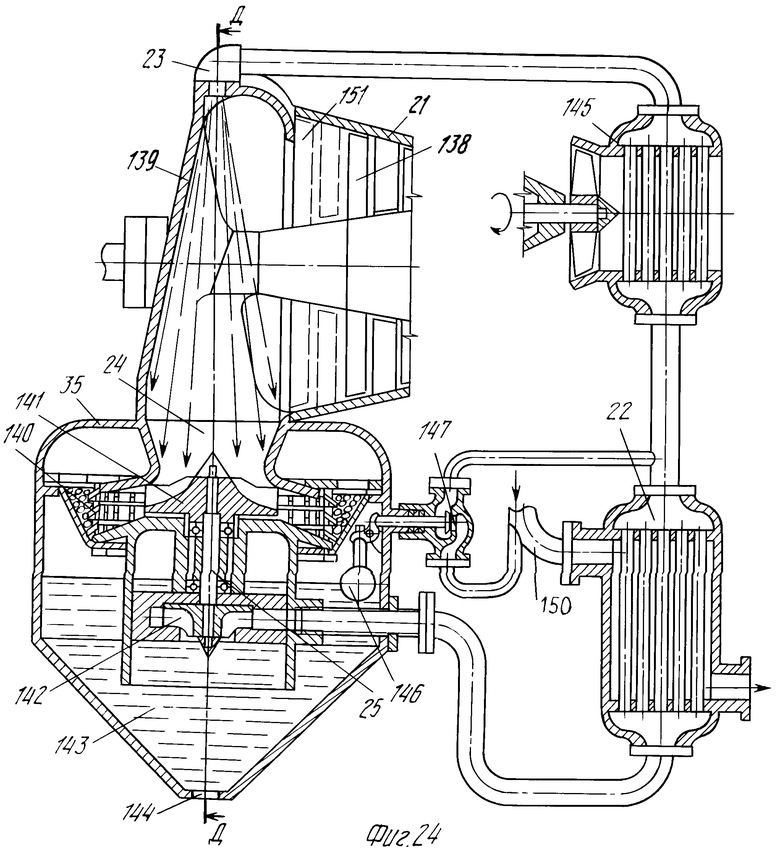

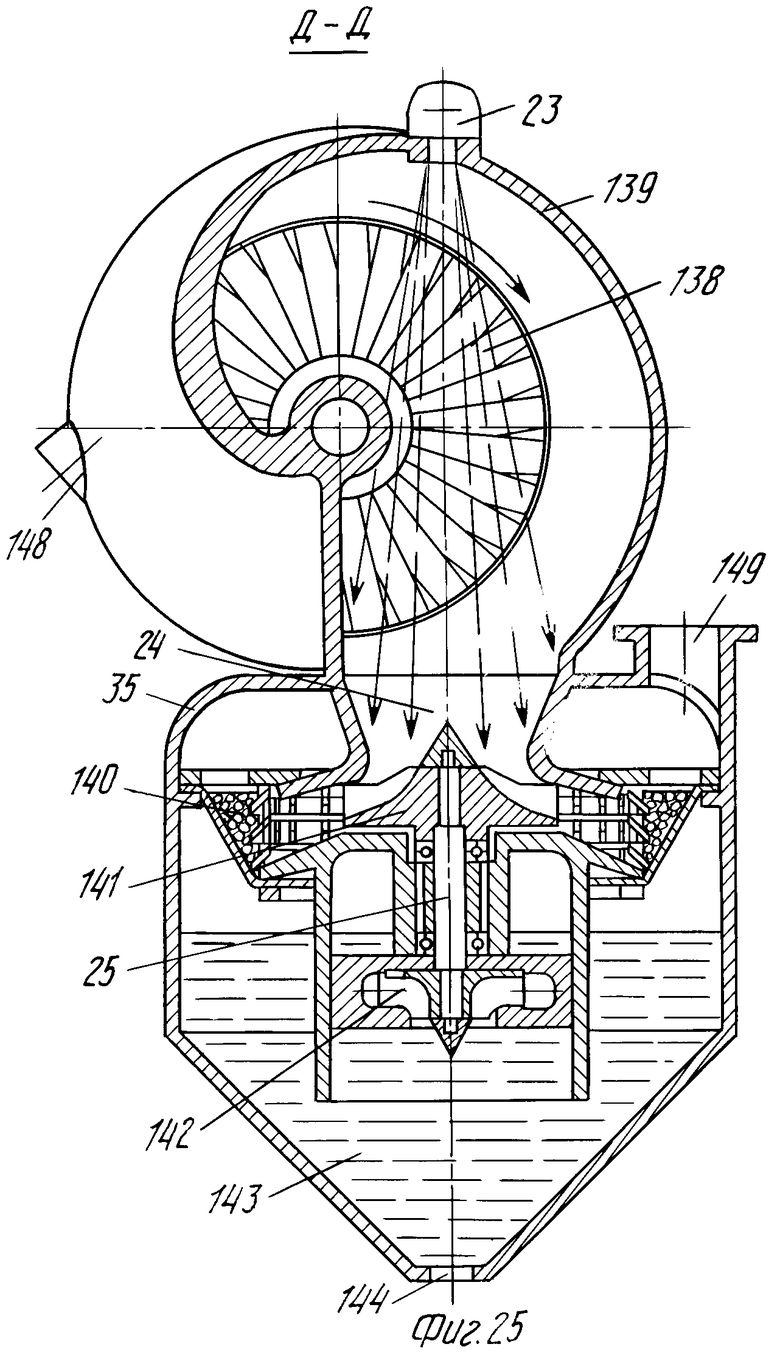

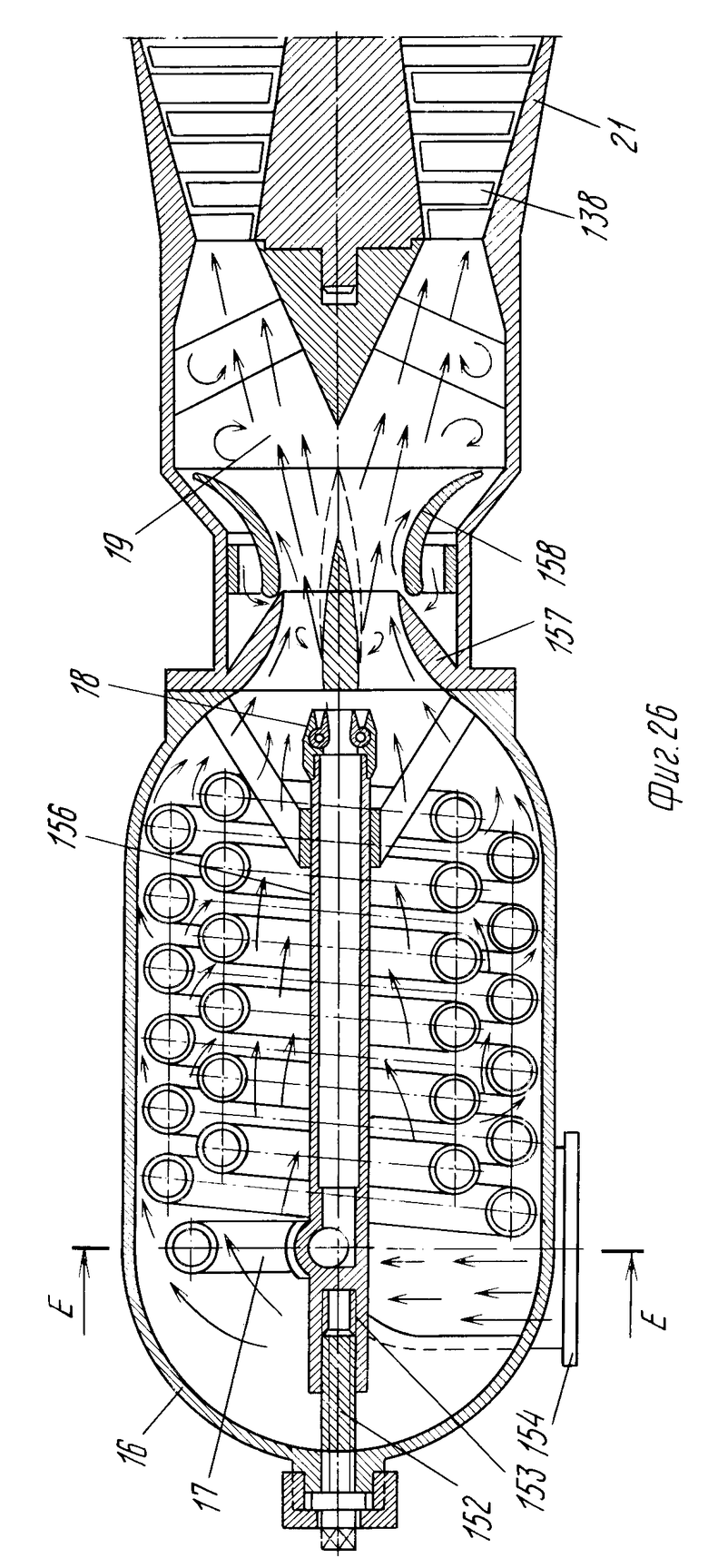

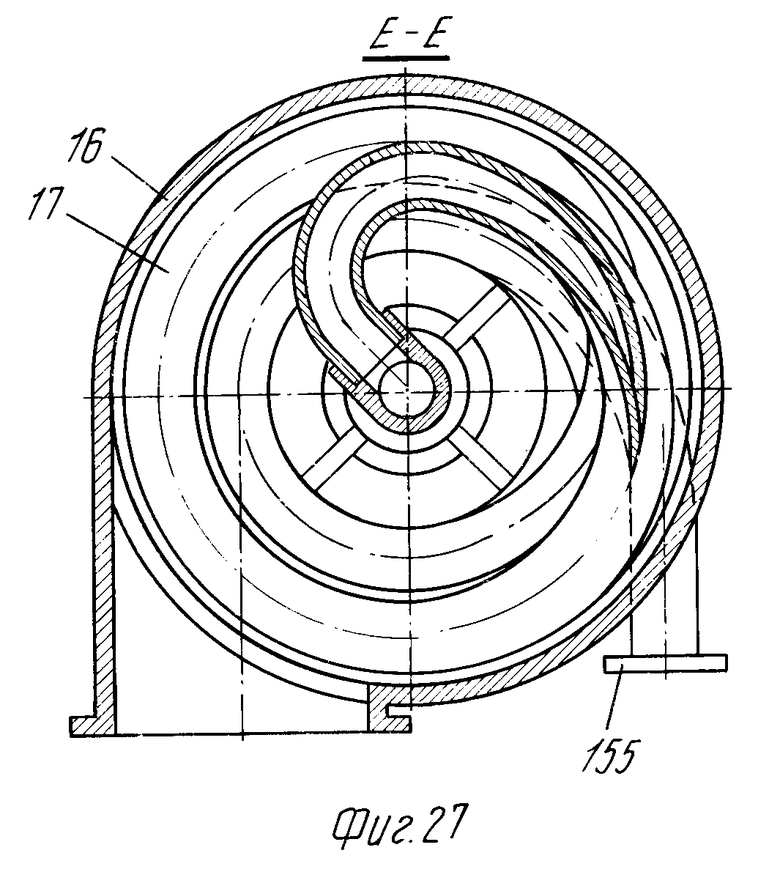

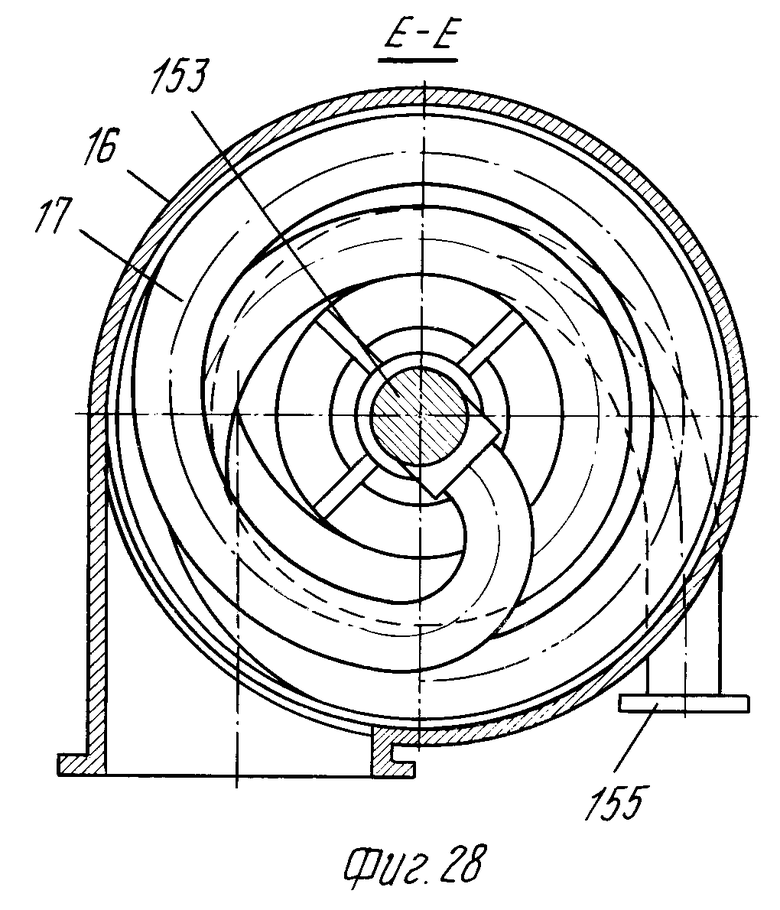

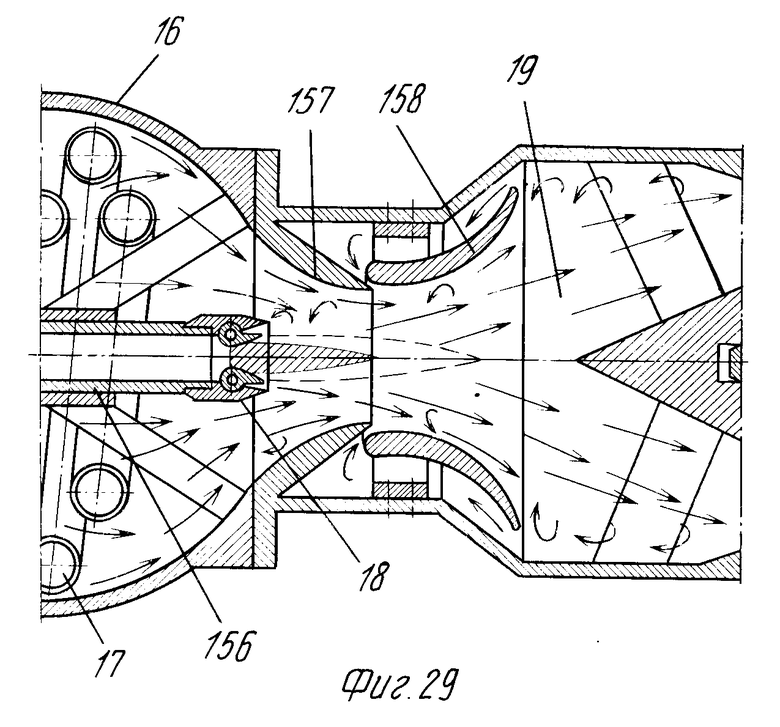

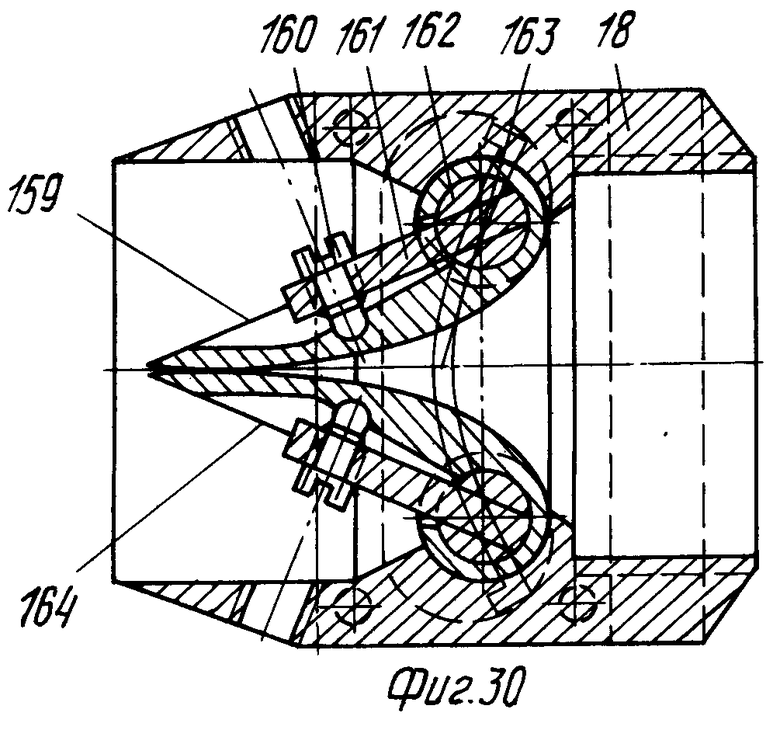

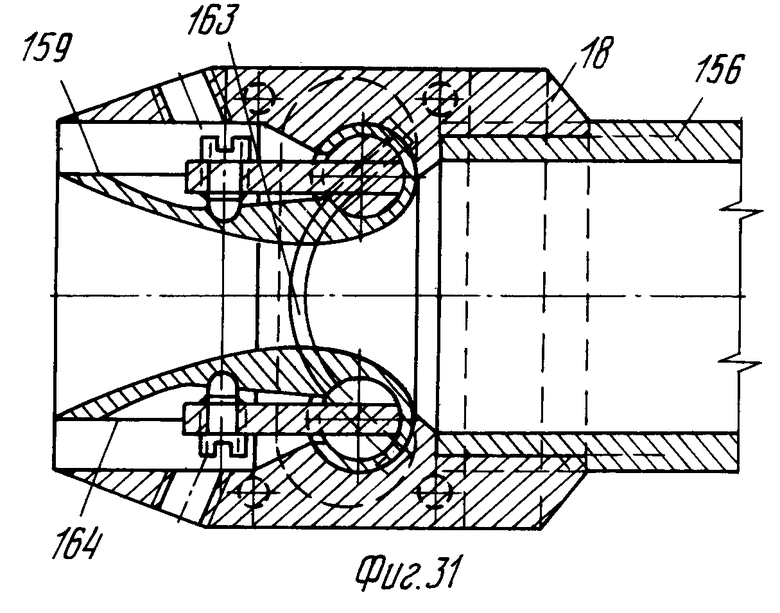

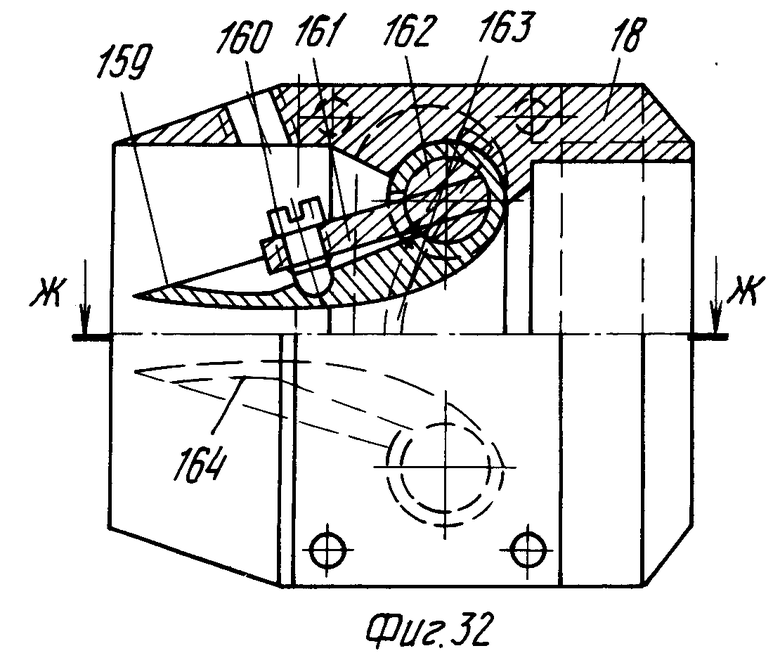

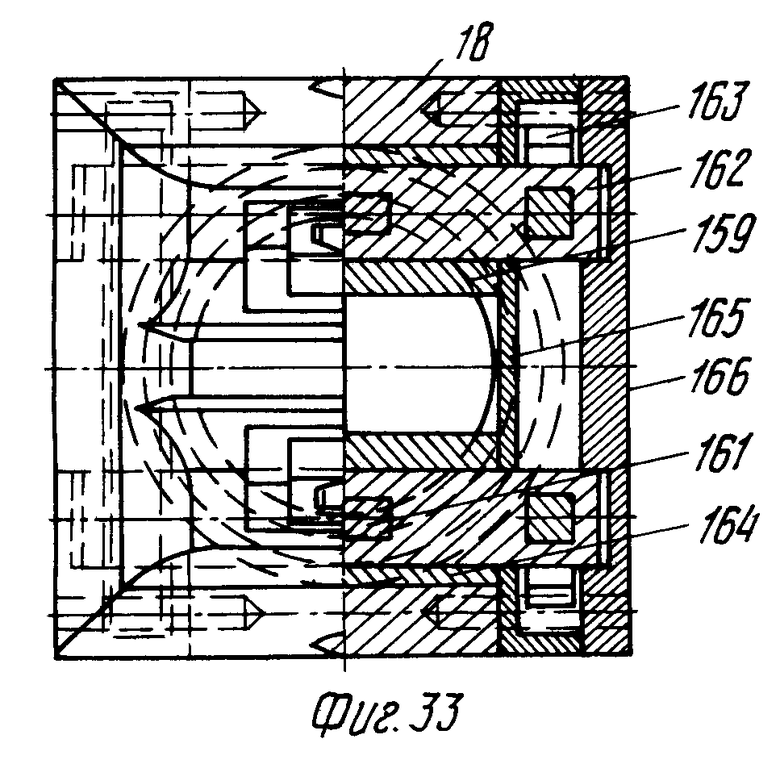

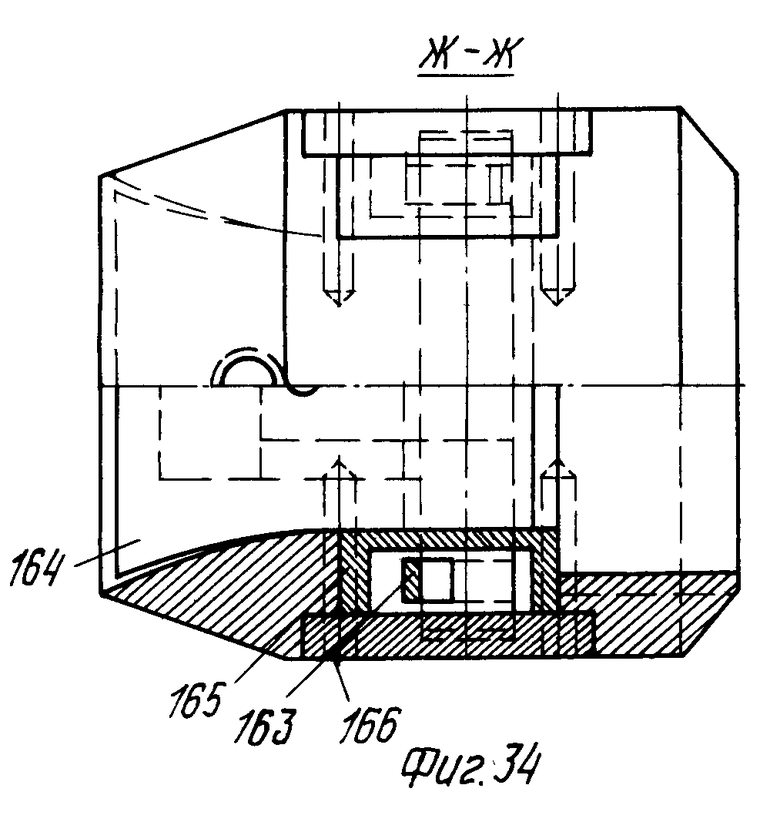

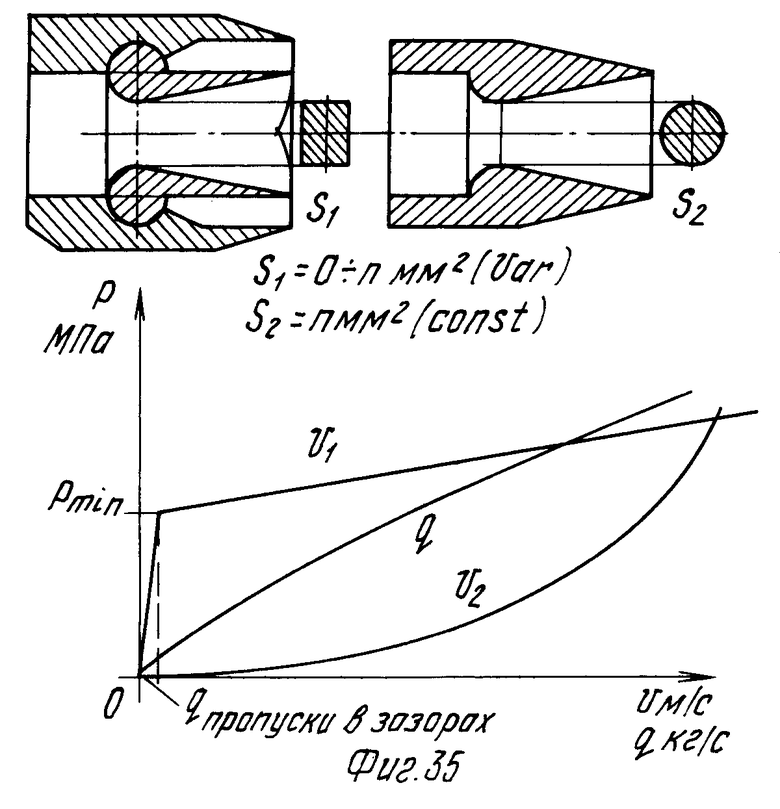

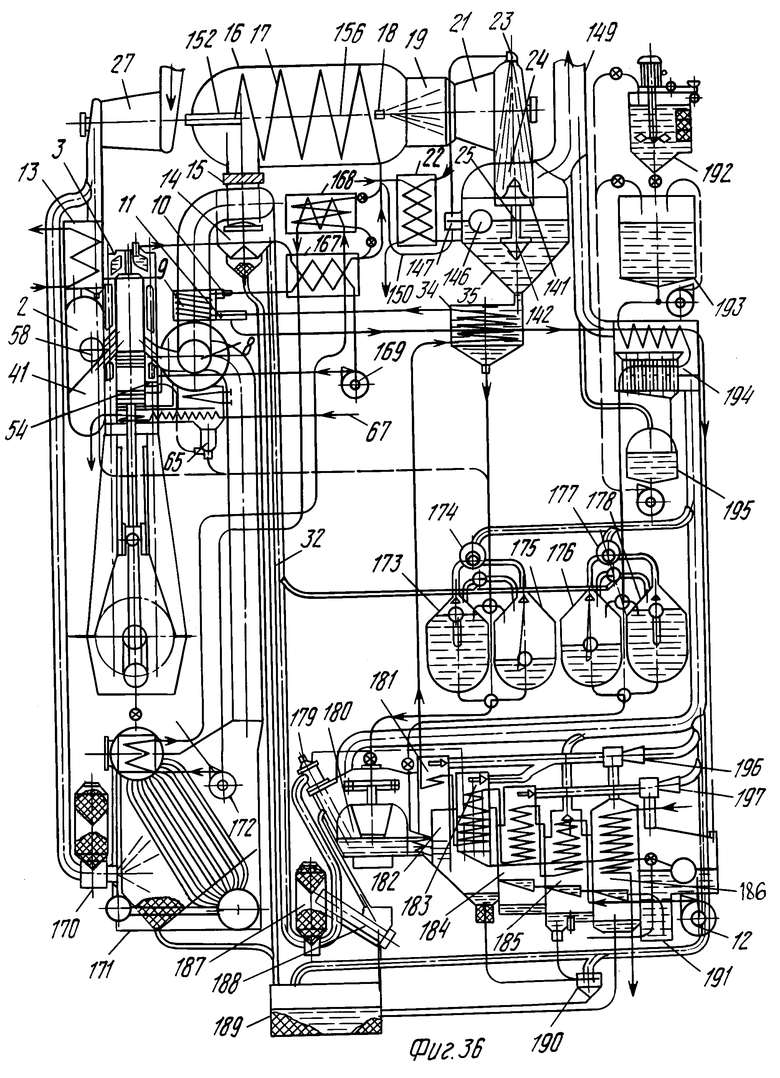

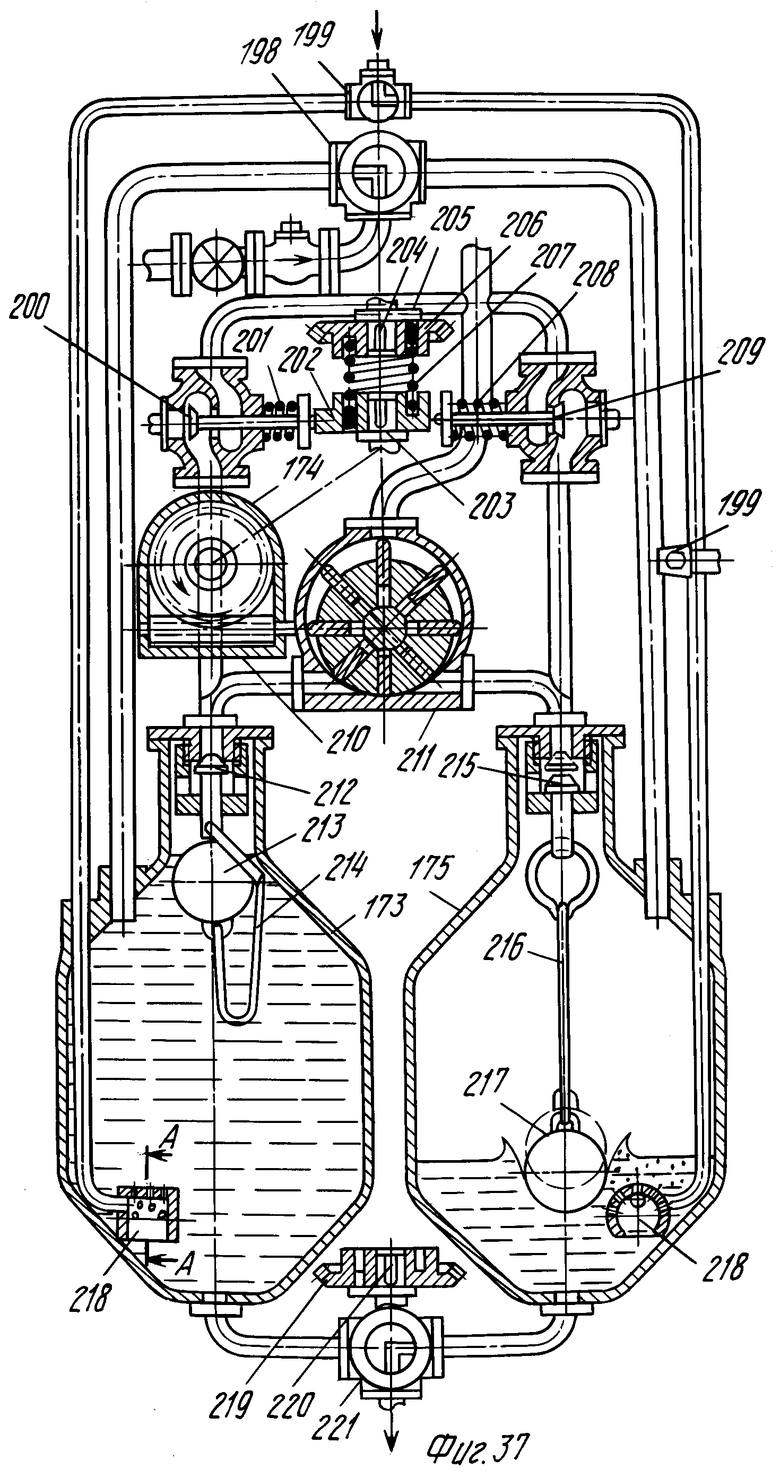

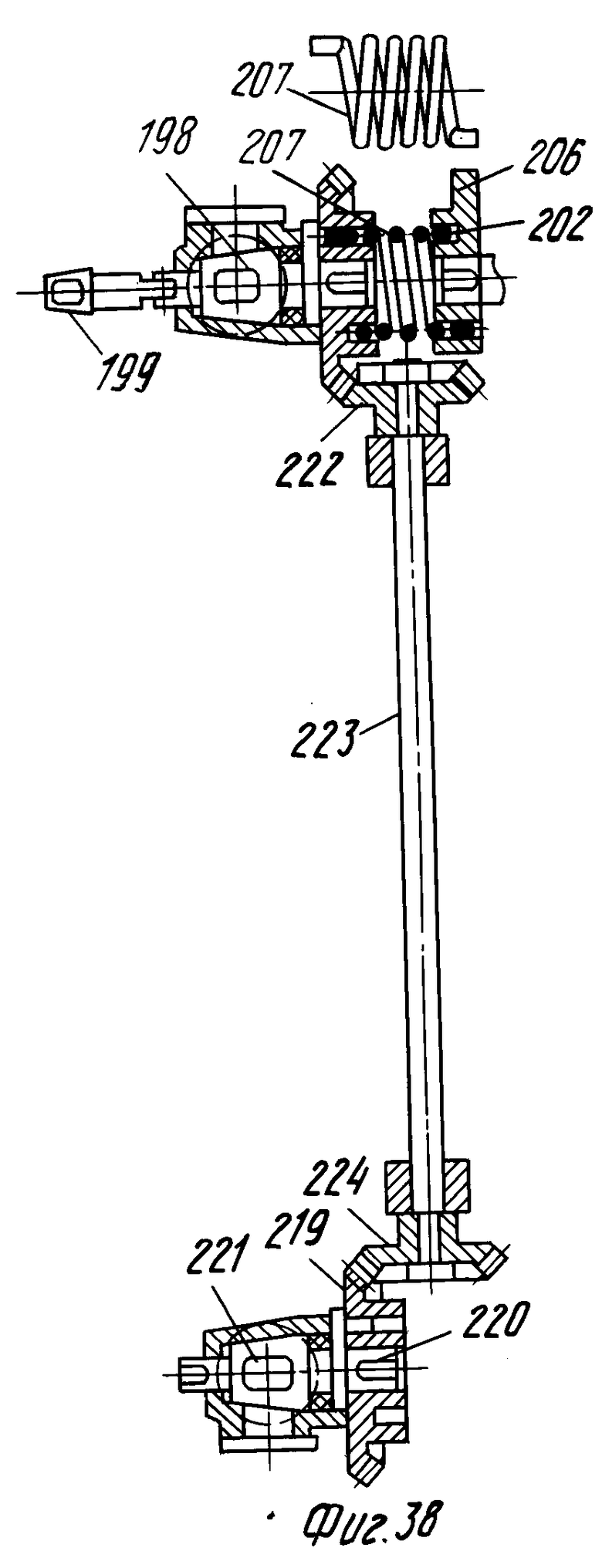

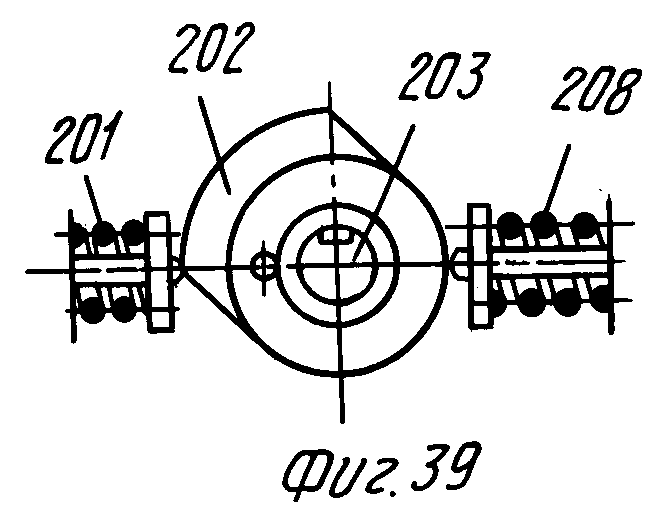

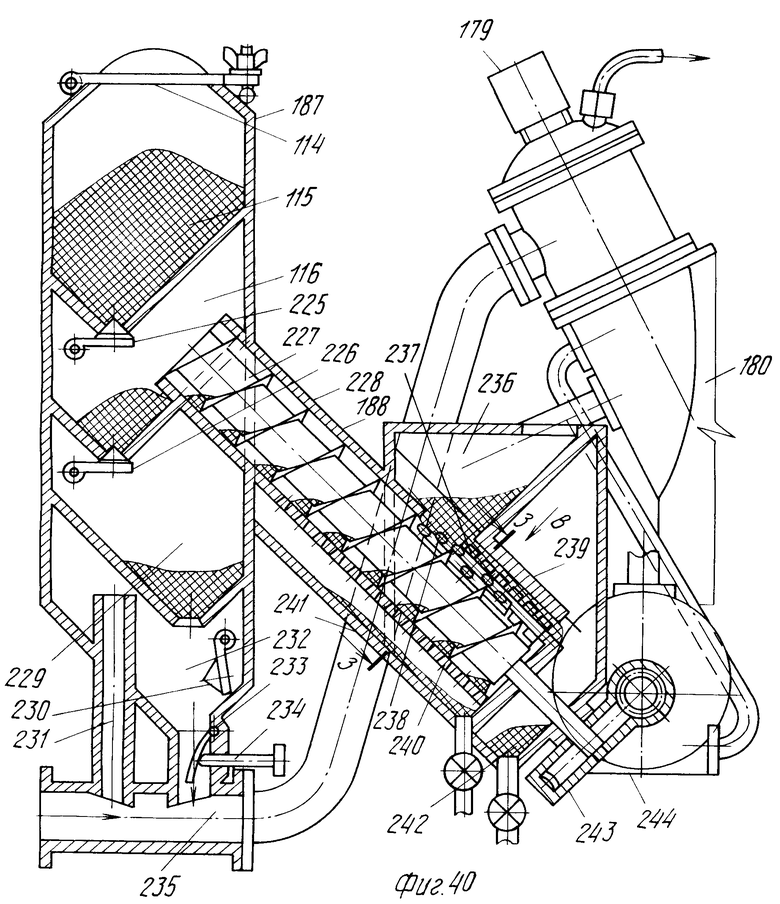

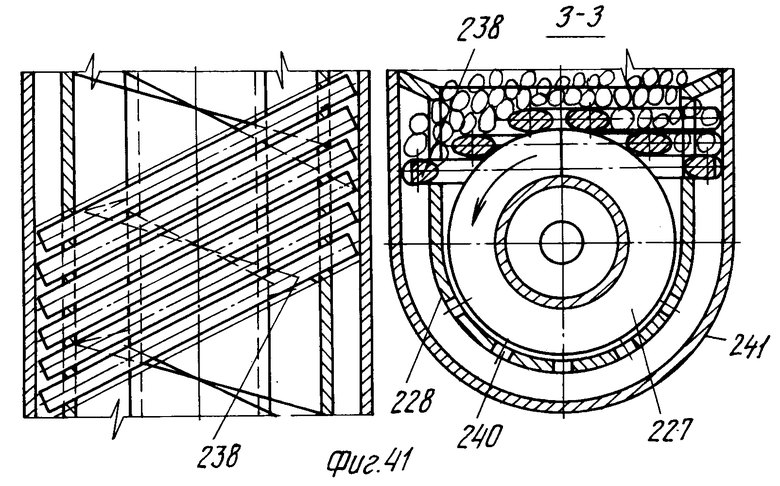

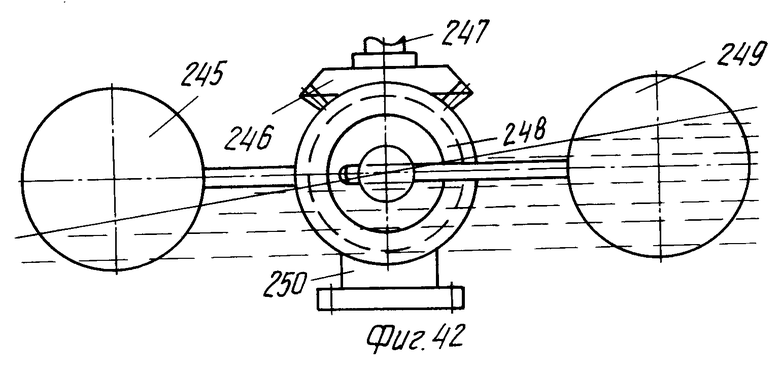

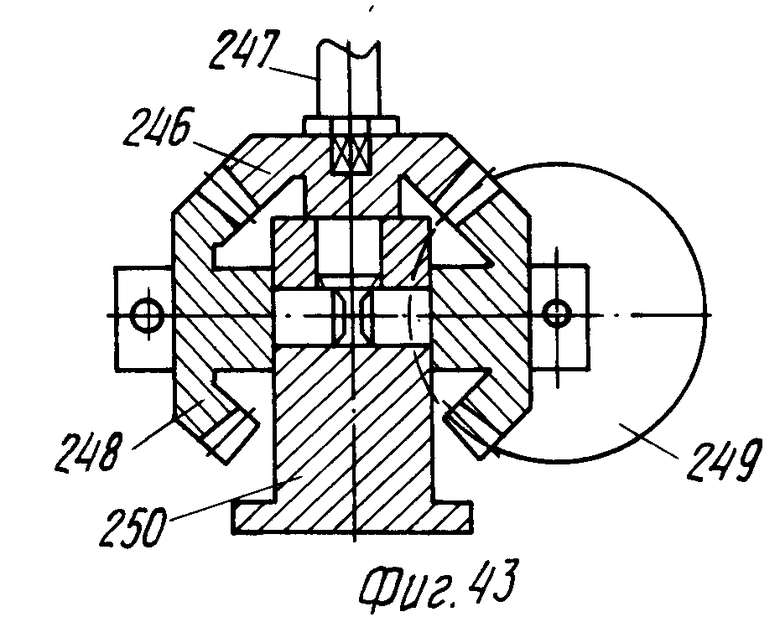

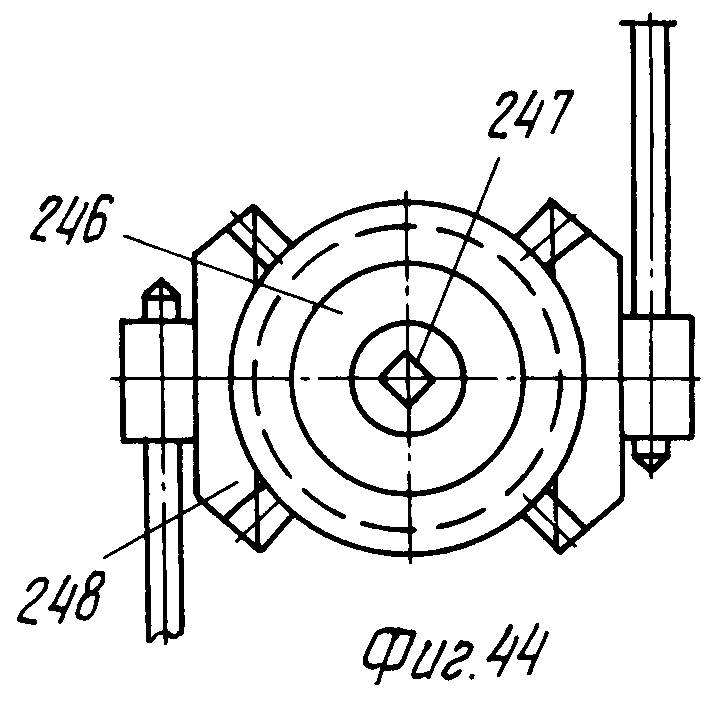

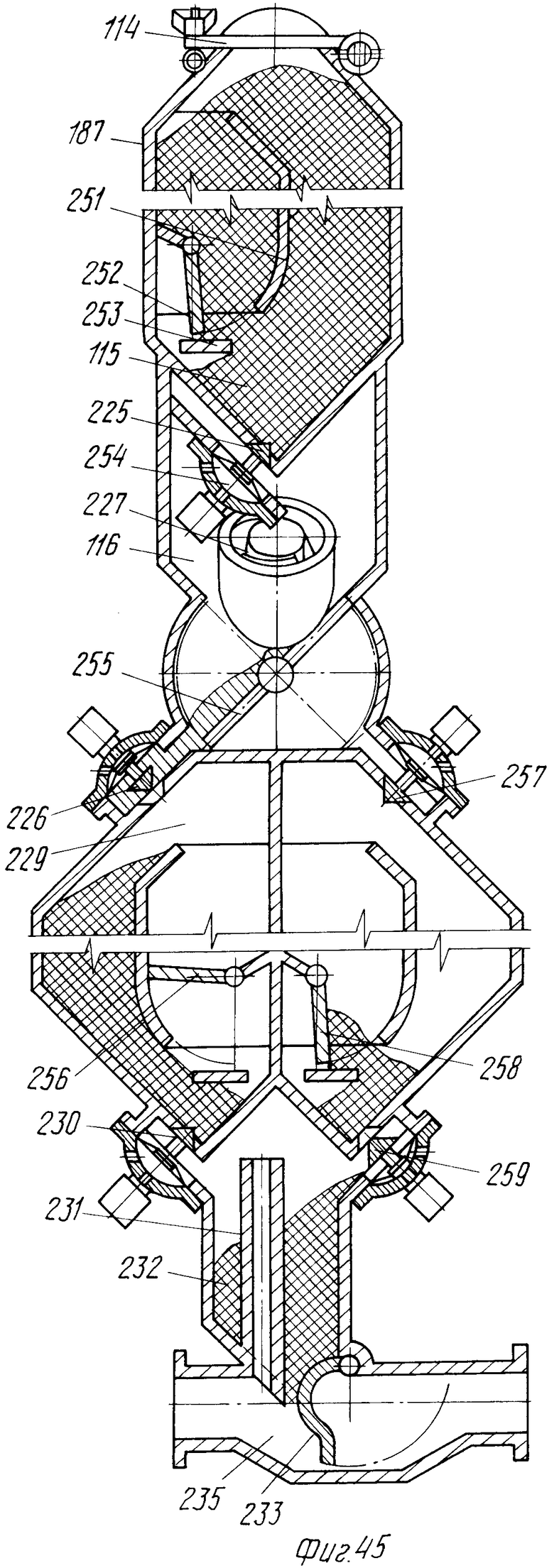

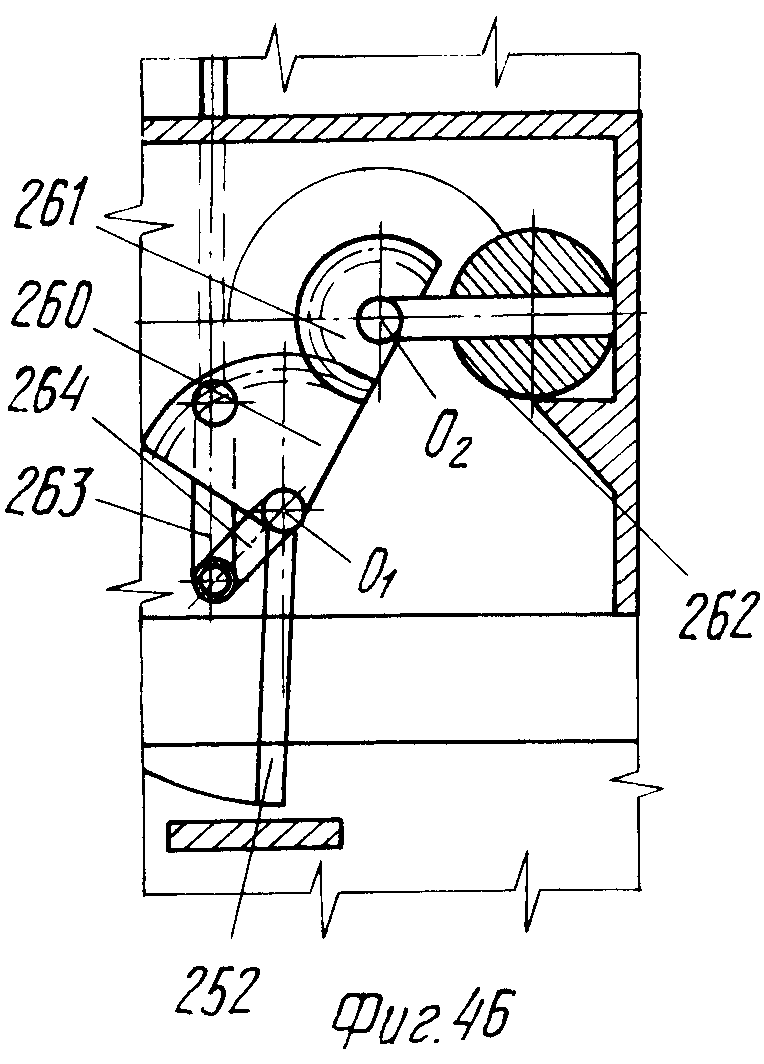

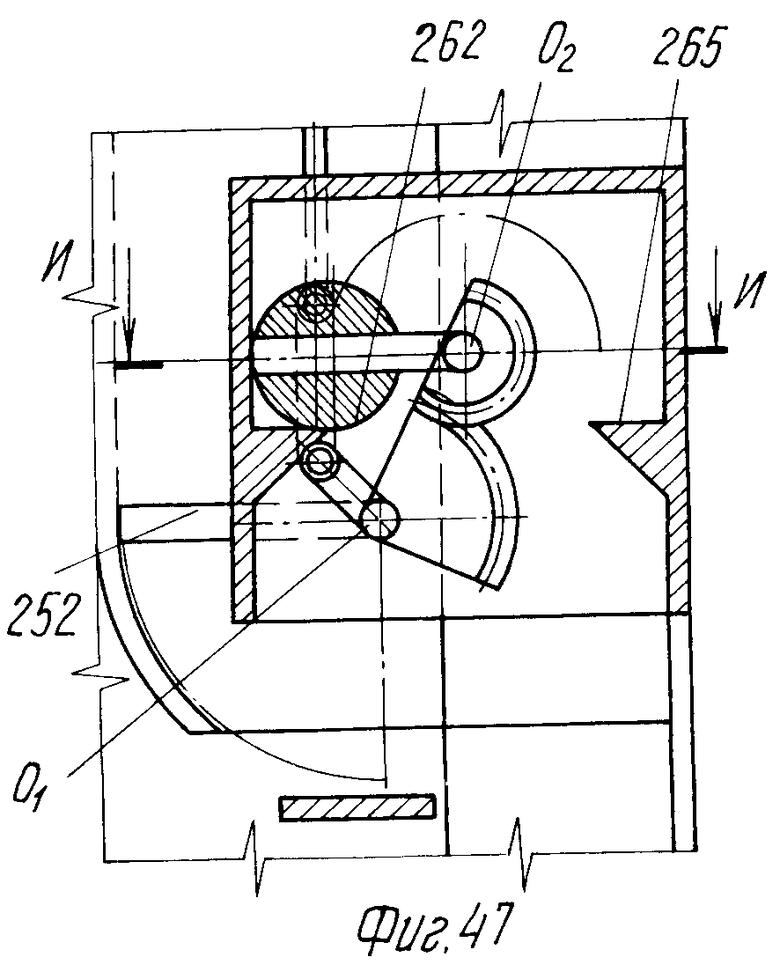

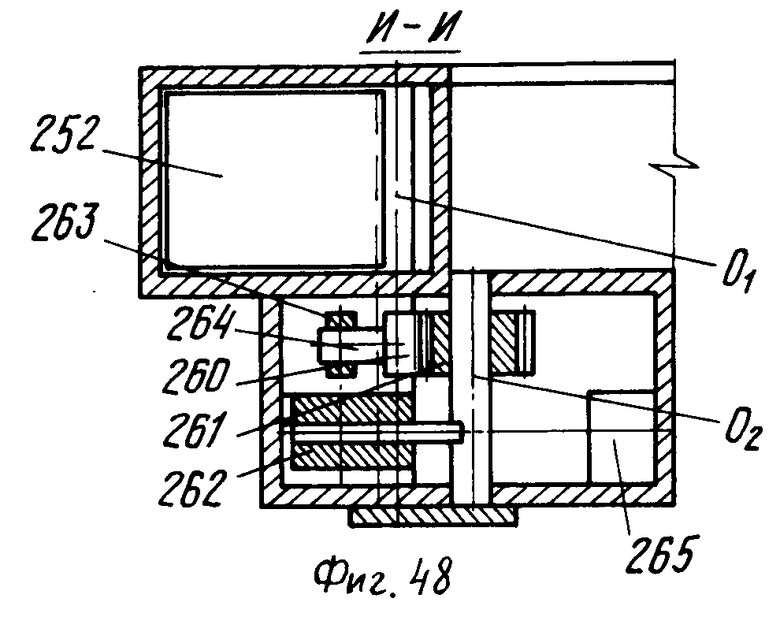

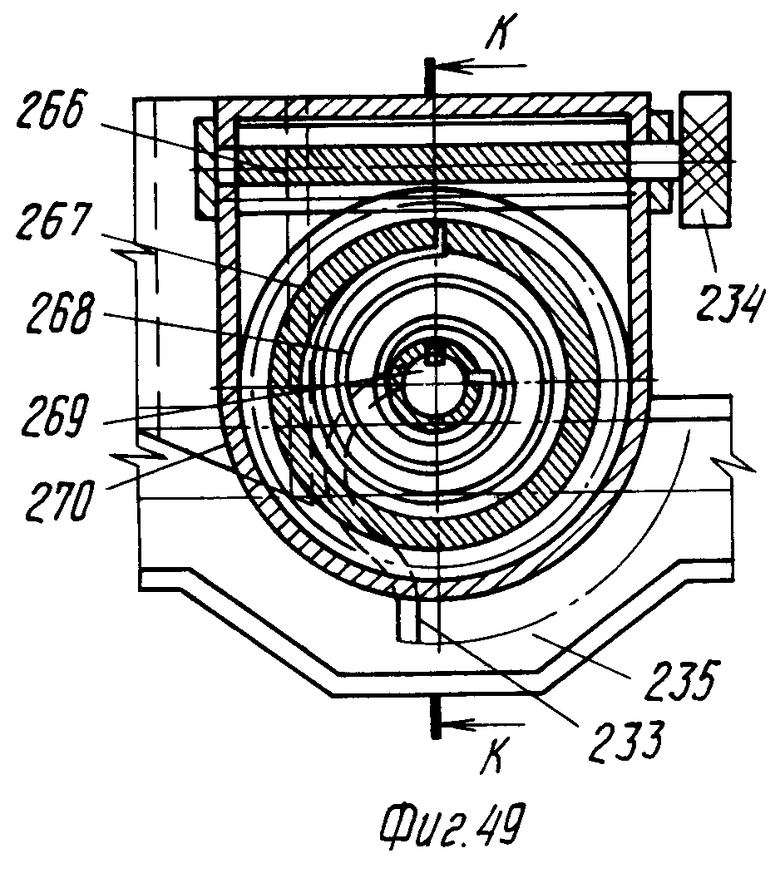

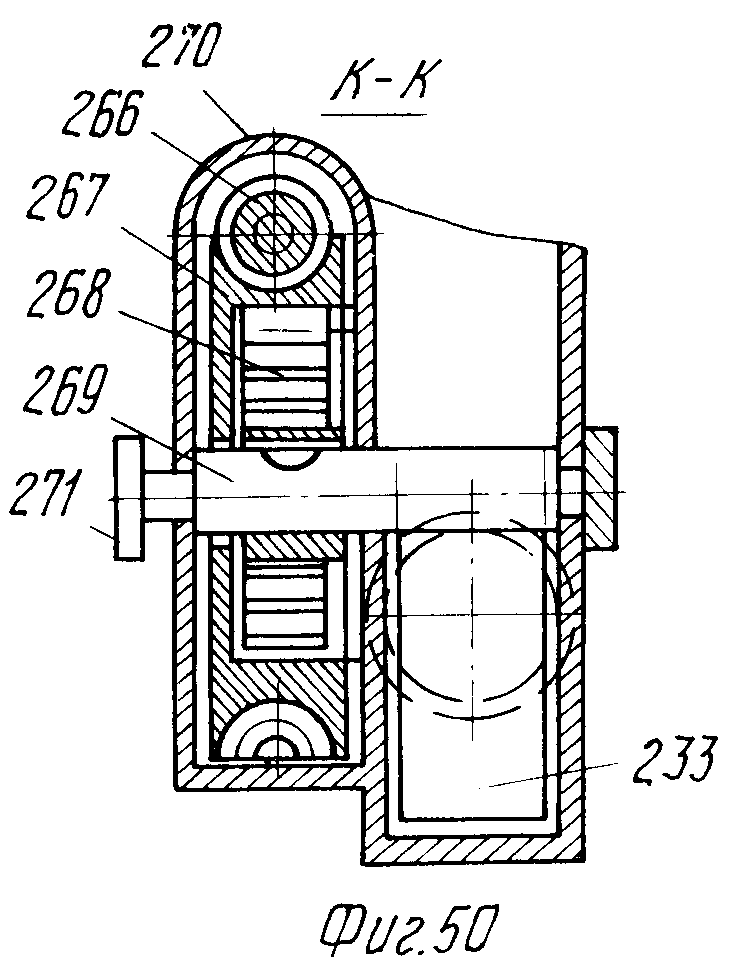

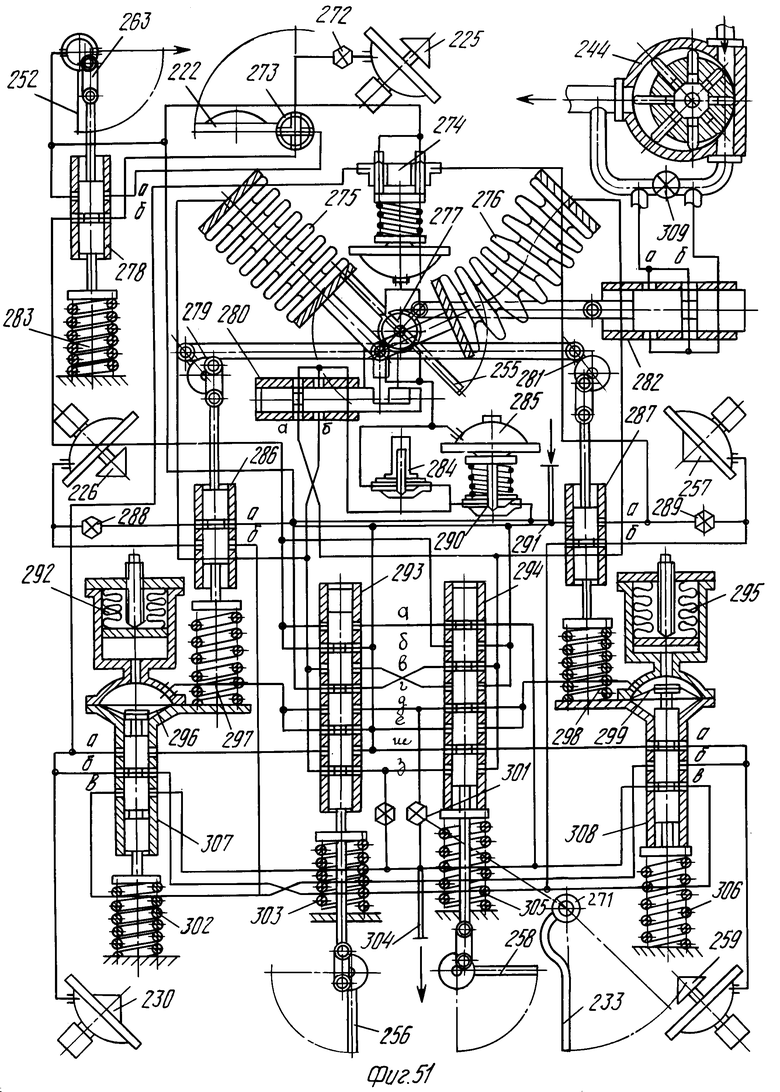

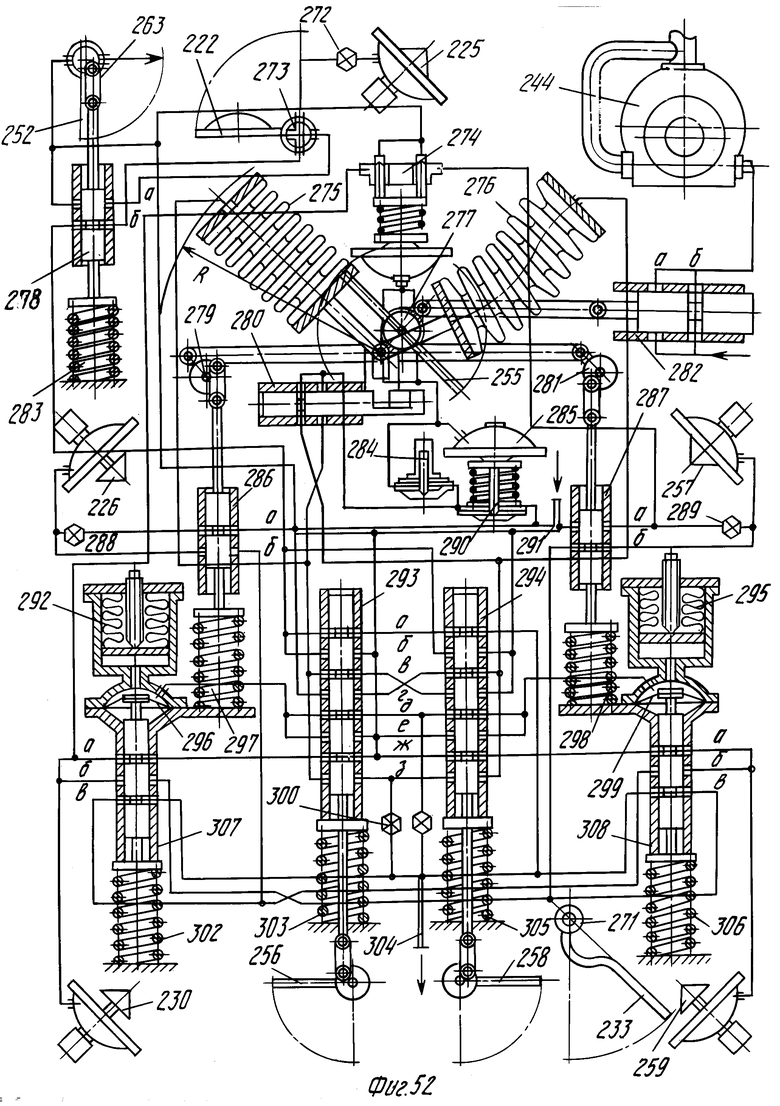

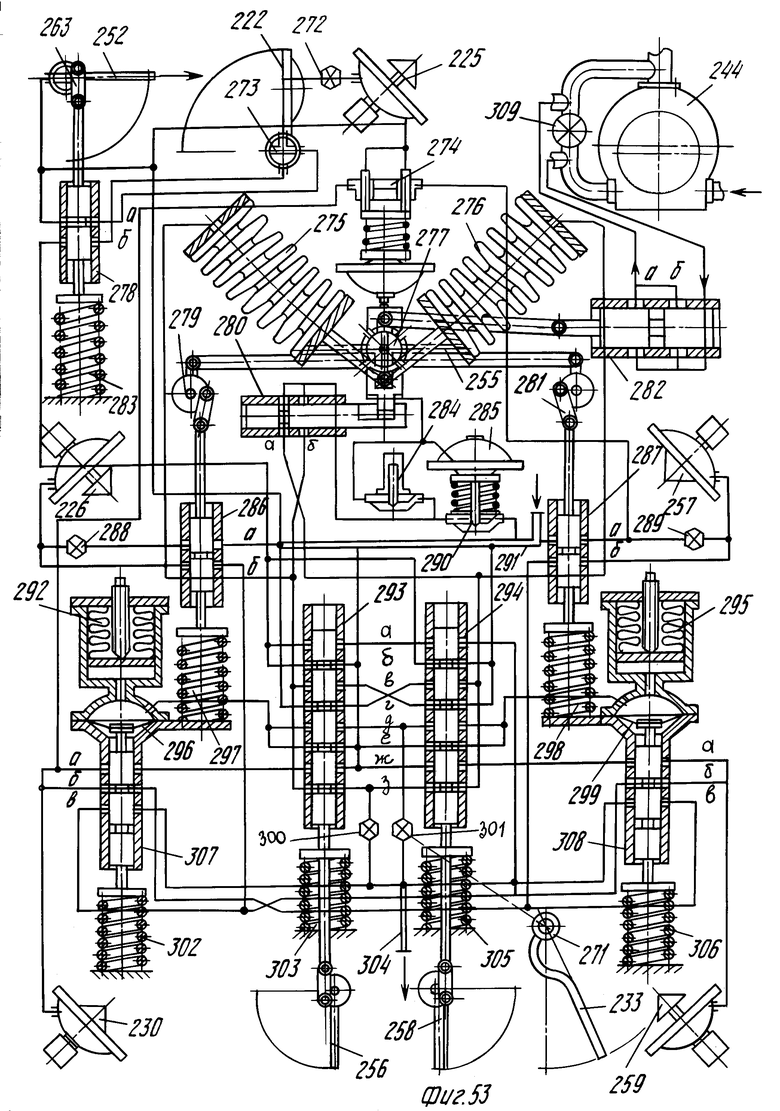

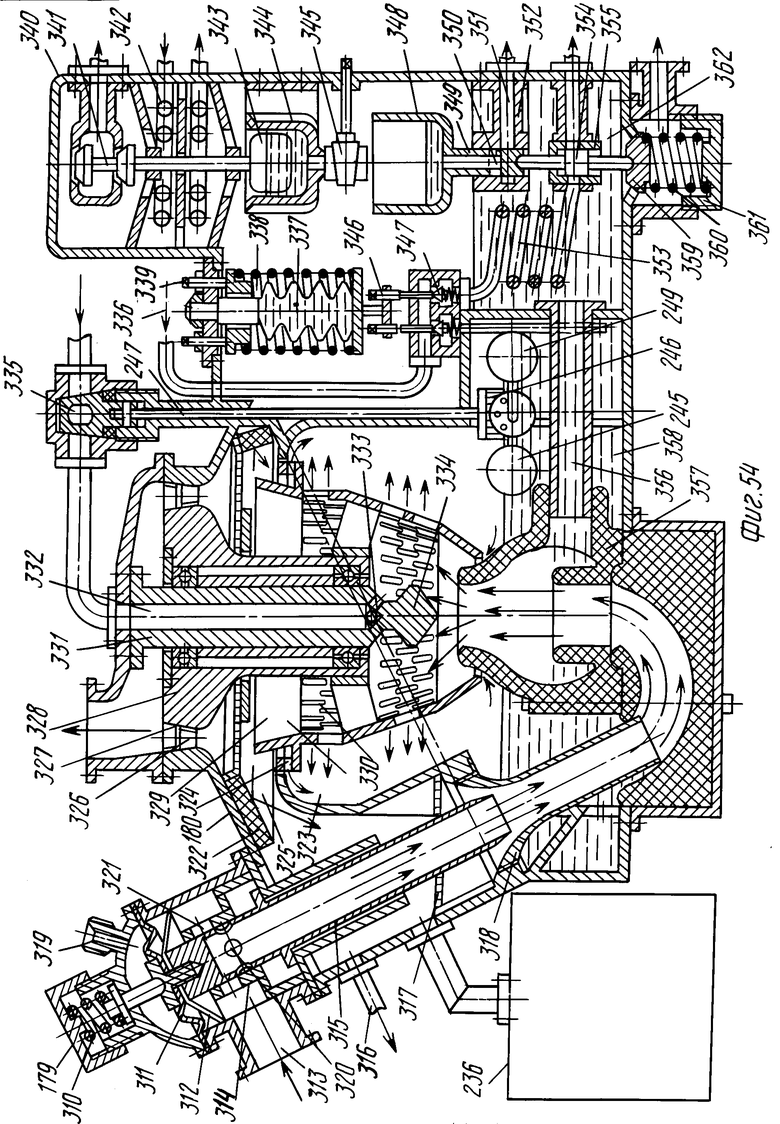

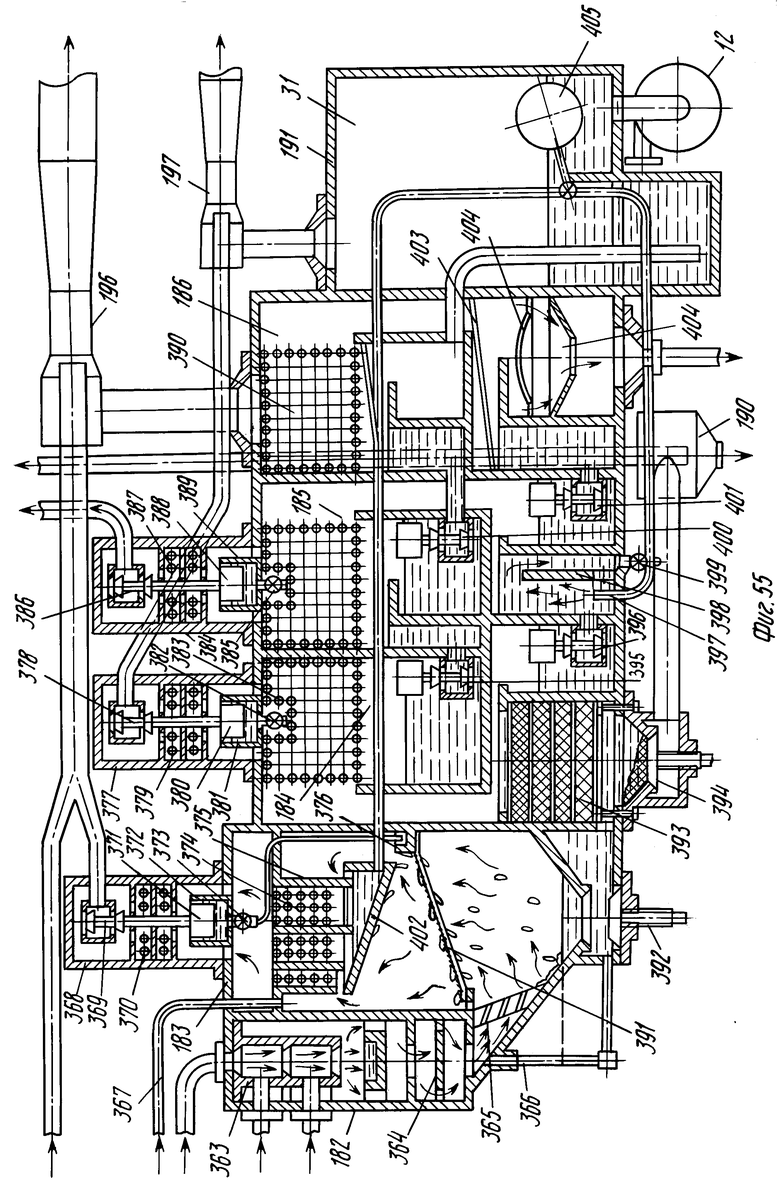

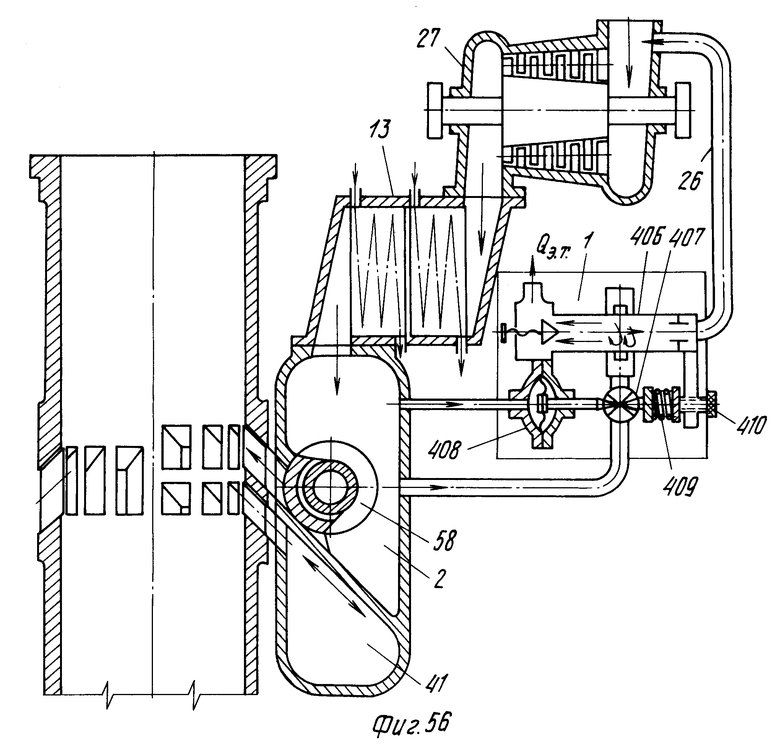

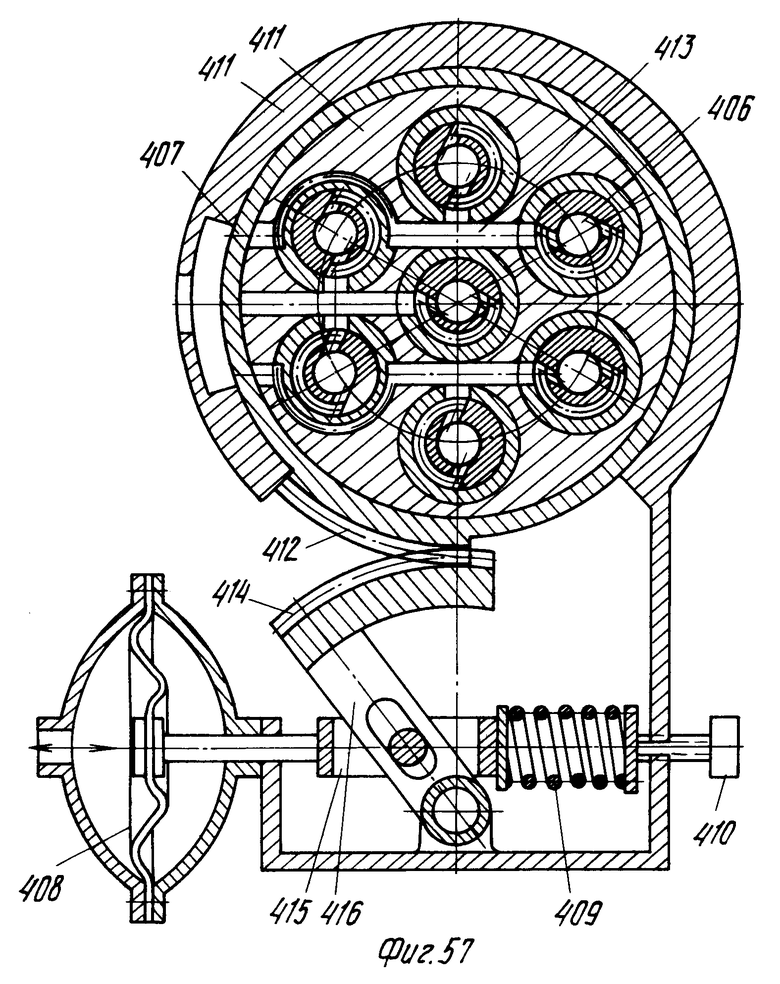

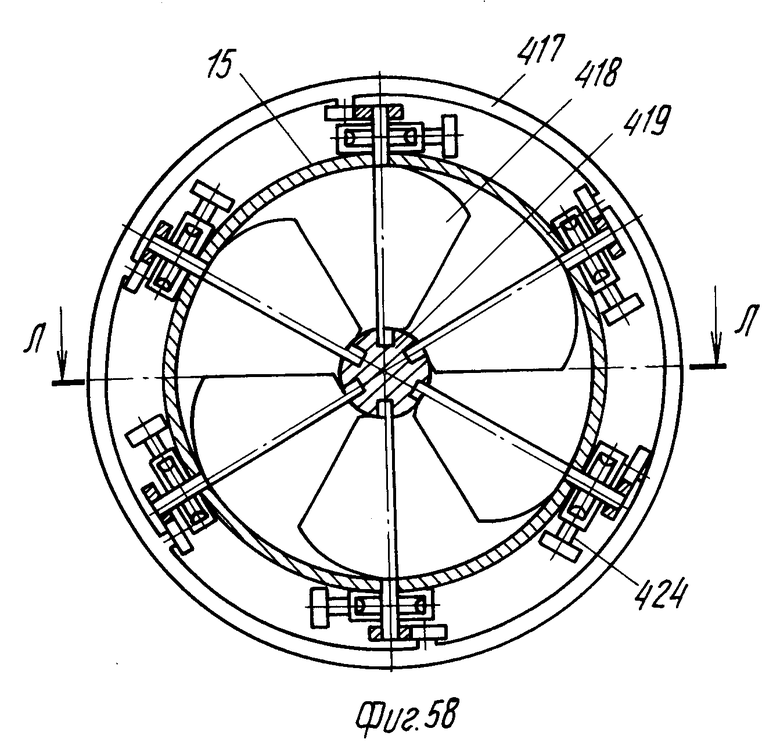

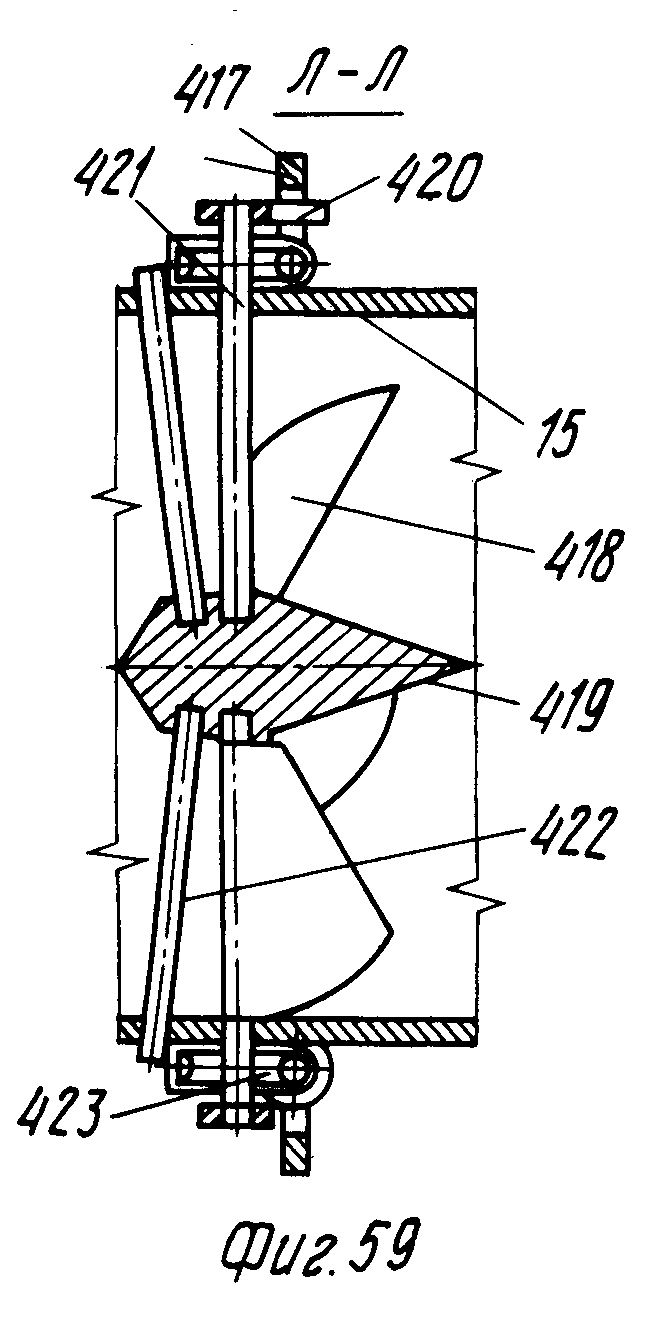

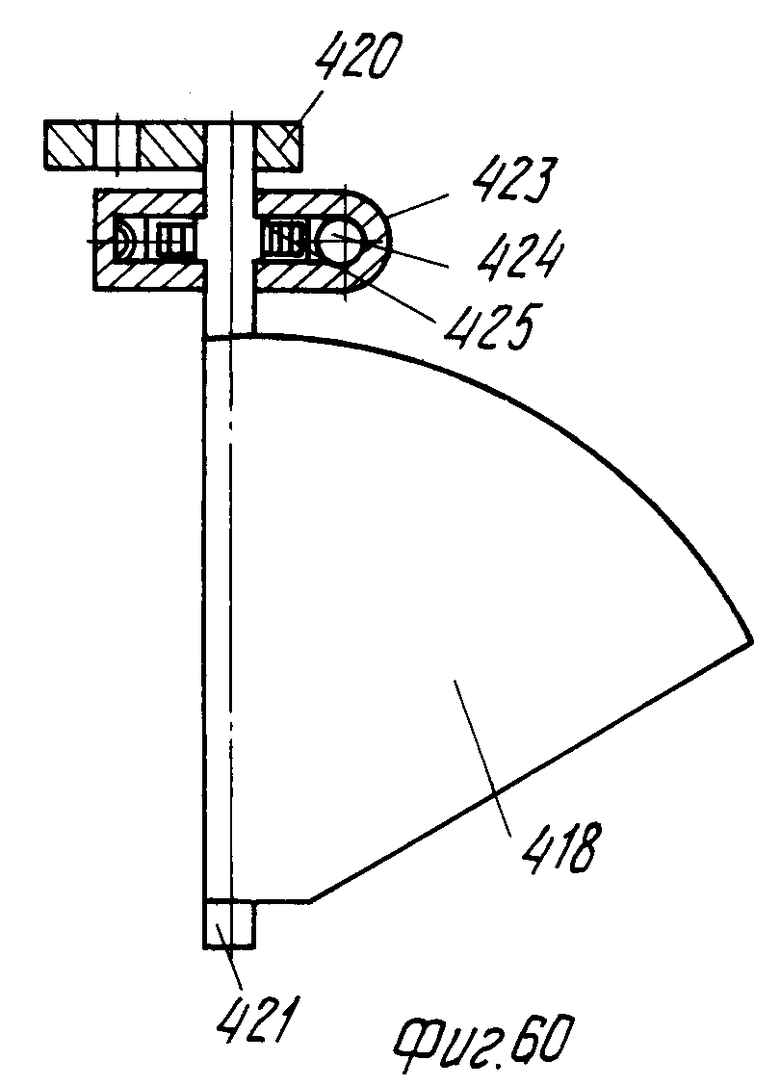

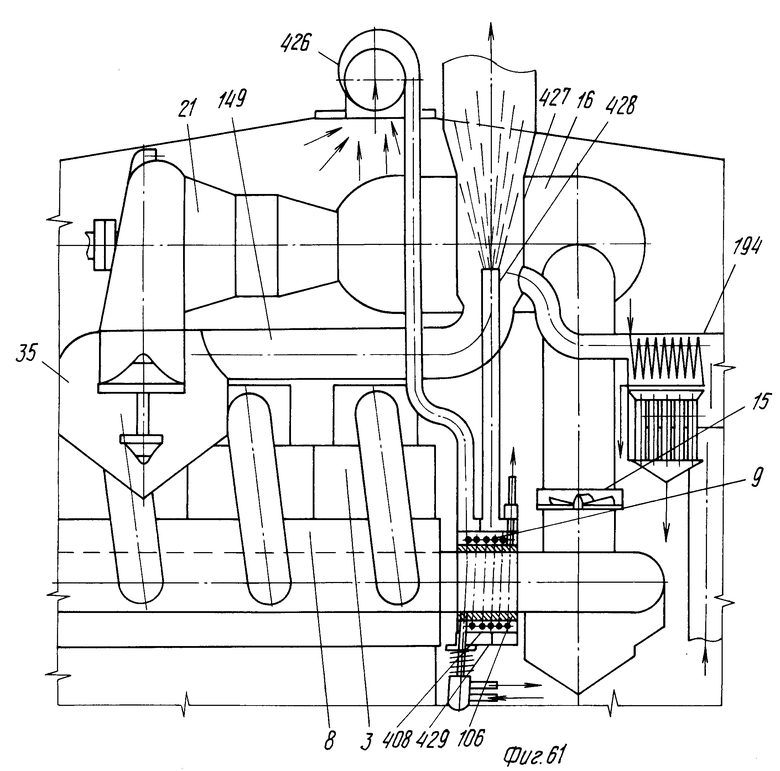

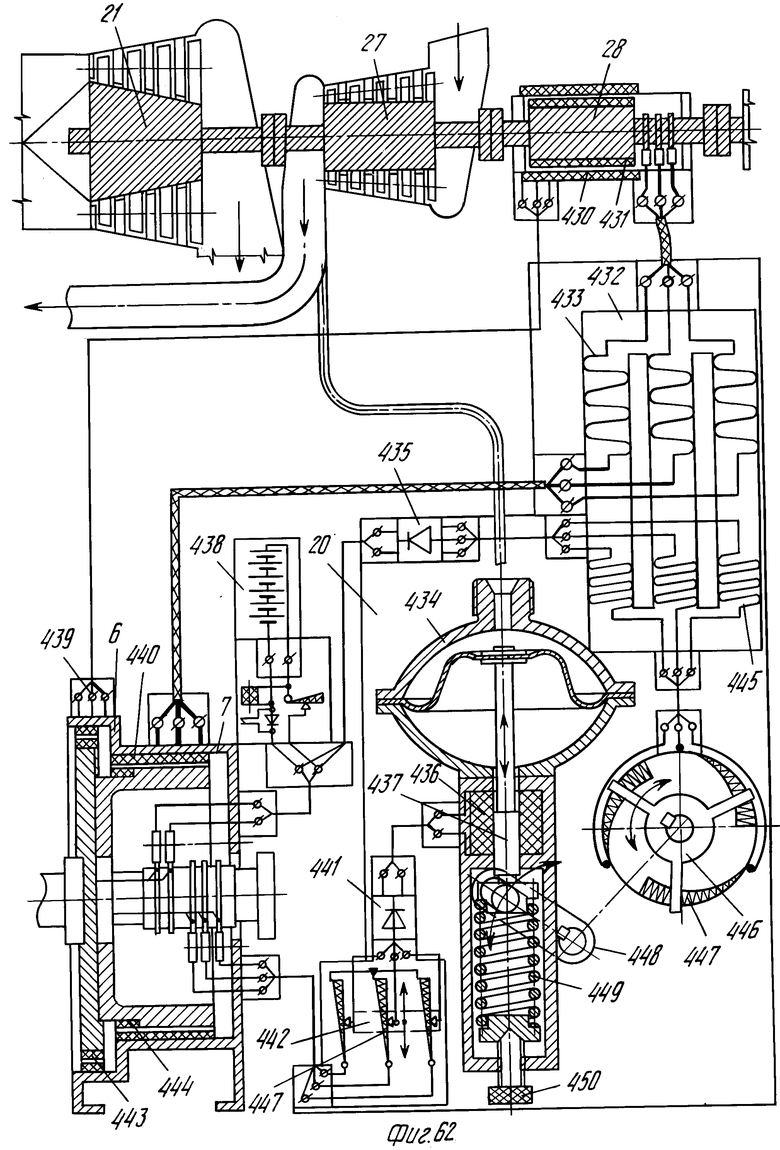

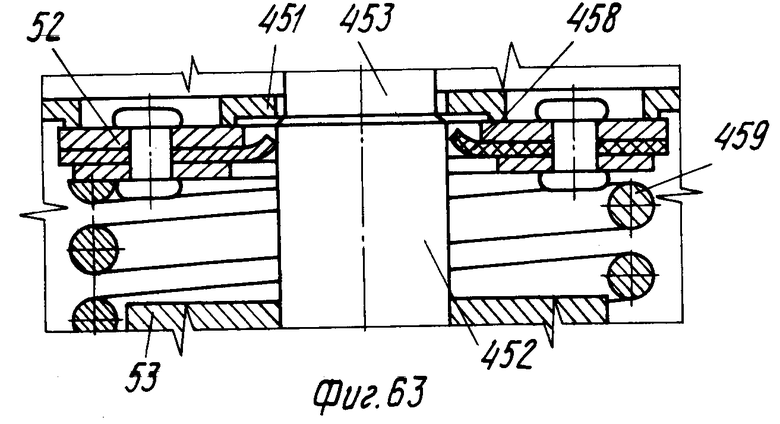

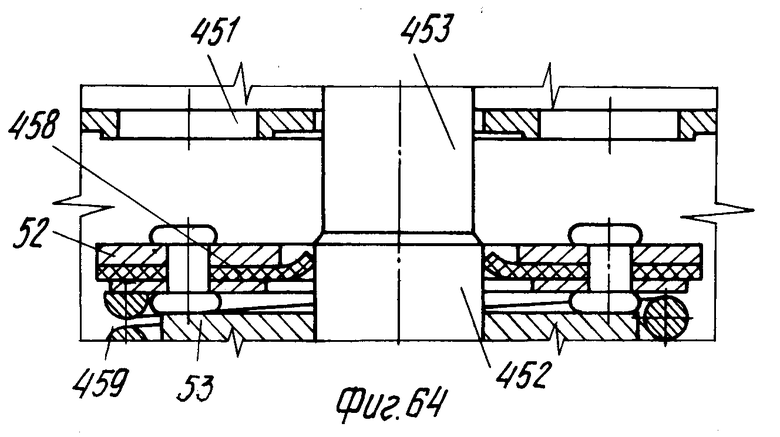

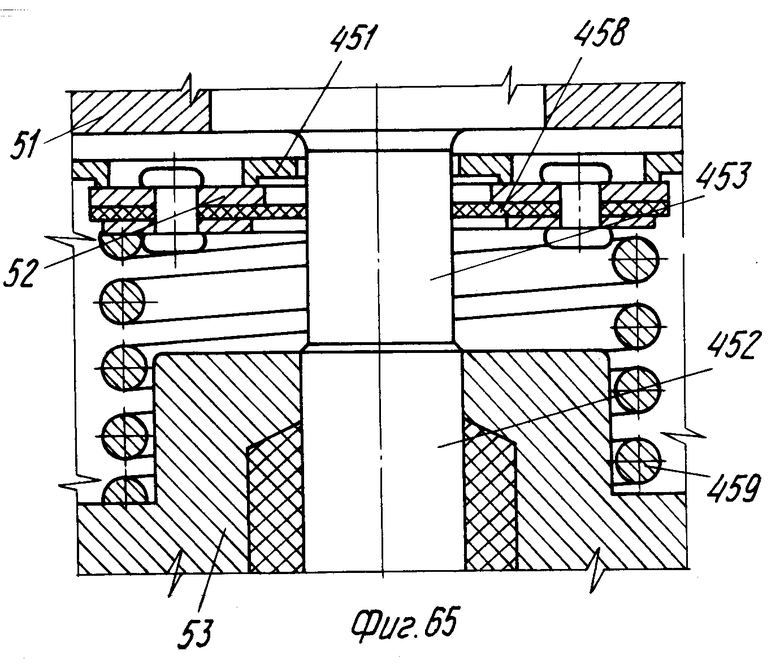

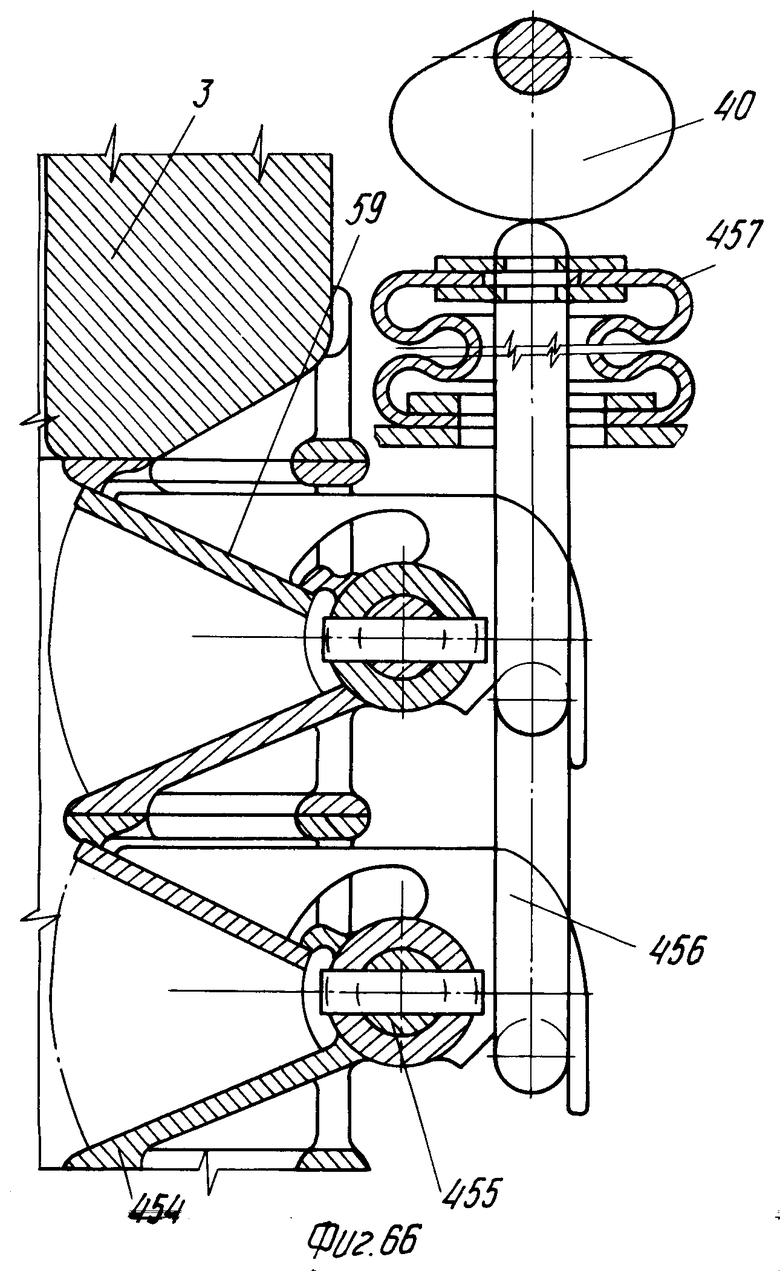

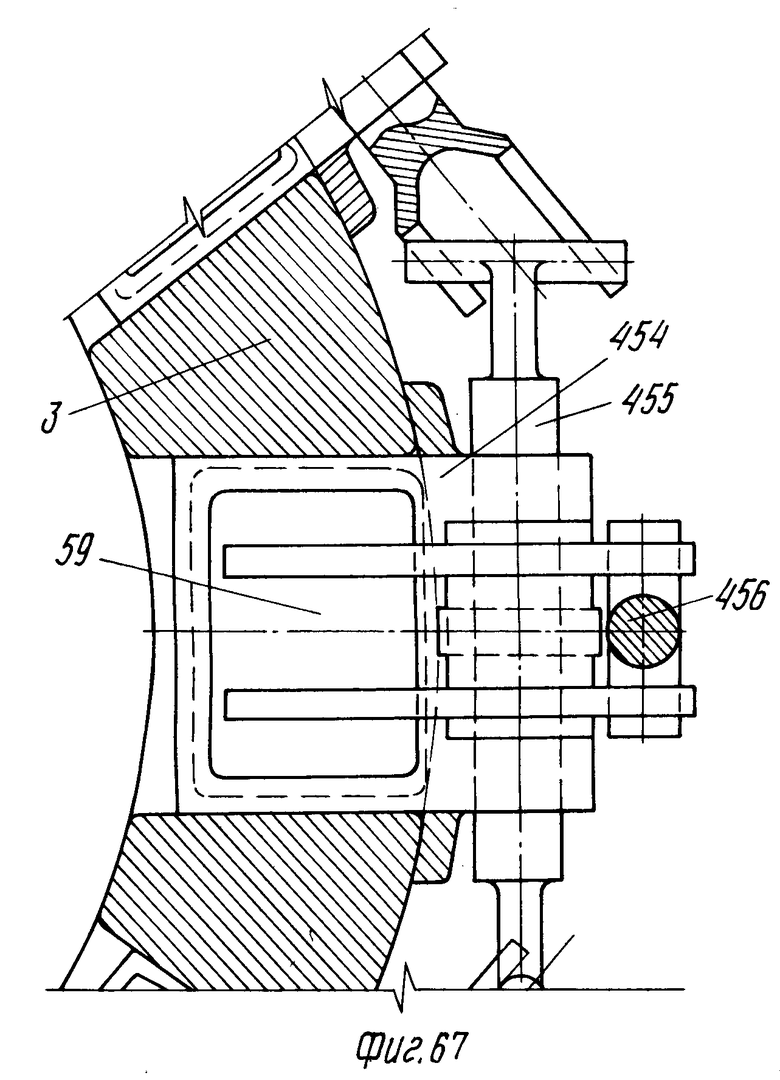

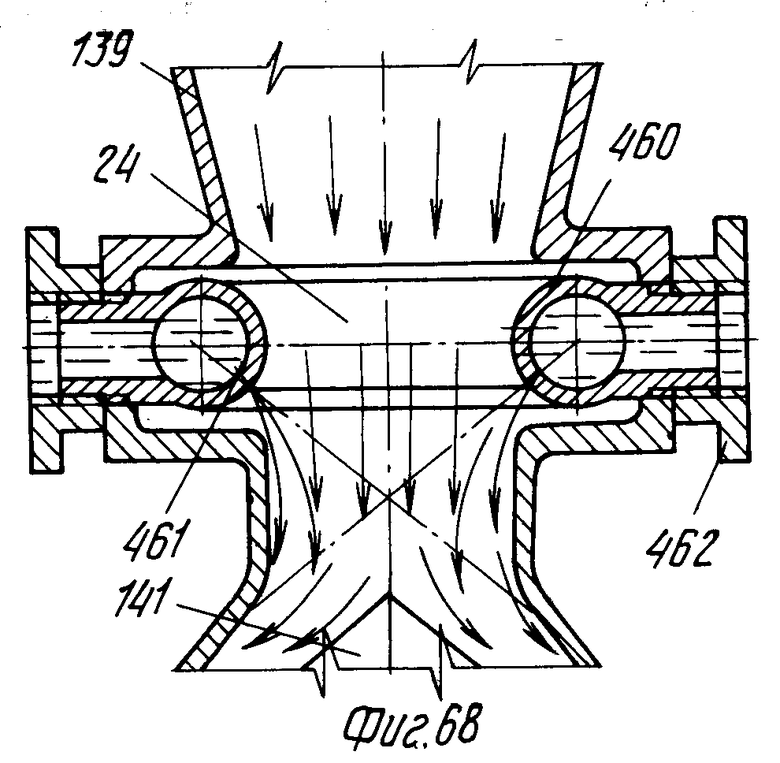

На фиг.1 изображена схема и диаграмма в осях P-V турбо-поршневого двигателя (ТПД); на фиг.2 - цилиндр ДВС, поршень в нижней мертвой точке (НМТ); на фиг. 3 - цилиндр ДВС, поршень в верхней мертвой точке (ВМТ); на фиг.4 - схема взаимодействия возвратно-поступательно движущихся масс и инертных масс ДВС, использования тепла наддува в работе нижней полости цилиндра (НПЦ); на фиг.5 - индикаторные диаграммы в осях дизельного цикла и работы НПЦ; на фиг. 6 - диаграмма движущихся сил в осях Pg - ϕo; на фиг.7 - диаграмма в осях P-V дизельного цикла, НПЦ и камеры продувки; на фиг.8 - распылитель - подачи нет; на фиг.9 - распылитель - подача; на фиг.10 - нагнетатель; на фиг. 11 - регулятор время-сечение; на фиг.12 - скалка, максимальный ход; на фиг.13 - скалка зажата; на фиг.14 - схема, поясняющая влияние изменения хода скалки на время - сечение выпускного клапана; на фиг.15 - механизм изменения опережения золотника; на фиг.16 - циклонный сепаратор и датчик температуры; на фиг.17 - разрез А-А на фиг.16; на фиг.18 - разрез Б-Б на фиг. 16; на фиг.19 - разрез В-В на фиг.16 - сепарация; на фиг.20 - схема очистки циклона и выбивки сетки; на фиг.21 - датчик температуры; на фиг.22 - регулятор питательной воды - циркуляция; на фиг. 23 - разрез Г-Г на фиг.21 (датчик, совмещенный с регулятором питательной воды - подача); на фиг.24 - активный конденсатор; на фиг.25 - разрез Д-Д на фиг.24; на фиг.26 - трансформатор тепла - сопло втянуто; на фиг.27 - разрез Е-Е на фиг.26; на фиг.28 - то же, спираль трубопровода развернута; на фиг.29 - трансформатор тепла - сопло выдвинуто; на фиг.30 - сопло - подачи нет; на фиг.31 - сопло - максимальная подача; на фиг.32 - сопло, разрез; на фиг.33 - то же, вариант; на фиг. 34 - разрез Ж-Ж на фиг.32; на фиг.35 - диаграмма в осях P-V м/с (P - q кг/с) - сравнение изменения скорости истечения V сопла с переменным квадратным сечением и сопла с постоянным круглым сечением при S1макс = S2; на фиг. 36 - тепловая схема ТПД; на фиг.37 - гидрофоры; на фиг.38 - привод; на фиг. 39 - кулачок; на фиг.40 - бункер и элеватор; на фиг.41 - разрез З-З на фиг.40; на фиг.42 - регулятор уровня; на фиг.43 - разрез по оси качания поплавков; на фиг. 44 - вид сверху по оси вращения передающей шестерни; на фиг. 45 - бункеры; на фиг.46 и 47 - механизм задержки; на фиг.48 - разрез И-И на фиг.47; на фиг.49 - автомат расхода; на фиг.50 - разрез К-К на фиг. 49; на фиг. 51-53 - схемы золотникового переключения бункеров; на фиг.54 - нагреватель с дегазатором; на фиг.55 - испаритель; на фиг.56 - схема тормозного устройства; на фиг.57 - тормозное устройство; на фиг.58 - шибер; на фиг. 59 - разрез Л-Л на фиг.58; на фиг.60 - створка; на фиг.61 - вытяжной вентилятор и эжекция отходящих газов; на фиг.62 - электрическая схема редуктора; на фиг.63-67 - схемы открытия-закрытия клапанов; на фиг.68-72 - схемы работы вспомогательного двигателя.

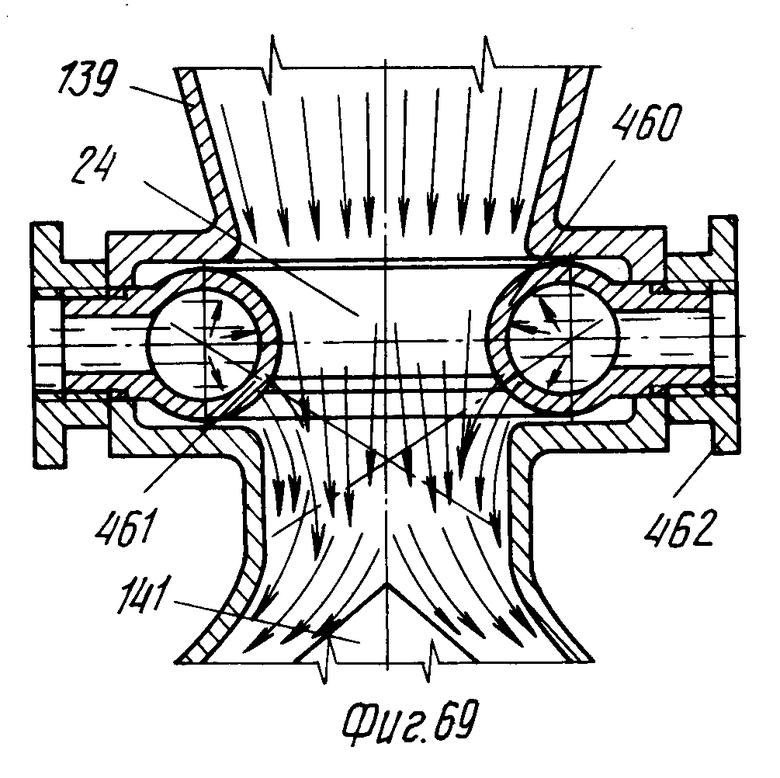

ТПД содержит тормозное устройство 1, ресивер 2 наддува, ДВС 3, регулятор "Время-сечение" 4, привод 5 регулятора, синхронный генератор 6, асинхронный двигатель 7, выпускной коллектор 8, датчик 9 температуры, регулятор датчика 10, регулятор 11 питательной воды, насос 12 питательной воды, охладитель 13 наддува, циклонный сепаратор 14, шибер 15, трансформатор 16 тепла, спираль 17 трубопровода, сопло 18, пароперегреватель 19, распределитель 20 нагрузки, турбину 21, теплообменник 22, (34, 60, 61, 62, 145, 167, 168,342, 353, 370, 374, 379, 383, 387, 390); распылитель 23, зону 24 конденсации, турбонасос 25, трубопровод 26 холодного воздуха, турбокомпрессор 27, редуктор 28, бункеры 29, нагреватель 30 с испарителем, отсек 31 питательной воды, трубопровод 32 твердых отсепарированных частиц и газа, трубопровод 33 питательной воды, теплообменник 34, бак 35, систему 36 водоподачи, магистраль 37 пускового воздуха, кулачный вал 38, золотник 39 воздухораспределения, распределительный вал 40, камеру 41 продувки, коромысло 42, штангу 43, пусковые клапаны 44 (50), пружины 45 (69, 75, 87, 126, 163, 201, 208, 268, 283, 297, 298, 302, 303, 305, 306, 310, 338, 360, 409, 425, 449), выпускной клапан 46, крышку 47 цилиндра, окна 48 наддува, окна 49 продувки, поршень 51, клапан 52, крышку 53 нижней полости цилиндра, распылитель 54, газовый тракт 55, воздуховод 56, зарубашечное пространство 57, золотник 58 наддува, выпускной клапан 59, оребрение 63, водосборник 64, нагнетатель 65, штуцер 66, подачу 67 охлаждения, колпачок 68, плунжер 70, резьбу 71 (78, 319), регулирующий винт 72 (160, 410), резьбовые детали 73 (76), клапан 74, поплавок 77, иглу 79, штуцер 80, стержень 81, гидрожидкость 82, пробку 83, кнопку 84, плунжерную втулку 85 (94, 91), плунжер 86 (93), деталь 83, корпус 89 клапана, клапан 90, канал 92, скалку 95, вал 96 золотника наддува, эксцетрик 97, тягу 98, косозубые шестерни 99 (100), сетку 101, кольцевую деталь 102, рычаг 103, боек 104, фланцы 105 (109, 110), жаровую трубу 106, кольцо 107, корпус 108, цилиндр 111, отсепарированные частицы 112, крышку 113, люк 114, бункер 115 запаса, отсек 116 загрузки, тягу 117, стержень 118, патрубок 119, рычаг 120, груз 121, ось 122, ролики 123, пружинные сепараторы 124, регулирующую гайку 125, деталь 127, рычаг 128, гайку грундбуксы 129, сальник 130, штуцер 131, клапан 133, посадочное гнездо 134, клапан корпуса 135, рециркуляцию 136, подачу 137, лопатки 138 ротора турбины, корпус улитки 139 турбины, сеточно-жалюзийный влагоотделитель 140, турбину 141 турбонасоса, центробежный насос 142, воду 143, фланец 144, радиатор 145, поплавок 146, клапан 147, бобышку 148, отвод 149 газов, подачу 150 охлаждения, форсажные лопатки 151 ротора и статора турбины, регулирующий стержень 152, деталь 153, фланец 154 поступления газов, фланец 155 питательной воды, осевой трубопровод 156, конфузор 157, диффузор 158, створки 159 (164) сопла, регулирующий винт 160, пластину 161, ось 162, деталь 165 и 166 пружинной камеры, насос 169 охлаждения ДВС, бункеры 170 (187), паровой (вспомогательный) котел (ПВК) 171, насос 172 циркуляции ПВК, гидрофоры 173 (175, 176, 178), пневматический мотор-редуктор 174 (177), сопловый аппарат 179, нагреватель 180, дегазаторы 181, 183, нейтрализатор 182, ступени 184, 185, 186 испарителя, элеватор 188, шламовую цистерну 189, циклон 190 продувки, отсек 191 запаса питательной воды (деаэратор), бак 192 растворения щелочи, расходный бак 193 щелочного раствора, конденсатор 194 выпара, бак 195 конденсатора выпара, эжекторы 196, 197 (427), пробковые краны 198 (221) питательной воды, пробковый кран 199 подачи газа; клапаны 200 (209) разгрузки, кулачковую полумуфту 202, вал 203 редуктора, цапфу 204 (220), пробкового крана, упор 205, шестерни 206 (219, 222, 224), пружинную муфту 207, редуктор 210, пневмомотор 211, клапаны 212 (215, 225, 226, 230, 257, 259), поплавки 213 (217, 245, 249, 343, 371, 380, 388, 405), шнур 214 (216), коробку 218 дырчатую, вал 223, шнек 227, корпус 228, бункер 229 расхода, патрубок 231, камеру 232 расхода, заслонку 233, регулятор 234, смеситель 235, бункер 236 элеватора, разделяющие прорези 237, стержни 238, плиту 239, отверстия 240, поддон 241 элеватора, камеру 242, редуктор 243, пневмомотор 244, шестерни 246 (248), вал 247, стойку 250, кожух 251 сигнальной камеры, подвижную полку 252 (256, 258), неподвижную полку 253, мембранный исполнительный механизм (МИМ) 254 (285, 296, 299, 311, 408, 434), заслонку 255, зубчатые сектора 260 261, груз 262, тягу 263, рычаг 264, упор 265, червяки 266, 424, червячную шестерню 267, ось 269, корпус 270 (423), фланец 271, регулирующий вентиль 272 (288, 289, 300, 301, 309, 345, 373, 382, 385), пробковый кран 273 (277, 335), клапаны 274, 290 с приводом от МИМ, сильфонные исполнительные механизмы (СИМ) 275, 276, кран 277, золотник 278 (280, 282, 286, 287, 293, 294, 307, 308, 353), привод золотников 279, 281, невозвратный клапан 284, магистральный канал 291, бачки 292, 295 "Выдержка времени", отвод 304 (316), экран 312, патрубок 313, деталь 314, трубки 315 (318), перегородку 317, штуцер 319, отверстия 320, 321, 330, 333, отбойное кольцо 322, полости 323 (325, 362) нагревателя, вентилятор 324, лопатки 326, 327 соответственно статора, ротора, турбины 328, центрифугур 329, ось 331, осевой канал 332, обтекатель 334, подачу 336 щелочного раствора, сильфон 337, винт 339 (346), голоку дегазатора (деаэратора) 340 (368, 377, 384), разгруженный клапан 341 (369, 378, 386, 395, 396, 400, 401), бачок 344 (372, 381, 389) поплавка, клапан 347, сосуд 348, стержень 349, отверстия 350, канал 351, деталь 352 (355), стержень-золотник 354, воду 358, клапан 359, регулирующую гайку 361, смеситель 363, тарелки 364 (404), жалюзи 365, водоуказательное стекло 366, импульсную трубку 367, коробку 375 с перегородками, уголок 376, дырчатый лист (сетка) 391 (403), вентиль 392 (394, 399), фильтр 393, трубку 397, перегородку 398, сборник 402 конденсата, вихревую трубку 406, кольцевой золотник 407, регулирующий винт 410, корпус 411, зубчатый венец 412 (414), каналы 413, толкатель 415, рычаг 416, согласующее кольцо 417, пластину 418, деталь 419, поводок 420, ось 421, стержни 422, вытяжной вентилятор 426, трубу 428, кожух 429, обмотку 430 (439, 440) статора, обмотку 431 (443, 444) ротора, трансформатор 432, первичную обмотку 433, выпрямитель 435 (441), катушку 436 электромагнита, якорь 437, источник 438 постоянного тока, движок 442 скользящих контактов, вторичную обмотку 445, трехпозиционный скользящий контакт 446, сопротивления 447, привод 448.

Двухтактный крейцкопфный ДВС 3 содержит (фиг.1) ресивер 2 наддува и выпускной коллектор 8. С выпускным коллектором 8 соединен датчик 9 температуры. Датчик 9 температуры взаимодействует с регулятором 11 питательной воды, прикрепленным к корпусу 108 (фиг.21) датчика 9 температуры и посредством привода 5 с регулятором "Время-сечение" 4, укрепленным на ДВС 3. К датчику 9 температуры присоединен циклонный сепаратор 14. К циклонному сепаратору 14 присоединен шибер 15. К шиберу 15 присоединен трасформатор 16 тепла. Трансформатор 16 тепла содержит водогрейную спираль 17 с соплом 18 и пароперегреватель 19. Выпускной коллектор 8, датчик 9 температуры, циклонный сепаратор 14, шибер 15 и водогрейная спираль 17 трансформатора 16 тепла соединены последовательно и составляют выпускной газовый тракт ДВС 3. Пароперегреватель 19 соединен с сопловым аппаратом первой ступени турбины 21. Корпус улитки 139 (фиг.24) турбины 21 соединен с баком 35 конденсатора. Пароперегреватель 19, лопаточный аппарат турбины 21 до зоны 24 конденсации улитки 139 представляют парогазовый тракт. В баке 35 размещен турбонасос 25 и содержится вода. От зоны 24 конденсации до турбины турбонасоса 25 находится газо-эмульсионный тракт. Бак 35 соединен трубопроводами с теплообменниками 22, 34 и посредством системы водоподачи с нагревателем 30. Теплообменник 22 соединен трубопроводом с распылителем 23, прикрепленным к улитке 139 турбины 21. Турбонасос 25, теплообменник 22, распылитель 23 и зона 24 конденсации представляют аппарат активной конденсации. К ротору турбины 21 соосно соединены роторы турбокомпрессора 27 и редуктора 28. Турбина 21, компрессор 27 и редуктор 28 представляют паро-газовую турбоустановку - редуктор ПГТУ-Р. Турбокомпрессор 27 соединен трубопроводами нагнетательной стороной через охладитель 13 наддува с ресивером 2 наддува и всасывающей стороной с тормозным устройством 1. Тормозное устройство 1 соединено трубопроводами с ревисером 2 наддува. Циклонный сепаратор 14 трубопроводом 32 соединен со смесителем бункера 29, который соединен с нагревателем 30. Отсек 31 питательной воды через теплообменник 34 и трубопровод 33 соединен со всасывающей стороной питательного насоса 12, который нагнетательной стороной соединен с регулятором 11 питательной воды. Распределитель 20 нагрузки соединен пневматически с ресивером 2 наддува и электрически с электромашинной установкой, содержащей синхронный генератор 6, асинхронный преобразователь частоты (собствено редуктор 28) и асинхронный двигатель 7. Синхронный генератор 6 и асинхронный двигатель 7 соединены соосно жестко либо через разобщительную муфту с коленчатым валом ДВС 3. Диаграмма в осях P-V показывает изменение скоростной характестики выпускных газов от состояния давления и объема в газовом, парогазовом и газо-эмульсионном трактах.

ДВС 3 содержит (фиг.2, 3) поршень 51, окна 48 наддува, продувочные окна 49, крышку цилиндра 47, выпускной клапан 46, взаимодействующий спружиной 45 и штангой 43 посредством коромысла 42. Штанга 43 взаимодействует с регулятором "Время-сечение" 4. Регулятор "Время-сечение" 4 взаимодействует с кулачным валом 38 привода 5 (фиг.1) и кулачком распределительного вала 40. Распределительный вал 40 взаимодействует с золотником 39 пускового воздуха, соединенного трубопроводами с пусковыми клапанами 44 и 50. Ресивер 2 наддува соединен с блоком цилиндров ДВС 3. Объем ресивера 2 наддува сообщается с объемом цилиндра ДВС 3 посредством окон 48 наддува. В объеме ресивера 2 наддува размещен золотник 58. Камера 41 продувки индивидуальная для каждого цилиндра ДВС 3, соединена с объемом цилиндра ДВС 3 окнами 49 продувки. Снизу к цилиндру ДВС 3 крепится крышка нижней полости цилиндра 53 с отверстием для штока поршня 51. В полоти крышки 53 размещены подпружиненный клапан 52, змеевик теплообменника 61 и штуцер 66 для подачи воды в полость крышки 53. Полость крышки 53 соединена с объемом теплообменника 62. В объеме теплообменника 62 размещено оребрение 63 и имеется полость водосборника 64. Снаружи к корпусу теплообменника 62 к нижней точке водосборника 64 укреплен нагнетатель 65, соединенный трубкой с распылителем 54, ввернутым в цилиндр ДВС 3. Объем теплообменника 62 сообщается с объемом теплообменника 60. На фиг.2 подача 67 охлаждения обеспечивает охлаждение теплообменников 62, 61 и 60. На фиг. 3 подача 67 охлаждения обеспечивает охлаждение теплообменников 62 и 61, объем охлаждения теплообменника 60 соединен с полостью цилиндровой крышки 47. Воздушный объем теплообменника 60 сообщается с зарубашечным пространством 57 коллектора 8. Зарубашечное пространство 57 посредством воздуховода 56 сообщается с нижней полостью цилиндра ДВС 3 в период открытия впускного клапана 59. Рабочий (дизельный) объем цилиндра ДВС 3 сообщается с объемом коллектора 8 в период открытия выпускного клапана 46.

Корпусы теплового трансформатора 16 и ПГТУ-Р жестко соединены с блоком цилиндров ДВС 3 (фиг.4). Туpбокомпрессор 27 соединен нагнетательной стороной с воздухо-воздушным теплообменником 60, который соединен трубопроводами с охладителем 13 наддува.

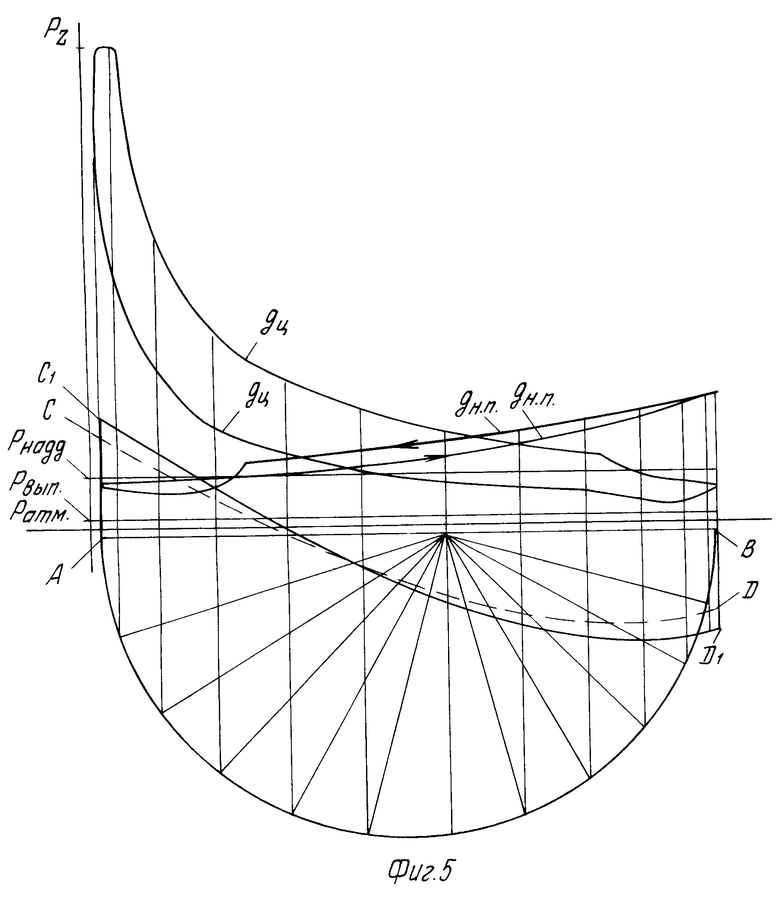

gц - диаграмма дизельного цикла; gн.п. - диаграмма нижней полости цилиндра; АВСD - диаграмма Толле известных ДВС; ABC1D1 - диаграмма Толле для ДВС 3; Рнадд - давление в ресивере 2 наддува; Рвып. - давление в выпускном коллекторе 8; Ратм - давление наружного воздуха (фиг.5).

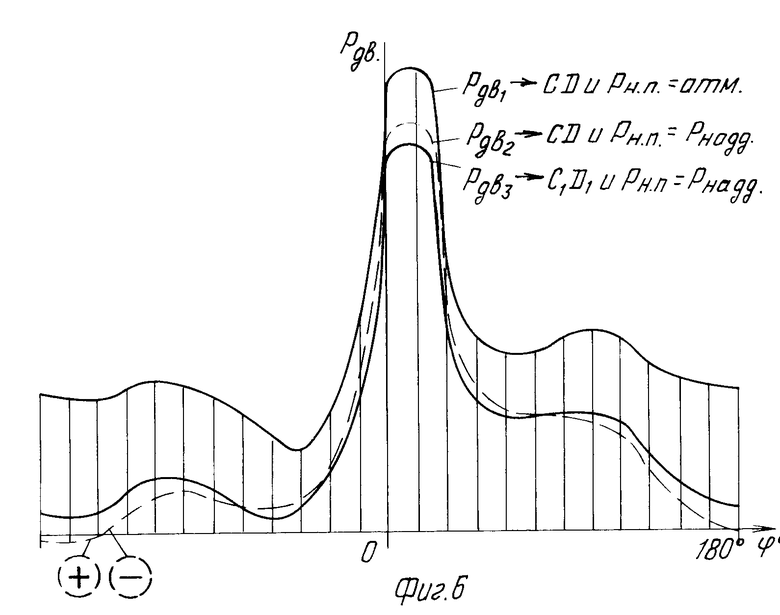

Диаграмма движущих сил Рдв1 - при инерционных силах CD (фиг.5), при этом в нижней полости цилиндра Рнп равно атмосферному, диаграмма Рдв2 - при инерционных силах CD и при тепловой работе нижней полости цилиндра, диаграмма Рдв3 отличается от Рдв2 увеличением веса возвратно-поступательно движущихся масс. Знаки "плюс" и "минус" - изменение знака движущей силы Рдв (фиг.6).

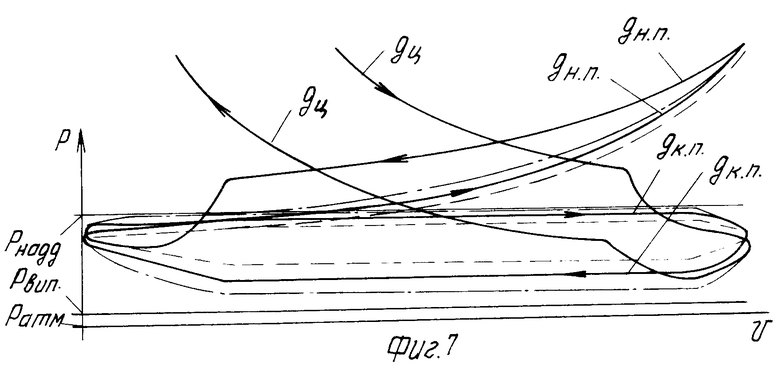

gц - диаграмма дизельного цикла; gн.п. - диаграмма нижней полости цилиндра; gкп - диаграмма камеры продувки, жирная линия - оптимальный объем камеры продувки, штриховая - объем больше оптимального, штрих-пунктирная - объем меньше оптимального(фиг.7).

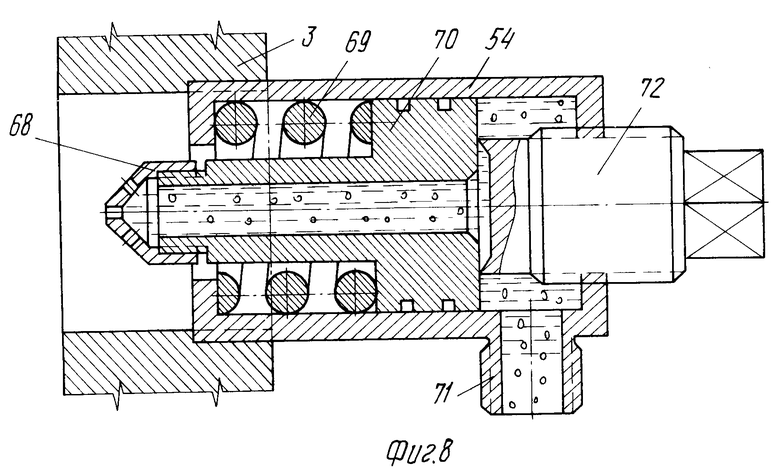

Корпус распылителя 54 ввернут по резьбе в цилиндр ДВС 3. В корпусе распылителя 54 размещен плунжер 70, взаимодействующий с корпусом посредством пружины 69 и регулирующего винта 72. На резьбовом соединении плунжера 70 укреплен колпачок 63 с отверстиями для распыла. Корпус распылителя 54 содержит резьбу 71 штуцерного соединения (фиг.8, 9).

В корпус нагнетателя 65 ввернуты по резьбе деталь 73 и штуцер 80. В деталь 73, имеющую клапанное гнездо и отверстия, помещен клапан 74, взаимодействующий посредством пружины 75 с деталью 76, соединенной с деталью 73 и клапанным гнездом детали 73. В корпусе нагнетателя размещен поплавок 77, содержащий иглу 79, взаимодействующую со штуцером 80. Направляющие клапана 73 и поплавка 77 перемещаются в сверлении детали 76. Корпус нагнетателя 65 имеет резьбовой штуцер 78. Резьбовые штуцеры обеспечивают соединение трубопровода для сообщения объемов корпуса распылителя 54 (фиг.8, 9) и 65 корпуса нагнетателя (фиг.10).

В корпус регулятора "Время-сечение" 4 запрессованы втулки плунжерных пар (85 и 86, 91 и 93, 94 и 95) корпус 89 невозвратного подпружиненного клапана 90. В корпусе регулятора "Время-сечение" 4 имеется полость для гидрожидкости 82 и канал 92, сообщающий клапан 90, плунжеры 86, 93 и скалку 95. Пробка 83 для заполнения полости гидрожидкостью 82 ввернута в корпус 4 (регулятора и "Время-сечение") и плотно прижимает корпуус 89 клапана 90 к корпусу 4. Подпружиненная кнопка 84 посредством стержня 81 взаимодействует с клапаном 90. Плунжер 93 взаимодействует с кулачком распределительного вала 40 и гидравлически с плунжером 86 и скалкой 95. Плунжер 86 взаимодействует со штангой 43. Скалка 95 взаимодействует с пружиной и деталью 88, движущейся возвратно-поступательно во втулке 94. Деталь 88 взаимодействует с кулачным валом 38 (фиг.11-13).

Smax, Snom, Smin - высоты подъема штанги 43; tmax, tnom, tmin - времена от начала подъема до конца опускания штанги 43 (фиг.14).

На валу распределительного вала 40 жестко укреплена косозубая шестерня 100, взаимодействующая с косозубой шестерней 99. Отношение зубьев z100/z99 = 2. Шестерня 99 имеет легкоходовую шлицевую посадку на валу 96 привода золотников 58. Шестерня 99 взаимодействует с тягой 98 привода подачи топлива и с эксцентриком 97 для подстройки регулирования (фиг.15).

Корпус циклонного сепаратора 14 соединен жестко с цилиндром 111. В корпусе сепаратора 14 размещены сетка 101, прижатая кольцом 107 к кольцевой детали 102, имеющей бойки 104, деталь 102 взаимодействует с рычагом 103 и с крышкой 113, рычаг 103 взаимодействует с корпусом сепаратора 14 и посредством тяги 117 с крышкой 113. В корпусе сепаратора 14 в районе крышки 113 имеется отверстие для патрубка с фланцем 110. Крышка 113 взаимодействует посредством стержня 118 с рычагом 120. На рычаге размещен груз 121 с возможностью перемещения и укрепления. Ось 122 качания рычага 120 имеет возможность перемещаться вдоль оси патрубка 119 и жестко крепится на нем (фиг.16-20).

Корпус 108 жестко соединен с фланцами 105 и 109. Жаровая труба 106 размещена внутри корпуса 108 и взаимодействует с фланцами 105 и 109 с возможностью свободного теплового расширения (фиг.16).

Датчик 9 температуры (спиральные витки трубопровода) взаимодействует с жаровой трубой 106 посредством роликов 123, равномерно распределенных по периметру наружной образующей жаровой трубы 106, пружинным сепаратором 124, с корпусом 108 посредством гайки датчика 10, имеющей резьбовое соединение с трубкой датчика 9, а также посредством детали 127, жестко укрепленной на трубке датчика 9, силовой пружины 126 и регулирующей гайки 125, имеющей резьбовое соединение с корпусом 108 и с регулятором 11 питания. Деталь 127 взаимодействует с приводом 5 регулятора посредством рычага 128. В корпусе регулятора 11 питательной воды размещены: трубка датчика 9 температуры, штуцер 131, имеющий резьбовое соединение для регулирования с регулятором 11, клапан 133 редукционный, взаимодействующий с регулятором 11, клапанным гнездом посадки, со штуцером 131 посредством пружины 132 и с трубком датчика 9 осевым отверстием, имеющим лабиринтовое уплотнение. Сальник 130 штуцера 131 и трубки датчика 9 прижимается гайкой грундбуксы 129, имеющие резьбовое соединение со штуцером 131. Трубка датчика 9 имеет посадочное гнездо 134, взаимодействующее с клапаном корпуса 135 (фиг.21-23).

Корпусы турбины 21, улитки 139 и бака 35 жестко соединены. В корпусе турбины 21 размещены дополнительные лопатки 151 статора и ротора (показано штрихом). К корпусу улитки 139 крепится распылитель 23, а также имеется бобышка 148 для крепления дополнительного распылителя. В районе соединения улитки 139 и бака 35 имеется зона 24 конденсации. В корпусе бака 35 размещены: турбонасос 25, содержащий турбины 141 и центробежный насос 142, сеточно-жалюзийный влагоотделитель 140, регулятор уровня, поплавок 146, взаимодействующий с уровнем воды 143, содержащейся в баке 35, с корпусом бака 35 и с клапаном 147. В корпусе 35 имеется отверстие с фланцевым соединением (фланец 144). Центробежный насос 142 имеет последовательное соединение трубопроводами с теплообменниками 22 (водоводяной), радиатором 145 с распылителем 23. Клапан 147 соединен трубопроводами с системой подачи охлаждения 150 и с нагнетательным трубопроводом центробежного турбонасоса 25 (фиг.24, 25).

В корпусе трансформатора 16 тепла размещены: спираль 17 трубопровода, деталь 153, жестко укрепленная со спиралью 17 трубопровода и с осевым трубопроводом 156, конфузор 157, диффузор 158 с возможностью осевого перемещения и крепления к корпусу трансформатора, пароперегреватель 19. Спираль 17 трубопровода взаимодействует с фланцем 155, жестко укрепленным к корпусу трансформатора 16. Деталь 153 взаимодействует с корпусом трансформатора 16 посредством резьбового соединения регулирующего стержня 152. Стержень 152 имеет возможность осевого вращения относительно корпуса трансформатора 16 при ослаблении стопорной гайки. Осевой трубопровод 156 взаимодействует с корпусом трансформатора 16 посредством кронштейна, обеспечивающего трубопроводу 156 осевое вращение и поступательное осевое перемещение. Сопло 18 жестко укреплено на резьбовом соединении к трубопроводу 156. Корпус трансформатора 16 имеет фланец 154 подвода газа. Объем пароперегревателя 19 имеет общий объем с сопловым аппаратом первой ступени турбины 21 (фиг.26-29).

В корпусе сопла 18 размещены створки сопла 159 и 164, оси 162, пластины 161. К корпусу сопла 18 крепятся деталь 165 с отверстиями для осей 162 и деталь 166. Детали 165 и 166 образуют камеры, в которых размещены пластинчатые пружины 163. Оси 162 имеют прорези для плотного соединения с пластинами 161 и скользящего соединения с пружинами 163. Створки 159 и 164, имеющие сверления, одеты на оси 162 с возможностью вращения. Оси 162 посредством деталей 165 обеспечивают взаимодействие створок 159 и 164 с корпусом сопла 18. Пружины 163 взаимодействуют с осями 162. Створки 159 и 164 взаимодействуют с пружинами 163 посредством регулирующих винтов 160 для натяжения пружин 163, пластин 161 и осей 162 (фиг.30-34).

Показаны сопла переменного квадратного сечения S1 от 0 до n мм2 и круглого постоянного сечения S2. График в осях P-V м/с, p-q кг/с для сопел, у которых S1 при максимальном раскрытии равно S2 (S1max = S2), показывает изменение скорости истечения v1 для сопла с переменным сечением и v2 для сопла с круглым постоянным сечением при одинаковом расходе q (фиг.35).

Турбокомпрессор 27 соединен трубопроводами с охладителем 13 наддува и с топкой парового котла 171 через смеситель бункера 170 твердого топлива. Циркуляционный насос 169 обеспечивает циркуляцию воды через ДВС 3 и теплообменник 167. Циркуляционный насос 172 обеспечивает циркуляцию воды через теплообменник котла 171 и теплообменник 168. Отсепарированные твердые частицы из циклонного сепаратора 14, а также шлак и золa котла 171 отводятся по трубопроводу в шламовую цистерну 189. Вода из бака 35 через теплообменник 34 подается на гидрофоры 173 и 175. Щелочной раствор из бака 192 растворения щелочи перепускается в расходной бак 193 щелочного раствора, затем через теплообменник конденсатора 194 выпара поступает на гидрофоры 176 и 178. Из гидрофоров 173, 175, 176 и 178 вода и щелочной раствор подаются на испарительную установку. Горячий гaз с твердыми частицами продуктов сгорания из циклонного сепаратора 14 по трубопроводу 32 подается на гидрофоры 173, 175, 176 и 178 и на смеситель бункера 187 сыпучего материала. Пневматические моторы-редукторы 174 и 177 обеспечивают переключение запорной арматуры гидрофоров 173, 175, 176 и 178. В смесителе бункера 187 газ смешивается с заданным количеством сыпучего материала и поступает на сопловый аппарат 179 нагревателя 180. Элеватор 188 обеспечивает возвращение сыпучего материала в бункер 187. В нагревателе 180 производится нагрев воды и щелочного раствора, а также дегазация в головке дегазатора 181. В нейтрализаторе 182 происходит смешение воды и щелочного раствора с одновременной дегазацией в головке дегазатора 183. Газ из головок дегазаторов 182 и 183 обеспечивает работу эжектора 196. После нейтрализации вода фильтруется и поступает в трехступенчатый испаритель (ступени 184, 185 и 186). Газ из головки дегазатора 184 первой ступени обеспечивает работу эжектора 197. Газ из дегазатора второй ступени 185 поступает в сборный трубопровод и затем в конденсатор выпара. Эжектор 196 понижает давление третьей ступени 186. После испарителя конденсат поступает в отсек 191 запаса питательной воды. Эжектор 197 понижает давление в отсеке 191. Шлам из испарителя периодически сбрасывается через циклон 190 продувки в шламовую цистерну 189. Выпар из шламовой цистерны 189 и после эжекторов 196, 197 собирается в сборный трубопровод и поступает в конденсатор 194 выпара. Конденсат выпара стекает в бак 195 и затем по необходимости пополняет растворитель и бак 193 готового раствора. Подсушенный газ из конденсатора 194 выпара отводится в отвод 149, отводящий газ из бака 35 (фиг.36).

Насос 12 питательной воды подает воду из отсека 191 последовательно на теплообменник второй ступени 185, первой ступени 184, дегазаторы 183 и 181 и затем в теплообменник 34. В теплообменнике 34 питательная вода охлаждается, вода из бака 35 нагревается. Из теплообменика 34 питательная вода подается на регулятор 11 питательной воды. Редуцированная вода отводится в отсек 191, а питательная вода в заданном количестве проходит через датчик 9 температуры, подогревается в теплообменнике 167 водой охлаждения, выходящей из ДВС 3, и поступает на трансформатор 16 тепла. При работе котла 171 вода дополнительно нагревается в теплообменнике 168.

Теплообменник 22, охладитель 13 наддува, подача 67 охлаждения, а также теплообменник третьей ступени 186 охлаждаются заборной водой. Теплообменник 22 является основным в схеме теплоотвода ТПД.

В корпусах гидрофоров 173 и 175 (а также 176 и 178) содержатся поплавки 213 и 217, клапаны 212 и 215 и дырчатые коробки 218 (фиг.37). Поплавки 213, 217 в зависимости от уровня воды взаимодействуют с клапанами 212 и 215 либо непосредственно телом, либо посредством шнуров (гибкий трос) 214 и 216. Клапаны 212 и 215 взаимодействуют с отверстиями в крышках гидрофоров 173 и 175, соединенных трубопроводами с клапанами 200 и 209 и с пневмомотором 211 мотора-редуктора 174. На вал 203 червячного редуктора 210 плотно надета на шпоночном соединении кулачная полумуфта 202, взаимодействующая (фиг.39) с клапанами 200 и 209, взаимодействующими с пружинами 201 и 208 и с пружинной муфтой 207. Пружинная муфта 207 передает вращение шестерне 206, жестко одетой на цапфу 204 пробкового крана 198, имеющей упор 205 и взаимодействующей с корпусом пробкового крана 198. Пробка пробкового крана 198 взаимодействует с пробкой пробкового крана 199 (фиг.38). Шестерня 206 взаимодействует с шестерней 222, передающей вращение посредством вала 223 на шестерню 224, взаимодействующей с шестерней 219. Шестерня 219 жестко одета на цапфу 220 пробкового крана 221. Пробковый кран 199 соединен трубопроводами с трубопроводом 32 (фиг.36) и с дырчатыми коробками 218. Пробковый кран 198 соединен трубопроводами с теплообменником 34 (фиг.36), с объемами гидрофоров 173 и 175. Пробковый кран 221 соединен трубопроводами с с объемами гидрофоров 173, 175 и с нагревателем 180. Для гидрофоров 176, 178 щелочного раствора пробковый кран 198 соединен трубопроводом с теплообменником конденсатора 194 выпара (фиг.36).

Корпус бункера 187 разделен на объемы: бункер 115 запаса, отсек 116 загрузки, два бункера 229 расхода (левый, правый) камеру 232 расхода и смеситель 235. Бункер 115 запаса закрыт люком 114 и соединяется с объемом отсека 116 загрузки клапаном 225. В объеме бункера запаса размещено сигнальное устройство, отгороженное кожухом 251 сигнального устройства и содержащее подвижную 252 и неподвижную 253 полки. В объеме отсека загрузки размещены конец шнека 227 и заслонка 255. Объем отсека 116 загрузки соединен с левым бункером 229 расхода клапаном 226, а с правым бункером 229 расхода клапаном 257. В объемах бункеров 229 расхода размещены сигнальные устройства с подвижными полками 256 и 258. Объемы бункеров 229 расхода соединены с объемом камеры 232 расхода клапанами 230 и 259. Привод клапанов 225, 226, 230, 257 и 259 идентичный и осуществляется мембранными исполнительными механизмами 254 (фиг.5, поз. 179. 310, 311, 312). Объем камеры 232 расхода соединяется с объемом смесителя 235 патрубком 231 и регулируемой заслонкой 233. Принцип действия сигнальных устройств с подвижными полками 252, 256, 258 идентичны (фиг.45).

Подвижная полка 252 имеет ось качения О1, взаимодействующую с корпусом бункер 187. Неподвижная полка 253 жестко прикреплена к корпусу бункера 187. На оси О1 жестко закреплены рычаг 264 и зубчатый сектор 260. Рычаг 264 посредством тяги 263 взаимодействует с золотником (фиг.51) 278 или 293, или 294. Зубчатый сектор 260 взаимодействует с зубчатым сектором 261, жестко укрепленным на оси О2, взаимодействующей с корпусом бункера 187. На оси О2 также жестко укреплен рычаг с грузом 262. Груз 262 взаимодействует с упорами 265, укрепленными на корпусе бункера 187. Тяга 263, рычаг 264, зубчатые секторы 260 и 261, груз 262 и упоры 265 размещены в камере, изолированной от сыпучего материала (фиг.46-48).

Регулятор 234 жестко укреплен на оси червяка 266, взаимодействующего с червячной шестерней 267. Шестерня 267 взаимодействует с корпусом 270 своей периферией и с осью 269 посредством спиральной пружины 268. Ось 269 взаимодействует с корпусом 270. На оси 269 жестко укреплены фланец 271 и заслонка 263. Заслонка приводится в движение потоком газа (фиг.49, 50).

Корпус 228 элеватора 188 соединен с объемами отсека 116 загрузки и бункера 236 элеватора. Шнек 227 взаимодействует с корпусом 228 и с валом редуктора 243, приводимого пневмомотором 244. В корпусе 228 имеются отверстия 240, соединяющие полость вращения шнека 227 и полость, образованную поддоном 241. В объеме бункера 236 содержатся плита 239, жестко укрепленная к корпусу бункера 236, стержни 238, взаимодествующие с ребрами шнека 227 и с корпусом, имеющим разделяющие прорези 237 (фиг.40-42).

Стойка 250 крепится к днищу нагревателя 180. Поплавки 245 и 249 укреплены к осям вращения шестерен 248. Шестерни 248 и 246 соединены со стойкой с возможностью вращения. Шестерни 248 взаимодействуют с шестерней 246. Шестерня 246 передает вращение валу 247 (фиг.42-44).

Корпусы золотников 278, 280, 282, 286, 293, 299 укреплены на корпусе бункера 187. Пружины 283, 297, 298, 302, 303, 305, 306 взаимодействуют с соответствующими золотниками и корпусом бункера 187. Сильфоны 275 и 276 взаимодействуют с корпусом бункера 187 и через систему приводов между собой, с краном 277 и с золотниками 280, 282, 286, 287. Клапаны 274, 290 с мембранным исполнительным механизмом, а также невозвратный клапан 284 укреплены на корпусе бункера 187 (фиг.51-53).

Бачки 292 и 295 "Выдержка времени" укреплены на мембранных исполнительных механизмах 296 и 299 соответственно. Внутренние объемы бачков 292 и 295 и полости над мембранами объединены. В объеме бачков 292 и 295 размещены сильфонные вытеснители с винтовым приводом. Фланец 271 заслонки 233 соединен приводом с регулирующим вентилем 301.

Жирные линии - трубопроводы под давлением, тонкие - без давления.

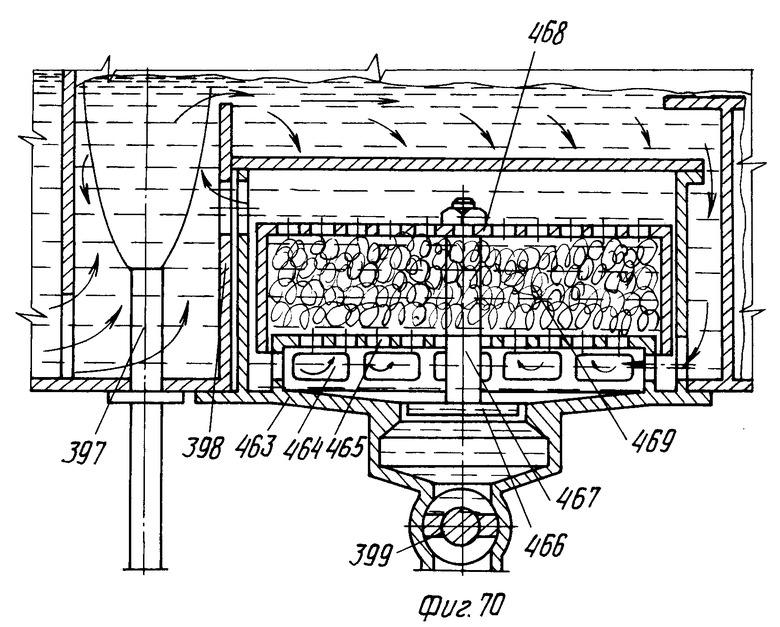

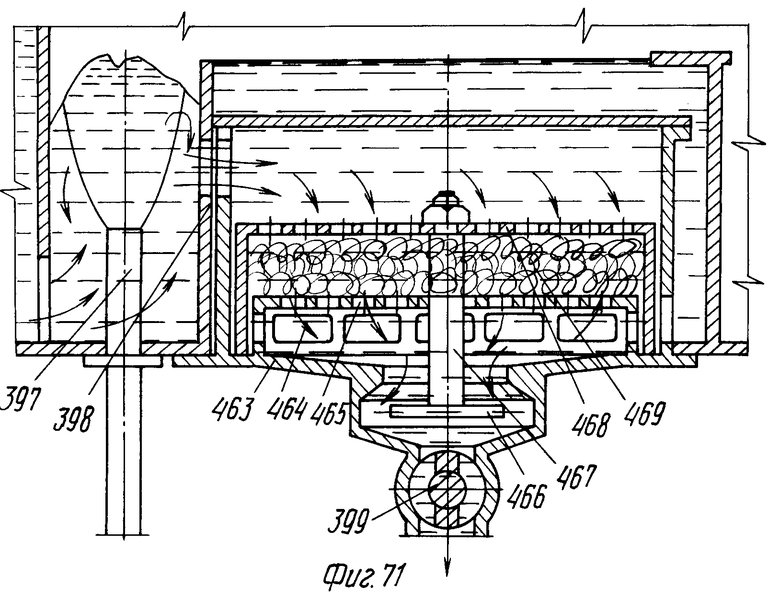

Нагреватель 180 состоит из трех полостей: полость 325 турбины, полость 323 центрифуги и полость 362 дегазации (фиг.54).

К полости 325 турбины укреплен сопловый аппарат 179, содержащий мембранный исполнительный механизм 311 и сопловые трубки 315 и 318. Мембрана механизма 311 взаимодействует с трубкой 315 и посредством пружины 310 с корпусом, в корпусе имеется штуцерное соединение (штуцер 319). Экран 312, укрепленный на трубке, предохраняет мембрану механизма 311, от агрессивных газов. Трубка 315 имеет возможность возвратно-поступательного движения относительно детали 314 и трубки 318. Деталь 314, укрепленная в корпусе, имеет отверстия 320, которые при максимальном подъеме трубки 315 совмещаются с отверстиями 321 трубки 315 либо перекрываются при опускании трубки 315. К патрубку (детали 314) газ подводится по трубопроводу 32. По трубопроводу 316 газ подается на пневмомотор 244.

Перегородка 317 может крепиться неподвижно либо перемещаться как заслонка для регулирования, может быть сплошной либо с отверстиями. Резьбовое соединение трубки 318 обеспечивает достаточное уплотнение между полостями 323 и 325. В турбинной полости 325 размещены ротор турбины 328 с лопастями 327 и лопатки 326 статора. Ротор вращается на оси 331 с осевым каналом 332, соединенным трубопроводом с пробковым краном 335 и имеющим отверстия 333. Конец оси 331 выполнен в форме обтекателя 334. Отбойное кольцо крепится к корпусу 180. Ротор турбины 328 приводит во вращение центрифугу 329, имеющую отверстия 330. Вентилятор 324 укреплен на образующей центрифуги 329. Деталь 357 укреплена на днище полости 325 и имеет каналы, сообщающиеся с трубкой 318, внутренней полостью центрифуги 329 и посредством трубки 356 с полостью 362 дегазации. Поплавковый регулятор уровня взаимодействует с пробковым краном 335 посредством вала 247.

В полости дегазатора размещены подпружиненный сильфон 337, левый, правый клапаны 347, теплообменник 353, бачок 344, укрепленный к корпусу с поплавком 343 и регулирующим вентилем 345, сосуд 348, взаимодействующий стержнем 349, имеющим отверстия 350, с деталью 352, укрепленной к корпусу и имеющей канал 351, деталь 355 с каналом, укрепленную к корпусу. К корпусу полости 362 укреплены головка дегазатора 340 с размещеным внутри разгруженным клапаном 341 и теплообменник 342, клапан 359, взаимодействующий со стержнем-золотником 354 и с корпусом посредством пружины 360 и регулирующей гайкой 361. В полостях 323 и 362, соединенных как сообщающиеся сосуды, содержится вода 358. Сильфон 357 посредством пружины и регулирующих винтов 339 взаимодействует с корпусом, а посредством регулирующих винтов 346 взаимодействует с клапанами 347. Теплообменник соединен с каналом детали 355 и посредством клапанов 346 с подводом раствора щелочи (подачей 336). Разгруженный клапан 341 взаимодействует с поплавком 343. Сосуд 348 взаимодействует с пружиной 360 посредством стержня 349, золотника 354 и клапана 359.

Испаритель содержит нейтрализатор 182, дегазатор 183, три ступени 184, 185, 186 испарителя и отсек 31 питательной воды (фиг.55).

В полости нейтрализатора 183 размещены смеситель 363 и тарелки 364. Полость нейтрализатора 182 сообщается с объемом дегазатора 183 посредством жалюзей 365. Смеситель 363 соединен посредством трубопроводов с каналами деталей 352, 355 и клапана 359. В объеме дегазатора 183 размещены теплообменник 374, коробка 375 с перегородками, сборник 402 конденсата, уголок 376, укрепленный плотно к корпусу дегазатора 183, дырчатый лист (сетка) 391, вентиль 392, взаимодействующий с корпусом дегазатора 183 и сообщащий объем дегазатора 183 с объемом испарителя (ступенью 184). Водомерное стекло 366 сообщается с корпусом дегазатора 183. Сверху к корпусу дегазатора укреплена головка дегазатора 368 с размещенными внутри: разгруженным клапаном 369, теплообменником 370 и бачком 372, с размещенным внутри его поплавком 371. Разгруженный клапан 369 взаимодействует с поплавком 371. Бачок 372 соединен посредством регулирующего вентиля 373 и трубки с емкостью, образованной между уголком 376 и корпусом дегазатора 183.

Сборник 402 конденсата сообщается с объемом испарителя (ступенью 185) посредством регулятора 405 уровня и трубки 397. В объеме испарителя первой ступени 184 размещены теплообменник 383, расположенный над сборником конденсата. Внутри сборника конденсата первой ступени размещен регулятор уровня, содержащий разгруженный клапан 395, взаимодействующий с поплавком. Разгруженный клапан 395 сообщает объем сборника конденсата первой ступени с объемом сборника конденсата второй ступени. Фильтр 393 укреплен к днищу испарителя (ступени 184). Продувочный вентиль 394, укрепленный к днищу ступени 184, сообщает посредством трубопровода полость под фильтром 393 с циклоном 190 продувки. Разгруженный клапан 396, взаимодействующий с поплавком, сообщает водяной объем испарителя первой ступени 184 с водяным объемом испарителя второй ступени 185. В объеме испарителя второй ступени 185 размещены теплообменник, идентичный теплообменнику 383, сборник конденсата с размещенным внутри его разгруженным клапаном 400, взаимодействующим с поплавком, отстойник с перегородкой 398, размещенный в водяной полости второй ступени 185 испарителя, вентиль 399 продувки отстоя, соединенный трубопроводом с циклоном 190 продувки, разгруженный клапан 401, взаимодействующий с поплавком и сообщающий водяной объем второй ступени 185 испарителя с водяным объемом третьей ступени 186 испарителя. Сверху к корпусам испарителей (ступеням 184 и 185) укреплены идентичные головки 377 и 384 дегазации, внутри которых соответственно размещены: разгруженные клапаны 378 и 386, взаимодействующие с поплавками 380 и 388, размещенными в бачках 381 и 389 теплообменников 379 и 387. Регулирующие вентили 382 и 385 сообщают объемы бачков 381 и 389 с объемами испарителей (ступенями 184 и 185). Головка 384 дегазатора соединена со сборной трубой конденсата 194 выпара.

В объеме испарителя третьей ступени 186 размещены теплообменник 390, сборник конденсата, сообщающийся со сборником конденсата второй ступени 185 и с отсеком 31 питательной воды по принципу гидрозатвора, дырчатый лист (сетка) 403, тарелки 404. Нижняя полость с тарелки 404 сообщается посредством трубопровода со шламовой цистерной 189 по принципу гидрозатвора. Сверху к корпусу испарителя третьей ступени укреплен всасывающей стороной эжектор 196, соединенный посредством трубопроводов с головками дегазации 340 и 368, а нагнетательной стороной со сборной трубой конденсатора 194 выпара.

В объеме отсека 31 питательной воды размещен поплавок 405 регулятора уровня. Водяной объем отсека 31 содинен со всасывающей стороной насоса 12 питательной воды. Сверху к корпусу 191 отсека 31 укреплен всасывающей стороной эжектор 197, сообщающийся трубопроводами с головкой 377 дегазации и со сборной трубой конденсатора 194 выпара.

Тормозное устройство 1 содержит пакет вихревых трубок 406 с золотником 407, взаимодействующим с мембранным исполнительным механизмом 408 и с регулирующим винтом 410 посредством пружины 409. Золотник 407 и мембранный исполнительный механизм посредством трубопроводов сообщаются с объемом ресивера 2 наддува. Пакет вихревых трубок 406 стороной холодного воздуха посредством трубопровода 26 сообщается со всасывающей стороной (либо с одной из первых ступеней) турбокомпрессора 27 наддува (фиг.56).

В корпусе 411 размещены вихревые трубки 406 и золотник 407, сообщающий объем ресивера 2 каналы 413. Каналы 413 делят пакет вихревых трубок 406 на три группы I, II, III. Золотник имеет зубчатый венец 412, взаимодействующий с зубчатым венцом 414 рычага 416. Рычаг 416 укреплен на оси вращения к корпусу 411 и взаимодействует с толкателем 415 мембраны механизма 408 посредством пружины 409 и регулирующего винта 410 с корпусом 411 (фиг.57).

На оси корпуса шибера 15 стержнями 422 укреплена деталь 419. Ось 421 пластины 418 взаимодействует с деталью 419 и с корпусом шибера 15. На оси 421 укреплены также внутренний конец спиральной пружины 425 и поводок 420. Спиральная пружина 425 (фиг.49 и 50) взаимодействует посредством червячной шестерни с червяком 424, регулирующим натяжение пружины 425. Червяк 424 взаимодействует с корпусом 423, укрепленным на корпусе шибера 15. Поводки 420 взаимодействуют с согласующим кольцом 417 (фиг.58-60).

Вытяжной вентилятор 426 находится в машинном отделении в районе максимального скопления испарений и теплого воздуха, выделяемого ТПД. Нагнетательной стороной вентилятор 426 посредством воздуховода сообщается с полостью, образованной между корпусом 408 датчика 9 температуры и кожухом 429 и затем посредством воздуховода сообщается с соплом трубы 428, размещенным в корпусе эжектора 427. Эжектор 427 всасывающей стороной сообщается посредством трубопроводов с баком 35 и с конденсатором 194 выпара. Нагнетательной стороной эжектор 427 сообщается с атмосферой посредством дымовой трубы (фиг.61).

Ротор редуктора 28 жестко и соосно укреплен на оси роторов (ПГТУ 21 и 27), а также имеется возможность подключения разобщительной муфты (не показана). Роторы синхронного генератора 6 и асинхронного двигателя 7 соединены жестко и соосно между собой, а также к фланцам отбора мощности ДВС 3 и потребителя (гребному вниту) либо непосредственно, либо через разобщительные муфты. Фазная обмотка 431 ротора редуктора 28 электрически соединена с первичной обмоткой 433 трансформатора 432 по схеме токового трансформатора и затем со статорной обмоткой асинхронного двигателя 7. Статорная обмотка синхронного генератора 6 электрически соединена со статорной обмоткой 430 редуктора 28 (фиг.62).

Распределитель 20 нагрузки содержит вторичную обмотку 445 трансформатора 432, подключенную началами обмотки к выпрямителю 435 и концами к задатчику, содержащему трехпозиционный скользящий контакт 446, электрически взаимодействующий с сопротивлениями 447, исполнительный механизм, содержащий мембрану, взаимодействующую посредством якоря 437 с электромагнитной катушкой 436, посредством пружины 449 с регулирующим винтом 450 и посредством привода 448 с трехпозиционным скользящим контактом 446, изодром, содержащий сопротивления 447, движок 442 скользящих контактов, электрически взаимодействующий с сопротивлениями 447 и подключенный через выпрямитель 441 к катушке 436 электромагнита.

Мембранный исполнительный механизм 434 посредством трубопровода сообщается с нагнетательной стороной турбокомпрессора 27. Выпрямитель 435 электрически соединен с роторной обмоткой 443 синхронного генератора 6 и со схемой подмагничивания от источника постояннго тока. Движок 442 электрически соединен с фазной обмоткой 444 ротора асинхронного двигателя 7. На схеме все роторные обмотки подключены через скользящие контакты.

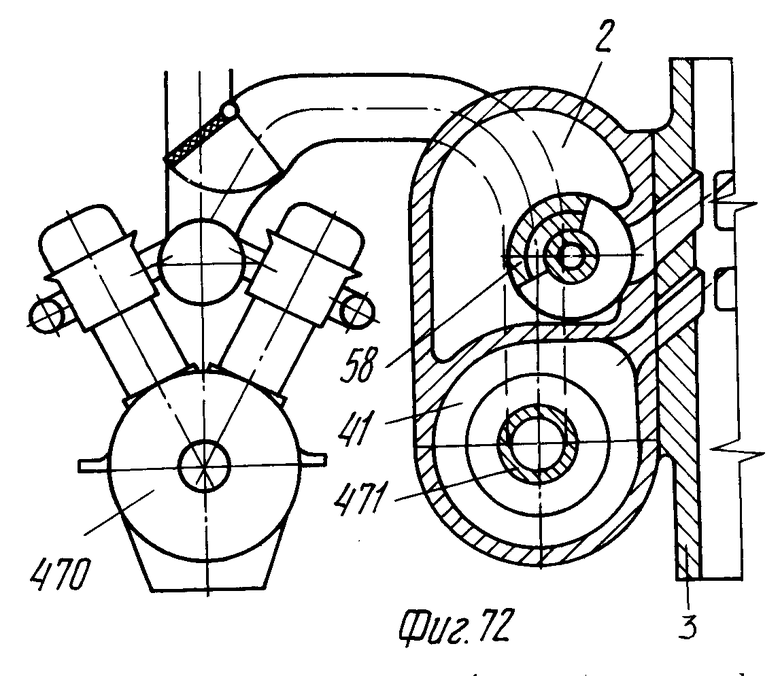

На фиг. 1 показана схема турбопоршневого двигателя (ТПД), содержащего двухтактный крейцкопфный двигатель внутреннего сгорания (ДВС) 3, трансформатор 16 тепла (ТТ) и парогазовую турбоустановку (ПГТУ 21, 27). Полезная мощность ПГТУ посредством редуктора, снижающего частоту вращения роторов ПГТУ до частоты вращения коленчатого вала ДВС, передается на вал отбора мощности для привода потребителя (гребного винта). На схеме показана электромашинная установка, содержащая синхронный генератор 6, асинхронный двигатель 7 и асинхронный преобразователь частоты (редуктор 28).

Работа ДВС 3 и ПГТУ (21, 27) в агрегате ТПД взаимосвязана как пневматически (общий выпускной тракт и система наддува), так и электрически (гидравлически при использовании гидроредуктора) ПГТУ обеспечивает ДВС воздухом наддува с параметрами, необходимыми для заданной нагрузки, ДВС обеспечивает ПГТУ теплом отходящей охлаждающей воды и энергией выпускных газов. Тепло охлаждающей воды и энергия выпускных газов в ТТ 16 преобразуется в тепловую энергию парогазовой смеси, совершающую полезную работу на лопатках турбины 21. В ДВС 3 с целью повышения цилиндровой мощности и эффективности как самого ДВС, так и агрегатной мощности и эффективности ТПД, задействована нижняя (подпоршневая) полость цилиндра, работающая как воздушная машина по двухтактному циклу с подводом тепла в процессе расширения и с отводом тепла в процессе сжатия, при этом часть теплового воздуха в конце процесса расширения отбирается в камеру 41 продувки, а объем нижней полости цилиндра пополняется холодным воздухом наддува. Теплый воздух из камеры продувки используется для продувки верхней (надпоршневой) полости цилиндра в процессе газообмена, что дает возможность уменьшить коэффициент продувки и снизить потребляемую мощность турбокомпрессора 27, повысить температурный потенциал выпускных газов. С целью предохранения лопаток турбины 21 от эрозионного износа в газовый тракт включен циклонный сепаратор 14. Шибер 15, включенный в газовый тракт, дает возможность, изменяя давление и температуру выпускных газов в коллекторе 8, ухудшать характеристики дизельного цикла и улучшать характеристики тепловой работы нижней полости цилиндра, ТТ 16 и турбины 21, т.е. смещать функции ДВС к функциям газогенератора, выбирая лучшие показатели агрегатной мощности и эффективности ТПД в зависимости от заданной нагрузки. В объеме ТТ 16 размещены спираль 17 трубопровода с соплом 18, диффузор и полость пароперегревателя 19. Витки спирали 17 трубопровода представляют прямоточный водогрейный котел. Сопло 18 переменного сечения, при этом сечение изменяется в зависимости от давления, создаваемого в витках спирали 17. Подача и производительность питательного насоса 12 рассчитаны на максимальную нагрузку ТПД плюс дополнительная энергия от вспомогательного источника тепла (например, от парового котла). Регулятор 11 питательной воды изменяет давление и подачу в зависимости от температуры выпускных газов и температуры питательной воды, воздействующих на датчик 9 температуры. Питательная вода нагревается в витках спирали 17 до энтальпии, обеспечивающей максимальную эжекцию газа потоком испаряющейся воды, истекающей на высокой скорости из сопла 18. В пароперегревателе пар, смешиваясь с горячими газами, турбулентно затормаживается и перегревается. На лопатках турбины 21 паро-газовая смесь, идеально перемешваясь, совершает работу расширения, при этом пар, соединяясь с различными кислотными соединениями, находящимися в продуктах сгораниях, повышает водородный показатель рН до значений, близких к нейтральному рН 7 в зависимости от щелочности питательной воды. С целью повышения мощности турбины 21, а также для снижения выброса кислотных соединений в атмосферу паро-газовая смесь на выходе из последней ступени турбины попадает под холодную струю дробящихся капель воды. Пар, конденсируясь до туманообразного состояния, резко уменьшается в объеме, и давление уменьшается, причем падение давления, зависящего от процентного содержания пара в парогазовой смеси, вызывает ускорение движения потока воды, конденсации и газа. Этот поток сжимается в струю газожидкостной эмульсии в зоне 24 конденсации и приводит во вращение турбонасос 25. Вода и конденсат на лопатках турбины 141 сливаются в общую массу и направляются в бак 35. Газ на лопатках сначала изотермически сжимается, а затем на выходе с лопаток расширяется и отводится в атмосферу. Центробежный насос 142 турбонасоса 25 обеспечивает подачу воды из бака 35 через водоводяной холодильник (теплообменник 22) на распылитель 23. Температура воды, циркулирующей по контуру: бак 35, теплообменник 22, распылитель 23, зона 24 конденсации, не превышает температуру отложения солей, что дает возможность поддерживать уровень воды в баке 35, осуществляя подпитку забортной водой через распылитель 23. Турбокомпрессор 27 сжимает атмосферный воздух и через водовоздушный охладитель 13 нагнетает его в ресивер 2 наддува. При повышении давления в ресивере выше заданных значений возух поступает на тормозное устройство 1, где разделяется на два потока - теплый, сбрасываемый в атмосферу (или отводящийся на бытовые нужды), и холодный, направляемый к первым ступеням турбокомпрессора 21 (или в рефрижераторную камеру). С помощью распределителя 20 нагрузки давление в ресивере 2 поддерживается в соответствии с заданной нагрузкой на ТПД. При повышении давления в ресивере 2 мощность редуктора 28 увеличивается и частота вращения ротора ПГТУ снижается; при уменьшении давления в ресивере 2 мощность редуктора 28 уменьшается и частота вращения ротора ПГТУ увеличивается. Вода, содержащаяся в баке 35, имеет сложный химический состав из накипеобразующих и растворимых солей, вносимых с водой подпитки и из различных кислотных соединений продуктов сгорания, поступающих с конденсатом, поэтому для подачи в ТТ 16 непригодна. Вода из бака 35 через систему 36 водоподачи в количестве, зависимом от нагрузки ТПД, направляется на теплохимическую обработку в нагреватель 30 (испаритель) и после конденсации пара содержится в отсеке 31 питательной воды.

Насос 12 из отсека 31 подает питательную воду через нагреватель 30 и теплообменник 34 в цикл. В теплообменнике 34 питательная вода охлаждается до температуры воды, содержащейся в баке 35. Вода из бака 35 нагревается до температуры воды, выходящей из теплообменников нагревателя 30. Работа нагревателя 30 обеспечивается теплом газа, отводящего из циклонного сепаратора 14 отсепарированные твердые частицы продуктов сгорания. С целью максимального удаления накипеобразующих и растворимых солей из воды, поступающей в нагреватель 30, горючий газ предварительно смешивается с гранулами сыпучего материала в смесителе бункера 29 и, нагревая его, вносит на большой скорости в нагреватель 30. При непосредственном контакте нагретых гранул с водой накипеобразующие и растворимые соли откладываются на поверхности гранул. Из нагрвателя 30 гранулы попадают под механическую обработку трением, очищаются от накипи и снова направляются в бункер 29. После нагревателя вода, насыщенная кислотными соединениями, определяющими температуру насыщения, и нагретая до температуры насыщения, поступает на нейтрализацию щелочным раствором с одновременной дегазацией в отсеках (182, 183). Затем в последующих ступенях испарителей вода частично испаряется и дегазируется. Неиспарившаяся часть воды отводится в шламовую цистерну. Конденсат из предыдущей ступени испарителя поступает в последующую, где подвергается дегазации и пополняется конденсатом. После последней ступени испарителя конденсат отводится в отсек 31 питательной воды.

Таким образом тепло отходящей охлаждающей воды и энергия выпускных газов ДВС 3 максимально используются для генерации в ТТ 16 газопарового рабочего тела для последующей работы расширения в турбине 21.

Газовый и паровой циклы могут быть объединены в газопаровом цикле (рабочим телом такого цикла является парогазовая смесь, состоящая из продуктов сгорания и водяного пара). В парогазовых установках впрыск воды перед турбиной приводит к снижению температуры газов и одновременно к увеличению энтальпии рабочего тела, так как удельная энтальпия воды больше, чем у продуктов сгорания.

Двухтактный крейцкопфный двигатель внутреннего сгорания (ДВС) 3 (фиг. 2-4) может работать с газообменом цилиндра по поперечной или петлевой щелевых продувках с золотником выпуска газов.

Малооборотный двигатель (МОД) с прямоточно клапанной продувкой. Поршень 51 монолитный с весом, обеспечивающим заданные инерционные усилия при возвратно-поступательном движении. При нахождении поршня 51 в ВМТ нижняя полость цилиндра посредством окон 48 наддува сообщается с ресивером 2 наддува и давление в нижней полости выравнивается до давления в ресивере 2. Нижняя полость цилиндра (НПЦ) клапана 52 и 59 сообщается с объемами: полости нижней крышки 53, теплообменников 62, 60, зарубашечного пространства 57, коллектора 8 и воздуховода 56. При движении поршня 51 от ВМТ к НМТ воздух в НПЦ сжимается и вытесняется в объемы (53, 62, 60, 57 и 56) при этом поршень 51 пневматически взаимодействует с массами цилиндра ДВС 3, ГТУ 21, 27 и ТТ 16, жестко укрепленными на блоке цилиндров ДВС 3 (фиг.4). При движении поршня 51 от ВМТ к НМТ работа расширения продуктов сгорания передается на сообщение ускорения движения возвратно-поступательно движущимся массам: поршня, штока, крейцкопфа, шатуна; сжатие воздуха в НПЦ и передаче полезной работы вращения на коленчатый вал ДВС 3. При движении поршня 51 от НМТ к ВМТ давление сжатого воздуха в НПЦ уменьшает усилие, передаваемое от коленчатого вала двигателя через шатун, крейцкопф и шток на сообщение ускоренного движения возвратно-поступательно движущимся массам и на сжатие свежего заряда в дизельном цикле.

На фиг.5 совмещены: диаграмма дизельного цикла - gд.ц.; диаграмма нижней полости цилиндра - д.н.п. и диаграмма инерционных усилий возвратно-поступательно движущихся масс - C1, D1 в осях P-v при заданной частоте вращения коленчатого вала - n об/мин. Рнадд соответствует давлению в НПЦ в начале сжатия, Рвып. - среднее давление газов в выпускном коллекторе 8. Ратм. - давление наружного воздуха; АВ - вес шатуна крейцкопфа, штока и поршня 51. Из диаграмм фиг. 5 следует, что при изменении нагрузки двигателя следует соответственно изменять максимальное давление цикла Pz, давление начала сжатия Рнадд. в НПЦ и частоту вращения коленчатого вала n об/мин для изменения инерционных сил C1D1.

На фиг. 6 показаны диаграммы движущих сил в осях Рдв - ϕо Рдв.1 - при постоянном давлении в НПЦ, равном атмосферному (тонкая линия); Рдв.3- при работе сжатия с начальным давлением, равным Рнадд. (жирная линия); Рдв.2 - при облегченном поршне 51 с начальным давлением в НПЦ, равным Рнадд. Из сравнения диаграмм Рдв.1 и Рдв.3 следует, что с повышением далвения Рнадд. и увеличением веса поршня значения движущей силы как положительных в процессе расширения продуктов сгорания, так и отрицательных в процессе сжатия свежего заряда уменьшаются и уменьшается значение Рдв - при максимальном давлении цикла Рz. При дальнейшем повышении давления в НПЦ может быть вызвано многократное прохождение Рдвчерез нулевое значение, что вызывается и уменьшением веса поршня (штриховая линия - знаки "плюс", "минус").

Прохождение Рдв через нулевое значение вызывает жесткие ударные нагрузки в подшипниках шатуна, что ограничивает возможность повышения давления Рнадд в НПЦ без повышения веса поршня 51. Повышение веса поршня вызывает необходимость увеличения веса и габаритов деталей блока цилиндров, пневматически взаимодействующих с поршнем. Основной эффект от увеличения веса поршня и повышенного давления работы сжатия НПЦ - это снижение нагрузки на шток, шатун, коленчатый вал и фундаментную раму двигателя, в значительной степени снижает потери на трение в подшипниках шатуна и в параллелях крейцкопфа, а также появляется возможность уменьшить число компрессионных колец поршня 51 без ухудшения компрессии.

Снижение нагрузки на шток, шатун, коленчатый вал и фундаментную раму дает возможность уменьшить их вес, что компенсирует увеличение веса поршня и взаимодействующих с ним масс цилиндра. Кроме того уменьшение веса движущихся деталей (шток, шатун, коленчатый вал) также уменьшит нагрузку на подшипники. Давление в НПЦ может поддерживаться постоянным для заданного режима работы ДВС, для чего необходимо сообщить между собой объемы НПЦ всех цилиндров, при этом перетекающий из НПЦ одного цилиндра в НПЦ другого цилиндра сжатый воздух важно использовать как для охлаждения поршней, так и для дальнейшего повышения мощности и эффективности ДВС, используя принцип действия двигателя Стирлинг.

Тепловая работа НПЦ одного цилиндра совершается практически независимо от работы НПЦ другого цилиндра, причем тепловая работа во многом напоминает работу двигателя Стирлинг, имея при этом существенные отличия, вызванные тем, что один и тот же поршень выполняет функции как рабочего поршня, так и поршня вытеснителя, что вызывает необходимость введения клапанов 52 и 59 для обеспечивания циркуляции воздуха по контуру: НПЦ, полость крышки 53, теплообменники 62, 60, зарубашечное пространство 57, воздуховод 56, НПЦ. Влияние пружин клапанов 52 и 59 на увеличение аэродинамического сопротивления воздуху может быть сведено к минимуму, используя тело штока поршня 51 для открытия клапана 52 и механический привод от распределительного вала 40 для открытия и закрытия клапанов 59 (фиг.66, 67), при этом впускные окна, перекрываемые клапанами 59, могут иметь большую суммарную площадь сечения (показано штриховой линией на фиг.3).

Воздух наддува, сжатый и нагретый в компрессоре 27, пройдя охладитель 13 воздуха, теряет значительную часть влаги, поступившей в турбокомпрессор 27 из атмосферы. При этом оставшаяся часть влаги будет содержаться практически в постоянном процентном отношении к воздуху независимо от влажности атмосферного воздуха. Оставшаяся часть влаги будет находиться в перегретом парообразном состоянии со свойствами, близкими свойствам идеального газа, т. е. конденсация и испарение оставшейся в воздухе влаги в процесе работы НПЦ практического влияния не окажет.

В ВМТ (фиг.3) давление в НПЦ равно давлению наддува в ресивере 2. При движении поршня 51 к НМТ воздух начинает сжиматься и вытесняться через клапан 52 и полость крышки 53 в объем теплообменника 62, влияние теплообменника 61 из-за небольшой площади теплообмена незначительно. Скорость потока воздуха зависит от угла поворота мотыля коленчатого вала, что оказывает влияние на турбулентное завихрение воздуха и теплообмен в оребрении 63. Дальнейшая скорость потока воздуха будет находиться в зависимости от перепада температур в теплообменнике 60 (при равных объеме и площади поверхности теплообмена теплообменника 60). На фиг.2 теплообмен обеспечивается водой охлаждения, прошедшей теплообменники 62, 61, и зависит от температуры воды на выходе из теплоомбенника 61. В зарубашечном пространстве 57 коллектора 8 воздух нагревается и расширяется, то же самое будет наблюдаться и в воздуховоде 56, где сжатие будет сопровождатья притоком тепла от коллектора 8, тем более, что при закрытом клапане 59 воздуховод 56 является тупиковым. С повышением температуры коллектора 8 циркуляция воздуха через зарубашечное пространство 57 будет уменьшаться, т.е. высокая температура коллектора 8 будет создавать тепловой затвор для вновь поступающего охлажденного воздуха.

При равенстве рабочего объема НПЦ (т.е. объема от начала сжатия совершаемого поршнем 51 до прихода в НМТ) и объемов: полости нижней крышки 53, теплообменников 62, 60, зарубашечного пространства 57 и возодуховода 56, воздух в конце сжатия сконцентрируется в большей массе в теплообменнике 62, затем в теплообменнике 60, в полости нижней крышки 53 и с наименьшей массой в воздуховоде 56 и зарубашечном пространстве 57. Степень сжатия будет несколько превышать ε = 2. На фиг. 3 вода в теплообменник подается из верхней крышки 47 с температурой 110-130оС (при высокотемпературном охлаждении). К концу сжатия массовое содержание воздуха в теплообменнике 60 становится меньшим, чем на фиг.2, что вызывает несколько большее превышение степени сжатия (ε ≃ 2,2).

На фиг. 4 в теплообменник 60 подается горячий воздух наддува, сжатый в турбокомпрессоре 27 (с температурой 450оС и выше), что в большей степени вызывает перераспределение масс воздуха по объемам в зависимости от температуры теплоомбена, и степень сжатия ε значительно возрастает (до 3 и выше) (значения степени сжатия в скобках даются для примера). В момент начала движения поршня 51 от НМТ к ВМТ клапан 52 закрывается, а клапан 59 открывается вследствие падения давления в НПЦ воздух, охлажденный в теплообменнике 62, начинает расширяться и через теплообменник 60, зарубашечное пространство 57 воздуховод 56 перетекает в НПЦ и пополняет расширяющийся воздух в объеме НПЦ. В зависимости от температуры теплообмена в теплообменнике 60 воздух в зарубашечное пространство 57 поступает с различной температурой, что обуславливает интенсивность теплообмена и температуру воздуха, поступающего в объем НПЦ, а также оказывает влияние и на температуру выпускных газов, омывающих коллектор 8. С повышением температуры воздуха после теплообменника 60 теплообмен в зарубашечном пространстве 57 ухудшается из-за уменьшения теплоперепада, воздух нагревается до более высокой температуры, а выпускные газы охолаждаются в меньшей степени. По мере перемещения поршня 51 к ВМТ воздух в объеме теплообменника 62 вследствие расширения переоохлаждается. Температура воздуха в теплообменике 62 к концу расширения может опускаться до отрицательных значений (например, от интенсивности и температуры охлаждающей воды, а также от конструкции и применяемого металла оребрения 63).

При открытии поршнем 51 продувочных окон 49 часть теплого воздуха из НПЦ заполняет объем продувочной камеры 41, давление в НПЦ падает (фиг.5), что вызывает увеличение притока теплого воздуха через клапан 59. При открытии окон 48 наддува объем ресивера 2 сообщается с объемами НПЦ и с объемами: полости нижней крышки 53, теплообменинков 62, 60, пространства 57, воздуховода 56, и давление выравнивается до Рнадд. Таким образом процесс расширения в объеме НПЦ до момента открытия окон 48 наддува сопровождается притоком тепла от коллектора 8, и температура воздуха, заполняющего объем камеры продувки, зависит от температуры воздуха, поступающего в НПЦ через клапан 59. Отбор теплого воздуха в обоъеме камеры продувки и следующее затем пополнение НПЦ холодным воздухом наддува дает возможность рассматривтаь работу НПЦ, как работу двухтактного двигателя с внешним подводом тепла. Но учитывая конечный объем камеры 41 продувки и давление в ней к моменту открытия окон 49, теплообмен с увеличением температуры поступающего воздуха через клапан 59 увеличивается, а массообмен уменьшается. Кроме того, в зависимости от интенсивности отвода тепла в теплообменике 62 к концу расширения изменяется мертвый объем холодного воздуха, что влияет на массовое содержание воздуха к началу сжатия в объеме НПЦ и сообщающихся с ним объемах.

При движении поршня 51 от ВМТ к НМТ сжатие начинается после перекрытия окон 48 наддува либо поршнем 51, либо золотником 58. При этом сжатие сопровождается вытеснением воздуха в объем камеры 41 продувки через окна 49 и в объемы теплообмеников 61, 62, 60, пространства 57, воздуховода 56 через клапан 52. После перекрытия окон 49 поршенм 51 вытеснение воздуха из объема НПЦ будет происходить только через клапан 52, расширение же воздуха при движении поршня 51 от НМТ к ВМТ с полезной работой поступающего через клапан 59 теплого воздуха будет происходить до момента перекрытия окон 49. Период сжатия-вытеснения с теплоотводом с момента перекрытия окон 49 и расширения с подводом тепла с притекающим воздухом до открытия окон 49 можно рассматривать как работу двигателя Стирлинг, рабочим телом которого является воздух. С уменьшением частоты вращения от 400 до 125 об/мин эффективный КПД ηе возрастает от 30 до 45%.

Дальнейшее снижение частоты вращения, например, до 60 об/мин, должно также повысить эффективный КПД.

Влияние продольной теплопроводности стенки цилиндра для больших объемов НПЦ будет значительно меньше. В ДВС 3 влияние температуры тела поршня 51, переносящем тепло дизельного цикла из верхней полости в НПЦ, может оказывать значительное влияние как на процесс сжатия-вытеснения, так и на процесс расширения. Так повышение температуры тела поршня 51 увеличит отрицательную работу сжатия и положительную работу расширения. Конвективный теплообмен и тепловое излучение - имеют место у всех тепловых двигателей. В предлагаемом ТПД для повышения мощности и экономичности ДВС 3 необходимо максимально использовать тепловую энергию выпускных газов в тепловой работе НПЦ, а тепловая работа НПЦ дает возможность повысить температурный потенциал выпускных газов.

Температурный потенциал теплообменников и несовершенство процессов регенерации имеют место в тепловой работе НПЦ ДВС 3. Графики циклических изменений температур рабочего тела в полостях расширения и сжатия в регенеративном адиабатном цикле показывают изменение температур воздуха в объеме теплообменника 62 (ТС) и в объеме зарубашечного пространства 57 (ТЕ), при этом необходимо учесть, что 240о поворота коленчатого вала на графике соответствует НМТ поршня 51, т.е. максимальные температуры в теплообменнике 62 и пространстве 57 развиваются в конце сжатия, а минимальные в конце расширения (на графике 60о). При повышении среднего давления цикла увеличивается эффективная мощность двигателя при неизменяющейся степени сжатия ε≥ 2,0-2,5, следовательно повышение давления наддува, т.е. давления начала сжатия в НПЦ, дает возможность значительно повысить эффективную цилиндровую мощность ДВС 3.

При движении поршня 51 к НМТ после перекрытия продувочных окон 49 в процессе сжатия воздуха в объеме НПЦ температура возрастает, что вызывает дополнительное повшыение давления и, как следствие, увеличивает работу сжатия.

Для уменьшения работы сжатия в момент перекрытия продувочных окон 49 в объем НПЦ подается мелкораздробленная порция холодной воды. Уменьшение объема охлаждаемого воздуха зависит от: температуры воздуха в объеме НПЦ, температуры и количества разбрызгиваемой воды, от качества дробления капель, от равномерности распределения капель по объему НПЦ. В нижней части объема теплообменника 62 имеется полость водосборника 64, в которой содержится вода. К нижней точке полости водосборника 64 крепится нагнетатель 65 (фиг. 8-10). В корпусе нагнетателя размещен клапан 74, прижимаемый пружиной 75 к детали 73 с клапанным гнездом. Натяжение пружины 75 регулируется деталью 76. Клапан 74 открывается тогда, когда давление над клапаном превысит давление под клапаном плюс натяжение пружины 75. Деталь 76 является также направляющей как для клапана 74, так и для поплавка 77 с иглой 79. Высота подъема поплавка 77 и максимальное количество воды в объеме корпуса нагнетателя 65 регулируются штуцером 80 с посадочным гнездом для иглы 79. При вворачивании штуцера 80 в корпусе нагнетателя 65 поплавок 77 поднимается и повышается уровень и количество воды в объеме корпуса нагнетателя 65. При выворачивании штуцера 80, наоборот, поплавок 77 открывает игольчатый клапан при меньшем уровне и лишняя вода сбрасывается. Корпус нагнетателя 65 сообщен с корпусом распылителя 54 посредством трубки, соединяющей штуцера 78 и 71. Плунжер 70 давлением воздуха из объема НПЦ и пружиной 69 плотно прижат гладкой торцовой поверхностью к регулирующему винту 72, делящей торцовую поверхность плунжера 70 на две площади: внутреннюю и внешнюю. В конце сжатия, когда нарастание давления прекращается, клапан 74 плотно закрывается. Давлению, создавшемуся в корпусе нагнетателя 65, противодействует давление объема НПЦ (межкольцевых пространств поршня 51 фиг.2) и натяжение пружины 69. Натяжение пружины 69 изменяется регулирующим винтом 72. К концу процесса расширения, в момент, когда давление нагнетателя 65 превысит давление в НПЦ и натяжение пружины 69, плунжер 70 сдвигается, а через образовавшийся зазор давление распространяется на всю торцовую площадь плунжера 70 и на сетку колпака 68. Плунжер перемещается к объему НПЦ, при этом вода, нагнетаемая из корпуса нагнетателя 65, разбрызгивается в объем НПЦ. Дробление воды и факел разбрызгивания зависят от диаметра и количества отверстий в сетке колпака 68, а также от количества растворенного (и мелкопузырькового) воздуха, смешивающегося с водой в процессе вихревого (турбулентного) охлаждения в оребрении 63 теплообменника 62. Преждевременная подача воды, т.е. еще в процессе расширения при подходе поршня 51 к ВМТ, вызовет уменьшение давления в объеме НПЦ и дополнительный приток теплого воздуха через клапаны 59, что увеличит тепловые потери. Чтобы подача воды происходила в нужный момент, при движении поршня 51 к НМТ вводится отсечка начала подачи. На фиг. 8, 9 схематично показан клапан отсечки, приводимый кулачной шайбой распределительного вала 40. Подача воды в объем НПЦ прекращается, когда давление в объеме НПЦ и натяжение пружины 69 пересиливают давление нагнетателя 65. Плунжер 70 перемещается к регулирующему винту 72 и плотно прижимается к нему.

При подаче холодной воды в объем НПЦ давление воздуха уменьшается и политропа сжатия принимает более пологий характер, при этом в начале сжатия снижается и инетнсивность вытеснения воздуха через клапан 52. Протекая через полость нижней крышки 53, воздух завихряется и интенсивно перемешивается с каплями воды, что увеличивает теплообмен между воздухом и водой и создает условия равномерного распределения влаги в воздухе, увеличивая коэффициент теплопередачи. В начальный период сжатия температура поверхности теплоомбена теплообменника 62 (стенки корпуса, трубки, оребрение 63) ниже температуры охлаждающей воды, что вызывает более обильное капельное оседание влаги на поверхности теплообмена теплообменника 62. В дальнейшем по мере увеличения скорости вытесняемого воздуха и повышения давления увеличивается вихревое торможение и концентрация влаги в воздухе в межтрубном объеме теплообменника 62 и оребрении 63 возрастает. Это вызывает укрепление капель воды в объеме охлаждаемого и сжимаемого воздуха, обильное оседание воды на поверхностях теплообмена и стекание ее в полость водосборника 64, чему способствует движение возуха. Вода, стекающая в полость водосборника 64, одновременно вытесняется через клапан 74 в нагнетатель 65. В процессе сжатия часть влаги будет заноситься в зарубашечное пространство 57, что вызовет ее испарение и перегрев. Процесс испарения и перегрева влаги в еще большей степени увеличит эффект теплового затвора, и давление конца сжатия будет увеличиваться в пропорциональной зависимости от количества воды, подаваемой в объем НПЦ. Вследствие увеличения влажности воздуха увеличиваются коэффициент теплопередачи и теплоемкость, что влияет на температуру конца сжатия в объеме теплообменника 62 и максимум ее в сравнении с сухим воздухом будет уменьшаться по мере увеличения влажности. Температура и давление конца сжатия влияют на влагосодержание воздуха независимо от качества отделения воды в оребрении 63. В процессе расширения вследствие увеличения скорости потока воздуха будет наблюдаться захват капельной влаги с поверхности теплообмена теплообменника 62, и влажность воздуха, омывающего коллектор 8, будет увеличиваться, что вызовет повышенное парообразование и перегрев пара с более интенсивным увеличением объема паровоздушной смеси, поступающей в объем НПЦ, что будет сдерживать падение давления и политропа в начале хода расширения будет иметь более пологий характер. Эффективность работы расширения с увеличением влажности воздуха повышается, но при этом увеличивается теплообмен в зарубашечном пространстве 57, что снижает температуры выпускных газов и парогазовой смеси, поступающей в объем НПЦ, и температура влажного воздуха, отводимого в объем камеры 41 продувки, будет снижаться. В процессе сжатия, в момент подачи воды в объем НПЦ, вследствие конденсации пара давление сжатия будет уменьшаться в еще более высокой степени, что уменьшит работу, потребляемую на сжатие, но увеличение влаги в воздухе за счет конденсата увеличит и количество тепла, отводимого в теплообменнике 62. С увеличением влажности воздуха эффективная работа НПЦ увеличивается за счет тепловой энергии выпускных газов и зависит от перепада температур выпускных газов, охлаждающей воды, влажности воздуха, давления начала сжатия и степени сжатия, находящейся в прямой зависимости от перепада температур выпускных газов (наддува) и охлаждающей воды. Смешанные рабочие тела для одних и тех же условий в цикле - максимальной и минимальной температуры, объема и максимального давления - площадь рабочей диаграммы цикла со смешанным рабочим телом значительно больше, чем с обычным газовым телом. Для одного и того же двигателя применение смешанного рабочего тела приводит к увеличению полезной работы.

Переход одного из компонентов рабочего тела из жидкого состояния в парообразное сопровождается повышением степени сжатия с последующим увеличением отношения давления и полезной работы за цикл. Повышение удельной мощности более чем в три раза отмечается при максимальной температуре цикла 600 К и минимальной температуре цикла 300 К. Влияние конструктивных параметров можно оценить косвенно, так как в заявляемом двигателе отвод тепла в процессе сжатие-вытеснение производится не только в объеме теплообменника, но и в объеме НПЦ, что является существенным отличием, так на процесс сжатия в объеме НПЦ влияют: температура и влажность воздуха в начале сжатия; начало подачи воды в объем НПЦ; температура, количество и равномерность разбрызгивания воды по объему НПЦ. На массовое паросодержание оказывает влияние количество воды, циркулирующей по контуру охлаждения: нагнетатель 65, распылитель 54, объем НПЦ, поверхность охлаждения теплообменника 62, конструкция оребрения 63 и объем водяной полости 64, т.е. количество капельной влаги, уносимой воздухом к коллектору 8. Количество воды, задействованной в работе НПЦ, дозируется подачей воды через штуцер 66 по средней температуре в объеме воздуховода 56, температуре охлаждающей воды 67 и средней температуре выпускных газов в коллекторе 8.