Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано при конструировании тепловых двигателей, использующих разные виды топлив.

Известен способ работы двигателя внешнего сгорания, заключающийся в том, что сжимают газообразное рабочее тело в компрессорном цилиндре, перепускают его в нагреватель, снабженный камерой сгорания. Нагретое рабочее тело подают из нагревателя в рабочий цилиндр для преобразования энергии расширившегося рабочего тела во вращательную энергию выходного вала двигателя. Причем начало подачи рабочего тела в рабочий цилиндр устанавливают при положении его поршня в верхней мертвой точке (см. авторское свидетельство СССР N 1174581, кл. F 02 G 3/02, опублик. 1985).

Известен двигатель внешнего сгорания, содержащий компрессорный и рабочий цилиндры с впускными и выпускными патрубками. Поршни, установленные в компрессорном и рабочем цилиндрах, связаны посредством шатунов с коленчатым валом двигателя. Двигатель также снабжен клапанным механизмом газораспределения с приводом от коленчатого вала двигателя и нагревателем. Нагреватель с камерой сгорания и теплообменником продукты сгорания рабочее тело сообщает выпускной патрубок компрессорного цилиндра с впускным патрубком рабочего цилиндра (см. там же).

Недостатком известного способа и устройства является малая тепловая экономичность и невысокий КПД. Одна из главных причин низкого теплоиспользования большие потери тепла с охлаждением, составляющие в тепловом балансе расходов до 50% Еще 10-15% составляют потери тепла с отходящими газами. С этой особенностью структуры теплового баланса связан и неизбежный конструктивный недостаток двигателя громоздкая, сложная, материало- и энергоемкая, дорогостоящая система охлаждения.

К другим недостаткам двигателей внешнего сгорания надо отнести следующие режимные ограничения и условия: малые значения степеней сжатия и повышения давления и связанная с этим необходимость высоких значений среднего давления рабочего тела в цикле для получения приемлемых мощностей. Высокий уровень давлений ужесточает требования к изготовлению и материалам, увеличивает стоимость оборудования.

Кроме того, ограничена удельная мощность установки возможностями одного цикла сжатие-расширение в цилиндропоршневой группе; дополнительного, вне рабочего цилиндра, расширения отработавшего рабочего тела и использования его энергии не предусматривается. Уровень давления Рв в конце расширения в рабочем цилиндре достаточно высокий: от 0,2 до 0,5 МПа при давлении Рс в конце сжатия в компрессорном цилиндре в диапазоне 2-18 МПа (по ориентировочным расчетным данным для клапанных двигателей внешнего сгорания). Причем, чем выше Рв, тем больше эффективный КПД рабочего процесса.

Цель изобретения повышение тепловой эффективности и удельной мощности путем дополнительного расширения отработавшей в рабочем цилиндре смеси в расширительной машине, преимущественно в турбодетандере, с одновременной конденсацией пара, а также повышение надежности за счет улучшения условий конденсации и разделения фаз.

Это достигается тем, что при способе работы комбинированного двигателя внешнего сгорания, заключающемся в том, что сжимают газообразное рабочее тело в компрессорном цилиндре, перепускают его в нагреватель, снабженный камерой сгорания, подают нагретое рабочее тело из нагревателя в рабочий цилиндр и преобразуют в последнем энергию расширившегося рабочего тела во вращательную знергию выходного вала двигателя, причем подачу рабочего тела в рабочий цилиндр начинают при положении его поршня в верхней мертвой точке, газообразное рабочее тело сжимают изотермически, тепло, образующееся при сжатии рабочего тела, используют для испарения воды в компрессорном цилиндре, подогревают расширяющееся рабочее тело в рабочем цилиндре продуктами сгорания, образующимися в нагревателе, расширившееся рабочее тело дополнительно расширяют в расширительной машине, преимущественно в газопаровом турбодетандере до конденсации паров воды, а сконденсировавшуюся воду направляют на испарение в компрессорном цилиндре.

Газообразное рабочее тело, дополнительно расширенное и одновременно осушенное в турбодетандере, подают на впуск компрессорного цилиндра.

Энергию, полученную при дополнительном расширении рабочего тела, утилизируют путем преобразования ее в электрическую энергию или путем сжатия воздуха, направляемого в компрессорный цилиндр и/или на горение.

Цель достигается также и тем, что комбинированный двигатель внешнего сгорания, содержащий компрессорный и рабочий цилиндры с впускными и выпускными патрубками, поршни, установленные в цилиндрах и связанные с выходным валом двигателя, клапанный механизм газораспределения и нагреватель с камерой сгорания и теплообменником продукты сгорания рабочее тело, сообщающий выпускной патрубок компрессорного цилиндра с впускным патрубком рабочего цилиндра, снабжен испарителем, размещенным в компрессорном цилиндре, поверхностными теплообменниками продукты сгорания окислитель и рабочее тело окислитель, расширительной машиной, преимущественно турбодетандером, с водосборником и фильтром, насосом и дутьевым вентилятором, причем выход дутьевого вентилятора сообщен с камерой сгорания нагревателя через теплообменник рабочее тело окислитель, выпускной патрубок рабочего цилиндра через указанный теплообменник рабочее тело окислитель сообщен с входом турбодетандера, водосборник которого через последовательно установленные фильтр и насос сообщен с испарителем.

Впускной клапан компрессорного цилиндра сообщен с выходом турбодетандера посредством трехходового крана с возможностью подачи в цилиндр осушенного рабочего тела из турбодетандера и/или атмосферного воздуха.

Расширительная машина выполнена в виде монороторного детандерного компрессора с турбинной ступенью в виде газопарового одноступенчатого реактивного турбодетандера и компрессорной ступенью в виде центробежного рабочего колеса, установленных на одном валу и в общем корпусе, причем вход турбины выполнен с возможностью сообщения с атмосферой, а выход турбины связан посредством трехходового крана с впускным патрубком компрессорного цилиндра и с трубопроводом для подачи воздуха на горение.

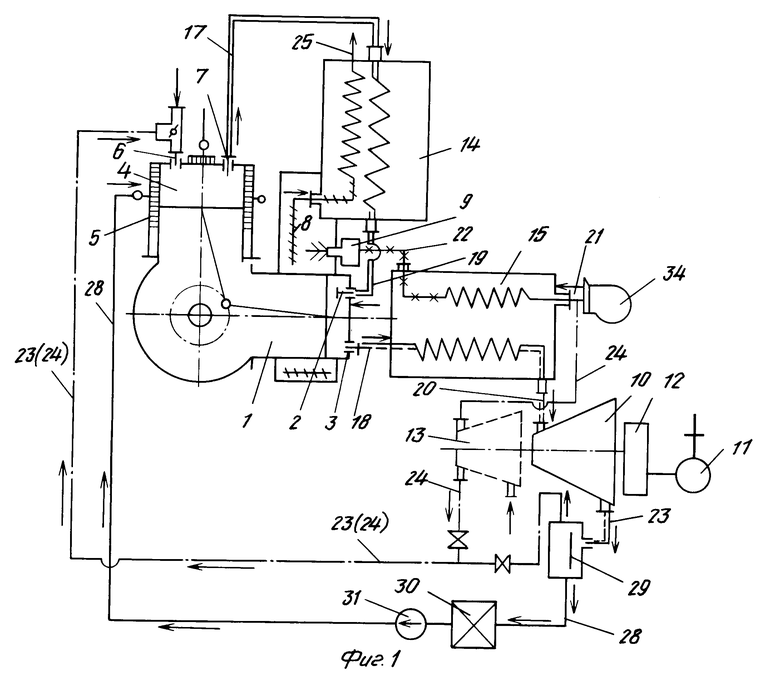

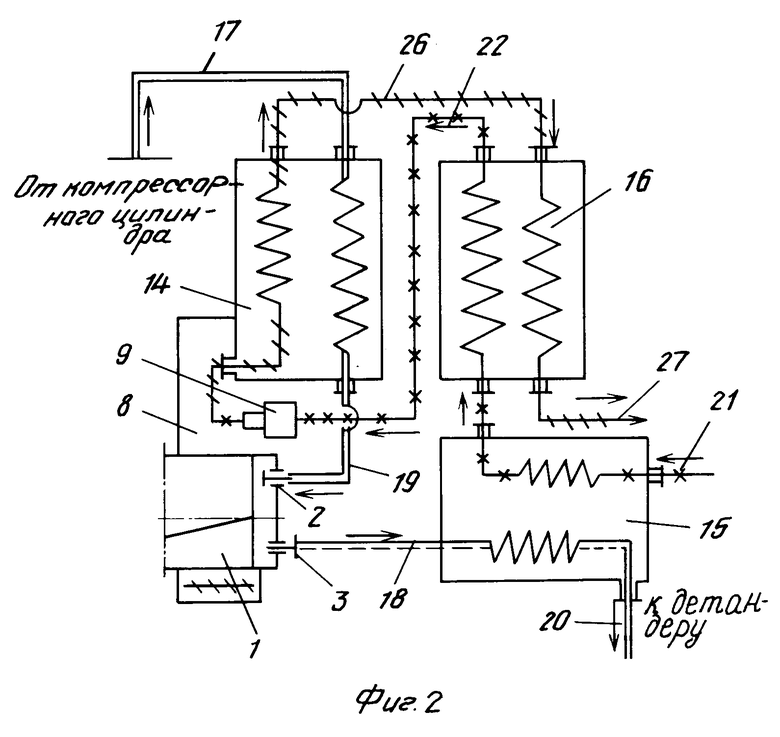

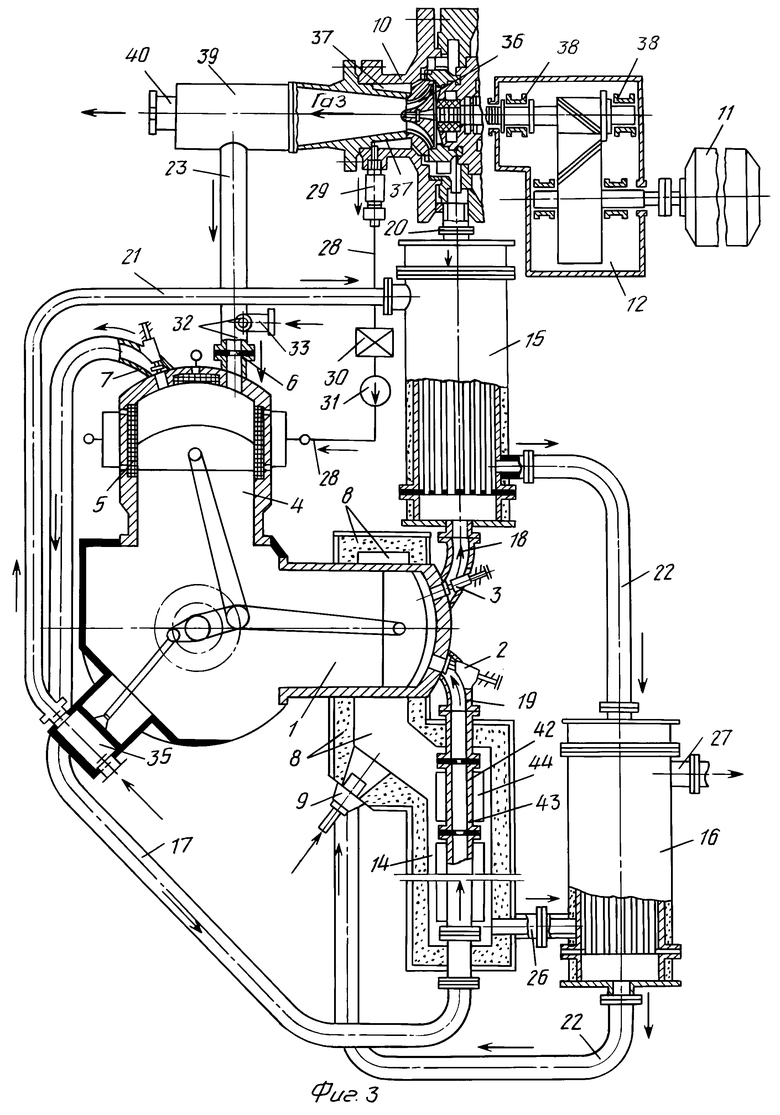

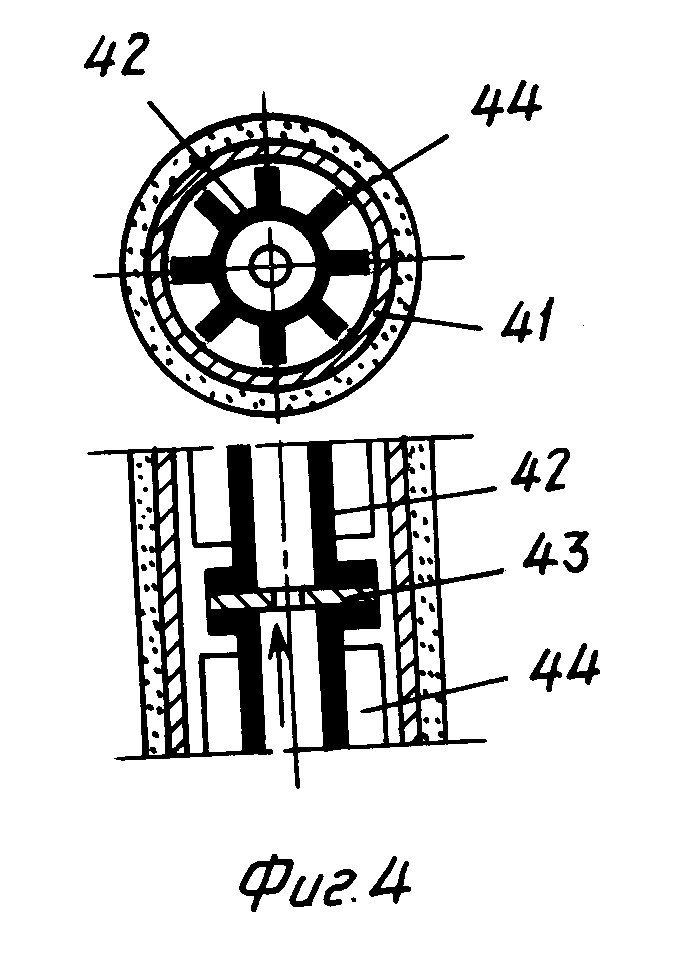

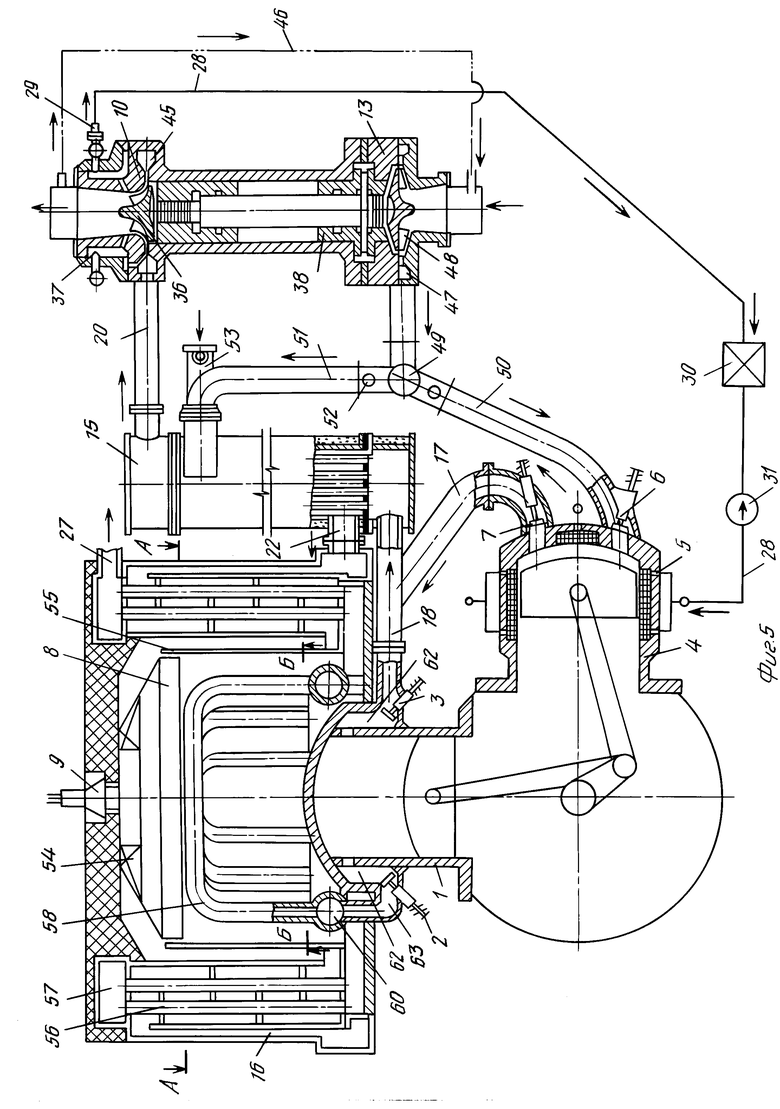

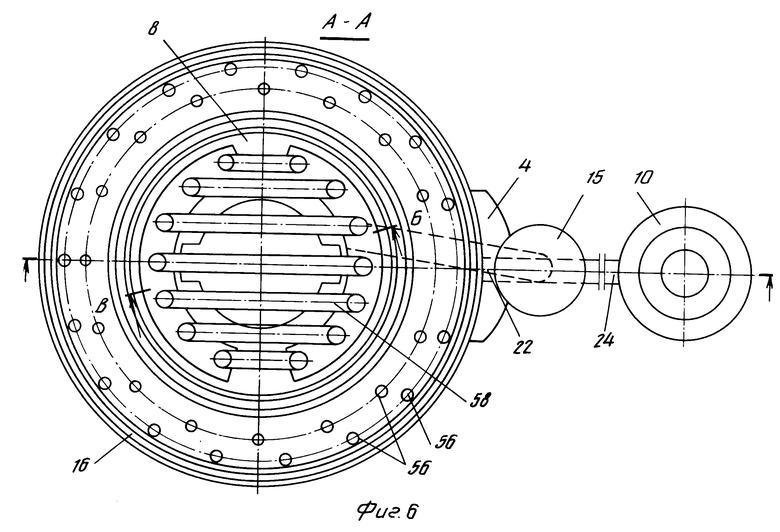

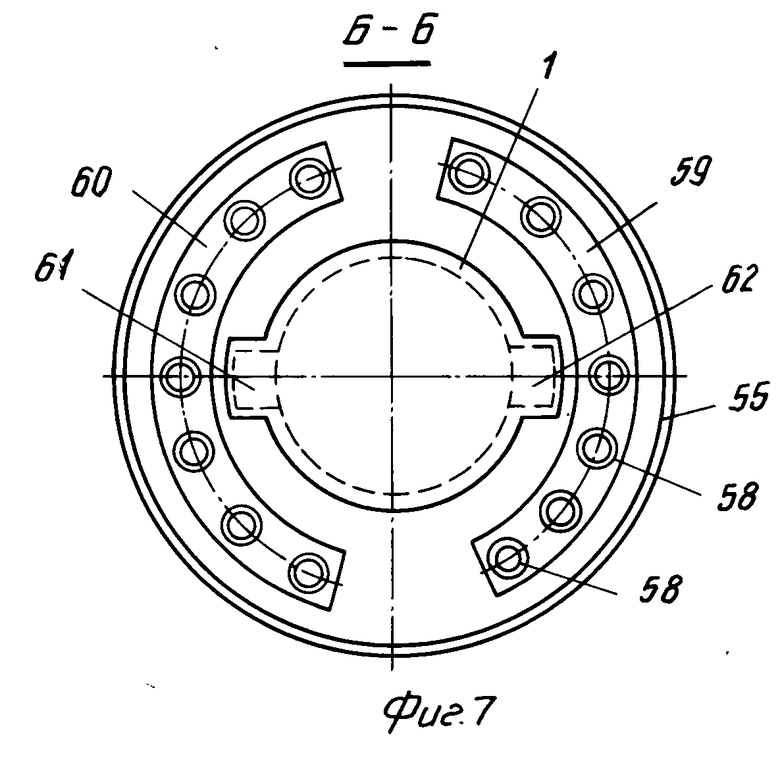

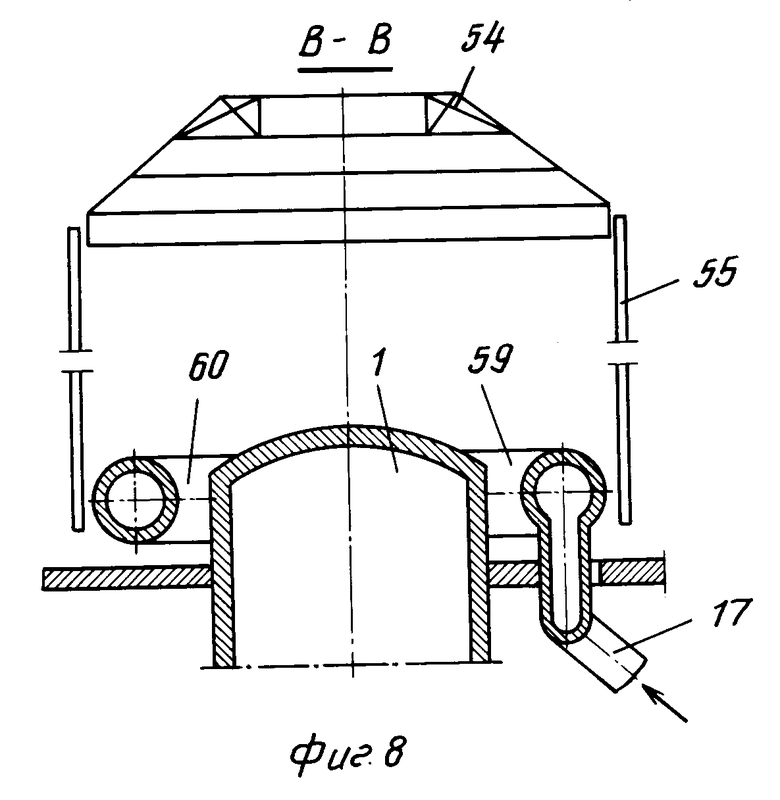

На фиг. 1 приведена принципиальная тепловая схема двигателя с обоими вариантами установки турбодетандера: с приводом на электрогенератор (сплошная линия) и с компрессорной ступенью (пунктирная линия); на фиг. 2 теплообменная часть двигателя с дополнительным теплообменником продукты сгорания дутьевой воздух; на фиг. 3 конструктивная схема I двигателя с приводом турбодетандера на электрогенератор; на фиг. 4 поперечное и продольное сечения теплообменника-термокомпрессора; на фиг. 5 конструктивная схема II двигателя без термокомпрессии; на фиг. 6 разрез А-А на фиг. 5; на фиг. 7 разрез Б-Б на фиг. 5; на фиг. 8 разрез В-В на фиг. 6.

Двигатель содержит рабочий цилиндр 1 с клапанами впуска 2 и выпуска 3, компрессорный цилиндр 4, снабженный пористыми вставками испарителем 5, с клапанами впуска 6 и выпуска 7, нагреватель, представляющий собой камеру сгорания 8 с горелочным устройством 9, турбодетандерную установку, включающую турбинную ступень 10 и приводную часть электрогенератор 11 с редуктором 12 (в первом варианте) или компрессорную ступень 13 воздуходувку (во втором варианте).

В состав двигателя входят средства регенерации и утилизации тепла рекуперативные, например, трубчатые теплообменные аппараты (в различном составе), в общем случае теплообменники: паровоздушная смесь (ПВС) из компрессорного цилиндра продукты сгорания 14 (теплообменник термокомпрессор на фиг. 3), ПВС из рабочего цилиндра дутьевой воздух 15, дутьевой воздух продукты сгорания 16, а также трубопроводы: паровоздушной смеси (рабочего тела) 17-20; дутьевого воздуха (на горение, к горелочному устройству) 21, 22; осушенного воздуха 23 из турбодетандера; напорного дутьевого воздуха 24 из компрессорной ступени; продуктов сгорания 25-27; конденсата 28 с конденсатоотводчиком-водосборником (в общем случае) 29 (см. фиг. 1), фильтром 30 и насосом 31 высокого давления.

Часть рабочей поверхности цилиндра, свободная от клапанов, расположена непосредственно в объеме камеры сгорания 8 и омывается продуктами сгорания: в схеме I боковая, а схеме II головка цилиндра (см. фиг. 3 и 5).

Клапаны обоих цилиндров тарельчатые. Они выполнены с приводом от выходного вала двигателя. Впускной клапан 6 компрессорного цилиндра 4 может выполняться автоматическим, газоуправляемым, в виде обратного клапана (см. фиг. 3).

Впускной патрубок компрессорного цилиндра 4 с впускным клапаном 6 снабжен трехходовым краном 32, один из патрубков 33 которого сообщен с атмосферой, а другой соединен с трубопроводом 23 осушенного воздуха из турбодетандера.

В первом варианте с электрогенератором 11 двигатель оборудован нагнетателем для подачи под необходимым напором атмосферного воздуха к горелочному устройству 9 через теплообменники 15, 16 автономным дутьевым вентилятором 34 (см. фиг. 1) или встроенным, например, поршневым компрессором 35 с приводом от выходного вала двигателя (см. фиг. 3).

В качестве расширительной машины как наиболее рациональный по условиям и требованиям процесса выбран газопаровой одноступенчатый реактивный центростремительный (радиальный) турбодетандер (ТД), например, с радиально-осевым полуоткрытым или закрытым колесом.

Для условий работы, когда расширение начинается в газовой области, а степень влажности в конце расширения не превышает 20% конструкции газопаровых ТД практически не отличаются от обычных ТД на однородных газовых потоках.

В то же время не исключены случаи работы двигателя, когда степень влажности больше 20% а расширение начинается в области пара, т.е. когда на входе в рабочее колесо может присутствовать влага в виде капель или пленок. Для работы в таких режимах используются известные конструкции проточной части ТД с внутриканальной сепарацией влаги с полуоткрытым или закрытым рабочим колесом и с влагоулавливающей камерой. Для организации внутриканальной сепарации используют диагональные турбинные ступени.

Таким образом, для работы на газе влажностью не более 20% и при начале расширения в газовой области ТД выполняется с радиальным или радиально-осевым полуоткрытым или закрытым рабочим колесом. Для работы на газе влажностью более 20% и при начале расширения в области влажного пара ТД выполняется радиально-осевым (диагональным), с внутриканальной сепарацией влаги, с полуоткрытым или закрытым рабочим колесом.

На фиг. 3 показана в сечении проточная часть воздушного газопарового ТД с полуоткрытым радиально-осевым рабочим колесом 36. Полость 37 выполняет роль влагоулавливающей камеры и водосборника и сообщается с рабочим колесом (не показано) и с конденсатной линией 28 через конденсатоотводник 29 (показан условно). Понижающий редуктор 12, например зубчатый, соединяет турбинную ступень 10 (с частотой вращения в пределах n 6000-27000 об/мин) с электрогенератором 11 (n 3000 об/мин). На чертежах показаны подшипники системы подвески 38. Выходной диффузор соединяется или переходит (см. фиг. 3) в коллектор 39 осушенного воздуха; посредством патрубка 40 с регулируемым дросселем (на чертеже не показан) коллектор сообщается с атмосферой, а трубопроводом 23 с впуском компрессорного цилиндра 4.

В схеме I предусматривается использование термокомпрессии для дополнительного сжатия ПВС перед подачей в рабочий цилиндр. На фиг. 3 и 4 показана наиболее простая и рациональная конструкция термокомпрессора теплообменник труба в трубе. В теплоизолированном корпусе 41 установлена внутренняя труба 42, собранная из отдельных секций с обратными клапанами 43 между ними. Труба 42 имеет хорошо развитую поверхность теплообмена, например продольные прямые ребра 44. Термокомпрессор включается только по схеме противотока.

Во втором варианте в качестве нагрузки используется компрессорная ступень с центробежным рабочим колесом. На фиг. 5 показан монороторный компрессорный ТД с турбинной 10 и компрессорной 13 ступенями на общем валу.

Входная улитка 45 ТД сообщается трубопроводом 20 с выходом из теплообменника-охладителя 15 охлажденной ПВС. Предусмотрена байпасная линия 46, соединяющая выхлопной (напорный) и всасывающий патрубки турбокомпрессора. Воздуховод 24 от напорной улитки 47 компрессорного центробежного колеса 48 заканчивается тройником 49, от которого отходят воздуховоды: 50 и 51 на впуск рабочего цилиндра и к теплообменнику 15 соответственно. Оба воздуховода снабжены запорно-регулировочными клапанами 52. Кроме того, имеется свободный патрубок 53 для подачи дутьевого воздуха в теплообменник 15.

В конструктивной схеме II реализованы элементы классической современной компоновки двигателя Стирлига. Камера сгорания 8 смонтирована непосредственно на головке цилиндра 1. Воздухоподогреватель 16 встроен в камеру сгорания, образуя ее боковое цилиндрическое ограждение. На фиг. 5 показаны также отдельные элементы конструкции: завихритель 54, жаровая труба 55, дымовые трубки 56 для прохода газов и коллектор 57 продуктов сгорания.

Теплообменник ПВС из компрессорного цилиндра продукты сгорания 14 здесь представляет собой открытый трубчатый нагреватель, состоящий из гнутых трубок 58, смонтированных на двух коллекторных полукольцах входном 59 и выходном 60. Трубки 58 так же, как и дымовые 56, могут быть оребрены.

По наружной поверхности рабочего цилиндра на его диаметрально противоположных участках выполнены закрытые каналы 61, 62; в этих каналах, вне камеры сгорания, размещены впускной 2 и выпускной 3 клапаны. Входной коллектор 59 трубой 17 сообщается с выпускным патрубком цилиндра 4, а выходной 60 переходом 63 с входным каналом 61 цилиндра 1; к выходному каналу 62 подсоединен патрубок 18.

Двигатель работает следующим образом.

Поршни цилиндров 1 и 4 находятся в противоположных фазах: когда один у верхней мертвой точки (ВМТ), другой у НМТ.

При ходе поршня цилиндра 4 вверх его клапаны 6 и 7 закрыты, происходит сжатие воздуха. У двигателей внешнего сгорания уровень давления в конце сжатия Рс порядка 5-10 МПа, в пределе до 15-20 МПа. Выделяемое в процессе сжатия воздуха тепло поглощается непосредственно в цилиндре за счет испарения воды (конденсата) в испарителе 5 с образованием однофазной паровоздушной смеси при относительной влажности ϕ близкой к 1, т.е. насыщенного пара. При подходе поршня к ВМТ клапан 7 открывается и ПВС под давлением подается по трубопроводу 17 в теплообменник ПВС-продукты сгорания. Он может быть выполнен в виде противоточного трубчатого теплообменника-термокомпрессора 14 (схема I на фиг. 3) либо обычным поверхностным теплообменником в виде трубчатой конструкции 58 с коллекторами 59, 60 (схема Б на фиг. 5, 8). В том и другом случае происходит одновременный нагрев ПВС (до температуры 600-700оС, в пределе 800оС) и внешний подвод тепла к горячей полости (расширительному цилиндру) 1 непосредственно от продуктов сгорания в рабочем объеме камеры сгорания 8.

Из теплообменника 14 в схеме I либо из выходного коллектора 60 в схеме II нагретая ПВС соответственно по трубопроводу 19 (см. фиг. 1-3) либо по переходу 63 (см. фиг. 5) поступает под давлением к клапану впуска 2 и в момент его открытия подается в рабочий цилиндр 1. Расширяющаяся ПВС перемещает поршень к НМТ, происходит рабочий ход.

Следующий такт ход поршня рабочего цилиндра от НМТ к ВМТ. Отработавшая смесь под избыточным давлением удаляется из цилиндра 1 через открытый выпускной клапан 3 по трубопроводу 18 (см. фиг. 1-3) либо канал 62 (см. фиг. 5) в теплообменник 15 и отдает там тепло холодному дутьевому воздуху. Охлажденная до температуры, близкой к температуре наружного воздуха, ПВС по трубопроводу 20 направляется на вход в турбодетандер 10.

В рабочем колесе 36 ТД срабатывается перепад давлений ПВС от входного (в возможных пределах 0,16-0,5 МПа и более) до давления на выходе, близкого к атмосферному. Энергия ТД передается в первом варианте электрогенератору 11 посредством редуктора 12 (см. фиг. 3), а во втором компрессорной ступени 13 (см. фиг. 5). В редукторе снижается частота вращения с величины в пределах 5000-27000 об/мин на валу ТД (по характеристикам типовых промышленных воздушных ТД низкого давления) до 3000 об/мин на выходном валу (для электрогенератора).

В процессе расширения и охлаждения ПВС в ТД происходит конденсация паров воды, сепарация капель влаги под действием центробежных сил. Отсепарированная влага по каналам в проточной части попадает с колеса в полость 37 (влагоулавливающая камера), скапливается там и откачивается насосом 31 высокого давления через фильтр 30 к испарителю 5 по конденсатной линии 28. В общем случае в этой линии устанавливается конденсатоотводчик 29.

В первом варианте осушенный воздух из коллектора 39 поступает по трубе 23 на впуск цилиндра 4 (замкнутый контур) либо выходит в атмосферу через патрубок 40 с заслонкой (открытый контур). В этом случае в компрессорный цилиндр всасывается наружный воздух через патрубок 33 тройника и трехходовый кран 32, перекрывающий трубу 23.

Кроме газораспределения, коллектор 39 стабилизирует давление на входе цилиндра 4. Так как давление отработавшей в детандере ПВС близко к атмосферному, на впуске цилиндра в этом случае возможна установка обратного клапана 6 (см. фиг. 3).

Во втором варианте (с турбокомпрессором) установка работает в открытом или рециркуляционном контуре. Отработавший в детандере отсепарированный воздух выбрасывается в атмосферу, а наружный воздух засасывается через входной патрубок с дросселем в компрессорную ступень 13. Сжатый воздух под напором от рабочего колеса 48 через напорную улитку 47 и воздуховод 24 направляется к тройнику 49. Воздуховод 24 выполняет также роль коллектора, стабилизирующего входное давление. Отсюда через тройник 49 с помощью клапанов 52 сжатый воздух в нужном количестве подают на впуск компрессорного цилиндра по трубе 50 и в теплообменник 15 по трубе 51. Таким образом, турбокомпрессор на выхлопных газах обеспечивает одновременно и наддув, и дутье.

Такой режим работы наиболее эффективен при оптимальном выборе компрессорного колеса, обеспечивающего наибольший напор при заданной подаче (на наддув и дутье, с учетом условий ТД). Предусмотрена возможность дутья от автономного нагнетателя, его подключают к патрубку 53 и закрывают клапан 52 на трубе 51.

Байпасная линия 46 между выхлопным и всасывающим патрубками турбокомпрессора позволяет работать в режиме рециркуляции: осушенный воздух из турбинной ступени всасывается компрессором и постоянно циркулирует в контуре двигателя; недостающее количество воздуха (на дутье) подсасывается из атмосферы (смешанный контур).

Дутьевой воздух от автономного нагнетателя (вентилятора, компрессора) 34 (с приводом, например, от того же двигателя) проходит в общем случае две ступени нагрева: сначала он подается в первый теплообменник 15, где нагревается, отнимая тепло от ПВС из цилиндра 1, а затем -во второй теплообменник 16, в котором нагревается отходящими продуктами сгорания, и отсюда поступает на горение в горелку 9 (см. фиг. 2). Такой же двухступенчатый нагрев осуществляется и в схеме II (см. фиг. 5). Здесь подогретый в теплообменнике 15 дутьевой воздух по патрубку 22 поступает во второй теплообменник 16. Двуступенчатый нагрев при определенном усложнении конструкции обеспечивает более глубокую утилизацию тепла продуктов сгорания, более высокий нагрев дутьевого воздуха, улучшение экономических показателей.

В качестве газопаровых ТД можно применять обычные конструкции центростремительных машин с радиально-осевыми полуоткрытыми колесами при условии, что расширение начинается в газовой области, а степень влажности не превышает 20% В этом случае не обнаружено влияния влажности на надежность ТД при весьма длительной промышленной эксплуатации. В работе двигателя эти условия выполняются в подавляющем большинстве случаев, поэтому данный выбор является основным (см. фиг. 3).

В случае большой влажности и начала расширения в паровой фазе применяют газопаровые ТД с внутриканальной сепарацией. Между направляющим аппаратом и рабочим колесом выполнен увеличенный диаметральный зазор, который соединяется с влагоулавливающей камерой. Если крупные капли жидкости под действием центробежных сил срываются с периферии колеса, то они попадают не на кромки лопаток направляющего аппарата, а во влагоулавливающую камеру. Отсепарированный газ из камеры через конденсатоотводчик или специальную дюзу отводится в выходную линию ТД. Такие конструкции используются в различных промышленных монороторных ТД, показывают устойчивую работу и могут применяться в данном двигателе. В обоих случаях турбодетандеры с масляными подшипниками скольжения, проточная часть и коммуникации осушенного воздуха теплоизолированы для снижения теплопритоков в связи с понижением рабочего температурного уровня машины.

Установки с турбинной ступенью в виде турбодетандера, например, низкого давления и с компрессорной ступенью широко используются. Весь агрегат монтируется на одной раме и представляет единый блок с системой автоматизации. Отмечаются достоинства тандема ТД-компрессор: высокая эксплуатационная гибкость, удовлетворительное функционирование в широком диапазоне режимов. При этом массовый расход газа через турбодетандер значительно меньше, чем через обычную турбину (или компрессор), объемные расходы невелики, эрозия стенок не наблюдается.

В предлагаемом двигателе, как и в прототипе, осуществлен оборотный цикл воды на испарение. Благодаря отсутствию смазки цилиндров и внешнему обогреву система испарительного охлаждения проста и эффективна. Преимущества влажного сжатия очевидны и реализуются в полном объеме еще и благодаря высоким степеням сжатия (повышению давления), достижимым в клапанных двигателях внешнего сгорания (по типу двигателей Эриксона). Высоконапорным насосом 31 обеспечивается давление не ниже давления в компрессорном цилиндре, а пористые вставки испарителя постоянно насыщены водой. При этом подают воду в таком количестве, чтобы в конце сжатия в цилиндре получить насыщенную однородную и практически однофазную пароводяную смесь с относительной влажностью близкой к единице. По опытным данным, для центробежных компрессоров при степени повышения давления 0,16-20 удельный расход впрыскиваемой на испарение воды 0,01-0,04 кг/кг газа, что дает максимальную степень влажности 4% Это много ниже предела влажности, при которой в качестве газопаровых можно применять практически обычные конструкции центростремительных ТД с радиально-осевыми полуоткрытыми колесами. Как показывают расчеты, охлаждение впрыском жидкости целесообразно уже при степени повышения давления 2-2,5, экономия удельной работы составляет при этом 3-10% в клапанных двигателях внешнего сгорания сжатие гораздо больше.

Пористые вставки испарителя могут быть выполнены, например, из "металлической резины", из прессованных металлических мелкоячеистых сеток в несколько слоев. Они смонтированы в ниши, выполненные во внутренних стенках компрессорного цилиндра. Вода (конденсат) к вставкам поступает через сверления в корпусе цилиндра от высоконапорной системы подачи конденсата. Пористые испарители технологически эффективнее, конструктивно проще, чем впрыскивание воды форсунками (исключается тонкодисперсный распыл, удобство размещения и т.п.).

Таким образом, предложенные способ и устройство имеют следующие преимущества: увеличение отдачи энергии, удельной мощности, тепловой экономичности; улучшаются экологические характеристики, повышается надежность работы двигателя на двухкомпонентном рабочем теле в обратном цикле по конденсату. По данным ориентировочных расчетов для идеализированных циклов, прирост полезной работы в предлагаемом двигателе только от дополнительного расширения ПВС в турбодетандере составит в возможных пределах режимных параметров от 10 до 20% (без учета экономии энергии привода дутьевого вентилятора и циркуляционного насоса в прототипе).

Выбор варианта нагрузки турбинной ступени (электрогенератор или турбокомпрессор) целиком определяется технико-экономическим анализом для конкретного объекта применения двигателя. Минимальный уровень мощности, при котором целесообразно и эффективно использование турбодетандера, а следовательно, и самого способа, 50-75 кВт.

Так как эффективная мощность растет с увеличением максимального и минимального давления, предлагаемое решение позволяет поднять нижнее давление до оптимального и тем самым дополнительно выиграть в мощности и экономичности. Рециркуляционный цикл с использованием охлажденного осушенного воздуха из ТД в контуре рабочего тела дополнительно увеличивает мощность и экономичность компрессора (во втором варианте) и двигателя в целом. Все это позволяет оптимизировать процесс и установку с достижением максимально возможных технико-экономических показателей.

Использование: двигателестроение. Сущность изобретения: двигатель содержит рабочий цилиндр и компрессорный цилиндр. Привод механизма газораспределения осуществляется от выходного вала двигателя. В компрессорном цилиндре изотермически сжимается рабочее тело. Одновременно рабочее тело насыщается парами воды. Вода поступает через поры испарителя. Сжатое рабочее тело нагревается в теплообменнике и поступает в рабочий цилиндр. После расширения рабочее тело отдает тепло в турбодетандер, где происходит дополнительное расширение рабочего тела с одновременным отделением влаги и осушением. Осушенное рабочее тело и конденсат воды поступают в компрессорный цилиндр. Цикл повторяется. Выходной вал турбодетандера подключен к электрогенератору или нагнетателю воздуха. 2 с. и 7 з.п. ф-лы, 8 ил.

| Патент США N 3932987, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-09-20—Публикация

1993-02-18—Подача