Изобретение относится к машиностроению, конкретно к резьбовому соединению, и предназначено для соединения деталей, подвергаемых воздействию внешней растягивающей нагрузки, переменной во времени.

Изобретение целесообразно использовать в двигателестроении: для двигателей внутреннего сгорания (автомобильных, тепловозных, судовых и пр.), а также для различных авиационных двигателей. Кроме того, оно может найти применение в автомобильном и сельскохозяйственном машиностроении, энергетическом, тяжелом и транспортном машиностроении, самолетостроении, вертолетостроении и др.

При работе резьбового соединения его прочность лимитируется прочностью по сопротивлению усталости резьбовой части охватываемой детали, испытывающей действие растягивающей силы, переменной во времени.

В резьбовом соединении наибольшие растягивающие напряжения возникают в охватываемой детали во впадинах ее резьбы, что обусловлено наложением эпюр растягивающих напряжений по профилю впадин резьбы от растяжения стержня охватываемой детали и от изгиба витков ее резьбы.

Эти наибольшие растягивающие напряжения, переменные во времени, неравномерно распределяются в охватываемой детали по впадинам ее резьбы и могут вызывать разрушение указанной детали от усталости.

Цель изобретения - повышение прочности по сопротивлению усталости резьбовой части охватываемой детали и ресурса резьбового соединения при сохранении его габаритов.

Цель достигается тем, что резьбовое соединение выполняют с шагом резьбы охватываемой детали, меньшим шага резьбы охватывающей детали на величину Δ Р.

Такое конструктивное выполнение резьбового соединения снижает уровень максимального растягивающего напряжения в резьбовой части охватываемой детали благодаря перераспределению осевых нагрузок по виткам резьбы, что повышает прочность по сопротивлению усталости охватываемой детали во впадинах ее резьбы и ресурс резьбового соединения.

Известны экспериментальные исследования, направленные на определение оптимальной величины Δ Р [1].

Из-за наличия случаев разрушений от усталости резьбовых соединений, выполненных из высокопрочных материалов, например, для крепления двигателей к раме подвески в самолетах, оптимальная величина Δ Р была определена путем испытаний на усталость при асимметричных циклах растяжения резьбовых соединений, отличающихся друг от друга величиной Δ Р.

В результате этих испытаний было рекомендовано выполнять охватываемую деталь с шагом 0,9985 Р резьбы, меньшим шага Р резьбы охватывающей детали на величину Δ Р, равную 0,0015Р, Δ Р = Р - -0,9985 Р.

Однако величина Δ Р носит частный характер и не может быть использована для разных резьбовых соединений, отличающихся друг от друга значениями модулей упругости материала, геометрией резьбы, числом витков резьбы, находящихся в соединении, и т.д.

Известно другое конструктивное выполнение резьбового соединения [2], в котором шаг резьбы охватываемой детали меньше шага резьбы охватывающей детали на величину Δ Р.

Указанная величина Δ Р определена исходя из зависимости

ΔP =  P·F

P·F +

+  , (1) где Р - номинальное значение шага резьбы;

, (1) где Р - номинальное значение шага резьбы;

Fmax - максимальная растягивающая сила, передаваемая на охватываемую деталь резьбового соединения;

Е1 и Е2 - модули упругости материала охватываемой и охватывающей деталей соответственно;

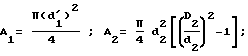

А1 и А2 - площади поперечных сечений резьбовой части охватываемой и охватывающей деталей соответственно

A1=  ,

,

A2=  d

d - 1

- 1 ;

;

d'1 - внутренний диаметр резьбы охватываемой детали;

d2 - наружный диаметр резьбы охватывающей детали;

D2 - диаметр окружности, концентрической резьбовому отверстию, вписанной в среднее по площади поперечное сечение резьбовой части охватывающей детали.

Эта зависимость базируется на предположении приблизительно равномерного распределения осевых нагрузок по виткам резьбы охватываемой детали в резьбовом соединении.

При этом охватывающая деталь испытывает сжатие от растяжения охватываемой детали.

Анализ этой зависимости показывает, что она носит более общий характер, так как учитывает модули упругости материалов деталей соединения, номинальное значение шага резьбы, площади поперечных сечений резьбовой части охватываемой и охватывающей деталей, а также максимальную растягивающую силу, передаваемую на охватываемую деталь. Однако при работе резьбового соединения в охватываемой детали во впадинах ее резьбы помимо растягивающих напряжений от изгиба витков возникают растягивающие напряжения от растяжения ее стержня, влияние которых на величину Δ Р не учтено Это приводит к существенному занижению рекомендуемой величины Δ Р и, как следствие к малому повышению прочности по сопротивлению усталости резьбовой части охватываемой детали.

Попытка большого повышения прочности резьбовой части охватываемой детали привела к появлению конструкции резьбового соединения [3], в котором шаг резьбы охватываемой детали выполнен меньшим шага резьбы охватывающей детали на величину Δ Р, определяемую согласно зависимости

ΔP =

+

+  , (2) где Р - номинальное значение шага резьбы;

, (2) где Р - номинальное значение шага резьбы;

Fmax - максимальная растягивающая сила, передаваемая на охватываемую деталь резьбового соединения;

Е1 и Е2 - модули упругости материала охватываемой и охватывающей деталей соответственно;

А1 и А2 - площади поперечных сечений резьбовой части охватываемой и охватывающей деталей соответственно

A1=  ,

,

A2=  d

d - 1

- 1 ;

;

d'1 - внутренний диаметр резьбы охватываемой детали;

d2 - наружный диаметр резьбы охватывающей детали;

D2 - диаметр окружности, концентрической резьбовому отверстию, вписанной в среднее по площади поперечное сечение резьбовой части охватывающей детали.

Рассмотрение зависимости (2) показывает, что рекомендуемая ею величина Δ Р больше в 1,5 раза величины Δ Р, определенной по зависимости (1).

Благодаря коэффициенту 1,5 зависимость (2) приближенно отражает равномерность распределения в охватываемой детали по впадинам ее резьбы наибольшего суммарного растягивающего напряжения от изгиба витка резьбы и от растяжения стержня охватываемой детали. При этом охватывающая деталь подвергается сжатию от растяжения охватываемой детали.

Конструкция резьбового соединения с указанной величиной Δ Р имеет более высокий ресурс за счет повышения прочности по сопротивлению усталости резьбовой части охватываемой детали.

Однако повышение прочности резьбового соединения с величиной Δ Р, определенной согласно зависимости (2), недостаточно, поскольку влияние растягивающего напряжения во впадинах резьбы охватываемой детали от растяжения ее стержня отражено грубо; влияние на прочность по сопротивлению усталости охватываемой детали растягивающих напряжений от растяжения ее стержня и от изгиба ее витков резьбы неодинаково, так как предел выносливости материала детали при симметричном цикле растяжения - сжатия меньше, чем при симметричном цикле изгиба.

Цель изобретения - создание конструкции резьбового соединения с такой величиной Δ Р, при которой обеспечивалась бы равнопрочность по сопротивлению усталости охватываемой детали во впадинах резьбы полного профиля.

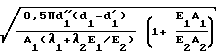

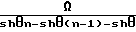

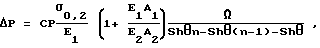

Цель достигается тем, что резьбовое соединение, состоящее из охватываемой и охватывающей деталей, выполнено с шагом резьбы охватываемой детали, меньшим шага резьбы охватывающей детали на величину Δ Р, определяемую зависимостью:

ΔP = CP

1+

1+

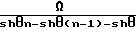

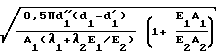

где θ - безразмерный параметр, выражаемый в виде

где θ - безразмерный параметр, выражаемый в виде

θ =

С - коэффициент, С = 0,2-0,8;

Ω - безразмерная функция, учитывающая распределение осевых нагрузок по виткам резьбы охватываемой детали, Ω = =0,02 - 1500;

d1 - наружный диаметр резьбы охватываемой детали,

d1 = 6-140 мм;

Р - номинальное значение шага резьбы, = 6-24;

= 6-24;

d'1 - внутренний диаметр резьбы охватываемой детали;

d''1 - средний диаметр резьбы охватываемой детали;

n - число витков резьбы охватываемой детали с полным профилем, находящихся в соединении с витками резьбы охватывающей детали для работы, n = 2-30;

σ0,2 - условный предел текучести материала охватываемой детали при растяжении, σ0,2 = 200-1500 МПа;

λ1 и λ2 - коэффициенты осевых перемещений витка резьбы охватываемой и охватывающей деталей соответственно, λ1 = =2,6-4,8; λ2 = 3,4-10,0;

Е1 и Е2 - модули упругости материала охватываемой и охватывающей деталей соответственно,

Е1 = 1˙105 - 2,2˙105 МПа;

Е2 = 1˙105 - 2,2˙105 МПа;

А1 и А2 - площади поперечных сечений резьбовой части охватываемой и охватывающей деталей соответственно

A1=  ,

,

A2=  d

d - 1

- 1 ;

;

d2 - наружный диаметр резьбы охватывающей детали;

d2 = 6-140 мм;

D2 - диаметр окружности, концентрической резьбовому отверстию, вписанной в среднее по площади поперечное сечение резьбовой части охватывающей детали, = 1,5-2,0.

= 1,5-2,0.

Резьбовое соединение имеет более высокий ресурс работы благодаря значительному повышению прочности по сопротивлению усталости резьбовой части охватываемой детали.

Это достигнуто тем, что в предложенной зависимости для величины Δ Р безразмерная функция Ω учитывает распределение осевых нагрузок по виткам резьбы охватываемой детали. Указанные осевые нагрузки интенсивно возрастают от первого витка резьбы, расположенного со стороны передаваемой на охватываемую деталь растягивающей силы F, к последнему, когда F = =Fmax.

Этому распределению осевых нагрузок по виткам резьбы соответствует эпюра изменения растягивающих сил, действующих в поперечных сечениях резьбовой части стержня охватываемой детали, каждое из которых проходит через основание впадины витка резьбы. Эта эпюра характеризуется падением величины растягивающих сил от поперечного сечения резьбовой части стержня, проходящего через основание впадины резьбы первого витка, к поперечному сечению резьбовой части стержня, проходящего через основание впадины резьбы последнего витка.

Указанному распределению осевых нагрузок по виткам резьбы охватываемой детали соответствуют распределения статической и амплитудной составляющих растягивающих напряжений от изгиба витков резьбы, а указанной эпюре изменения растягивающих сил по поперечным сечениям резьбовой части стержня соответствуют распределения по тем же сечениям статической и амплитудной составляющих растягивающих напряжений от растяжения стержня охватываемой детали. Эти статическая и амплитудная составляющие растягивающих напряжений от изгиба витков резьбы и от растяжения стержня охватываемой детали определяют прочность по сопротивлению усталости охватываемой детали во впадинах резьбы полного профиля.

Анализ зависимости определения Δ Р показывает, что при числе витков n > 6 резьбы наблюдается тенденция приближения прочности по сопротивлению усталости охватываемой детали во впадинах резьбы к ее прочности во впадинах резьбы вне соединения с охватывающей деталью.

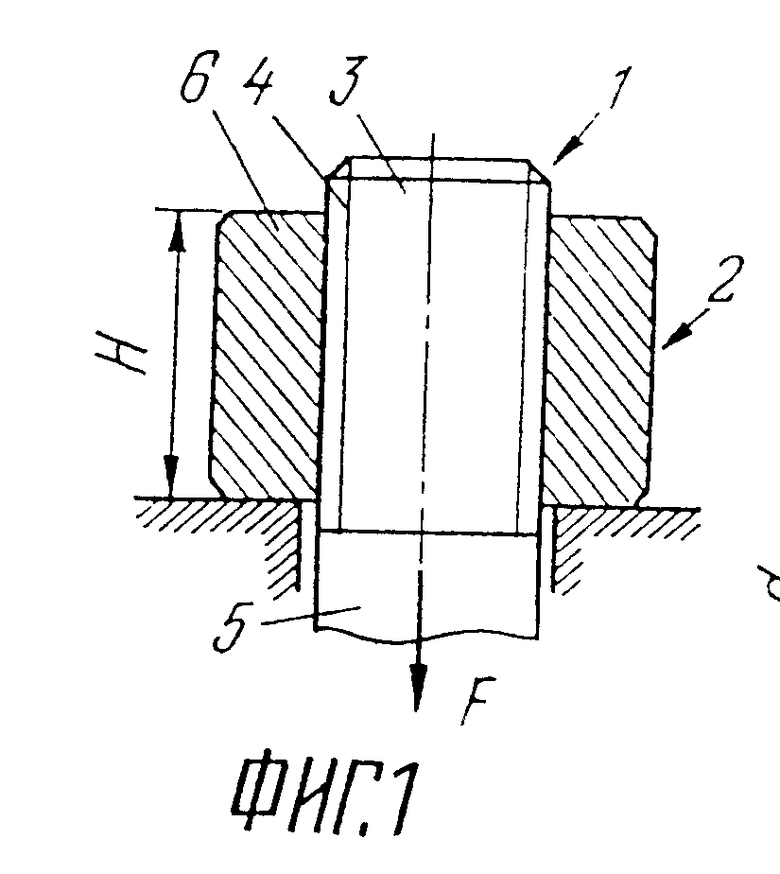

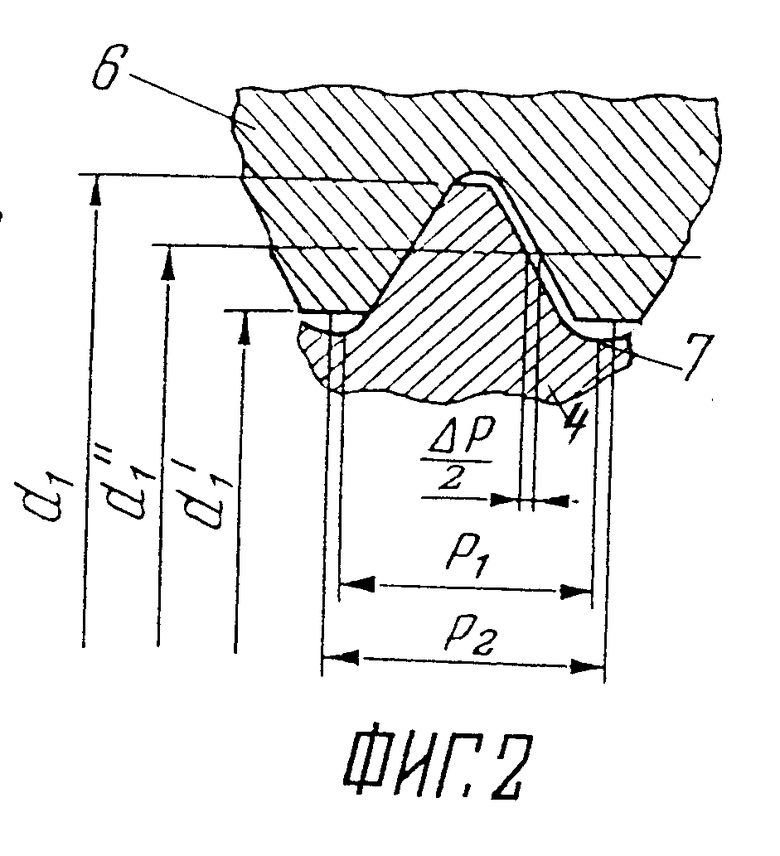

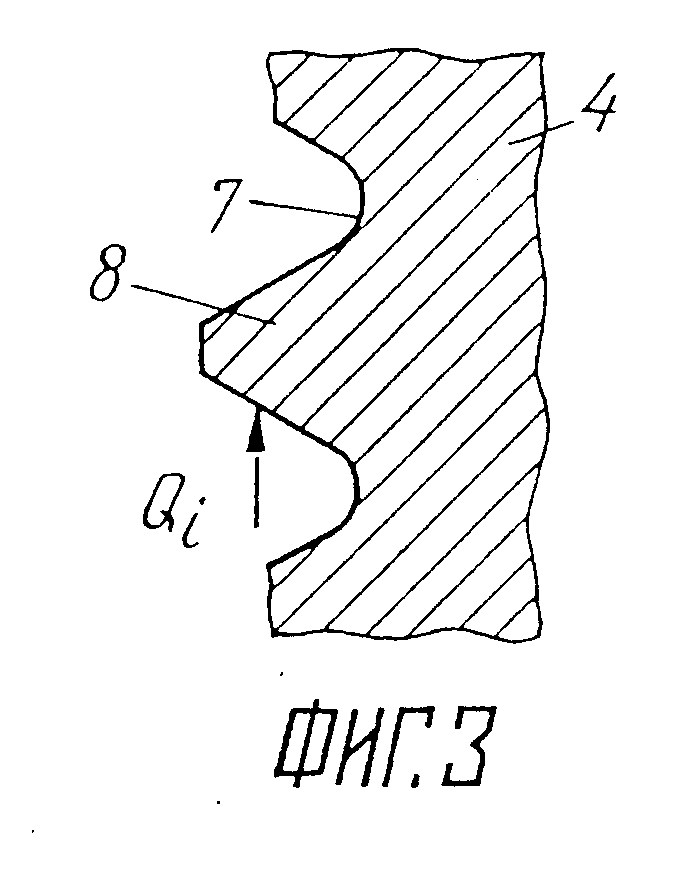

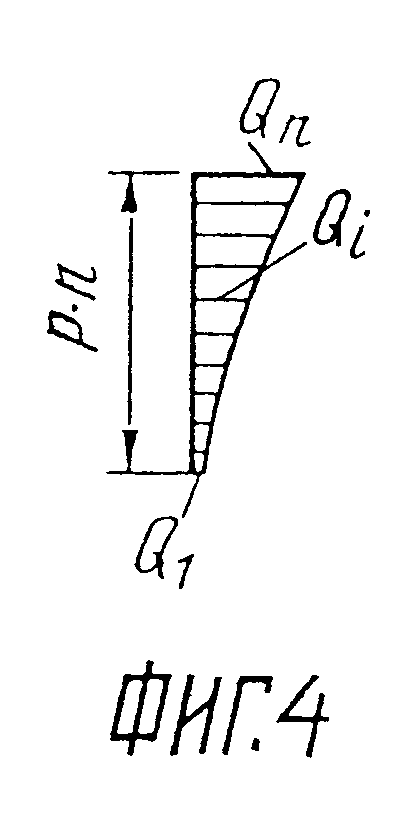

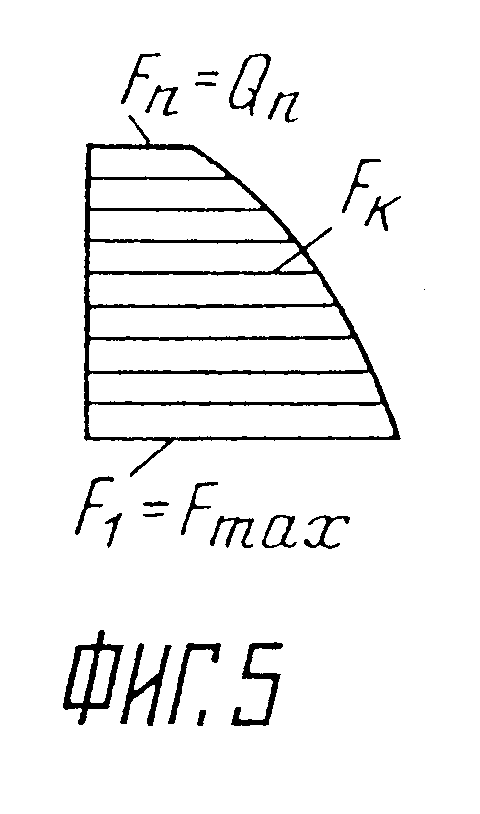

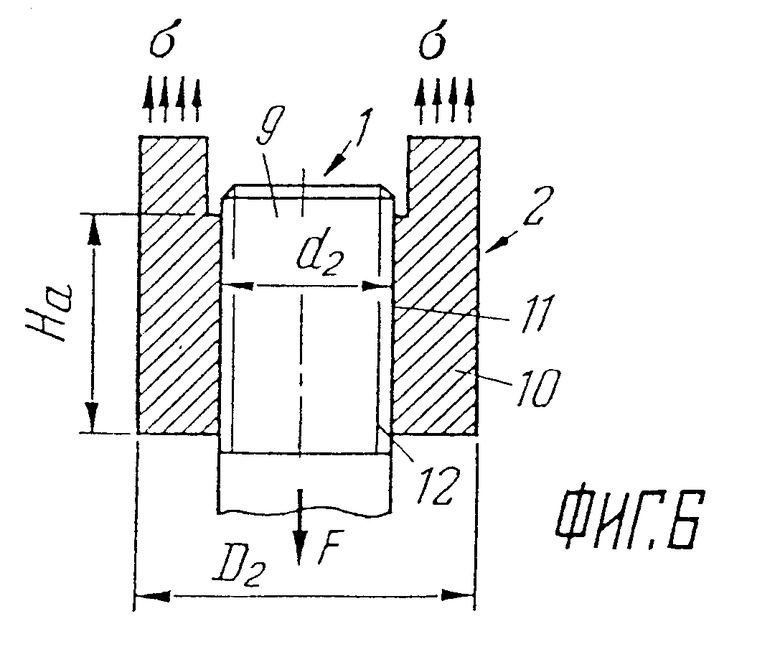

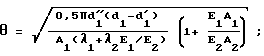

На фиг. 1 показано резьбовое соединение при сжатии охватывающей детали, продольный разрез; на фиг. 2 - зона соединения витка резьбы охватываемой детали с витком резьбы охватывающей детали; на фиг. 3 - виток резьбовой части охватываемой детали, подвергаемый воздействию осевой нагрузки Qi, продольный разрез; на фиг. 4 - распределение осевых нагрузок Qi, i = =1,2,,..., n, по виткам резьбовой части охватываемой детали; на фиг. 5 - распределение растягивающих силы Fk, k = 1,2,...,n, по поперечным сечениям резьбовой части охватываемой детали; на фиг. 6 - резьбовое соединение при растяжении охватывающей детали, продольный разрез.

Резьбовое соединение включает охватываемую деталь 1 (фиг. 1) и охватывающую деталь 2. Охватываемая деталь представляет собой болт 3, имеющий резьбовую часть 4, стержень 5 и головку болта, а охватывающая деталь 2 представляет собой гайку 6. Резьбовая часть 4 болта 3 находится в соединении с резьбой гайки 6, выполнена с шагом Р1 резьбы, меньшим шага Р2 резьбы гайки 6 на величину Δ Р (фиг. 2), и имеет закругленную форму профиля впадины 7.

Резьбовое соединение работает в пределах упругости материалов. Предварительно оно подвергается затяжке статическим усилием для обеспечения плотности стыка соединяемых деталей, а в процессе работы - внешней растягивающей нагрузке, переменной во времени. При работе стержень 5 болта 3 (фиг. 1) испытывает действие растягивающей силы F, переменной во времени и вызывающей сжатие гайки 6, имеющей высоту Н.

Величина Δ Р определена согласно зависимости

ΔP = CP

1+

1+

, где θ - безразмерный параметр, выражаемый в виде

, где θ - безразмерный параметр, выражаемый в виде

θ =  ;

;

С - коэффициент, С = 0,2-0,8;

Ω - безразмерная функция, учитывающая распределение осевых нагрузок по виткам резьбы охватываемой детали,

Ω = 0,02-1500;

d1 - наружный диаметр резьбы охватываемой детали;

d1 = 6-140 мм;

Р - номинальное значение шага резьбы; = 6-24;

= 6-24;

d'1 - внутренний диаметр резьбы охватываемой детали;

d1' - средний диаметр резьбы охватываемой детали;

n - число витков резьбы охватываемой детали с полным профилем, находящихся в соединении с витками резьбы охватывающей детали для работы, n = 2-30;

σ 0,2 - условный предел текучести материала охватываемой детали при растяжении, σ 0,2 = 200-1500 МПа;

λ1 и λ2 - коэффициенты осевых перемещений витка резьбы охватываемой и охватывающей деталей соответственно,

λ1 = 2,6-4,8; λ2 = 3,4-10,0;

Е1 и Е2 - модули упругости материала охватываемой и охватывающей деталей соответственно,

Е1 = 1 ˙105 - 2,2˙105 МПа,

Е2 = 1˙105 - 2,2˙105 МПа;

А1 и А2 - площади поперечных сечений резьбовой части охватываемой и охватывающей деталей соответственно;

A1=  ,

,

A2=  d

d - 1

- 1 ;

;

d2 - наружный диаметр резьбы охватывающей детали, d2 = 6-140 мм;

D2 - диаметр окружности, концентрической резьбовому отверстию, вписанной в среднее по площади поперечное сечение резьбовой части охватывающей детали; = 1,5-2,0 .

= 1,5-2,0 .

При работе резьбового соединения осевые нагрузки Qi (фиг. 3) вызывают изгиб витков 8 резьбовой части 4. В момент времени, когда растягивающая сила F = Fmax, осевые нагрузки Qi по виткам 8 резьбы распределяются так, что интенсивно возрастают от Q1 (фиг. 4) на первом витке до Qn на последнем витке. Для простоты изображения эпюра Qiпредставлена плавной кривой линией.

Подобно эпюре на фиг. 4 распределяются статическая и амплитудная составляющие растягивающих напряжений от изгиба силами Qi витков 8 резьбовой части 4. Отсчет витков вне сбега резьбы производится со стороны передаваемой на стержень 5 растягивающей силы F.

Указанному распределению осевых нагрузок Qi по виткам резьбовой части 4 болта 3 при F = Fmax соответствует эпюра растягивающих сил Fk(фиг. 5), действующих в поперечных сечениях резьбовой части 4 болта 3. Каждое поперечное сечение проходит через основание впадины 7 витка 8 резьбовой части 4. Растягивающие силы Fk падают от первого поперечного сечения, где их значение F1 = Fmax, к последнему поперечному сечению резьбовой части 4 болта 3, где Fn = = Qn. Для простоты изображения эпюра Fk представлена плавной кривой линией.

Подобно эпюре на фиг. 5 распределяются статическая и амплитудная составляющие растягивающих напряжений от растяжения резьбовой части 4 болта 3 силами Fk. Отсчет поперечных сечений резьбовой части 4 болта 3 вне сбега резьбы производится со стороны передаваемой на стержень 5 растягивающей силы F.

Резьбовое соединение из легированной прочной стали, будучи использовано для крепления крышки кривошипной головки к шатуну судового двигателя, при метрической резьбе М36; Fmax = 344,64 кН; σ 0,2 = =875 МПа; Е1 = Е2 = 2˙105 МПа; d1 = d2 = =36 мм; Р = 4 мм; d1' = 31,670 мм; d1'' = =33,402 мм; n = 8; = 1,6 ;

= 1,6 ;

λ1 = 2,8500; λ2 = 4,4467; Ω = 0,7693; C = 0,5 имеет Δ Р = 0,0190 мм.

При рекомендуемом значении Δ Р прочность по сопротивлению усталости резьбовой части охватываемой детали возрастает приблизительно в 2 раза, а ресурс резьбового соединения возрастает приблизительно в 50 раз.

В другом варианте выполнения резьбового соединения, включающего охватываемую деталь 1 (фиг. 6), представляющую собой болт 9, и охватывающую деталь 2, представляющую собой корпус 10, последний в условиях эксплуатации испытывает растяжение при действии на охватываемую деталь растягивающей силы F, переменной во времени. Корпус 10 диаметром D2 имеет резьбовую часть 11 высотой На.

Величина Δ Р указанного резьбового соединения определена согласно зависимости (3).

При работе резьбового соединения в момент времени, когда F = Fmax, распределение в резьбовой части 12 болта 9 осевых нагрузок по виткам аналогично распределению осевых нагрузок Qi на фиг. 4, а распределение растягивающих сил в поперечных сечениях аналогично распределению растягивающих сил Fk на фиг. 5.

Эпюры статической и амплитудной составляющих растягивающих напряжений в резьбовой части 12 болта 9 от изгиба витков и от растяжения стержня подобны эпюрам на фиг. 4 и 5.

В рассматриваемом варианте резьбового соединения, чтобы охватывающая деталь 2, испытывающая растяжение от действия на охватываемую деталь 1 переменной растягивающей силы, не лимитировала прочности соединения, следует принимать соотношение = 1,8-2,0 .

= 1,8-2,0 .

Резьбовое соединение из стали, будучи использовано для крепления крышки подшипника к корпусу редуктора, при метрической резьбе М24; Fmax= 65,701 кН; σ 0,2 = 555 МПа; Е1 = Е2 = 2˙105 МПа; d1 = d2 = 24 мм; Р = 3 мм; d'1 = 20,752 мм; d''1 = 22,051 мм; n = 7;  = 2,0; λ 1 = 2,7869; λ 2 = =3,7697; Ω = 0,5756; С = 0,35 имеет Δ Р = =0,0050 мм.

= 2,0; λ 1 = 2,7869; λ 2 = =3,7697; Ω = 0,5756; С = 0,35 имеет Δ Р = =0,0050 мм.

При рекомендуемом значении Δ Р прочность по сопротивлению усталости резьбовой части охватываемой детали возрастает приблизительно в 1,5-1,6 раза, а ресурс резьбового соединения возрастает в 10-15 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения профиля галтелей деталей машин | 1976 |

|

SU623021A1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2016 |

|

RU2661917C1 |

| Способ определения профиля галтелей деталей машин | 1979 |

|

SU881401A2 |

| КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2300692C1 |

| СОЕДИНЕНИЕ ДЛЯ НАСОСНЫХ ШТАНГ (ВАРИАНТЫ) И СПОСОБ ИХ СБОРКИ | 2007 |

|

RU2427701C2 |

| Резьбовое соединение | 1990 |

|

SU1761999A1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ОБСАДНЫХ ТРУБ | 2013 |

|

RU2536730C1 |

| Способ определения профиля галтелей деталей машин | 1977 |

|

SU696195A1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

Использование: в машиностроении, в частности в резьбовых соединениях, предназначенных для соединения деталей, подвергаемых воздействию внешней растягивающей нагрузки, переменной во времени, например для двигателей внутреннего сгорания, а также для различных авиационных двигателей. Сущность изобретения: резьбовое соединение состоит из охватываемой и охватывающей деталей с шагом резьбы охватываемой детали, меньшим шага резьбы охватывающей детали на величину ΔP, которая определяется предложенной математической зависимостью. 6 ил.

где θ - безразмерный параметр, выражаемый в виде

C=0,2 - 0,8 - коэффициент;

Ω - безразмерная функция, учитывающая распределение осевых нагрузок по виткам резьбы охватываемой детали,

W = 0,02 - 1500;

d1 - наружный диаметр резьбы охватываемой детали,

d1=6 - 140 мм;

P - номинальное значение шага резьбы;

d1/P=6 - 24; - внутренний диаметр резьбы охватываемой детали;

- внутренний диаметр резьбы охватываемой детали; - средний диаметр резьбы охватываемой детали;

- средний диаметр резьбы охватываемой детали;

n - число витков резьбы охватываемой детали с полным профилем, находящихся в соединении с витками резьбы охватывающей детали для работы n=2 - 30;

σ0,2 - условный предел текучести материала охватываемой детали при растяжени, σ0,2= 200-1500 МПа;

λ1 и λ2 - коэффициенты осевых перемещений витка резьбы охватываемой и охватывающей деталей соответственно со значениями λ1= 2,6-4,8; λ2= 3,4-10,0;

E1 и E2 - модули упругости материала охватываемой и охватывающей деталей соответственно,

E1 = 1 · 105 - 2,2 · 105 МПа;

E2 = 1 · 105 - 2,2 · 105 МПа;

A1 и A2 - площади поперечных сечений резьбовой части охватываемой и охватывающей деталей соответственно,

d2 - наружный диаметр резьбы охватывающей детали, d2 = 6 - 140 мм;

D2 - диаметр окружности, концентрической резьбовому отверстию, вписанной в среднее по площади поперечное сечение резьбовой части охватывающей детали,

D2 / d2 = 1,5 - 2,0.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Konstruktion., т.35, 1983, N 1 - Feldmann H., Расчет напряжений в резьбе болтов и гаек метод конечных элементов, с.30. | |||

Авторы

Даты

1995-02-27—Публикация

1992-09-22—Подача