1

Изобретение относится к машиностроению и может быть осуществлено в деталях, имеющих галтели: в зубчатых колесах, щлицевых, ступенчатых и коленчаты)( валах, роторах турбомащин и др.

Известен способ определения профиля галтелей деталей мащин на основе исследования распределения напряжений в трех круговых галтелях радиусов Гкр , причем j 1, 2, 3, Гкр а - радиус исходной круговой галтели, У.. ч - а, при статических нагружениях деталей отдельными простейщими видами нагрузок в пределах упругости материала так, чтобы соответствующие номинальные напряжения были пропорциональны их амплитудным значениям в условиях работы деталей на опасном расчетном режиме, приведенным к симметричным циклам. В результате исследования находят для исходной круговой галтели радиуса Гпр. а функцию

(-Ц)-.

и для круговых галтелей радиусов коэффициенты

о ;/„ уГ(бэк)нОМ 1

(J..кр/; 1(бэк) максJ

и через них выражают переменный радиус кривизны предлагаемого профиля галтелей, гдебэк(ч) - эквивалентные напряжения в точках с центральны.ми углами (| опасной профильной линии круговой г;1лт(.мн;

( бэк ) макс - максимл, ibiioe значение 6эл( ф)) ( - номинальное эквивалентное напряжение с учетом общей неравноме|1иости напряжений в зоне галтели 1 .

Недостаток этого способа состоит втом, что он предназначен для определения оптимального профиля галтелей деталей Maiinni с исходным круговым, а не с любым произвольным профилем галтели, что сунгеетвенно ограничивает область его применения.

Целью настояпхего изобретения является разработка способа определения профиля галтелей деталей машин с произвольным профилем исходной галтели, который позволил бы определить оптимальный про(|п1ль галтелей при сохранении точки его касания с наиболее важной из соиря1-аемых поверхностей деталей, как и при заданном профиле переменного радиуса кривизны /у

Д Ц) л

исходной галтели.

Поставленная це.ть достигается тем, что соответствуюн1ие исследования распределения напряжений выпо.пняют д.мя .деталей

с

галтелями подобных профилей переменных радиусов кривизны Д;, J 2,3,

причем

,)«:-.5Л1,уя.,

функцию ) определяют для исходной галтели заданного профиля радиуса fw (ф) Juv коэффициенты fj. - для галтелей подобных профилей радиусов рц а переменный радиус кривизны Р предлагаемого профиля га.1телей выражают уравнением

- 1

эе

чШ

1

С

.,

л

ff

1-f

(, I.

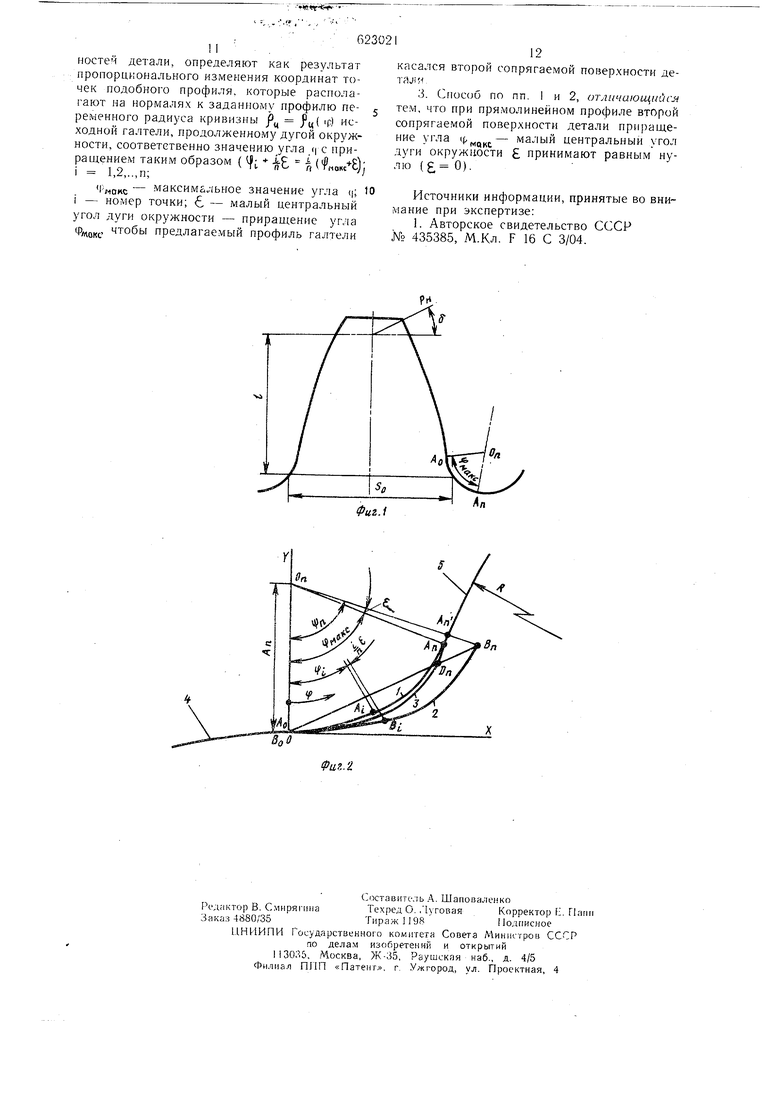

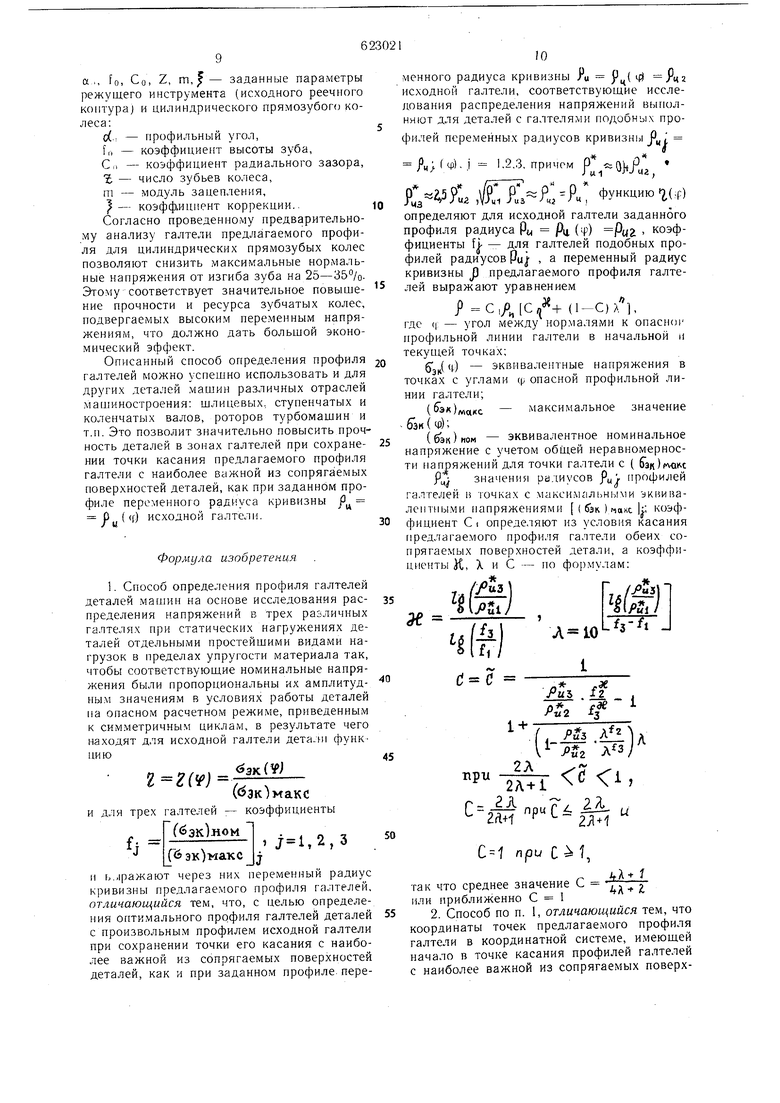

( 1 . так, что среднее значение лижепно С 1. Изложенный способ реализуют при раз; мещении начала координатной системы в точке касания профилей галтелей с наиболее важной из сопрягаемых поверхностей детали Координаты точек предлагаемого профиля галтели определяют как результат пропорционального изменениякоординат точек подобного профиля, которые располагают на нормалях к заданному профилю переменного радиуса кривизны fu ц) исходной галтели, продолженному дугой окружности, соответственно значению угла Ф с приращением таким o6pa30M((p.((..,.««смаксимальное значение угла (|; i - номер точки; ,- малый центральный угол дуги окружности - приращение угла ) ГO бы предлагаемый профиль галтели касался второй сопрягаемой поверхности детали. При прямолинейном профиле второй сопрягаемой поверхности детали профиль исходной галтели дугой окружности не продолжают, и приращение угла (i-ллаке- элый центральный угол дуги окружности , принимаЕОт равным нулю ( 0). Предлагаемый профиль галтели определяют на примере цилиндрического прямозубого колеса, нарезанного методом обкатки инструментом реечного контура с полноетью скругленной впадиной. На фиг. 1 показан элемент такого колеса, в котором зуб нагружен в вершине нормальной силой Р„ ; влиянием сил тропия и

лал,(1-с}/1

где (| - угол между нормалями к опасной профильной линии галтели в начальной и текущей точках;

р.

значения радиусов . профилей uf..

галтелей в точках с максимальнй.ми эквивалентными напряжениями (,)иаяс J:; коэффициент Ci определяют из условия касания предлагаемого профиля галтели обеих сопрягаемых поверхностей детали, а коэффициенты , и С - по формулам:

л 10

2Л

f 1,

щи

2Л+1 Tipw нагруженности смежных зубьев пренебрегают. На фиг. 2 представлены геометрические эчементы профилей галтелей с принятием с.челующих обозначений: 1-исходная га.тгель зада1пного профиля переменного радиуса кривизны Рк Д( 1р) 2-галтел1 с профилем, подобным предлагаемому, псременнсяо радиуса р р ( ф); 3-галтель пред.иласмого профиля; 4-эвольветная поверхность зуба; 5-поверхность впадин радиуса R; if-угол между нормалями к профилю исходной галтели 1 в начальной точке АО касания с поверхностью 4 (наиболее важной из сопрягаемых поверхностей детали) и в текущей точке, отсчитываемый от нормали в точке АО; ч макс- значение угла (|, соответетвуюпдее конечной точке профиля исходной галтели А/7 - касания с поверхностью 5 (второй сопрягаемой поверхностью детали); X, Y перпендикулярные координатные оси с началом в точке О, совпадающей с точкой .Ло, причем ось X - касательная к профилю исходной галтели в точке АО; А - точки ipoфиля исходной галтели с постоянным щагом угла (|, для которых 1|), ( i 0,1,..,п), где п - достаточно больщое число, например п 36, В - точки профиля галтели 2, располагаемые на нормалях к профилю галтели 1, продолженному дугой А;,А;, окружности радиуса .„ с центро.м в точке DD, и соответствующие углам ((; + + ;F& ,- малый центральный угол дуги точка пересечения нормалей к профилю галтели 1 в точках А,, н An. В соответствии с татам исследования ний при нагружени где б ( ф) - нормальное растягивающее напряжение вдоль опасной профильной линии галтели - с наибольщим значением ((4тД)макс коэффициента общей неравномерности напряжений длине зуба; блокс- максимальное значение ( q); ном - номинальное растягивающее напряжение в опасном сечении зуба - с б(ч) бмакс S толщина зуба в опасном сечении; в - длина зуба (щирина обода колеса); fc - плечо силы, изгибающей зуб; Л - угол между линией действия силы РН и нормалью к оси зуба; а - коэффициент собственно концентрации нормальных растягивающих напряжений (безучета общей неравномерности напряжений по длине зуба). Координаты точек предлагаемого профиля галтели 3 в принятой координатной сиетеме X, Y определяют как результат пропорционального изменения координат точек В подобного профиля галтели 2, которые располагаются таким образом, чтобы предла|аемый профиль галтели касался второй Сог;рягаемой поверхности детали-поверхности впадины 5 в точке 0„ (фиг. 2). Для рассмотренной детали (цилиндрического прямозубого колеса) получают данные. -Sen ) -с. -Kfc , .-yunC f M i 14-/. Ф. -л/т t.r/ к .,

.

. JA/ /и:; an.

, 4- - //Tf x/Jn.

L ,Z изложенным, по резульраспределения напряжесилой Рн зуба с // ) / -/lfe г / / Tz: г MajeC i Г- - ) &/H M--j-/ ;7г 7 у телями радиусов fy, Яц((г), j 1,2,3 находят значения 1 (мг) функции w(i|), коэффициентов {-, а также , л и С: (&aff/Ma c () ( у ), © у определяющие предлагаемый профиль галтели: коэффициент о„г Р„ с /М1-с)А относительные радиусы кривизны участков профиля галтели (i - номер участка ) р при i 1,2,..,п; относительнь1е соординаты точек профиля талтели (k - номер точки) r FZ Jfcn/,,. nfu. ///г//г . vt LZ,..,n, где дополнительное условие, которому должен удовлетворять угол S, (m/i cn /i-) i,-, с )z 4( . jn. //. ,f .) f-v/ ,,)

(j У - - Щ

i-J i-1 g

,2,. . , П--1 ; r /A Я-/1

1 1/1-f:) л

.- . . .-$i.f ; / j.

Л/йЛ Г - ; -

Д.- / (t / (,

0 ( -

u. , ,i,.--,n

,CMdc -(. ) 7

Van m(o,5-%-X,)- c/lf-j -in-V i.0, G-n. - У an -f-Xan eta, Тмлкс j

/y . i,..-,

a i annfcc /г-| /л-//2;

xik mlo, -fys- -ЛГ, - t/,)( )-(,,)(+

1(0,5- -X- -slLni l -i- 7W -LnyoL l Of 5 ftо/

-f;t,,/d««,; - H V « -iti i)-., Л- Л-#Ж- Л / /- М - Уnfu, (n . A-, ,

ft m(o,,);

, , Жг-/%-/- фй Слс ;

/ Cnoio

Ct/r r i2 UJi

J( . - V/-

LfiVcl.. ; -h,.

/-/6/Zc « а I, fo, GO, Z, m,J - заданные параметры режущего инструмента (исходного реечного контура) и цилиндрического прямозубого колеса:d - профильный угол, 1,, - коэффициент высоты зуба, Сп - коэффициент радиального зазора, i - число зубьев колеса, m - модуль зацепления, - коэффициент коррекции.. Согласно проведенному предварительному анализу галтели предлагаемого профиля для цилиндрических прямозубых колес позволяют снизить максимальные нормальные напряжения от изгиба зуба на 25-35°/о. Этому соответствует значительное повышение прочности и ресурса зубчатых колес, подвергаемых высоким переменным напряжениям, что должно дать больщой экономический эффект. Описанный способ определения профиля галтелей можно успещно использовать и для других деталей машин различных отраслей машиностроения: щлицевых, ступенчатых и коленчатых валов, роторов турбомащин и т.п. Это позволит значительно повысить прочность деталей в зонах галтелей при сохранеНИИ точки касания предлагаемого профиля галтели с наиболее важной из сопрягаемых поверхностей деталей, как при заданном профиле переменного радиуса кривизны А. л,,м. W р (f) исходной галтели. Формула изобретения 1. Способ определения профиля галтелей деталей машин на основе исследования распределения напряжений в трех различных галтелях при статических нагружениях деталей отдельными простейшими видами нагрузок в пределах упругости материала так, чтобы соответствующие номинальные напряжения были пропорциональны их амплитудным значениям в условиях работы деталей на опасном расчетном режиме, приведенным к сим.метричным циклам, в результате чего находят для исходной галтели дета.:н1 функцию . (озк)макс и для трех галтелей - коэффициенты (бэк)ном j l,2,3 Г эк)макс и ь.сражают через них переменный радиус кривизны предлагаемого профиля галтелей, отличающийся тем, что, с целью определения оптимального профиля галтелей деталей с произвольным профилем исходной галтели при сохранении точки его касания с наиболее важной из сопрягаемых поверхностей деталей, как и при заданном профиле, переменного радиуса кривизны Pu Р ( чИ чг исходной галтели, соответствующие исслеисходнойювания распределения напряжений выполняют для деталей с галтелями подобных профилей переменных радиусов кривизн, Д; PV,; ( ф), j 1,2,3, причем f }tp РГз функцию г(ф) определяют для исходной галтели заданного профиля радиуса Pj Рц (ф) py , коэффициенты fi- - для галтелей подобных профилей радиусов Puj- , а переменный радиус кривизны J3 предлагаемого профиля галтелей выражают уравнением С,, ()., где (f - угол между нормалями к опасной профильной линии галтели в начальной и текущей точках: 5 (1.) - эквивалентные напряжения в точках с углами ср опасной профильной линии галтели; (6э() - максимальное значение бэк ( Ф); (бэк)ном - эквивалентное номинальное напряжение с учетом общей неравномерности напряжений для точки галтели с ( бэк)( Яц значения радиусов профилей галтелей в точках с максимальными эквивалентными напряжениями ( бэк ) aкt k коэффициент Ci определяют из условия касания предлагаемого профиля галтели обеих сопрягаемых поверхностей детали, а коэффициенты Л, X и С - но формулам: (. -. -, С С 1 при , г А f так что среднее значение С или приближенно С 1 2. Способ по п. 1, отличающийся тем, что координаты точек предлагаемого профиля галтели в координатной системе, имеющей начало в точке касания профилей галтелей с наиболее важной из сопрягаемых поверхностей детали, определяют как результат пропорционального изменения координат точек пОхЦобного профиля, которые располагают на нормалях к заданному профилю переменного радиуса кривизны Рц ф) исходной галтели, продолженному дугой окружности, соответственно значению угла (| с приращением таким образом ( i - (.) i 1,2,..,п;

|-моис - максимальное значение угла (|; Ю i - номер точки; S - малый центральный угол дуги окружности - приращение угла Ртокс чтобы предлагаемый профиль галтели

касался второй сопрягаемой поверхности детали

3. Способ по пп. I и 2, итлычающийс ч тем, что при прямолинейном профиле второй сопрягаемой поверхности детали приращение угла Ф„- J- малый центральный угол дуги окружности принимают равным нулю (0).

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 435385, М.Кл. F 16 С 3/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения профиля галтелей деталей машин | 1979 |

|

SU881401A2 |

| Способ определения профиля галтелей деталей машин | 1977 |

|

SU696195A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ГАЛТЕЛЕЙ ДЕТАЛЕЙ МАШИН | 1973 |

|

SU435385A1 |

| Зубчатая передача | 1983 |

|

SU1116245A1 |

| Цилиндрическая эвольвентная зубчатая передача | 1982 |

|

SU1096415A1 |

| Зубчатая передача | 1979 |

|

SU821818A1 |

| Гиперболоидная зубчатая передача | 1986 |

|

SU1372128A1 |

| Зубчатая передача | 1983 |

|

SU1357628A1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО (ВАРИАНТЫ) | 1994 |

|

RU2116204C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

Фии.{

Авторы

Даты

1978-09-05—Публикация

1976-06-28—Подача