Изобретение относится к технике разделения химических соединений, в частности к системам для очистки газовых потоков сорбционными методами.

Известны адсорберы, каждый из которых содержит корпус, трубчатки, заполненные сорбентом, две крышки, перекрывающие входы и выходы трубчаток, трубопроводы для подачи и отвода очищаемого потока и штуцера для подачи и вывода теплоносителя из межтрубного пространства корпуса [1, 2]. Очищаемый поток через нижнюю крышку подают в трубчатки, а затем через верхнюю крышку в кольцевую трубчатку, также заполненную сорбентом, после чего очищенный поток выводится из аппарата. После завершения цикла сорбции в межтрубное пространство корпуса подают теплоноситель, который прогревает трубчатки и находящийся в них сорбент, в результате чего поглощенные вещества десорбируются и удаляются из аппарата. Основными недостатками известных устройств являются значительное гидравлическое сопротивление очищаемому потоку и необходимость использования двух параллельно работающих аппаратов (при длительной непрерывной очистке потока).

Наиболее близким по технической сущности к заявляемому объекту является аппарат для очистки газовых смесей, содержащий корпус, трубопроводы для подачи и отвода очищаемого потока, размещенные параллельно направлению потока отдельные сетки, разделяющие корпус на полости, через одну заполненные адсорбентом, рамки, между которыми натянуты сетки, и стяжные борты, пропущенные через все рамки и края сеток [3]. Сборку аппарата осуществляют следующим образом. Вырезают отдельные сетки, в которых в местах расположения болтов выполняют отверстия, потом на четыре болта поочередно надевают рамки и сетки, после чего всю конструкцию скрепляют гайками, навинчиваемыми на болты. Собранную конструкцию устанавливают в корпус и через одну полости заполняют сорбентом. После чего на корпусе размещают крышку. Очищаемый поток подают вдоль сеток по полостям, незаполненным сорбентом. В результате диффузии вредных соединений из потока в полости между зернами сорбента (поперечной диффузии) и попадания небольшой части потока за сетки осуществляется контакт этих соединений с зернами сорбента и поглощение их. Основным достоинством известного аппарата является его небольшое гидравлическое сопротивление. Однако это устройство имеет и ряд существенных недостатков, прежде всего сложность сборки, ремонта и эксплуатации аппарата. Это определяется прежде всего необходимостью изготовления большого числа рамок и отдельных сеток и их точной сборки при обязательном натяжении каждой отдельной сетки (во избежание прогиба и соприкосновения с соседней). Трудоемкость и сложность сборки усугубляется тем, что для обеспечения отсутствия проскока поглощаемых соединений незаполненные сорбентом полости должны быть достаточно узкими (порядка нескольких миллиметров), а для обеспечения требуемой производительности (расходы очищаемого газа) их общее число должно быть достаточно большим. Так общее количество полостей даже в аппарате с небольшим расходом очищаемого газа достигает нескольких десятков. Поэтому изготовление и сборка такой конструкции, состоящей из нескольких десятков (сотен) сеток и рамок при соблюдении указанных требований превращается в чрезвычайно ненадежные и сложные технологические операции. Аналогичные проблемы возникают и при ремонте или эксплуатации аппарата, например, при необходимости замены поврежденной или деформируемой сетки и др.

Целью изобретения является расширение функциональных возможностей, повышение надежности и упрощения сборки, ремонта и эксплуатации.

Это достигается тем, то в адсорбционный аппарат, содержащий корпус с трубопроводами для подачи и отвода очищаемого потока и расположенные параллельно направлению движения потока сорбционные элементы, введены одна или несколько изогнутых лент из пористого сорбционного материала, образующих многозвенные зигзагообразные фигуры, разделяющие объем аппарата на транспортные полости в виде плоских прямоугольных параллелепипедов, опорные стержни, на которых перегнуты ленты из пористого сорбционного материала, пластины с прорезями, в которых установлены опорные стержни, и плоские рамы, расположенные параллельно направлению движения очищаемого потока, при этом каждая пара плоских рам скреплена четырьмя пластинами, а на рамах закреплены концы лент пористого сорбционного материала, причем транспортные полости, ограниченные лентами, установленными относительно одна другой вдоль потока, расположены соосно.

Ленты из пористого сорбционного материала укреплены жесткими нитями или проволокой, концы которых закреплены на плоских рамах.

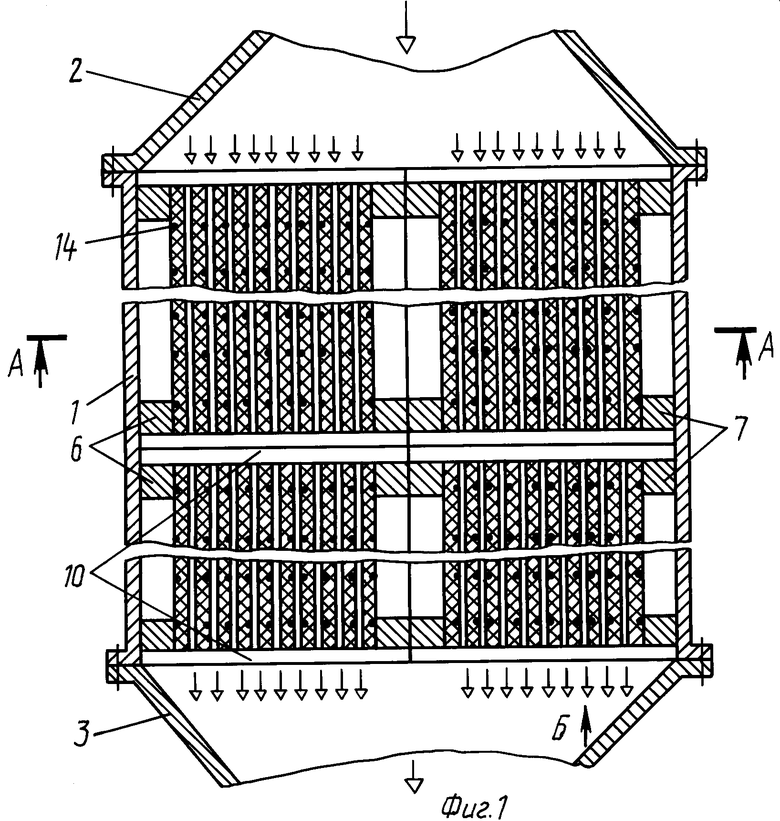

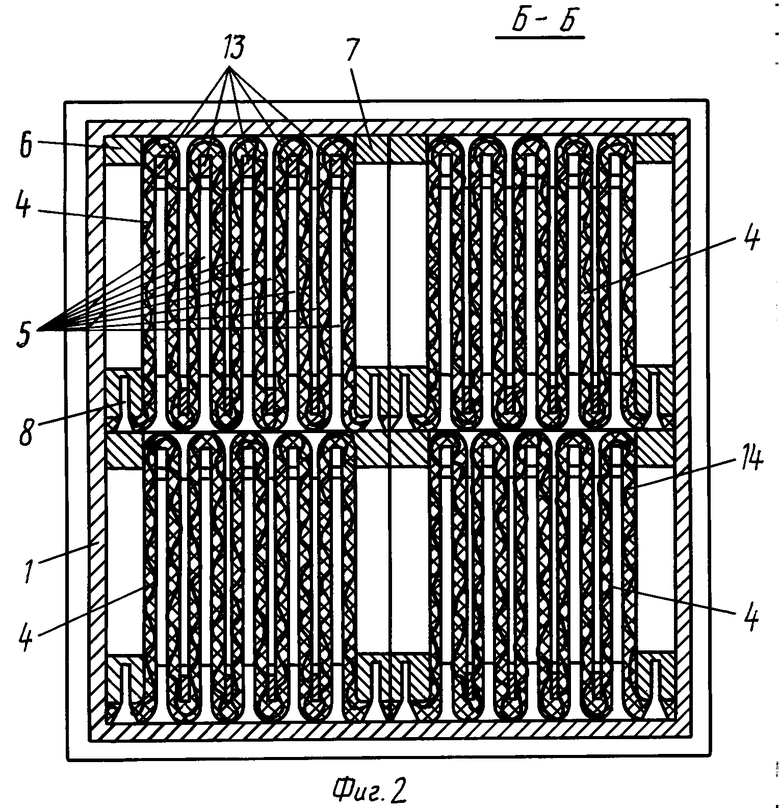

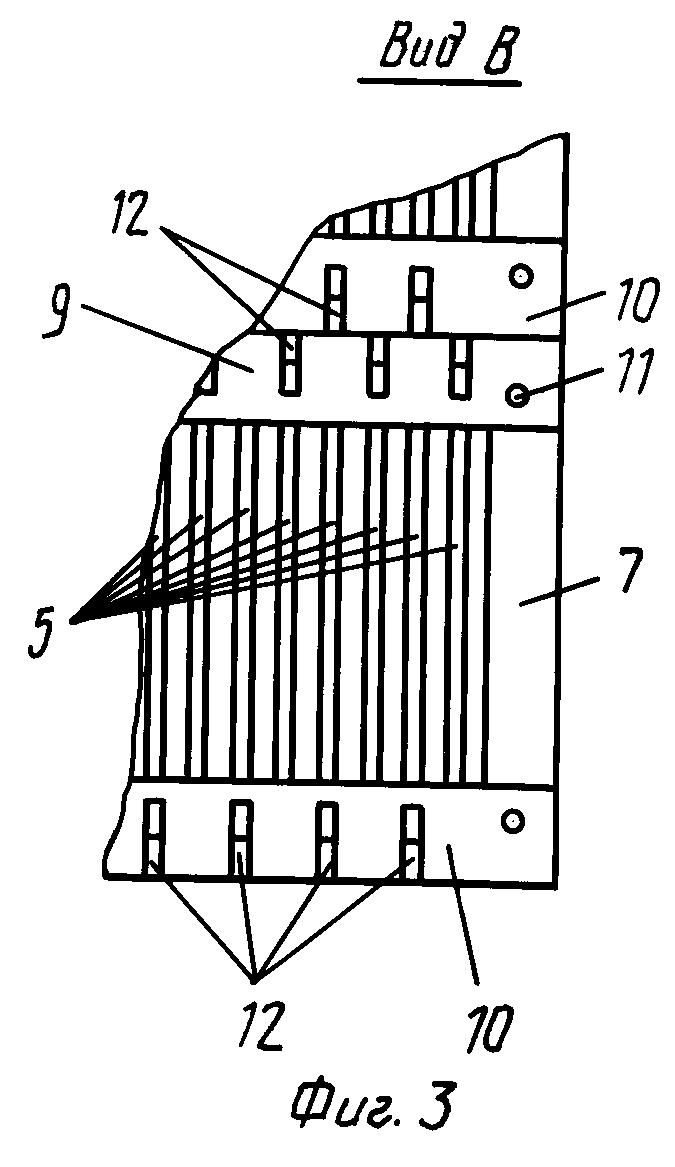

На фиг. 1 изображен предлагаемый аппарат, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид по стрелке Б на фиг.1.

Аппарат состоит из коробчатого корпуса 1, трубопроводов для подачи 2 и отвода 3 очищаемого потока, лент 4 из пористого сорбционного материала, которые образуют зигзагообразные объемные фигуры и разделяют корпус на транспортные полости 5. Концы каждой ленты 4 закреплены на двух рамках 6 и 7 винтами 8, а между собой рамки 6 и 7 скреплены четырьмя ребрами 9 и 10 (винтами 11) с прорезями 12, в которых установлены опорные пластины 13. Укрепляющие нити или проволока 14 также закрепляются на винтах 8. Пористый материал либо простеган нитями (проволокой), либо эти нити располагаются по обеим поверхностям ленты.

Сборка предлагаемого аппарата осуществляется следующим образом.

Каждая секция, состоящая из рамок 6 и 7, опорных пластин 13, ребер 9 и 10, ленты 4 и винтов 8 и 11, собираются отдельно. Для этого к рамке 6 крепятся винтами 11 четыре ребра 9 и 10 (по две каждой позиции) и эту сборку закрепляют внутри двух технологических плит, которые могут синхронно вращаться вокруг оси, перпендикулярной их поверхности. Это закрепление сборки осуществляется таким образом, что между свободными концами ребер 9 и 10 точно должна входить рамка 7. Затем со стороны, где затем будет установлена рамка 7, вводят один конец ленты 4 и закрепляют ее винтами 8 на рамке 6 (концы жестких нитей или проволок также закрепляют винтами). Рулон с лентой 4 натягивают, устанавливают в прорези 12 в ребрах 11 опорную пластину 13, затем поворачивают технологические плиты со сборкой на 180о (перегибают ленту 4 вокруг пластины 13). Далее устанавливают в прорези 12 в ребрах 10 опорную пластину 13 и поворачивают технологические плиты со сборкой на 180о, т.е. образуют зигзаг ленты 4 вокруг пластины 13. Таким образом, производя поворот сборки на 180о с установкой пластин 13, осуществляют перегибы ленты 4 вокруг пластин 13 с образованием зигзагов. После последнего поворота ленты 4 на 180о вокруг пластины 13 крепят к ребрам 9 и 10 рамку 7, закрепляют винтами 8 ленту 4 на рамке 7 и обрезают ленту 4, после чего снимают сборку из рамок 6 и 7, ребре 9 и 10, пластин 13, ленты 4 и винтов 8 и 11 с технологических плит. Собранные таким образом секции устанавливают в корпус 1 одну на другую (механическое воздействие передается по рамкам 6 и 7 и ребрам 9 и 10) так, что транспортные полости секций, расположенных вдоль потока, размещаются соосно. Затем к корпусу 1 крепят трубопроводы 2 и 3 для подачи и отвода очищаемого потока.

Работает предлагаемый аппарат следующим образом.

Очищаемый поток подается по трубопроводу 2, выходя из которого поток разбивается на ряд потоков, число которых зависит от числа секций, установленных поперек потока, и количества транспортных полостей 5 в каждой секции. В представленном на рисунке аппарате поток разбивается на 36 отдельных потоков (4 секции поперек по девять транспортных полостей в каждой секции). В реальном аппарате поток разбивается на сотни отдельных потоков. Каждый отдельный поток входит в транспортную полость 5 между стенками ленты 4 из пористого сорбционного материала, выходит из транспортной полости 5 одной секции и входит в транспортную полость 5 следующей секции и далее до трубопровода 3 для отвода очищаемого потока, в котором все отдельные потоки сливаются в один и выводятся из аппарата. В результате диффузии молекул, загрязняющих поток соединений, при перемещении потока вдоль поверхности сорбционного материала происходит попадание этих молекул на поверхность сорбционного материала и их поглощение, т.е. очистка потока от этих соединений.

Предлагаемое техническое решение обеспечивает расширение функциональных возможностей, повышение надежности и упрощение сборки, ремонта и эксплуатации, так как, во-первых, обеспечивается простота и надежность сборки секций с заданным натяжением ленты из сетки, причем установка ленты легко может быть автоматизирована, во-вторых, секционное исполнение аппарата позволяет легко заменять секции при выработке сорбционного материала или его повреждении, причем секции могут быть созданы такого веса и габаритов, что обеспечивают легкость их доставки к регенерационному аппарату и в помещение для ремонта и замены сорбционного материала, в-третьих, жесткая конструкция секций, прежде всего крышек и опорных пластин, позволяет создать значительное натяжение ленты при сборке и сохранить это натяжение в течение длительного срока эксплуатации, в-четвертых, ослабление крепления ленты при эксплуатации может привести к ее прогибу лишь в двух крайних полостях, что при общем большом числе полостей лишь незначительно снижает эффективность аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННЫЙ АППАРАТ | 1991 |

|

RU2030200C1 |

| АДСОРБЦИОННЫЙ АППАРАТ | 1991 |

|

RU2030203C1 |

| АДСОРБЦИОННЫЙ АППАРАТ | 1991 |

|

RU2030201C1 |

| АДСОРБЦИОННЫЙ АППАРАТ | 1991 |

|

RU2030202C1 |

| АДСОРБЦИОННЫЙ АППАРАТ | 1991 |

|

RU2043141C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2032453C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

SU1804705A3 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

SU1804704A3 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2038135C1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ МИКРОЭЛЕМЕНТОВ С ПОЛИВНОЙ ВОДОЙ | 1991 |

|

RU2071245C1 |

Изобретение: может быть использовано в системах очистки вентиляционных воздушных потоков от загрязняющих токсичных газов и паров в химической, газовой, машиностроительной, кожевенной, парфюмерной и других отраслях промышленности. Адсорбционный аппарат обеспечивает расширение функциональных возможностей, повышение надежности и упрощение сборки, ремонта и эксплуатации за счет секционного исполнения аппарата из натянутых с заданным усилием лент из пористого сорбционного материала, образующих зигзагообразные объемные фигуры, разделяющие корпус на транспортные полости. 1 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЕЬИБЛИОТЕКА | 0 |

|

SU320974A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1991-03-01—Подача