Изобретение относится к области разработки способов и систем для разделения газов и жидкостей, в частности, к аппаратам для мембранного разделения веществ.

Целью изобретения является повышение надежности, упрощения сборки и эксплуатации, а также снижение гидравлического сопротивления аппарата.

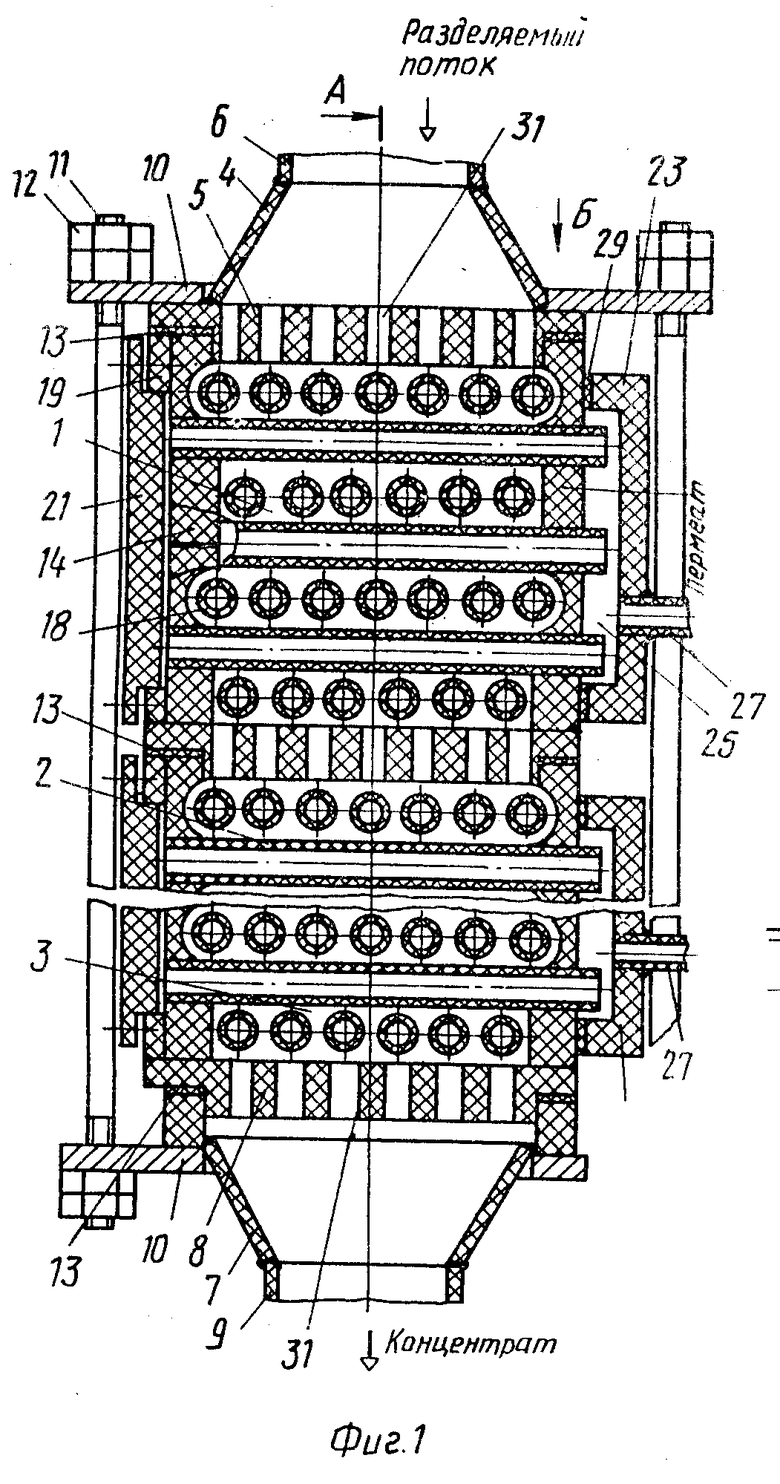

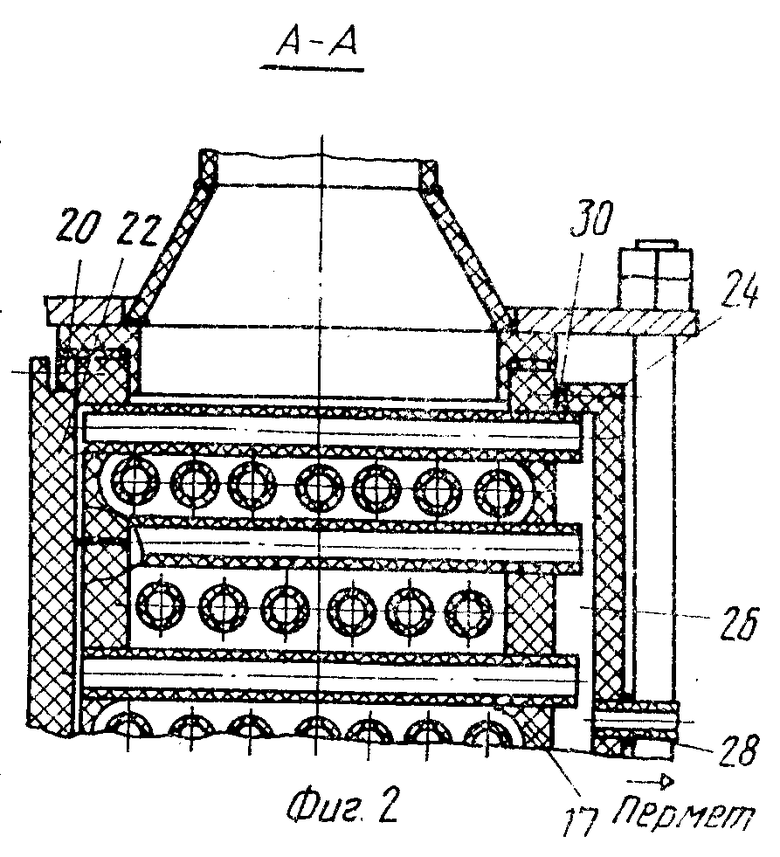

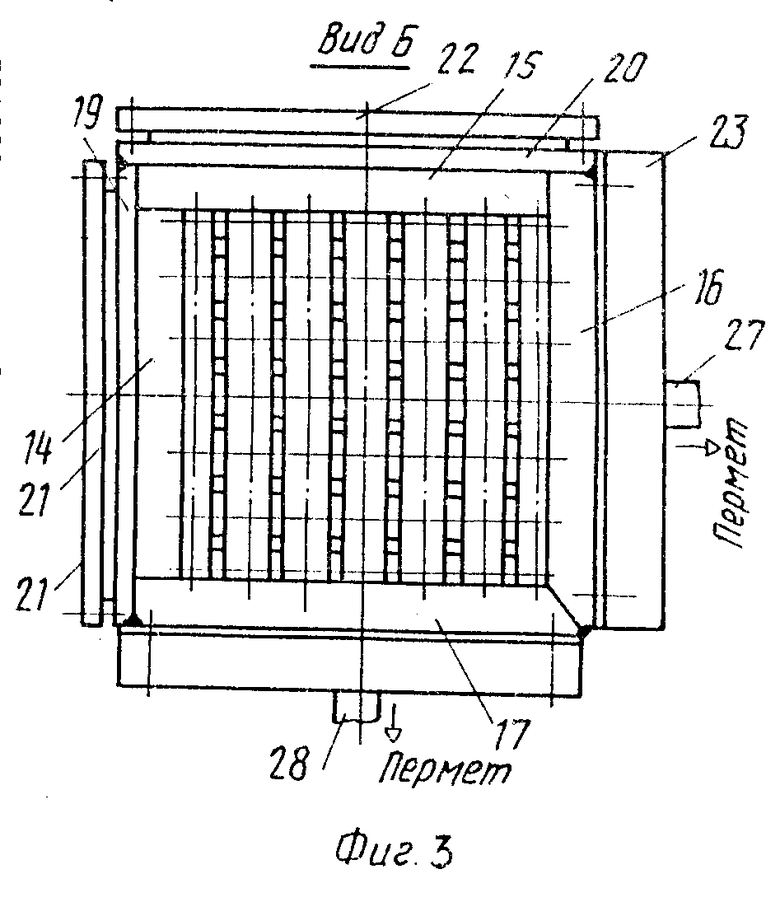

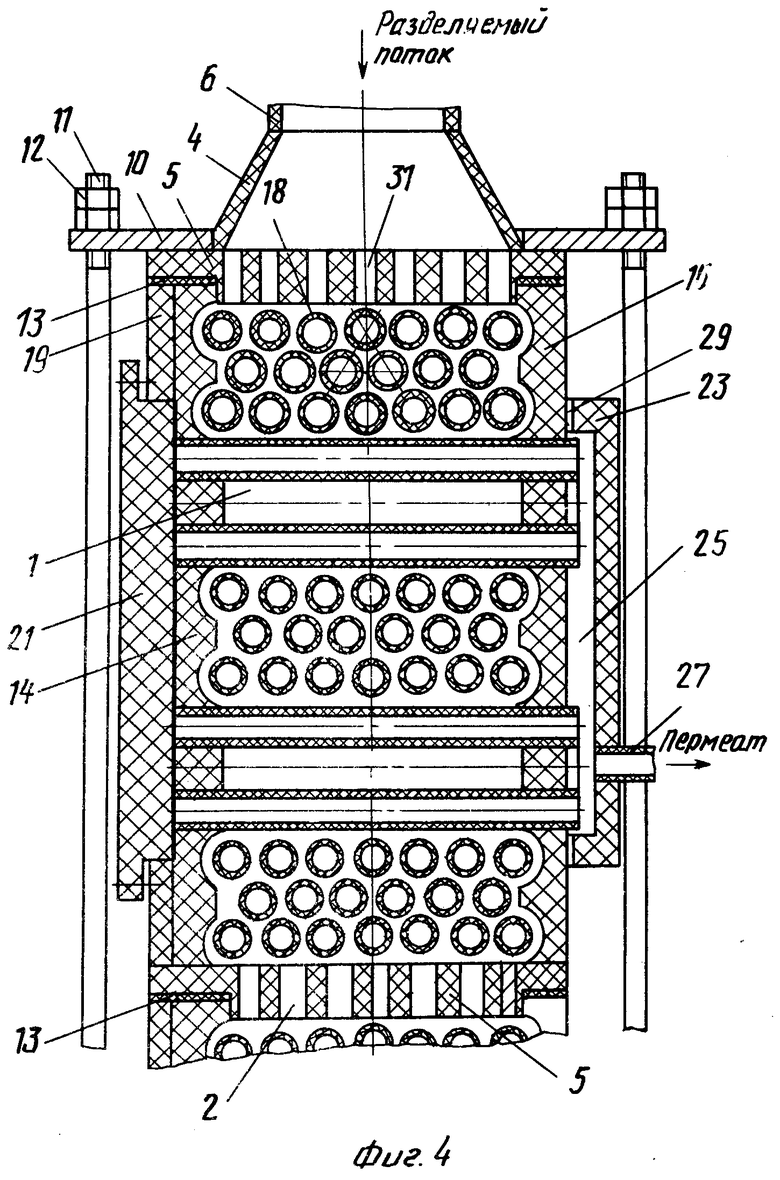

На фиг. 1 представлен сборочный чертеж аппарата при одном ряде элементов в группе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 без деталей; на фиг. 4 - конструкция одной секции при трех элементах в группе.

Мембранный аппарат состоит из секций 1-3, входного диффузора 4 с распределительной плитой 5 и трубопроводом 6 для подачи разделяемой смеси, выходного конфузора 7 с рамой 8 и трубопроводом 9 для отвода концентрата, металлических рам 10, стяжных шпилек 11, гаек 12 и прокладок 13, устанавливаемых между секциями 1-3, между секцией 1 и распределительной плитой 5, секцией 3 и рамой 8. Каждая секция включает четыре трубные решетки 14-17, две из которых (14, 15) выполнены разъемными, т.е. из планок с полукруглыми вырезами под мембранные элементы, а две - сплошными (16, 17), мембранные элементы 18, две рамки 19, 20, на которые опираются разрезные трубные решетки 14, 15, распределительную плиту 5, жестко скрепленную (сваренную) с рамками 10, 20 и сплошными трубными решетками, стенки 21, 22, зафиксированные на рамках 19, 20 и перекрывающие концы мембранных элементов 18, стенки 23, 24, установленные на сплошных трубных решетках 16, 17, полости 25, 26 пермеата, сообщающиеся с трубопроводами 27, 28 для вывода пермеата, и прокладки 29, 30, изолирующие полости 25, 26 от атмосферы. В распределительных плитах 5 выполнены продольные перепускные каналы 31. При сборке аппарата в секцию, состоящую из распределительной плиты 5, рамок 19, 20 и сплошных трубных решеток, сваренных между собой, поочередно устанавливают на одной планке с полукруглыми вырезами разъемной трубной решетки 14 (или 15) и ряд мембранных элементов 18, которые склеиваются между собой. После установки всех мембранных элементов 18 и сборки разрезных трубных решеток 14, 15 фиксируют стенки 21, 22 на рамках 19, 20 и с помощью слоя клея, наносимого на стенки 21, 22 герметизируют концы элементов 18. А концы элементов 18, пропущенные через сплошные трубные решетки 16, 17 герметизируют, оставляя открытыми центральные каналы. Далее устанавливают прокладки 29, 30 и стенки 23, 24. Таким образом, собирается каждая секция, после чего они устанавливаются друг на друга, присоединяют диффузор с плитой 5 и трубопроводом 6 и конфузор 7 с рамой 8 и трубопроводом 9. Затем с помощью рам 10, стяжных шпилек 11 и гаек 12 собирают аппарат в единую конструкцию.

Работает предлагаемый аппарат следующим образом.

Разделяемый поток, например, воздух, содержащий галогенорганические соединения, подается через трубопровод 6 и диффузор 4 к распределительной плите 5 и через перепускные каналы 31 попадает в секцию 1 к наружным поверхностям элементов 18. Разделяемый поток проходит между элементами 18 секции 1 и через перепускные каналы 31 плиты 5 секции 1 попадает в секцию 2 и т.д., а затем из последней секции (3) выводится через конфузор 7 в трубопровод 9. Проникающие через наружный селективный слой соединения через пористую основу элементов 18 попадают в центральные каналы, из них в полости 25, 26, после чего пермеат выводится по трубопроводам 27, 28.

Предлагаемое техническое решение обеспечивает повышение надежности, упрощение сборки и эксплуатации, снижение гидравлического сопротивления аппарата, так как: во-первых, мембранные элементы устанавливаются без повреждений в двух трубных решетках, одна из которых выполняется разрезной, и надежно герметизируется в этих трубных решетках; во-вторых, выполнение аппарата из секций, устанавливаемых одна на другую, при увеличении конструктивной прочности, позволяет быстро обнаружить секцию с поврежденным элементом, заменить ее, а также увеличить количество секций при незначительном усложнении коммутации аппарата; и, в-третьих, за счет регулярного размещения мембранных элементов, снижения стеночных эффектов и использования перепускных каналов достигается равномерность обтекания всех мембранных элементов и снижение гидравлического сопротивления аппарата (до 120-350 Па при расходе воздуха 500-1000 нм3/ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2032453C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

SU1804704A3 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2038135C1 |

| МЕМБРАННЫЙ АППАРАТ | 1991 |

|

RU2009706C1 |

| МЕМБРАННЫЙ АППАРАТ | 1991 |

|

RU2048868C1 |

| МЕМБРАННЫЙ АППАРАТ | 1992 |

|

RU2072888C1 |

| МЕМБРАННЫЙ АППАРАТ | 1991 |

|

RU2047333C1 |

| МЕМБРАННЫЙ АППАРАТ | 1991 |

|

RU2060803C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2019277C1 |

| МЕМБРАННЫЙ АППАРАТ | 1992 |

|

RU2049533C1 |

Использование: разделение газов и жидкостей. Сущность изобретения: аппарат распределительными плитами с перепускными каналами разделен на секции, в каждой секции расположены ориентированные своими осями перпендикулярно разделяемому потоку мембранные элементы, объединенные в группы, причем элементы каждой группы закреплены в двух трубных решетках, одна из которых выполнена разъемной таким образом, что оси мембранных элементов каждой группы ориентированы параллельно друг другу, а оси мембранных элементов двух соседних групп ориентированы перпендикулярно друг другу. Разъемные трубные решетки установлены вплотную к двум соседним стенкам корпуса, а неразъемные трубные решетки установлены относительно двух других стенок корпуса с зазором с образованием полостей, сообщающихся с трубопроводами вывода пермеата. 2 з.п. ф-лы, 4 ил.

| Мембранный элемент трубчатого типа | 1986 |

|

SU1430054A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1990-09-21—Подача