Изобретение относится к вакуумной технике, а именно к механическим насосам низкого вакуума.

Известны механические вакуумные насосы разных типов: поршневые, ротационные пластинчатые, с катящимся ротором, двухроторные, винтовые, насосы роторные (с частичным внутренним сжатием) и водокольцевые.

Большинство из этих насосов конструктивно сложны, требуют точного изготовления, а некоторые еще и обильной смазки во время работы.

Одни из них - поршневые, ротационные пластинчатые, водокольцевые - не обеспечивают достаточно низкого минимального давления на линии всасывания и (или) не могут работать без смазки, другие, например, двухроторные из-за сложного профиля каждого из роторов, трудоемки в изготовлении и при работе допускают значительные утечки перекачиваемых газов в зону всасывания.

Известен двухроторный лопастной вакуум-насос с частичным внутренним сжатием, содержащий установленные в герметичном корпусе ведущий ротор, выполненный в виде цилиндра с выступами-лопастями, ведомый ротор-уплотнитель, выполненный в виде цилиндра с впадинами, и закрепленные на валах роторов синхронизирующие шестерни.

Этот насос по своей технической сущности наиболее близок к предлагаемому и принят за прототип.

Благодаря наличию роторов цилиндрической формы, один из которых снабжен лопастями, а другой - впадинами для перемещения лопастей при вращении роторов, этот насос конструктивно более прост и менее трудоемок в изготовлении, чем, например, известные насосы Рутса (двухроторные). В то же время, поскольку относительное перемещение лопастей и впадин при вращении роторов не может быть беззазорным, значительная часть предварительно сжатого воздуха через эти зазоры вместе с лопастью проходит из зоны нагнетания в зону всасывания, причем эта часть тем больше, чем больше степень сжатия воздуха насосом. Это приводит к тому, что реальная быстрота действия роторного насоса с частичным внутренним сжатием значительно ниже теоретической, а сами эти насосы в последние годы почти не применяются промышленностью.

Целью изобретения является улучшение производственных характеристик вакуумного роторного насоса за счет уменьшения потерь сжатого воздуха при вращении роторов, а также за счет уменьшения массы насоса.

Поставленная цель достигается тем, что вакуумный роторный насос, содержащий установленный в герметичном корпусе ведущий ротор, выполненный в виде цилиндра с лопастями, ведомый ротор-уплотнитель, выполненный в виде цилиндра с впадинами, и закрепленные на валах роторов синхронизирующие шестерни, согласно изобретению снабжен по крайней мере одним дополнительным уплотнителем, причем каждый из уплотнителей имеет одну впадину, а диаметр его равен от 0,5 до 0,85 диаметра ведущего ротора; при этом уплотнитель может быть выполнен из двух труб, одна из которых представляет собой наружную поверхность уплотнителя, а другая - впадину, причем толщина стенок каждой из этих труб выбирается из условия равновесия уплотнителя относительно оси его вращения.

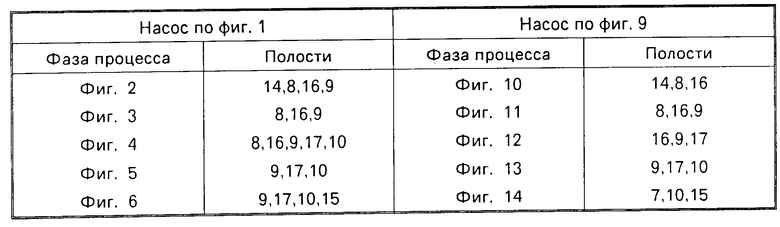

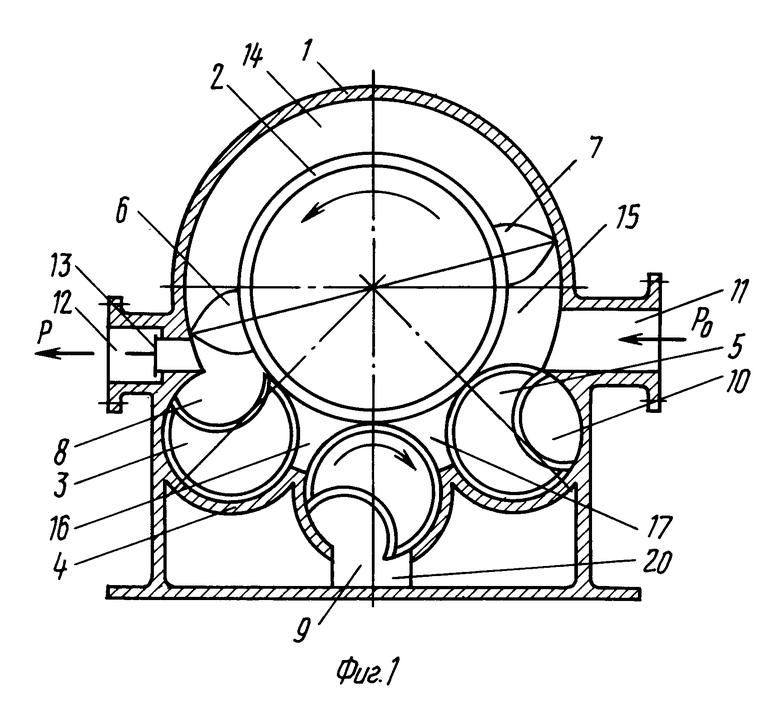

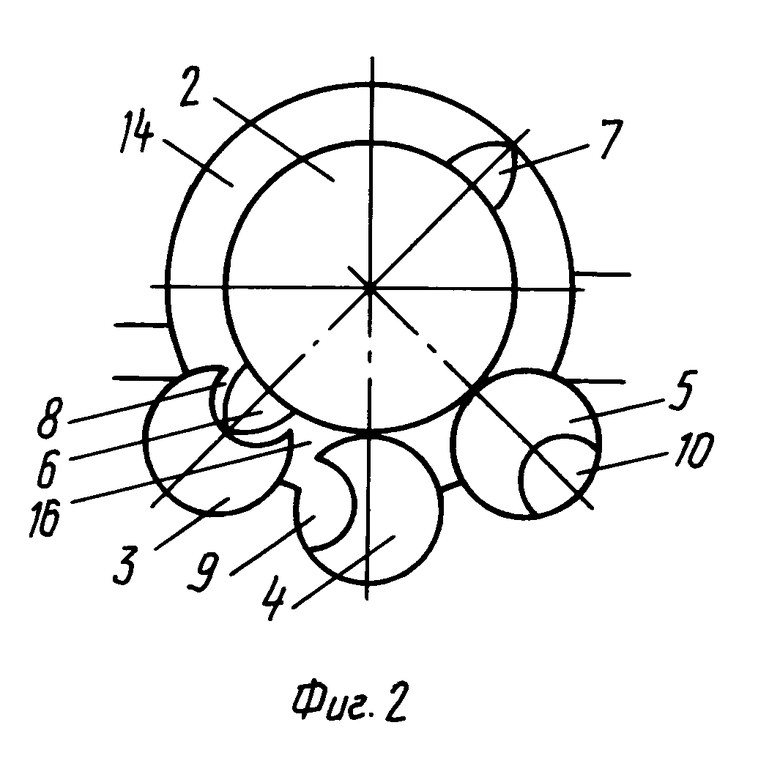

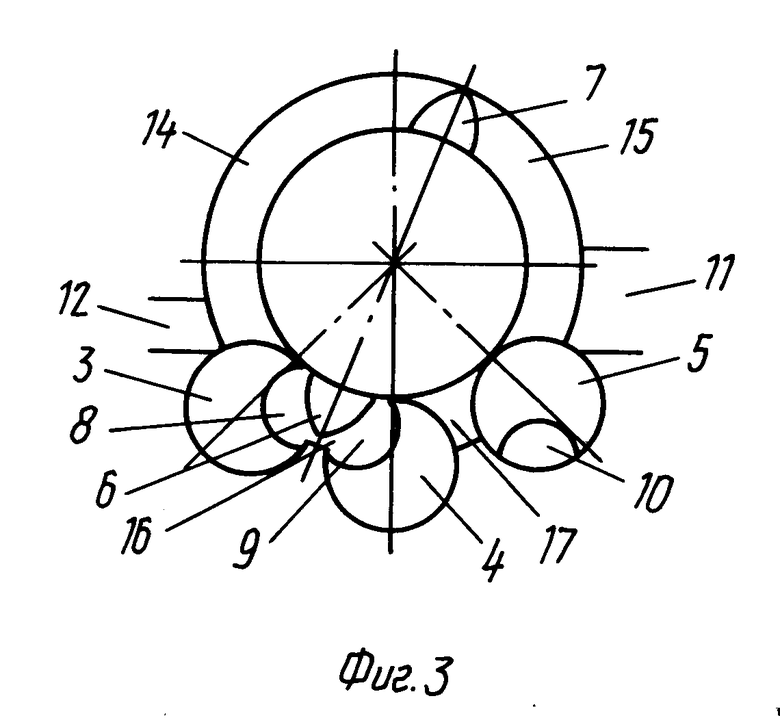

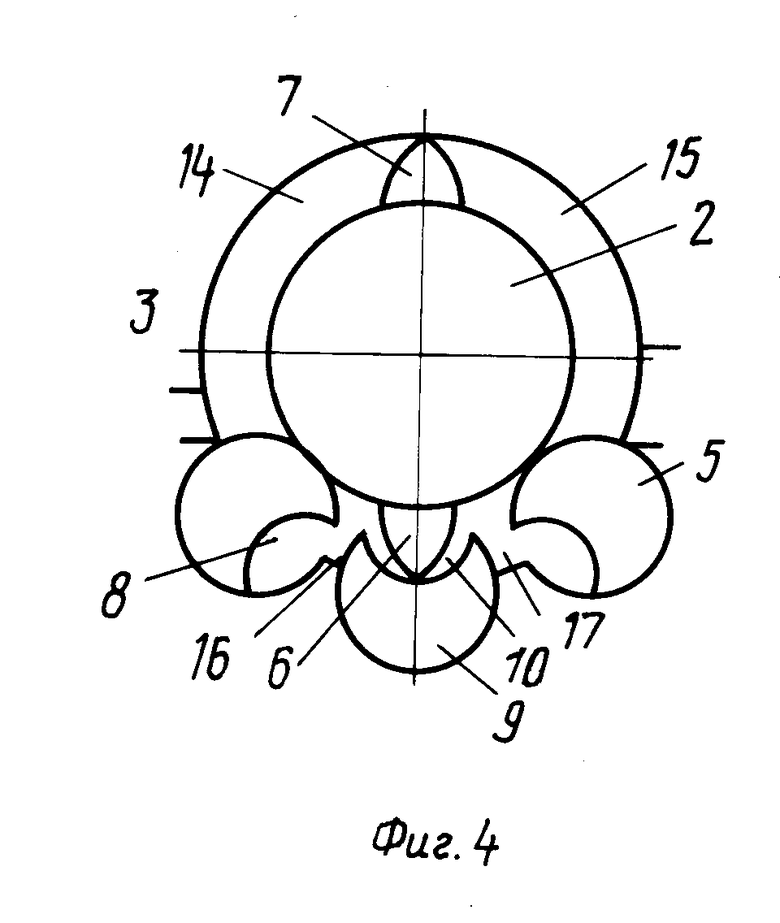

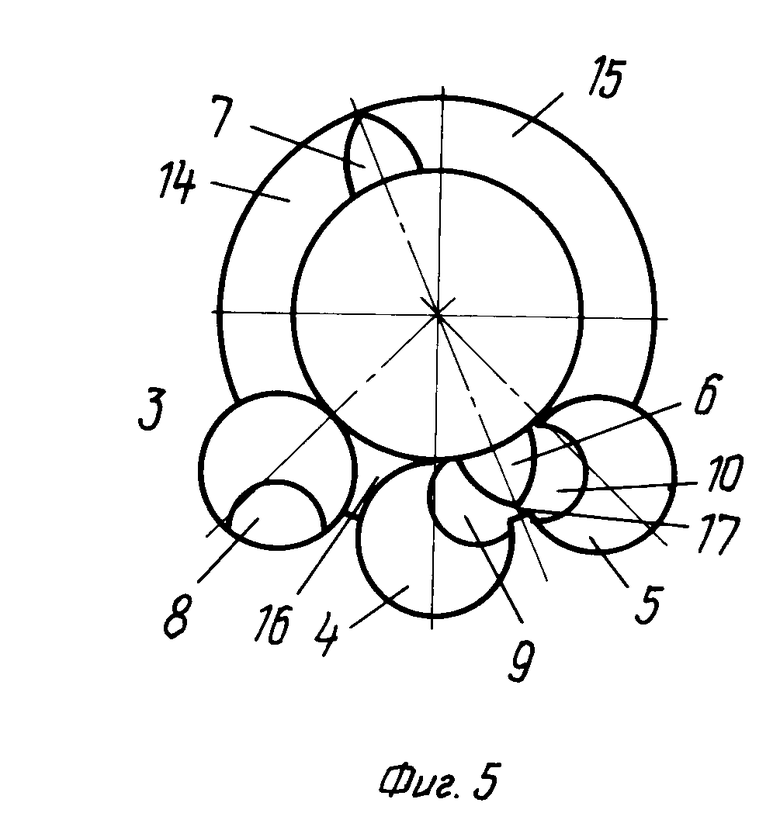

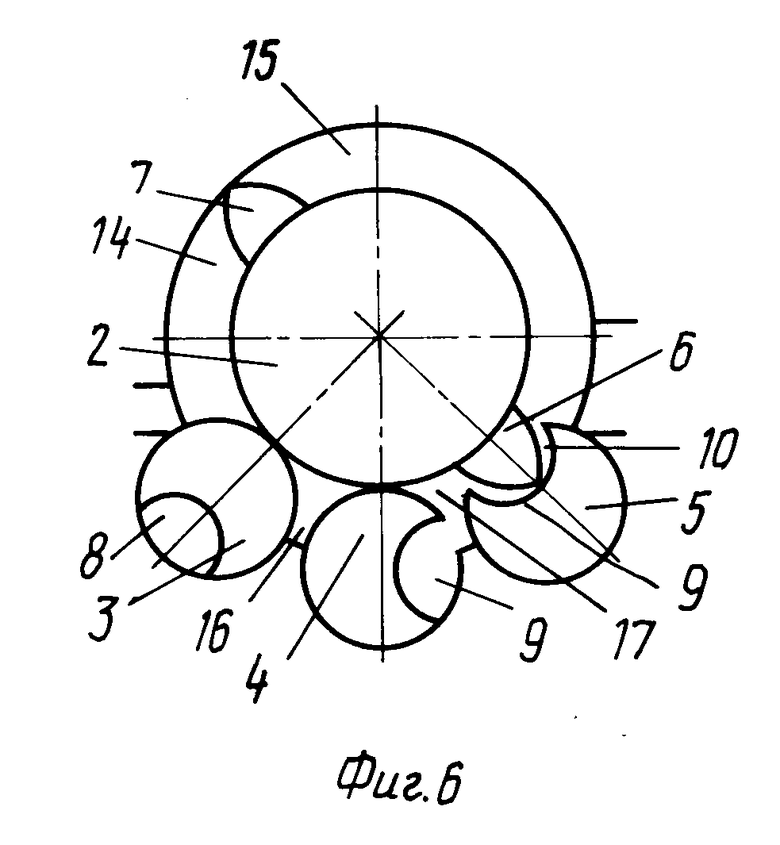

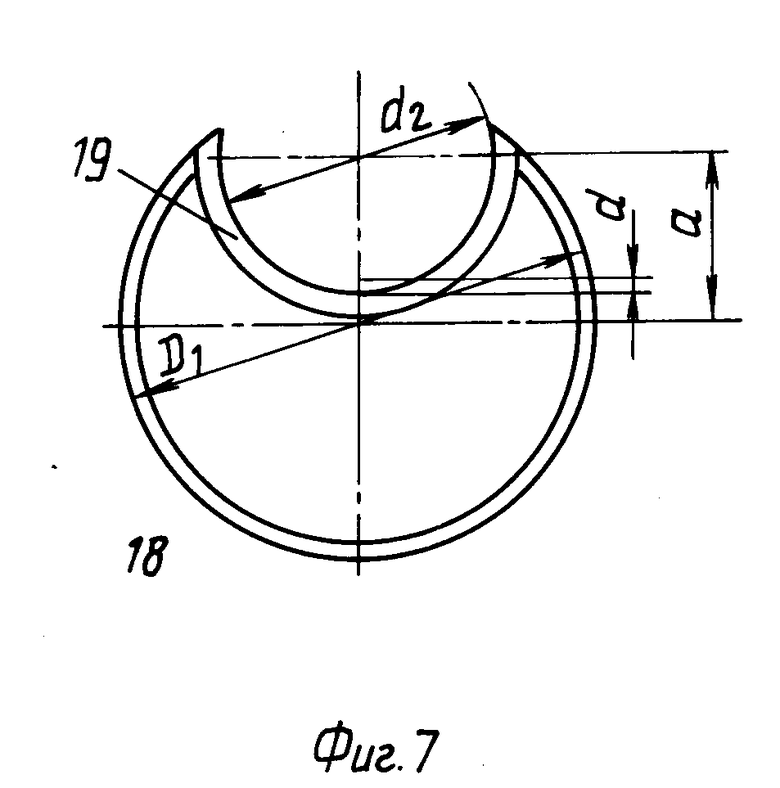

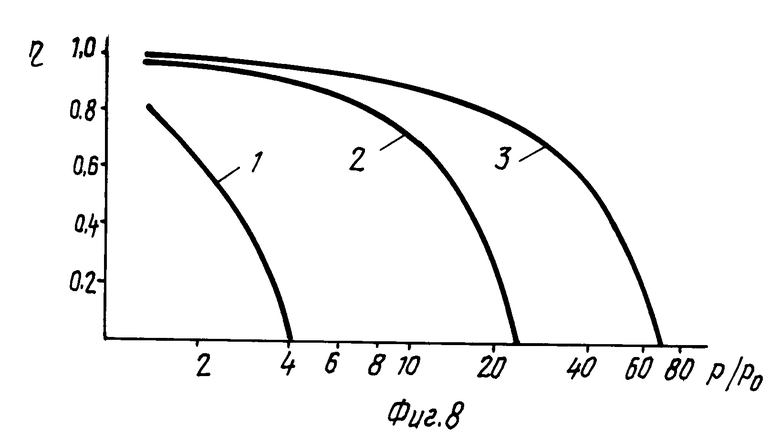

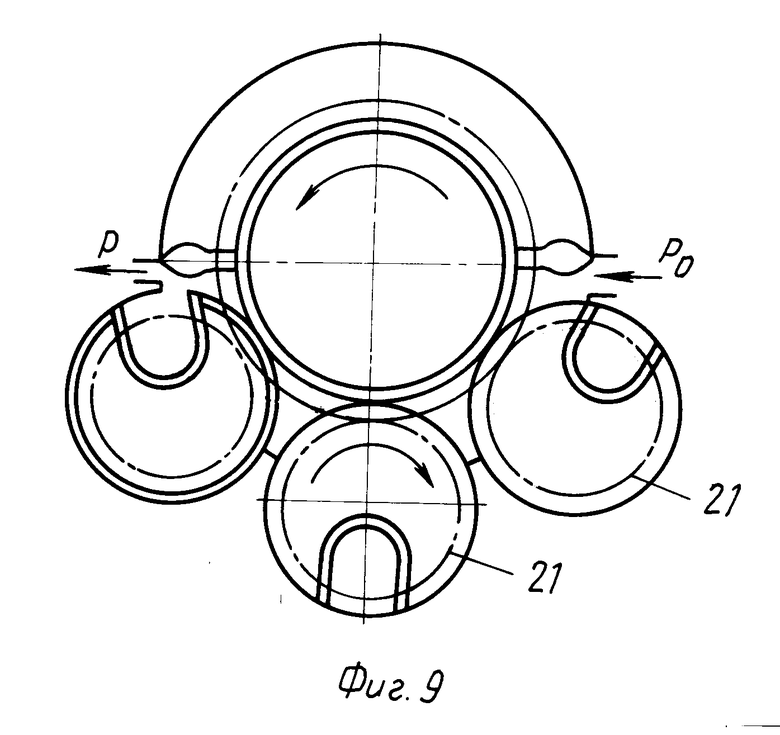

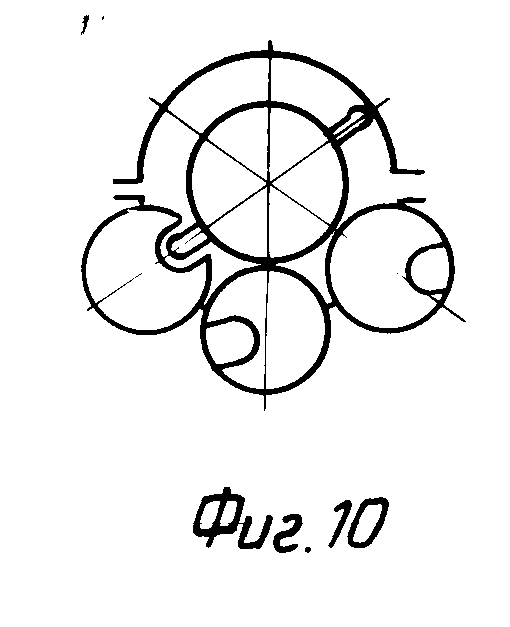

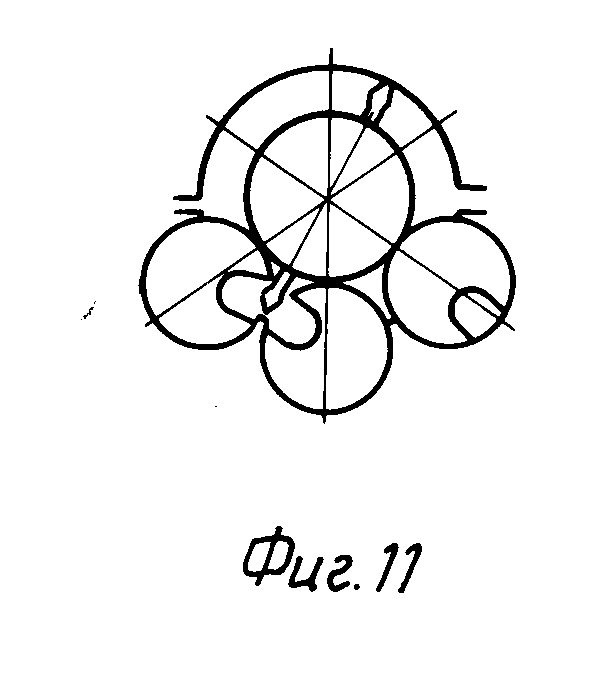

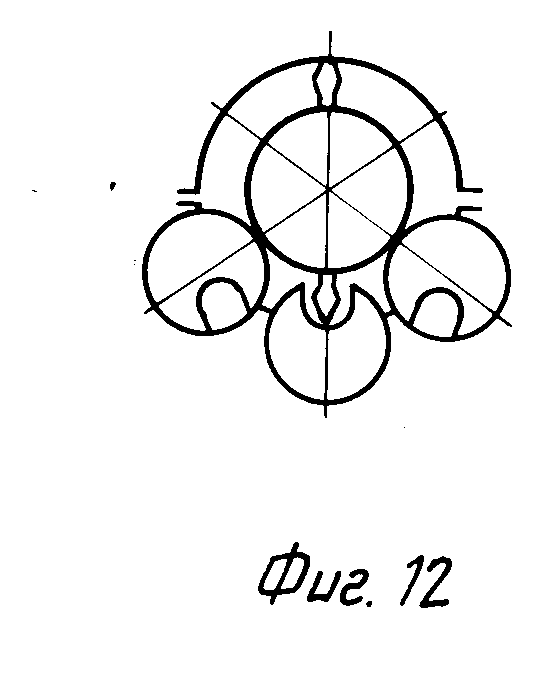

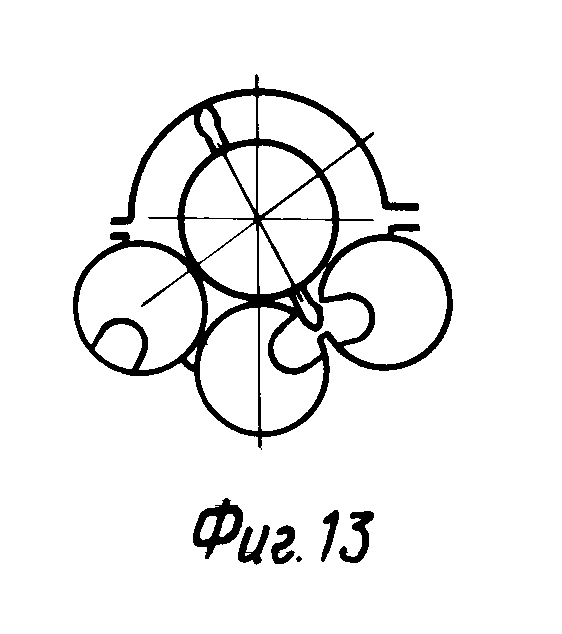

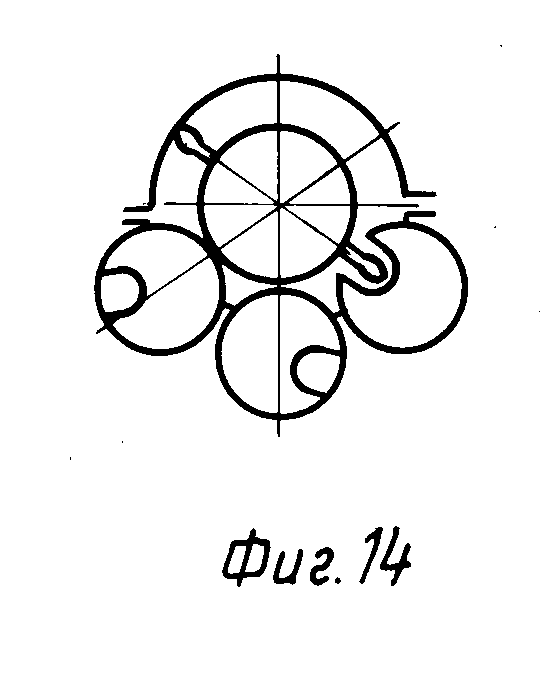

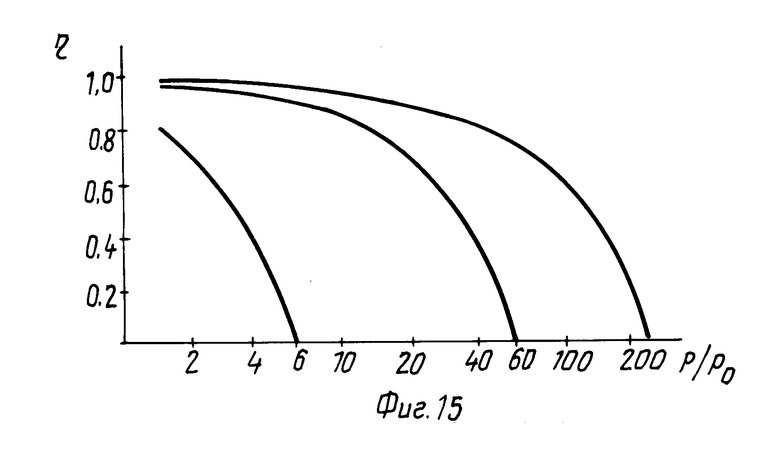

На фиг. 1 изображена принципиальная схема роторного вакуумного насоса, согласно изобретению в стадии конца сжатия, при отношении диаметра уплотнителя к диаметру ротора, равному 0,5; на фиг.2-6 - то же, в различных фазах поворота ротора и уплотнителей; на фиг.7 - поршневой разрез уплотнителя; на фиг.8 - график зависимости КПД насоса по фиг.1 в зависимости от степени сжатия воздуха и числа уплотнителей; на фиг.9 - принципиальная схема роторного вакуумного насоса согласно изобретению в стадии конца сжатия, при отношении диаметра уплотнителя к диаметру ротора, равном 0,8; на фиг.10-14 - то же, в различных фазах поворота ротора и уплотнителей; на фиг. 15 - график зависимости КПД насоса по фиг.9 в зависимости от степени сжатия воздуха и числа уплотнителей.

Вакуумный роторный насос (фиг.1-6) содержит корпус 1 и установленные в нем ротор 2 и уплотнители 3-5, расположенные в расточках корпуса 1. Ротор 2 снабжен лопастями 6 и 7, а уплотнители 3-5 - соответственно впадинами 8-10. Корпус 1 снабжен входным патрубком 11 и выпускным патрубком 12, в котором расположен обратный клапан 13. Лопасти 6 и 7 и уплотнители 3-5 образуют в расточках корпуса 1 полости 14-17, объем которых зависят от положения лопастей ротора 2 и впадин уплотнителей 3-5. Каждый уплотнитель состоит из труб 18 и 19, соединенных между собой и со ступицами в единый сварной узел.

Оси ротора 2 и уплотнителей 3-5 параллельны друг другу и соединены между собой синхронизирующими шестернями. Диаметр цилиндрической части ротора 2 (фиг.1) вдвое больше диаметра каждого из уплотнителей 3-5, поэтому и передаточное отношение на синхронизирующих шестернях устанавливается равным 1:2. Под уплотнителем 4 в корпусе 1 выполнена полость 20.

Второй вариант исполнения изобретения изображен на фиг.9-15. От варианта исполнения, представленного на фиг. 1-6, он отличается только двумя принципиальными особенностями; диаметр каждого из уплотнителей равен не 0,5, а 0,8 диаметра ротора 2; форма впадины в уплотнителях - не окружность, а более сложная кривая, состоящая в нашем случае из полуокружности и двух отрезков прямой линии; в общем случае форма этой кривой должна являться огибающей (с заданным зазором) траекторию движения конца каждой из лопастей 6 и 7 относительно уплотнителя.

Как и в первом случае, ротор 2 соединен с уплотнителями 3-5 синхронизирующими шестернями, делительные окружности которых показаны на фиг.9 штрихпунктирными линиями 20 и 21. Передаточное отношение между ними по-прежнему равно 1:2, что обеспечивает при работе насоса совмещение лопастей ротора и впадин уплотнителей, но в данном случае приводит к появлению относительной скорости скольжения между поверхностями ротора и уплотнителей, гарантированный зазор между которыми обеспечивается соответствующими допусками на изготовление деталей насоса. Наличие гарантированных зазоров между расточками в корпусе насоса и вращающихся в них ротора и уплотнителей обеспечивает работу насоса без трения скольжения между его деталями.

Работает насос следующим образом.

При вращении ротора 2 и уплотнителей 3-5 (фиг.1-6) в направлениях, показанных стрелками, они обкатываются относительно друг друга. В расточках корпуса 1, в которых установлены ротор 2 и уплотнители 3-5, зазоры выполнены минимальными, поэтому через эти зазоры воздух из выпускного патрубка 12 во входной патрубок 11 практически не проходит.

На фиг.1 показано положение элементов насоса в момент окончания одного из циклов сжатия воздуха. Лопасть 6, перемещая находящийся перед ней по ходу движения воздух, сжимает его перед уплотнителем 3, выталкивает через обратный клапан 13 в патрубок 12 и выходит в положение, показанное на фиг.6. Лопасть 7, выйдя за пределы входного патрубка 11, отсекает зону 14 от патрубка 11. Впадина 8 уплотнителя 3 через зазор между лопастью 6 и обратным клапаном 13 соединяется с полостью 14, благодаря чему непрошедший через клапан 13 остаток сжатого воздуха переходит в полость 14, и давление в ней и во впадине 8 выравнивается и становится значительно меньше давления нагнетания.

При дальнейшем движении ротора 2 лопасть 6 переходит в положение, показанное на фиг.2, при котором в единый объем объединяются полости 14, 8, 16 и 9, также способствуя выравниванию давления в них. Этот процесс выравнивания давления заканчивается, когда ротор 2 переходит в положение, изображенное на фиг.3. В этот момент уплотнитель 3 отсекает полость 14 от замкнутой зоны, образованной впадинами 8 и 9 и полостью 16, и лопасть 7 начинает сжимать воздуха в полости 14, а полость 15 при движении лопасти 7 начинает заполняться разреженным воздухом через входной патрубок 11.

Далее ротор 2 переходит в положение, изображенное на фиг.4. В полости 14 воздух продолжает сжиматься лопастью 7, впадина 8 уплотнителя 3 частично выходит из контакта с полостью 16, а полости 16 и 17 через впадину 9 уплотнителя 4 соединяются одна с другой, что приводит к дополнительному падению давления в них, так как давление воздуха в полости 17 и во впадине 10 перед этим равно давлению всасывания.

При переходе ротора 2 в положение, показанное на фиг.5, полость 16 отсекается уплотнителем 4 от полости 17, соединяющей при этом впадины 9 и 10 уплотнителей 4 и 5. Поэтому давление воздуха во впадине 10 перед этим также равно давлению всасывания, давление в полости 17 снова несколько снижается. Лопасть 7 при этом продолжает сжимать воздух в полости 14 и засасывает его в полость 15. Когда давление воздуха в полости 14 начинает превышать давление в патрубке 12, клапан 13 открывается и сжатый воздух начинает выходить из насоса до тех пор, пока лопасть 7 ротора 2 не проходит в положение лопасти 6, изображенной на фиг.1.

При переходе ротора 2 в положение, показанное на фиг.6, впадина 9 уплотнителя 4 начинает выходить из контакта с полостью 17, а полость 17 через впадину 10 уплотнителя 5 соединяется с зоной всасывания, благодаря чему давление воздуха в полости 17 и впадинах 9 и 10 падает до величины давления всасывания, а часть воздуха из них переходит в полость 15, тем самым уменьшая степень ее заполнения воздухом, засасываемым из патрубка 11, что эквивалентно уменьшению КПД насоса.

Следует отметить, что уменьшение степени заполнения воздухом полости 15 при этом не может быть значительным, так как многократное последовательное расширение в образуемых уплотнителях замкнутых полостях предварительно сжатого воздуха, описанное выше, приводит к тому, что в стадии 6 давление в зоне 17 не может существенно превосходить давление всасывания.

Дополнительное улучшение показателей работы насоса может быть обеспечено при заполнении полости 20 в корпусе 1 вакуумным маслом, уровень которого должен обеспечить контакт с ним уплотнителя 4. Вращаясь во время работы насоса, уплотнитель 4 наносит пленку масла на ротор 2, а с него и на уплотнители 3 и 5, что дополнительно способствует герметизации системы.

Вращаясь вдвое быстрее ротора 2, каждый из уплотнителей, например уплотнитель 3, имеет одну впадину 8, что делает его профиль несимметричным и требует специальных мер для ликвидации динамических нагрузок от неуравновешенных сил. В предлагаемой конструкции это достигается следующим образом.

Уплотнитель 3, как и остальные уплотнители, выполнен (см. фиг.7) состоящим из двух цилиндрических труб 18 и 19, соединенных друг с другом сварными швами. Диаметр D1 трубы 18 равен наружному диаметру уплотнителя, диаметр d2 трубы равен внутреннему радиусу впадины 8, причем диаметр d2 и расстояние a между осями труб 001 выбираются из условия, чтобы между впадиной 8 и концом лопасти ротора 2 был зазор α, необходимый для выравнивания давления в полостях при вращении ротора.

Можно доказать, что положение центра тяжести такой системы из двух труб совпадает с осью вращения трубы 18, т.е. с осью вращения уплотнителя, если размеры труб уплотнителя и их взаимное расположение удовлетворяют условию:

h1 x (R12 + h12/12) x sin ϕ1 = h2 x (R22 + h22/12) x sin ϕ2, где hi=  ; Ri=

; Ri=  ;

;

ϕi - половина дуги окружности, занимаемой телом каждой из труб;

Di и di - соответственно наружный и внутренний диаметры труб;

индексы 1 и 2 относятся к соответствующим размерам труб 18 и 19.

Выполненный по фиг.9 насос, в отличие от насоса по фиг.1, работает несколько рациональнее. Это выражается в том, что при переходе лопастей ротора через зону расположения уплотнителей относительное расположение полостей, в которых последовательно расширяется проходящая вместе с лопастью часть предварительно сжатого воздуха, изменяется. Это проиллюстрировано схемами, изображенными на фиг.10-14, аналогичных соответственно схемам фиг.2-6.

Сравнивая эти схемы друг с другом, легко заметить, что в соответствующих фазах процесса в расширении проходящего с лопастью воздуха участвуют следующие полости (номера которых в схемах обоих способов предполагаются одинаковыми):

Составление соответствующих схем в одинаковых фазах показывает, что если диаметр уплотнителя больше половины диаметра ротора, то при одинаковых зазорах между впадиной и лопастью впадина становится относительно более узкой и уплотнитель раньше перекрывает зону повышенного давления. Это уменьшает количество воздуха, переходящего вместе с лопастью в зону низкого давления, и тем самым содействует повышению КПД насоса. В то же время увеличение диаметра уплотнителя приводит к необходимости делать более узкой ножку лопасти, как показано на фиг.9, где диаметр каждого уплотнителя равен 0,8 диаметра ротора. Дальнейшее относительное увеличение диаметра уплотнителя (более 0,85 диаметра ротора) требует настолько уменьшить ширину ножки лопасти, что изготовить ее становится невозможным.

Число уплотнителей существенно сказывается на КПД насоса.

Результаты приближенных расчетов, выполненных нами для одного из разработанных типоразмеров насоса, конструкция которого соответствует фиг.1 (и не учитывающих утечку воздуха через неплотности между корпусом и лопастями ротора, а также между корпусом и поверхностью уплотнителей), изображены на графиках фиг. 8. Номер кривой на них равен числу уплотнителей. Из графика видно, как существенно повышается КПД η и достижимая степень сжатия газа P/Pо, при том же КПД с увеличением числа уплотнителей, что особенно важно для эффективного вакуумирования технологических емкостей.

Аналогичные расчеты, выполненные для такого же насоса, но по схеме, соответствующей фиг. 9, приводят к результатам, изображенным на графиках фиг. 15. Здесь также номер кривой равен числу уплотнителей. Сравнение графиков по фиг. 8 и 15 подтверждает возможность существенно увеличить степень сжатия и (или) КПД насоса увеличением в указанных выше пределах относительного диаметра уплотнителей и их числа.

Из-за неизбежных утечек сжимаемого газа через неплотности между элементами насоса действительная степень сжатия газа и КПД насоса будут меньше представленных на графиках расчетных значений, но тем не менее эти графики убедительно подтверждают качественную оценку влияния числа уплотнителей и относительного их диаметра на эффективность работы насоса.

Предлагаемая конструкция, не содержащая кинематических пар с трением скольжения, может быть успешно применена не только в качестве вакуумного насоса, но и в качестве компрессора для сжатия газов. В последнем случае насос должен быть снабжен устройствами для охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ЛОПАСТНАЯ ГИДРОМАШИНА | 1991 |

|

RU2067220C1 |

| НАСОС ЭКСЦЕНТРИКОВЫЙ | 2005 |

|

RU2330991C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085860C1 |

| ВЕТРОДВИГАТЕЛЬ | 1998 |

|

RU2170366C2 |

| ВЫТЯЖНОЙ ПРИБОР ПРЯДИЛЬНОЙ МАШИНЫ | 1994 |

|

RU2076159C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2597708C2 |

| РОТОРНАЯ ЭНЕРГЕТИЧЕСКАЯ СУДОВАЯ УСТАНОВКА | 2016 |

|

RU2633821C1 |

| ЦЕНТРИФУГАЛЬНАЯ ПРЯДИЛЬНАЯ МАШИНА | 1994 |

|

RU2084564C1 |

| ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС С ОДНОПОТОЧНОЙ ТУРБОМОЛЕКУЛЯРНОЙ ПРОТОЧНОЙ ЧАСТЬЮ | 2012 |

|

RU2490519C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ВАКУУМЕ | 1997 |

|

RU2131568C1 |

Сущность изобретения: в герметичном корпусе установлены ведущий ротор, выполненный в виде цилиндра с лопастями, ведомый ротор-уплотнитель, выполненный в виде цилиндра с впадинами. На валах роторов закреплены синхронизирующие шестерни. Каждый уплотнитель имеет одну впадину, диаметр равен 0,5 - 0,85 диаметра ведущего ротора. Уплотнитель выполнен из двух труб, одна образует наружную поверхность уплотнителя, другая - впадину. Толщина стенок каждой трубы выбирается из условия равновесия уплотнителя относительно оси вращения. 2 з.п. ф-лы, 15 ил.

| Фролов Е.С | |||

| Вакуумные системы и их элементы (справочник-атлас) | |||

| М.: Машиностроение, 1968, с.141-143. |

Авторы

Даты

1995-03-10—Публикация

1991-08-14—Подача