Изобретение относится к вентиляторостроению, в частности может быть использовано при проектировании спиральных корпусов центробежных вентиляторов, используемых в судовых системах вентиляции.

Известен способ изготовления спирального корпуса центробежного вентилятора (см. Аптекарь М.В., Фонберштейн И.М. Судовые вентиляторы, Л.; Судостроение, 1971, с.137, рис.69), который включает в себя выкраивание обечайки и щек, и соединение их между собой сваркой. Такой способ трудоемок, а корпус получается большой массы, так как толщина щек больше толщины обечайки для обеспечения требуемой жесткости корпуса.

Известен также способ изготовления спирального центробежного вентилятора, взятый нами за прототип, который включает выкраивание обечайки и щек из металла одной толщины, соединение их между собой и приваривание ребер. Масса конструкции, полученной таким способом сравнительно меньше. Однако в результате сварки происходит коробление, требующее дополнительных операций по рихтовке и правке, и только затем можно приваривать ребра жесткости. Такой способ трудоемок и нетехнологичен, и масса корпуса все же остается большой.

Целью изобретения является упрощение конструкции и технологии изготовления.

Поставленная цель достигается тем, что в способе изготовления корпуса центробежного вентилятора, заключающемся в выполнении обечайки и боковых стенок из листового материала и образованием на последних ребер жесткости (сходные признаки), боковые стенки и обечайку изготавливают зацело из одной заготовки, предварительно на заготовке размечают развертку обечайки и боковых стенок, при этом развертки боковых стенок располагают вдоль развертки обечайки с двух сторон, затем на развертках боковых стенок выштамповывают гофры и развертки боковых стенок отгибают до получения П-образного желоба, после чего последний вальцуют с образованием обечайки и боковых стенок с равномерно расположенными на них ребрами жесткости.

Изготовление боковых стенок и обечайки корпуса вентилятора зацело из одной заготовки, когда предварительно на заготовке размечают развертку обечайки и боковых стенок так, что развертки боковых стенок расположены вдоль развертки обечайки с двух сторон, а затем на развертках боковых стенок выштамповывают гофры - позволяет упростить конструкцию и сократить время получения готового раскроя (одна заготовка вместо трех по прототипу) и получить экономию металла за счет исключения отходов материала, получаемых при раскрое корпуса.

Отгиб развертки боковых стенок до получения П-образного желоба с последующей вальцовкой последнего с образованием обечайки и боковых стенок с равномерно расположенными на них ребрами жесткости, позволяет ликвидировать сварку обечайки и щек, а значит упростить конструкцию, а образование на щеках ребер жесткости в виде равномерно расположенных радиальных складок, исключает процесс изготовления ребер и дальнейшее их приваривание.

Таким образом выполнение корпуса вентилятора предлагаемым способом дает возможность получить цельный корпус из одного листа металла, делает конструкцию принципиально новой за счет того, что отдельный раскрой обечайки и щек и их дальнейшая сварка исключает необходимость выкраивать и приваривать ребра жесткости.

Благодаря отличительным признакам предложенного решения достигается упрощение конструкции и снижение массы корпуса.

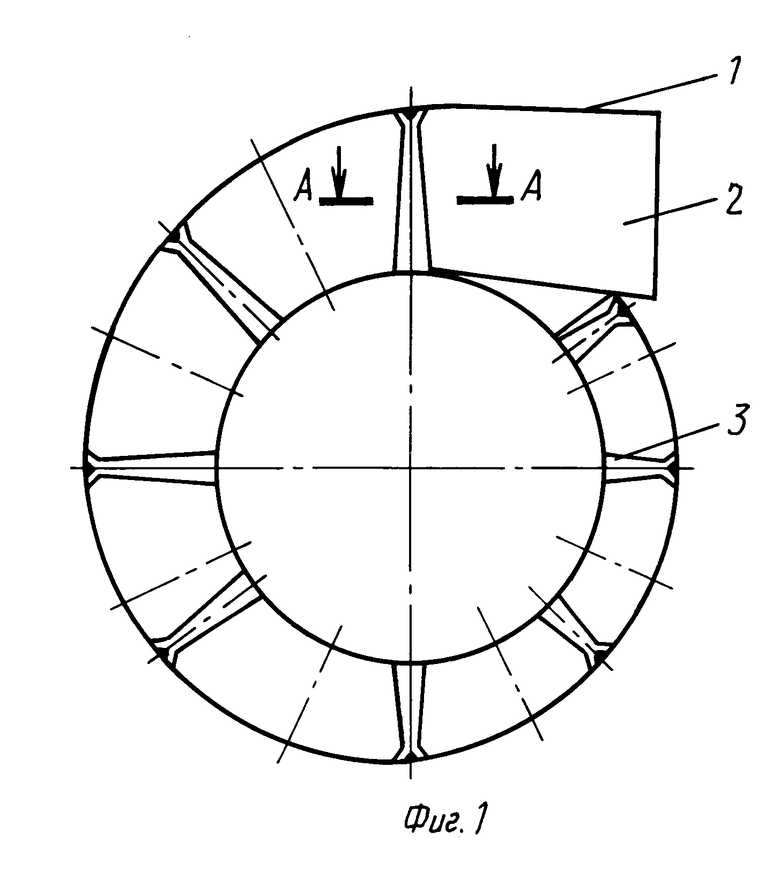

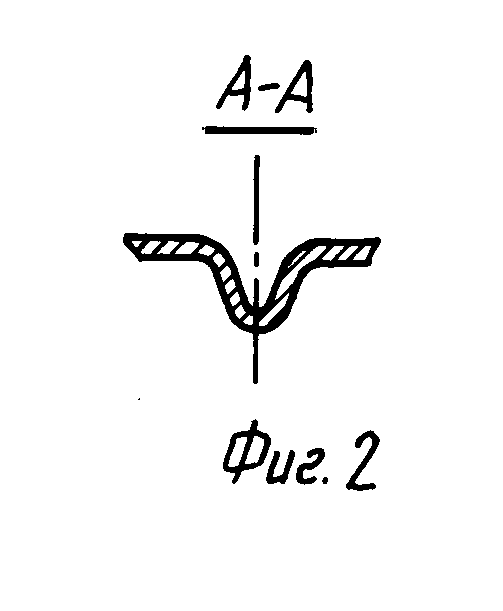

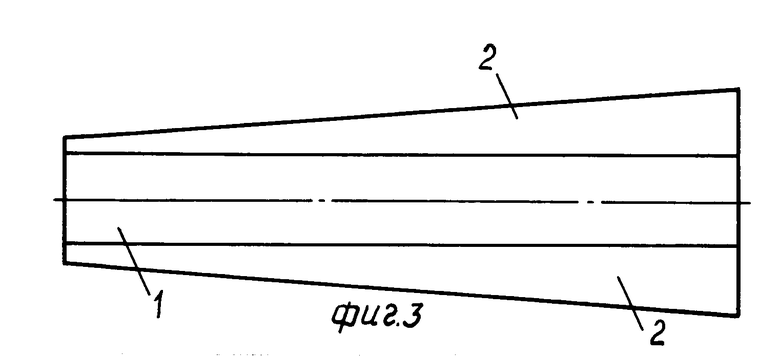

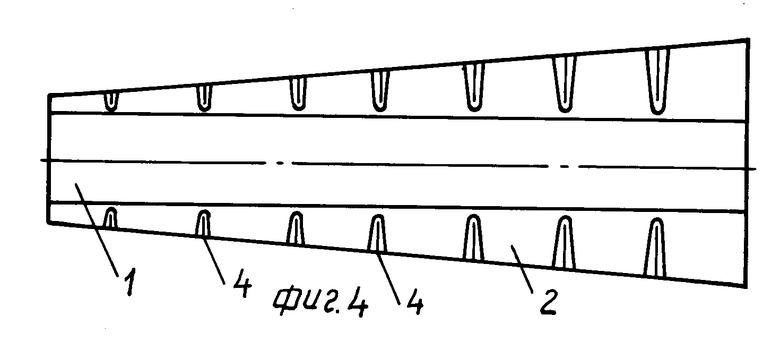

На фиг.1 изображен корпус вентилятора, вид сбоку; на фиг.2 - сечение по ребру жесткости; чертежи, представленные на фиг.3,4,5, поясняют реализацию предложенного способа.

Корпус вентилятора содержит обечайку 1 и боковые стенки 2, снабженные ребрами жесткости 3.

Изготовление корпуса вентилятора осуществляется в следующей последовательности. На лист металла наносят развертку обечайки 1 и боковых стенок 2, при этом развертки боковых стенок 2 располагают вдоль развертки обечайки 1 (фиг.3). Затем выкраивают единую заготовку обечайки 1 и стенок 2, на которых равномерно выштамповывают гофры 4. После этого заготовку изгибают по линии соединения обечайки 1 и боковых стенок 2 до получения П-образного желоба (фиг.5). П-образный желоб вальцуют с образованием обечайки 1 и боковых стенок 2 с равномерно расположенными на них ребрами жесткости 3 (фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ МЕЖВАГОННОГО ПЕРЕХОДА ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2161575C2 |

| Закладная деталь | 1981 |

|

SU966180A2 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЭТАЖНЫХ ЗДАНИЙ ИЗ ОБЪЕМНЫХ БЛОКОВ | 1992 |

|

RU2037608C1 |

| Несущий строительный элемент типа тонкостенной балки | 1985 |

|

SU1275078A1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2026944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ СВАРНЫХ РЕБЕР ЖЕСТКОСТИ | 2011 |

|

RU2479397C1 |

| ДНИЩЕВОЕ ПЕРЕКРЫТИЕ СУДНА | 1995 |

|

RU2096241C1 |

| СЕТЧАТАЯ БАШНЯ | 2001 |

|

RU2178494C1 |

| ПРОБКА ДЛЯ БУТЫЛОК С ШАМПАНСКИМ ИЛИ ДРУГИМИ ГАЗИРОВАННЫМИ ЖИДКОСТЯМИ | 1995 |

|

RU2088504C1 |

| ПАНЕЛЬ ДЛЯ ЗАШИВКИ СУДОВЫХ ПОМЕЩЕНИЙ | 1990 |

|

RU2049015C1 |

Изобретение относится к вентиляторостроению, в частности может быть использовано при проектировании спиральных корпусов центробежных вентиляторов, используемых в судовых системах вентиляции. Сущность изобретения: при изготовлении корпуса центробежного вентилятора боковые стенки 2 и обечайку 1 изготавливают из одной заготовки, на которой располагают развертки боковых стенок 2 вдоль развертки обечайки 1 с двух сторон, затем на развертках боковых стенок 2 выштамповывают гофры 4 и развертки боковых стенок отгибают до получения П-образного желоба, который вальцуют с образованием обечайки 1 и боковых стенок 2 с равномерно расположенными на них ребрами жесткости 3. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА, заключающийся в выполнении обечайки и боковых стенок из листового материала и образовании на последних ребер жесткости, отличающийся тем, что, с целью упрощения конструкции и технологии изготовления, боковые стенки и обечайку изготавливают зацело из одной заготовки, предварительно на заготовке размечают развертку обечайки и боковых стенок, при этом развертки боковых стенок располагают вдоль развертки обечайки с двух сторон, затем на развертках боковых стенок выштамповывают гофры и развертки боковых стенок отгибают до получения П-образного желоба, после чего последний вальцуют с образованием обечайки и боковых стенок с равномерно расположенными на них ребрами жесткости.

| Соломахова Т.С | |||

| Центробежные вентиляторы, М.: Машиностроение, 1975, с.344, рис.214. |

Авторы

Даты

1995-03-10—Публикация

1990-06-21—Подача