Изобретение относится к цветной металлургии и может быть использовано при получении алюминия электролитическим способом.

Известен способ питания электролизера для получения алюминия, который заключается в периодической загрузке глинозема порциями на поверхность электролитной корки с последующим погружением глинозема с электролитной коркой в электролит, причем загрузку глинозема ведут до толщины слоя 0,012-0,070 глубины шахты электролизера с периодом 0,1-4,0 ч.

Недостаток способам в том, что подача глинозема осуществляется не в подколокольное пространство газосборника, что ведет к ухудшению атмосферы корпуса из-за пыления и разгерметизации электролизера, которое может произойти при разрушении корки.

Известен способ подачи сырья, заключающийся в том, что сырье подают с помощью устройства через нижний пояс анодного кожуха под газосборный колокол. Устройство для подачи сырья состоит из бункера, соединенного с трубой посредством течки, пробойника со штоком и приводом и дозатора в виде стакана с окнами, установленного коаксиально штоку пробойника, причем шток пробойника снабжен выступом, перемещающим буртик, ограни- чивающий ход стакана.

Так как пробойник с дозатором установлен в поясе анодного кожуха, основная часть сырья, подаваемая устройством, поступает в близкую к аноду половину подколокольного пространства, что может при- вести к следующим негативным моментам.

Срабатывает устройство и пробойник вносит в расплав кусок электролитной корки с глиноземом. Часть сырья уносится циркуляционными потоками вниз, где оно впоследствии при многократном повторении процесса образует устойчивый осадок на подине, что приведет к снижению производительности и повышенному расходу электроэнергии. Затем в подколокольное пространство из дозатора высыпается глинозем по диаметру буртика пробойника. При этом пылевидная фракция сырья в значительном количестве будет унесена в систему газоотсоса и тем больше его уносится, чем больше высота падения глинозема на корку. В результате того, что глинозем высыпается дозатором не в пробитое в корке отверстие, он будет накапливатьcя на корке, а при наличии "пены" накопление увеличится, в результате происходит уменьшение сечения газоходного тракта подколокольного пространства. Этому же способствует сам пробойник. При этом ухудшается газоотсос, увеличиваются скорости пылегазового потока, что ведет к увеличению пылеуноса.

Газы, исходящие из-под анода со значительной скоростью, способствуют процессу развеивания сырья, а также процессу накопления его в дальней от анода половине подколокольного пространства. В результате этого происходит зарастание подколокольного пространства.

Указанные недостатки имели место при проведении экспериментов на действующих электролизерах.

Задачей изобретения является снижение пылеуноса и образования осадков на подине электролизера.

Для решения поставленной задачи по способу загрузки сырья в электролизер для получения алюминия, включающему периодическую подачу сырья на поверхность электролитной корки с последующим погружением ее в электролит, сырье подают в удаленную от тела анода половину подколокольного пространства.

В этом случае сырье, образующее осадок, попадает при обращении корки на настыль и чем дальше от тела анода и центра подколокольного пространства осуществляется разрушение корки, тем больше сырья окажется на настыли. Кроме того, чем дальше от тела анода осуществляется загрузка сырья в подколокольное пространство, тем меньшее влияние на него оказывают газы, исходящие из-под анода, снижается пылеунос в систему газоотсоса.

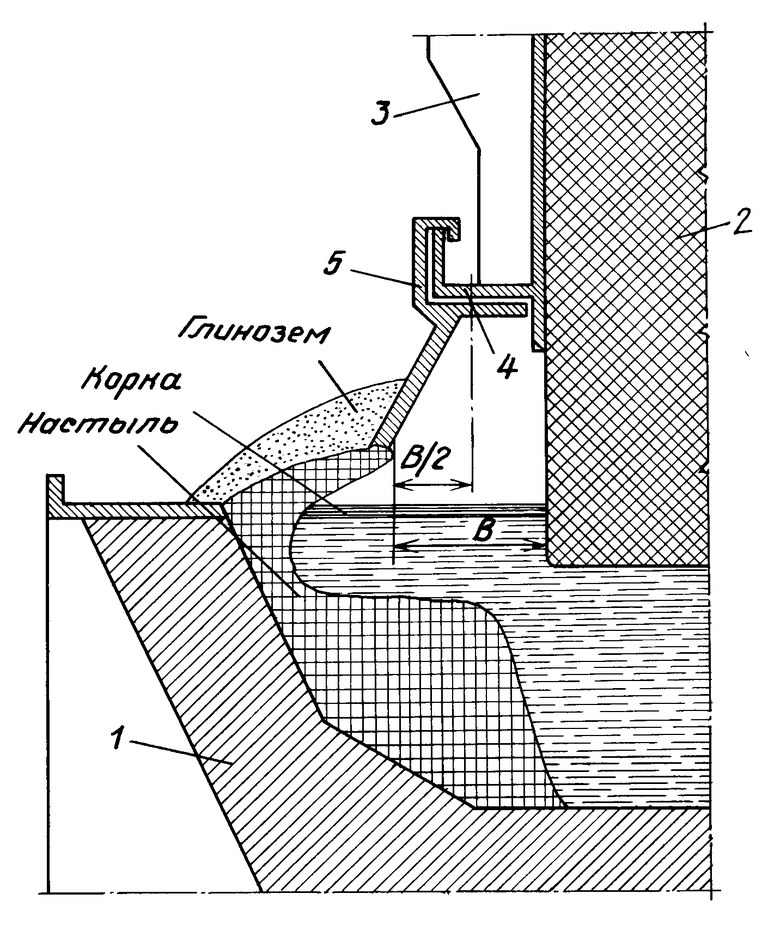

На чертеже показан поперечный разрез современного электролизера для получения алюминия с самообжигающимся анодом, содержащего катодное устройство 1, тело анода 2, анодный кожух 3, поясок 4 и колокольный газосборник из отдельных секций 5.

На чертеже обозначены В - подколокольное пространство, В/2 - зона подачи сырья.

Подачу сырья в дальнюю от тела анода половину подколокольного простpанства оcущеcтвляют через отверстие в наклонной стенке секции газосборника известными приспособлениями и пробойниками. Чем ниже по наклонной стенке осуществляется подача, тем меньше пыления, а следовательно, снижается пылеунос.

Снижение осадкообразования ведет к повышению производительности электролизера и снижению энергозатрат. Снижение пылеуноса ведет к экономии сырья, при этом снижается нагрузка на пылеочистное оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 1999 |

|

RU2157430C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2001 |

|

RU2190042C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1995 |

|

RU2085621C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1995 |

|

RU2095486C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1997 |

|

RU2113551C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1997 |

|

RU2116384C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2135644C1 |

| СПОСОБ ПИТАНИЯ ГЛИНОЗЕМОМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 1999 |

|

RU2164266C2 |

| СПОСОБ ПИТАНИЯ ГЛИНОЗЕМОМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1999 |

|

RU2175687C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ | 1999 |

|

RU2175688C2 |

Изобретение относится к электролитическому производству алюминия и позволяет уменьшить образование осадков, а также снижает пылеунос в газоходный тракт. Сущность: по способу периодическая загрузка сырья на поверхность электролитной корки осуществляется в удаленную от тела анода половину подколокольного пространства с последующим погружением корки в электролит. 1 ил.

СПОСОБ ЗАГРУЗКИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕР для получения алюминия, включающий периодическую подачу сырья на поверхность корки и погружение в электролит, отличающийся тем, что подачу сырья осуществляют в удаленную от тела анода половину подколокольного пространства.

| Электролизер для получения алюминия | 1988 |

|

SU1560636A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-03-20—Публикация

1992-08-27—Подача