Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом в криолит-глиноземных расплавах.

К настоящему времени разработано достаточно много различных устройств и способов подачи глинозема в электролизеры с самообжигающимся анодом, с верхним токоподводом, но все они сводятся в основном к следующим направлениям:

- подача глинозема без дозирования путем сплошного разрушения электролитной корки по боковым сторонам с применением напольной техники;

- подача без дозирования путем частичного разрушения корки по продольным сторонам с использованием стационарных балочных устройств;

- подача без дозирования (непрерывно иди периодически) в зону открытого электролита в пространство под колокол газоотсоса;

- дозированная подача в отдельные точки с применением дозирующих и пробивающих устройств под электролитную корку или под колокол газоотсоса - система автоматизированного питания глиноземом (АПГ) точечного типа.

Электролизеры с недозированной подачей глинозема в ванну характеризуются неустойчивостью в работе из-за образования на подине значительных осадков нерастворившегося глинозема и повышенным расходом электроэнергии при низком выходе по току.

Дозированная подача глинозема в отдельные точки с применением дозирующих и пробивающих устройств существует в двух вариантах:

- подача глинозема под корку в отверстие, образованное пробойником за пределами газосборного колокола;

- подача глинозема в зону открытого электролита под газосборный колокол.

Питание электролизера по первому варианту характеризуется тем, что глинозем подается в зону, удаленную от угольного анода на расстояние до 350 мм (край газосборного колокола удален от анода на 250 мм), т.е. в зону более "холодного" электролита, чем возле анода, в этой зоне наблюдается также пониженное "перемешивание" электролита из-за незначительных газовыделений за пределами колокола. Этими причинами объясняется ограниченная растворимость глинозема в этой зоне и выпадение его в осадок на подину.

Другим недостатком является то, что около массивного чугунного колокола, вследствие большого теплоуноса, образуется очень толстая и прочная электролитная корка, требующая больших усилий для ее пробивки. Поэтому необходимо применять пневмоцилиндры увеличенных диаметров, что, в свою очередь, приводит к повышенному расходу дорогостоящего сжатого воздуха. Недостатком является и то, что газы через отверстие в корке выходят в атмосферу корпуса электролиза.

Питание электролизера по второму варианту, с подачей глинозема под колокол, в зону открытого электролита, сопряжено с трудностями, связанными с местными забиваниями подколокольного пространства угольной пеной и кусками твердого электролита. В этом случае глинозем ложится на пену иди куски электролита, не попадает в расплав и не растворяется, а плавает по его поверхности и еще более забивает подколокольное пространство.

Недостатком является и то, что течки, по которым подается глинозем, находятся под колоколом, забиваются погонами пека, частицами угля от анода и сконденсировавшимися фтоистыми солями и выходят из строя.

Системы питания по обоим приведенным вариантам не нашли распространения в промышленности и существуют только в виде опытных партий.

Существует устройство для загрузки оксида алюминия в электролизер с анодом Содерберга, по патенту России SU 1709916 A3, согласно которому анодный кожух выполнен с несколькими полукруглыми выемками, в которых установлены питатели глинозема, (пробойник и дозирующее устройство).

Основным недостатком устройства является то, что оно может использоваться при строительстве новых электролизеров с новыми анодными кожухами, в которых выполнены требуемые для установки питателей выемки, или при капитальном ремонте электролизеров с соответствующим изменением конструкции анодного кожуха.

Переоборудование электролизеров при капитальной ремонте может быть осуществлено в течение только очень длительного времени, так как из 100 электролизеров в корпусе электролиза на ремонт выходят ежегодно около 20 электролизеров.

Другим недостатком является то, что в анодном кожухе с указанными выемками не исключается возможность заклинивания угольного анода в кожухе в процессе эксплуатации из-за поддергивания кожуха, а в случае такого заклинивания неизбежным становится досрочное (аварийное) отключение электролизера и вывод его на капитальный ремонт.

Известен электролизер для получения алюминия по патенту RU 2135644 C1, принятый за прототип, отличающийся тем, что устройство для подачи сырья соединено с газосборным колоколом через переходную камеру, выполненную с герметично закрывающимся люком, при этом пробойник электролитной корки снабжен возвратной пружиной, заключенной в обойму, жестко соединенную с бункером.

Данное техническое решение не имеет принципиальных отличий от устройств с дозированной подачей сырья в подкодокольное пространство, которые были рассмотрены выше, и направлено лишь на их частичное усовершенствование. Следовательно, ему присущи и все недостатки, связанные с подачей сырья под колокол.

Решающим недостатком является то, что все устройство для подачи сырья (бункер с глиноземом, дозатор и устройство для пробивки корки), как и во всех предшествующих конструкциях, закреплено на боковых стенках анодного кожуха. В этом случае, как показали испытания, происходит значительное утепление стенок кожуха с изменением высоты конуса спекания самообжигающегося угольного анода. При этом, вследствие перегрева анода в этой зоне, происходит ухудшение его качества и обсыпание на выходе из анодного кожуха.

Другой недостаток обусловлен периодическими (до 100-150 мм) перемещениями анодного кожуха в вертикальном направлении, так как это дестабилизирует работу как системы питания электролизера, так и системы колокольного газоотсоса.

По указанным причинам ни данное техническое решение, ни другие устройства для питания электролизера с самообжигающимся анодом не наши распространения в промышленности и существует только в виде опытных партий.

Технической задачей предлагаемого изобретения является повышение технико-экономических показателей электролизера (выход по току, снижение удельного расхода глинозема и электроэнергии) путем стабилизации работы установки для питания электролизера сырьем. Поставленные задачи решаются тем, что устройство для пробивки корки электролита установлено в стакане с боковым отверстием, соединенным с бункером с помощью наклонного короба, при этом установка для питания опирается на торцевые стенки катодного кожуха, и на электролизере размещено не менее двух установок питания.

Сущность изобретения поясняется чертежами, на которых изображены:

на фиг.1 - вид электролизера с продольной стороны;

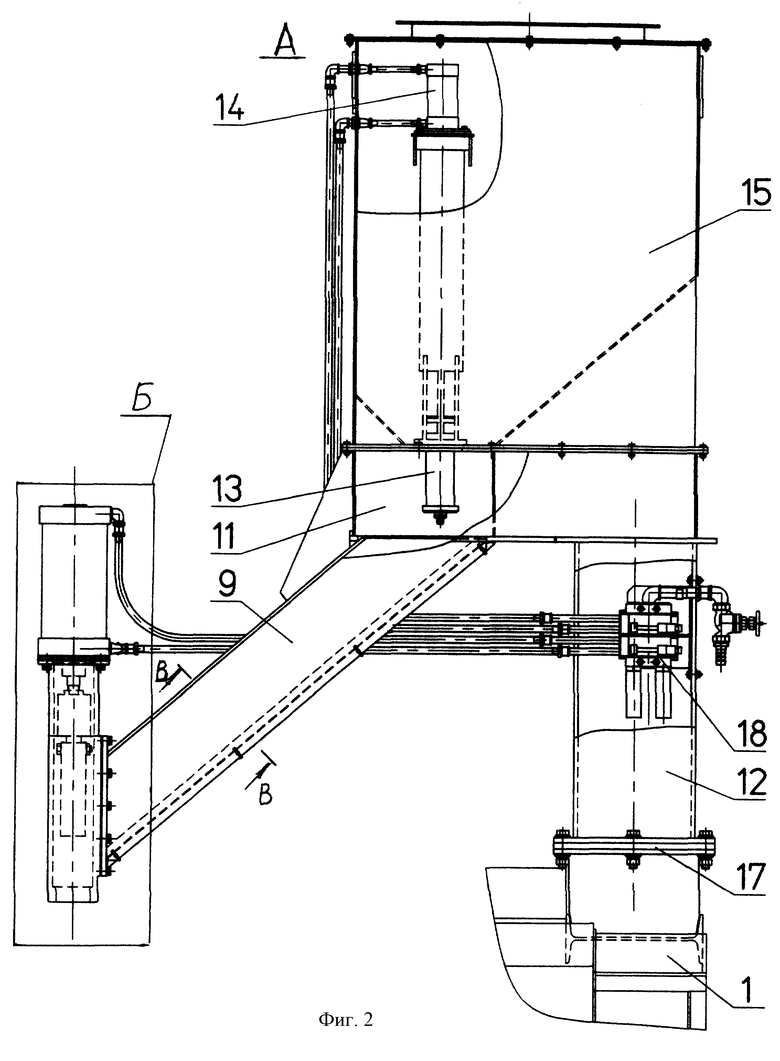

на фиг. 2 - фрагмент А на фиг.1 (общий вид установки для питания электролизера);

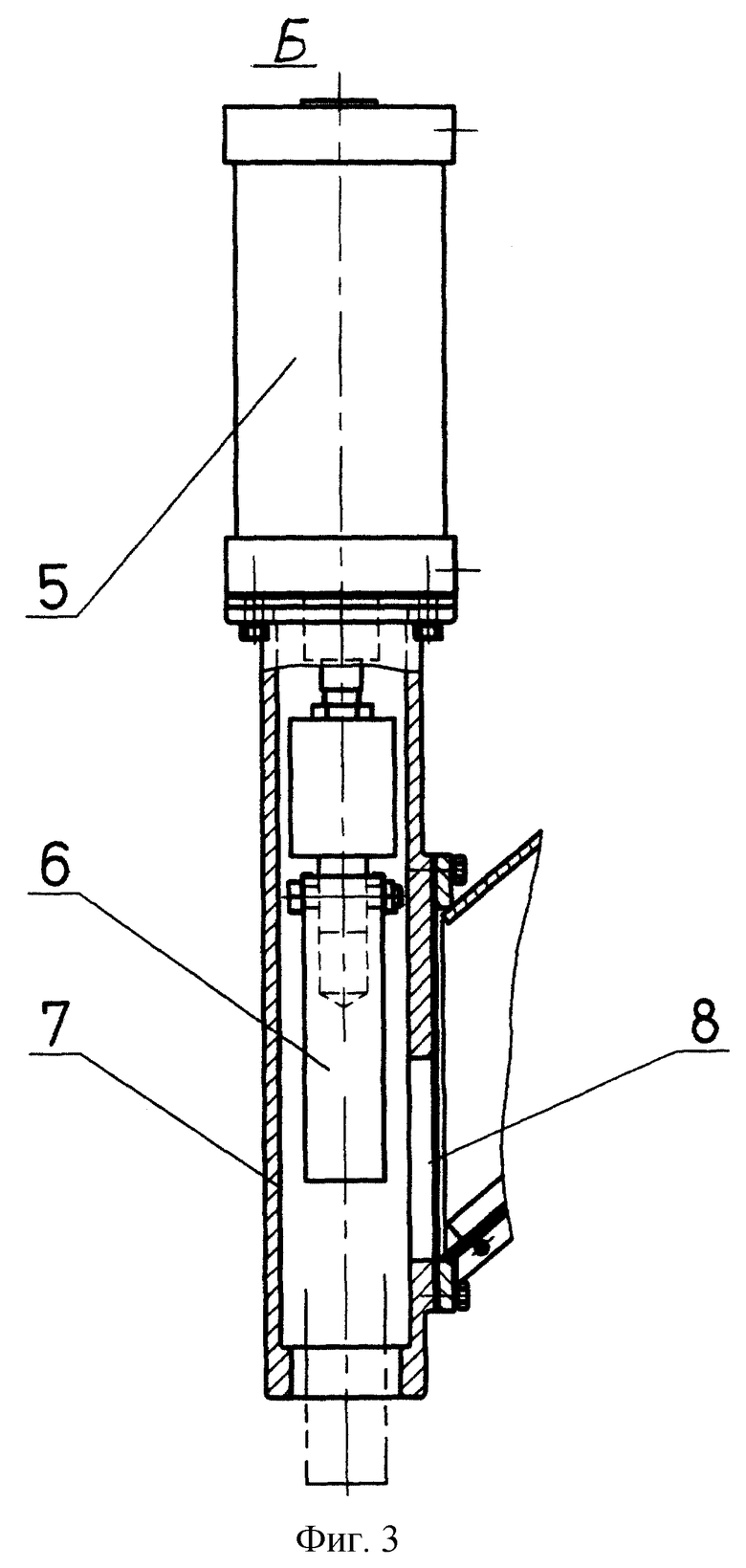

на фиг.3 - фрагмент Б на фиг.2 (устройство для пробивки корки);

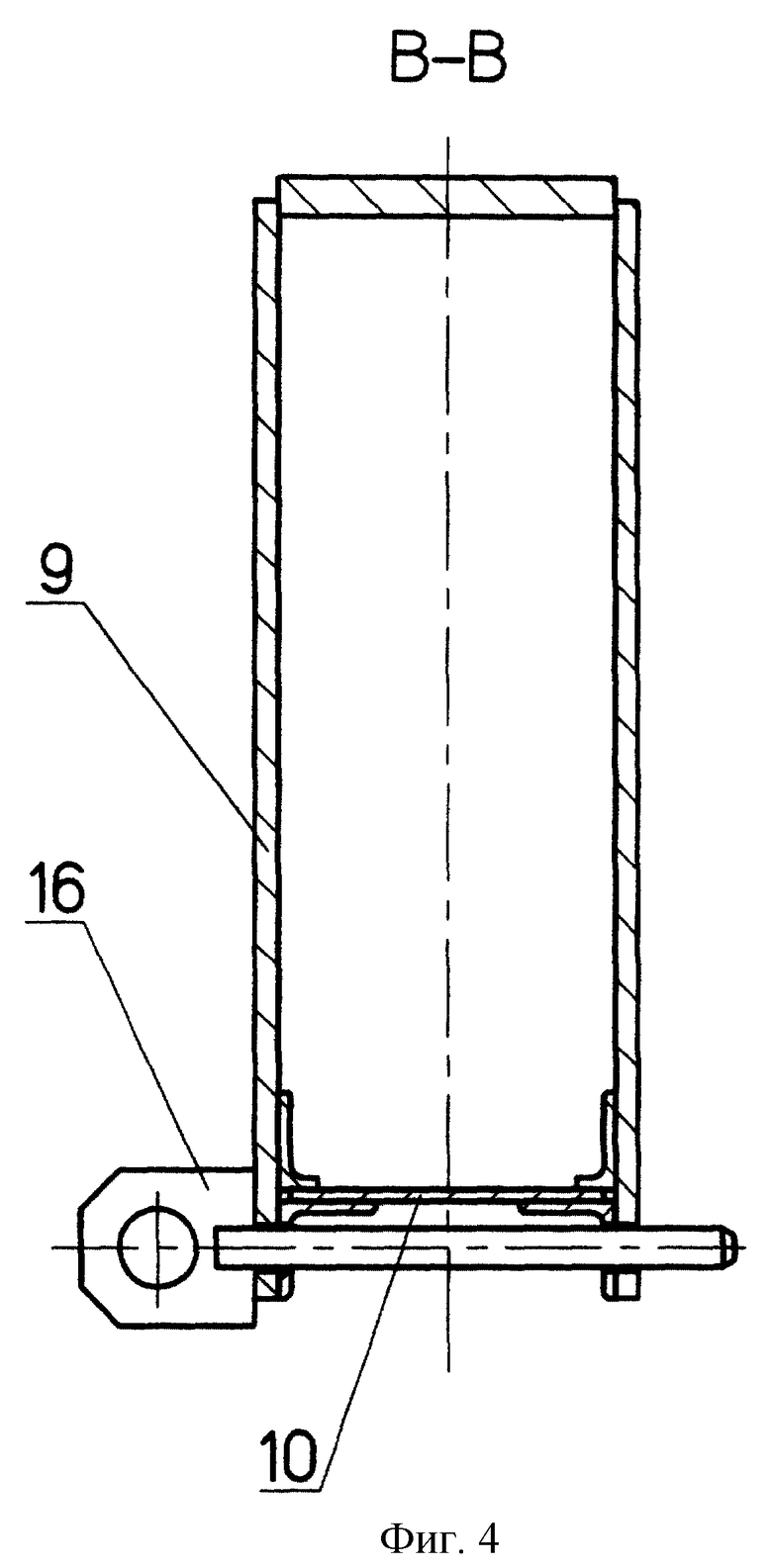

на фиг.4 - разрез В-В на фиг.2 (фрагмент съемного днища короба).

Предлагаемая конструкция электролизера состоит из катодного кожуха 1 и анодного кожуха 2, в нижней части которого установлен газосборный колокол 3.

Подача сырья в электролизную ванну осуществляется при помощи установки 4 для питания электролизера, которая содержит в своем составе устройство для пробивки корки с пневмоцилиндром 5 и пробойником 6, установленными на вертикальном стакане 7, имеющем боковое отверстие 8, при этом стакан 7 своим основанием запечен в электролитную корку. Отверстие 8 через наклонный короб 9 со съемным днищем 10 сообщается с полостью 11 Г-образной опоры 12. В эту же полость сверху входит дозатор 13 с пневноприводом 14, установленным в бункере 15 глинозема. Съемное днище 10 крепится к наклонному коробу 9 при помощи вынимающихся штырьков 16. Бункер 15 глинозема закреплен (болтами) на Г-образной опоре 12, которая через улды электроизоляции 17 (две ступени изоляции) установлена на торцевых стенках катодного кожуха 1.

Управление работой пневмоцилиндров 5 и 14 осуществляется через распределительный блок 18, смонтированный в Г-образной опоре.

Установка 4 для питания электролизера работает следующим образом. При подаче воздуха в пневмоцилиндр 5 устройства для пробивки корки его пробойник 6, расположенный внутри стакана 7, опускается в нижнее положение, разрушает образовавшеюся в стакане электролитную корку и возвращается в исходное, верхнее, положение.

После этого через распределительный блок 16 воздух подается в пневмоцилиндр 14, дозатор 13 опускается в нижнее положение и высыпает имеющуюся в нем порцию глинозема в полость 11 Г-образной опоры, после чего дозатор возвращается в исходное (верхнее) положение под загрузку следующей порции глинозема. Из полости 11 порция глинозема по днищу 10 наклонного короба 9 скатывается в боковое отверстие 6 стакана 7 и через отверстие в электролитной корке, образованное пробойником 6, попадает в электролизную ванну. Далее весь цикл повторяется через 3-5 мин, как определено технологией ведения процесса электролиза.

Особенностью предлагаемой конструкции установки для подачи глинозема в ванну, в отличие от имеющихся, является то, что подача порции глинозема в электролизную ванну осуществляется близко к углам угольного анода (в зону 2-3 токоведущего штыря), где в электролизерах с верхним токоподводом (типа С-8Б и С-8БМ) имеет место благоприятная циркуляция электролита, что создает предпосылки для хорошей растворимости подаваемого глинозема.

Кроме того, приподнятый над анодным кожухом бункер с глиноземом исключает утепление его стенок и ухудшение качества угольного анода. Съемное днище 10 в наклонном коробе 9 позволяет обеспечить его быструю замену в случае, если в процессе эксплуатации будет происходить "замазывание" днища, по которому скатывается глинозем, из-за осаждения на нем возгонов, выделяющихся вместе с газами через отверстие в электролитной корке, образованное пробойником 6 устройства для пробивки корки. Для замены днища необходимо вынуть "на себя" штырьки 16, вытащить вниз днище 10, заменить его новым, установить и закрепить днище штырьками 16. Снятое днище промывают и устанавливают на следующую установку.

Другим преимуществом является то, что установка для питания электролизера не связана с перемещающимся анодным кожухом и неподвижна в процессе эксплуатации, следовательно, положение стакана, с закрепленным на нем устройством для пробивки корки, остается всегда постоянным, что стабилизирует работу системы питания, кроме того, стакан своим основанием "запекается" в электролитную корку и, таким образом, герметизирует отверстие в корке, исключая возможность выхода газов в атмосферу корпуса электролиза.

Внедрение данного изобретения позволит стабилизировать работу системы автоматизированного питания электролизеров сырьем и, тем самым, повысить технико-экономические показатели их работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2090658C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2001 |

|

RU2198247C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1995 |

|

RU2095486C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2004 |

|

RU2256008C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2155825C2 |

| СПОСОБ ЗАГРУЗКИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕР | 1992 |

|

RU2031191C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИНОВАТОСТИ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2094538C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2080419C1 |

| УКРЫТИЕ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1991 |

|

RU2009266C1 |

| СПОСОБ ДОЖИГА АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2093610C1 |

Изобретение относится к цветной металлургии, в частности к получению алюминия электролизом в криолитглиноземных расплавах. Техническим результатом изобретения является повышение технико-экономических показателей электролизера путем стабилизации работы системы автоматизированного питания электролизера сырьем. Это достигается тем, что устройство для пробивки корки установлено в стакане с боковым отверстием, соединенным с бункером с помощью наклонного короба, при этом установка для питания опирается на торцевые стенки катодного кожуха, а ее наклонный короб снабжен съемным днищем, и на электролизере размещено не менее двух установок питания. 2 з.п. ф-лы, 4 ил.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2135644C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 1999 |

|

RU2157430C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1998 |

|

RU2147047C1 |

| US 5405506, 11.04.1995. | |||

Авторы

Даты

2002-09-27—Публикация

2001-06-05—Подача