Изобретение относится к пищевой промышленности, в частности к кондитерской ее отрасли, и может быть использовано при приготовлении шоколадных масс.

Известна установка для приготовления шоколадных масс, содержащая шариковую мельницу с отводным патрубком, насос, резервуар для исходной шоколадной массы и трубопровод, блок контроля дисперсного состава смеси и дополнительный насос с системой регулирования его производительности. Блок контроля дисперсного состава состоит из ультразвукового вибратора с генератором и приемника колебаний с пьезоэлектрическим элементом и связан с системой регулирования производительности дополнительного насоса. Отводной патрубок шариковой мельницы соединяет ее верхнюю часть через дополнительный насос с резервуаром для исходной смеси. Ультразвуковой вибратор и приемник колебаний блока контроля дисперсного состава смеси установлены в патрубке перед дополнительным насосом [1].

Известна также установка для приготовления шоколадных масс, содержащая шариковую мельницу с отводным патрубком, насос, резервуар для исходной шоколадной массы и трубопровод, блок дисперсного состава и дополнительный насос с системой регулирования его пpоизводительности, смонтированные на наружной стороне корпуса мельницы, расположенные диаметрально со смещением один относительно другого на 90о две пары электромагнитов постоянного тока, системы автоматического регулирования частоты вращения валов мельницы и автоматического управления работой электромагнитов. Каждая система содержит последовательно установленные усилитель сигнала, фазовый дискриминатор и блок управления. Усилители сигналов обеих систем соединены параллельно с блоком контроля дисперсного состава смеси через блок сравнения. Размольные шарообразные элементы выполнены из ферромагнитного материала [2].

Цель изобретения - значительное увеличение воздействия размольных элементов на измельчаемую массу, что приводит к повышению производительности установки и улучшению качества готовых изделий.

Для этого в установке производства шоколадных масс, включающей емкость для измельчения массы с ротором и размольными элементами, оснащенную отводным патрубком, смонтированную снаружи корпуса емкости диаметрально пару электромагнитов постоянного тока с обмоткой управления, соединенные через блок сравнения с системами автоматического регулирования частоты вращения ротора и автоматического управления работой электромагнитов, каждая из которых содержит последовательно установленные усилитель сигналов и фазовый дискриминатор, блок контроля дисперсного состава массы, сообщенный с емкостью посредством трубопровода с насосом, резервуар исходной смеси и насос с регулируемым приводом; система автоматического управления работой электромагнитов снабжена блоком формирования и регулирования скважности, полярности, амплитуды и частоты импульсов постоянного тока, при этом вход блока последовательно соединен с фазовым дискриминатором, а выход - с обмоткой управления электромагнитов, по вертикали электромагниты размещены на всю высоту емкости для измельчения массы, а их полюсные наконечники выполнены подковообразными, на валу ротору на уровнях полюсных наконечников электромагнитов емкости неподвижно закреплены кольца из ферромагнитного материала с зубчатой наружной поверхностью, причем высота кольца равна высоте полюсного наконечника электромагнита, а размольные элементы выполнены в виде правильных призм удлиненной формы.

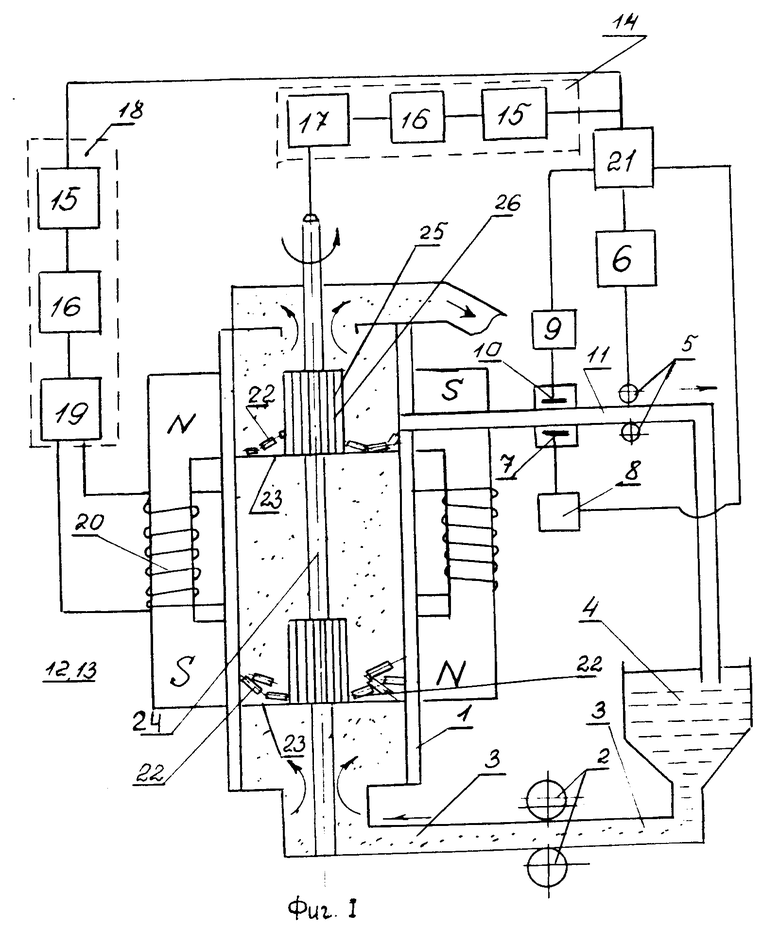

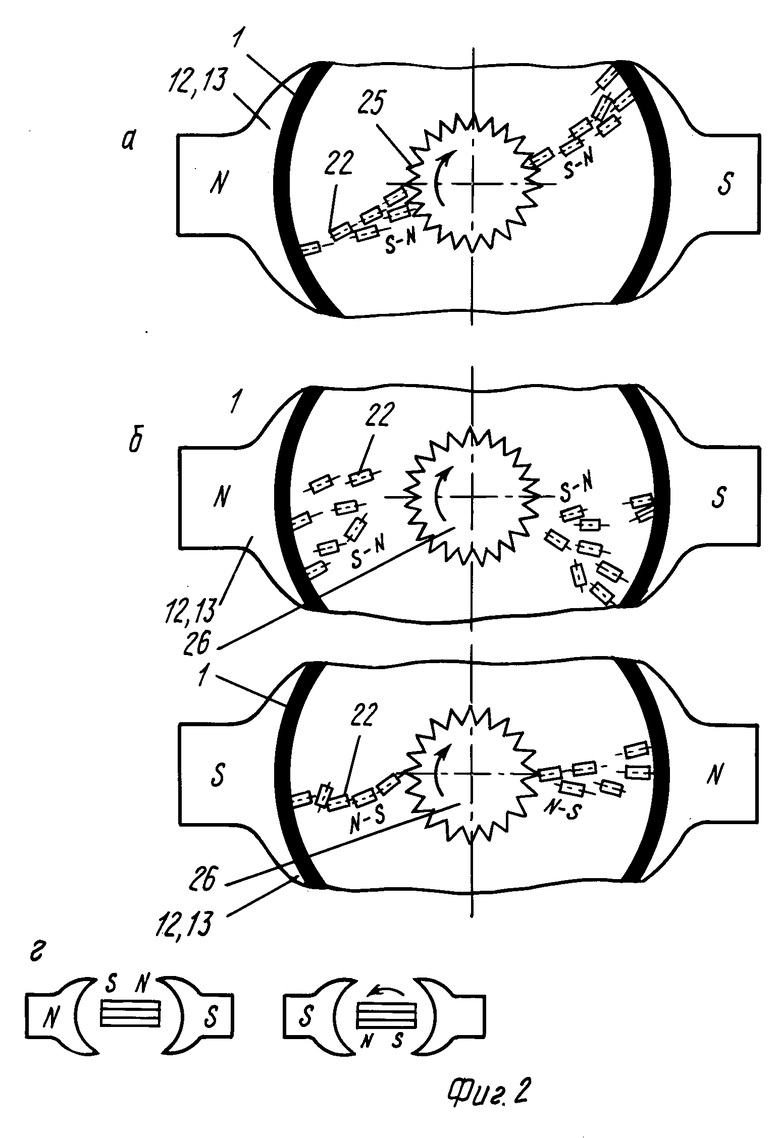

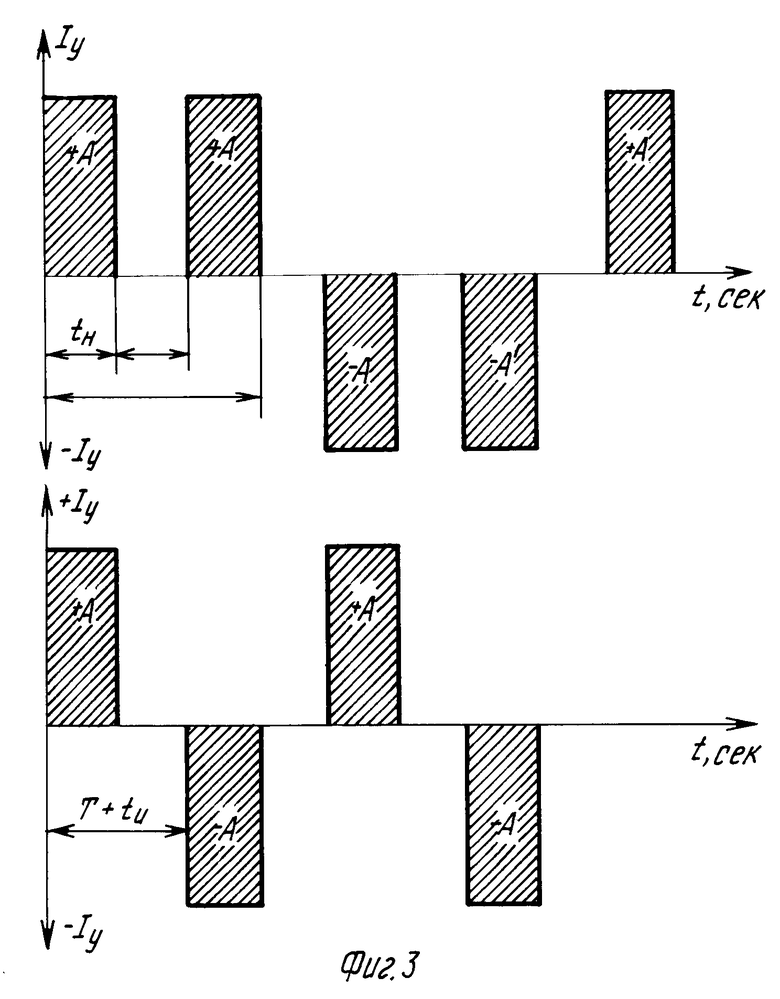

На фиг. 1 изображена схема установки для производства шоколадных масс; на фиг.2 - структурные построения из ферромагнитных тел при действии на них импульсов постоянного тока с периодически изменяющейся полярностью и регулируемой скважностью через интервалы установленной величины: а) при действии импульсов постоянного тока "+"; в) в паузе между импульсами "+" и "-" при некотором остаточном намагничивании ферромагнитных элементов; в) при действии импульса постоянного тока "-"; г) механизм поворота ферромагнитных размольных элементов в пространстве на 180о при изменении полярности электромагнитов; на фиг.3 - возможные варианты временных диаграмм посыла импульсов постоянного тока в обмотку управления электромагнитов.

Установка для производства шоколадных масс содержит емкость 1 для измельчения массы, насос 2 с трубопроводом 3, резервуар 4 для исходной смеси, дополнительный насос 5 с регулируемым приводом 6, ультразвуковой вибратор 7 с генератором ультразвуковых колебаний 8, приемник колебаний 9 с пьезоэлектрическим элементом 10, размещенные в трубопроводе 11, электромагниты 12 и 13 постоянного тока, смонтированные на наружной стороне корпуса емкости 1 для измельчения массы и расположенные диаметрально, систему 14 автоматического регулирования частоты вращения валов емкости 1 и систему 18 автоматического управления работой подковообразных электромагнитов 12 и 13. Система 14 автоматического регулирования частоты вращения валов содержит последовательно установленные усилитель сигнала 15, фазовый дискриминатор 16 и блок управления 17. Система 18 автоматического управления работой электромагнитов 12 и 13 также имеет последовательно установленные усилитель сигнала 15, фазовый дискриминатор 16 и снабжена блоком 19 формирования и регулирования скважности, полярности, амплитуды и частоты импульсов постоянного тока, вход которого соединен с фазовым дискриминатором 16, а выход - с обмоткой 20 электромагнитов 12 и 13. Усилители сигналов 15 обеих систем соединены параллельно с блоком контроля дисперсного состава смеси через блок сравнения 21. Размольные элементы 22 из ферромагнитного материала выполнены в виде правильных призм удлиненной формы и расположены на решетках 30. На роторе 24 емкости 1 для измельчения массы неподвижно закреплены выполненные из ферромагнитного материала с зубчатой наружной поверхностью 25 кольца 26, высота которых соответствует высоте полюсов электромагнитов.

Установка работает следующим образом.

Из резервуара 4 насосом 2 по трубопроводу 3 исходная смесь шоколадной массы подается в емкость 1 для измельчения массы. Измельченная в емкости 1 шоколадная масса отводится через разгрузочное устройство, например, в сборник для готовой продукции (не показан). При работе емкости 1 на оптимальном режиме, обеспечивающем получение готовой массы требуемой дисперсности, дополнительный насос 5 работает на минимальной производительности. Производительность дополнительного насоса 5 составляет 2,5% от производительности насоса 2. Насос 5 имеет повторно-кратковременный режим работы. При работе насоса 5 из верхней части емкости 1 масса по трубопроводу 11 подается в резервуар исходной смеси 4. При этом генератор ультразвуковых колебаний, настроенный на работу в импульсном режиме, через каждые 30 с подает серию электрических синусоидальных колебаний с определенной частотой, например 25 кГц, на катушку ультразвукового вибратора 7. Ультразвуковые волны, распространяясь в измельченном продукте, текущем по трубопроводу 11, достигают приемника ультразвуковых колебаний 9 с пьезоэлектрическим элементом 10 и вызывают его сжатие и релаксацию, вследствие чего на полюсах элемента 10 появляется разность электрических потенциалов. Электрический сигнал, возникающий при разности потенциалов, подается через приемник колебаний 9 в блок сравнению 21 и от него сигнал распространяется по двум каналам:

воздействуя на частоту вращения валов мельницы;

воздействуя импульсным магнитным полем с регулируемой скважностью импульсов тока; питающего обмотку управления 20 электромагнитов 12 и 13, на ферромагнитные размольные элементы 22, размещенные в рабочем объеме емкости 1 для измельчения массы на решетках 23.

При нормальном течении процесса измельчения частиц измельчаемой массы до требуемой дисперсности блок сравнения 21 не выдает сигналы на каналы управления (на электрический двигатель и электромагниты) работой установки.

Так, если измельчаемая масса не измельчается до требуемой величины дисперсности, воздействие по первому каналу осуществляется следующим образом. От блока сравнения 21 сигнал поступает в систему 14 автоматического регулирования частоты вращения валов емкости 1, где и вырабатывается управляющий сигнал, направляемый на управление приводом емкости 1. Таким образом, осуществляется требуемый режим частоты вращения валов емкости 1 (частота вращения увеличивается). В том случае, если установлено увеличение дисперсности измельчаемого продукта, то частота вращения валов емкости для измельчения уменьшается под действием сигнала, поступающего с блока управления 17. При этом сигнал на второй канал не поступает. Обмотка управления 20 электромагнитов 12 и 13 обесточена.

В том случае, если установлено уменьшение дисперсности измельчаемого продукта, то сигнал от блока сравнения 21 поступает в систему 18 автоматического управления работой электромагнитов 12 и 13 для осуществления импульсного питания обмоток управления 20 электромагнитов импульсами постоянного тока заданной скважности. Расположенные (фиг. 2) на корпусе емкости 1 электромагниты 12 и 13 создают импульсное магнитное поле. Магнитное поле распространяется на рабочий объем емкости 1, заполненный измельчаемым продуктом и размольными ферромагнитными элементами 22, выполненными в виде правильных призм удлиненной формы. Воздействие этого поля на призмы 22 приводит как к усилению силового взаимодействия между ними, так и к усилению их взаимодействия с корпусом емкости 1 для измельчения и кольцами 26, выполненными из ферромагнитного материала с зубчатой наружной поверхностью 25 и неподвижно закрепленными на роторе 24 емкости 1. На движение размольных призм 22 в рабочем объеме под действием центробежных сил накладывается направленное перпендикулярно к оси вращения вала емкости 1 движение под действием электромагнитных сил. При этом схемой управления предусмотрено изменение полярности (знака) импульсов по определенному временному графику (фиг. 3), что изменяет периодически по тому же временному графику полярность электромагнитов 12 и 13.

На фиг.3 показано: +А и -А - положительный и отрицательный импульсы тока;

Тп- период следования импульсов;

tи - длительность действия импульса в течение периода;

Tп/tи - скважность;

Т - интервал между импульсами.

Ферромагнитные элементы 22 при действии на них импульсов постоянного тока с периодически изменяющейся полярностью и регулируемой скважностью через интервалы установленной величины будут образовывать структурные построения, представленные на фиг.2, где:

а) при действии импульсов постоянного тока +Iу;

б) в паузе между импульсами +Iу и -Iу - при некотором остаточном намагничивании ферромагнитных размольных элементов 22;

в) при действии импульсов постоянного тока -Iу (ферромагнитные размольные элементы 22 поворачиваются в пространстве на 180о);

г) механизм поворота ферромагнитных размольных элементов в пространстве на 180о при изменении полярности электромагнитов (размольные элементы 22 поляризованные определенным образом и обладают остаточным намагничиванием).

Изменение полярности магнитных потоков в рабочем объеме емкости 1 в совокупности с выбранной формой размольных элементов 22 (наличие острых ребер призм способствует введению в процесс диспергирования дополнительных силовых воздействий на измельчаемый продукт), обусловившей их поворот в пространстве на 180о с частотой изменения полярности импульсов постоянного тока, питающих обмотку управления 20, обеспечивает более эффективное течение процесса измельчения.

В сочетании оба канала эффективно воздействуют на процесс работы измельчающего устройства.

По достижении нормальной (заданной) величины дисперсности частиц измельчаемого продукта сигнал с блока сравнения 21 в систему 14 автоматического регулирования частоты вращения валов емкости 1 не поступает. Вал емкости 1 вращается с заданной скоростью, необходимой для обеспечения нормального технологического процесса измельчения. При этом не поступает сигнал с блока сравнения 21 и в систему 18 автоматического управления работой электромагнитов. Обмотка 20 электромагнитов 12 и 13 обесточена и процесс измельчения будет происходить по режиму, соответствующему технологическим условиям.

Конструкция установки и предлагаемая система автоматического управления позволяют исключить совместное движение размольных элементов в рабочих объемах без разностей скоростей, а также наличие застойных зон. Размольные элементы 22 находятся в предлагаемой установке в непрерывном управляемом движении по всему объему рабочей емкости, что способствует интенсификации процесса диспергирования материала и улучшению качества готового продукта. Выполнение размольных элементов 22 в виде призм удлиненной формы обусловливает:

наличие ребер способствует введению дополнительного способа измельчения-резания, что позволяет произвести более эффективную обработку вязких и пластичных материалов (теория помола);

наличие удлиненной формы позволяет создать под действием импульсного магнитного поля с изменяющейся полярностью из каждого элемента магнит с полюсами S-N, при этом полярность этих элементов изменяется с изменением полярности обмотки управления устройства. Это накладывает дополнительное движение (поворот на 180о) размольных элементов 22, что также значительно интенсифицирует обработку продукта.

Введение колец 26 из ферромагнитного материала с зубчатой наружной поверхностью 25 позволяет: создать дополнительное силовое воздействие между поверхностями емкости и размольными элементами, что устраняет наличие застойной зоны в этой области и способствует интенсификации процесса помола продуктов;

уменьшить сопротивление прохождению магнитного потока по участкам магнитопровода, что способствует уменьшению расхода электроэнергии при постоянном значении магнитодвижущей силы (F= I˙W, где I - ток в обмотке управления; W - число витков обмотки управления).

При этом можно создавать большие силовые воздействия между размольными элементами при меньших затратах энергии, не достигая состояния насыщения стали магнитопроводов.

Выполнение полюсов электромагнитов в форме подковы позволяет полностью обхватить корпус емкости для измельчения массы и создать замкнутую магнитную цепь, что позволяет в свою очередь ввести тонкое и надежное регулирование физико-механическими процессами в слое ферромагнитных размольных элементов и создать требуемую степень воздействия на продукт.

Выполнение конец на уровне полюсов электромагнита позволяет создать меньшее сопротивление прохождению магнитного потока по магнитной цепи устройства и тем самым увеличить степень воздействия электромагнитного поля на размольные элементы.

Предлагаемая установка для производства шоколадных масс обеспечивает низкий разброс дисперсности в пробах готового измельченного продукта, взятых при его выходе из измельчителя. Продукт, поступающий в дальнейшее производство, будет обладать более стабильной дисперсностью, что повысит качество готового изделия.

Установка дает возможность автоматически поддерживать заданную дисперсность продукта при заданной производительности.

Использование: в приготовлении шоколадной массы для улучшения ее дисперсного состава. Сущность изобретения: установка для производства шоколадной массы содержит емкость для измельчения массы с ротором и размольными элементами. На валу ротора на уровнях полюсных наконечников электромагнитов неподвижно закреплены кольца из ферромагнитного материала с зубчатой наружной поверхностью, высота каждого кольца равна высоте полюсного наконечника электромагнита, размольные элементы выполнены в виде правильных призм удлиненной формы. Снаружи емкости диаметрально смонтирована пара электромагнитов постоянного тока с подковообразными наконечниками, при этом электромагниты размещены по вертикали на всю высоту емкости. Обмотка управления электромагнитами соединена через блок сравнения с системами автоматического управления работой электромагнитов и автоматического регулирования частоты вращения ротора, каждая из которых содержит последовательно установленные усилитель сигналов, фазовый дискриминатор и блок контроля дисперсного состава смеси. Система автоматического управления работой электромагнитов снабжена блоком формирования и регулирования скважности, полярности, амплитуды и частоты импульсов постоянного тока, при этом вход блока последовательно соединен с фазовым дискриминатором, а выход - с обмоткой управления электромагнитов. 3 ил.

УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШОКОЛАДНЫХ МАСС, включающая емкость для измельчения массы с ротором и размольными элементами, оснащенную отводным патрубком, смонтированную снаружи корпуса емкости диаметрально пару электромагнитов постоянного тока с обмоткой управления, соединенную через блок сравнения с системами автоматического регулирования частоты вращения ротора и автоматического управления реботой электромагнитов, каждая из которых содержит последовательно установленные усилитель сигналов и фазовый дискриминатор, блок контроля дисперсного состава массы, сообщенный с емкостью посредством трубопровода с насосом резервуар исходной смеси и насос с регулируемым приводом, отличающаяся тем, что система автоматического управления работой электромагнитов снабжена блоком формирования и регулирования скважности, полярности, амплитуды и частоты импульсов постоянного тока, при этом вход блока последовательно соединен с фазовым дискриминатором, а выход - с обмоткой управления электромагнитов, по вертикали электромагниты размещены на всю высоту емкости, а их полюсные наконечники выполнены подковообразными, на валу ротора на уровнях полюсных наконечников электромагнитов неподвижно закреплены кольца из ферромагнитного материала с зубчатой наружной поверхностью, причем высота каждого кольца равна высоте полюсного наконечника электромагнитов, а размольные элементы выполнены в виде правильных призм удлиненной формы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для приготовления шоколадных масс | 1987 |

|

SU1546050A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1992-04-20—Подача