Изобретение относится к технологии изготовления многослойных цилиндров, обечаек, рулонированных сосудов высокого давления в различных отраслях промышленности.

Известны способы сварки взрывом биметаллических цилиндрических трубных заготовок (Крупин А.В. и др. Деформация металлов взрывом. М.: Металлургия, 1975, с.416), по которым предварительно изготавливают две трубные заготовки, затем размещают одну в другой с образованием зазора между стенками, а снаружи или внутри устанавливают цилиндрический заряд ВВ.

Недостатком данного способа является то, что первоначально необходимо каким-либо способом изготовить трубные заготовки и чем больше требуется слоев в многослойной конструкции, тем больше исходных заготовок.

Известен способ изготовления многослойных рулонированных сосудов (авт. св. СССР N 281690, кл. B 23 K 31/06, B 21 D 51/24, 1970), по которому заготовку получают путем сворачивания листа по спирали с закреплением его начальной и конечной кромок.

Заготовка по данному способу получается с неуплотненными слоями для некоторых многослойных изделий, что является существенным недостатком.

За прототип принят способ изготовления многослойных цилиндрических конструкций (патент Японии N 49-17154, кл. B 23 K 31/00, 1974), по которому многослойную цилиндрическую конструкцию получают в результате намотки стального листа в спираль с последующим уплотнением слоем сдвигом их вдоль оси конструкции.

Недостатком способа является то, что требуется специальное оборудование для операции сдвига. Для облегчения сдвига в процессе запрессовки применяют антифрикционные материалы, которые остаются между слоями готового изделия, это снижает жаростойкость и прочность изделия при эксплуатации. Данный способ также не обеспечивает качественного соединения по слоям.

Изобретение направлено на получение качественной многослойной цилиндрической конструкции, которая получается за счет использования спиральной намотки листа с зазором между витками спирали, а уплотнение витков производится сваркой взрывом. Намотку листа по всей длине осуществляют с зазором между витками, а уплотнение - сваркой витков между собой по спиральным плоскостям цилиндрическими зарядами ВВ, установленными соосно спирали.

Для получения цилиндрической конструкции с заданными свойствами спиральную намотку предлагается изготавливать из биметаллического или многослойного листа, а также из двух и более листов однородного или разнородного материала, сворачивая их в спираль с зазорами между собой.

Для получения более точных размеров заготовок многослойных цилиндрических конструкций предлагается намотку листа производить на внутренних и внешних оправках, сварку проводить на оправках с использованием цилиндрических внешних и внутренних зарядов ВВ, расположенных соосно цилиндрической конструкции и оправке.

Для улучшения качества наружных и внутренних поверхностей предлагается устанавливать между намоткой и зарядами ВВ цилиндрические фальшобечайки.

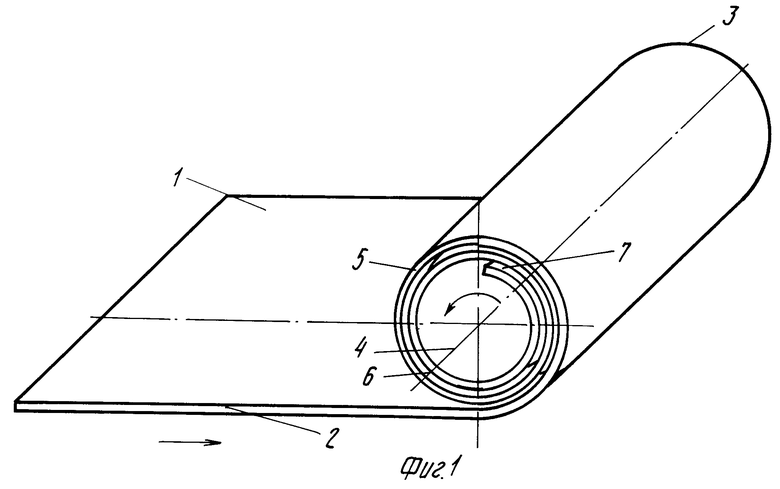

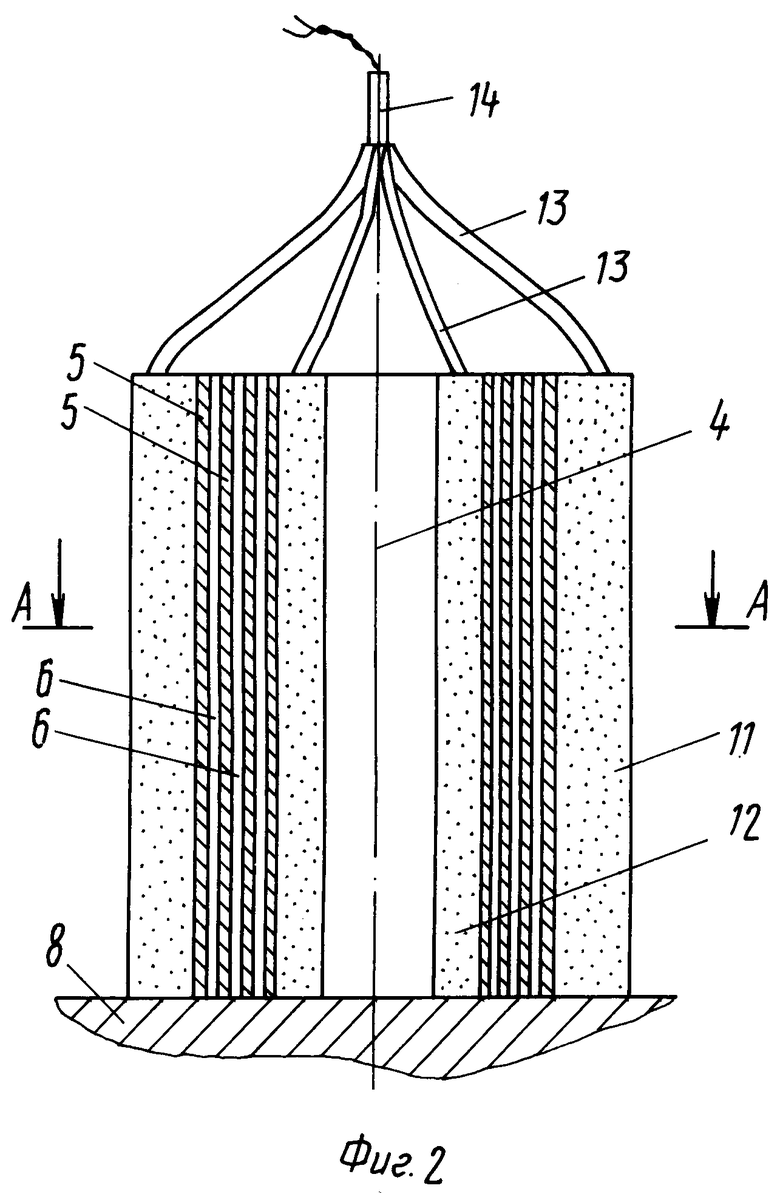

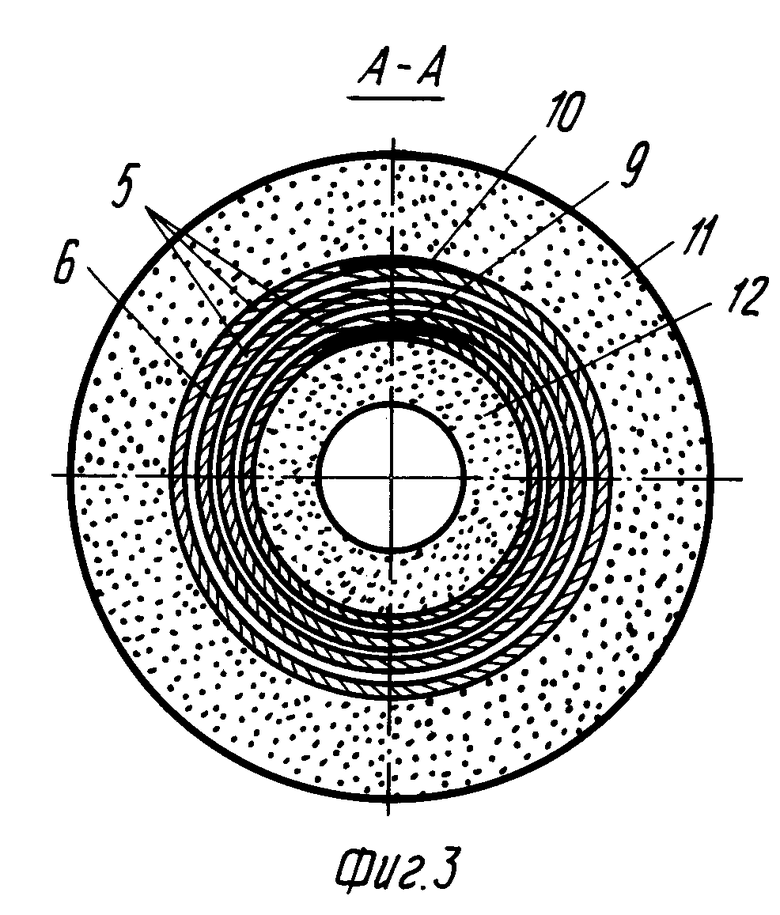

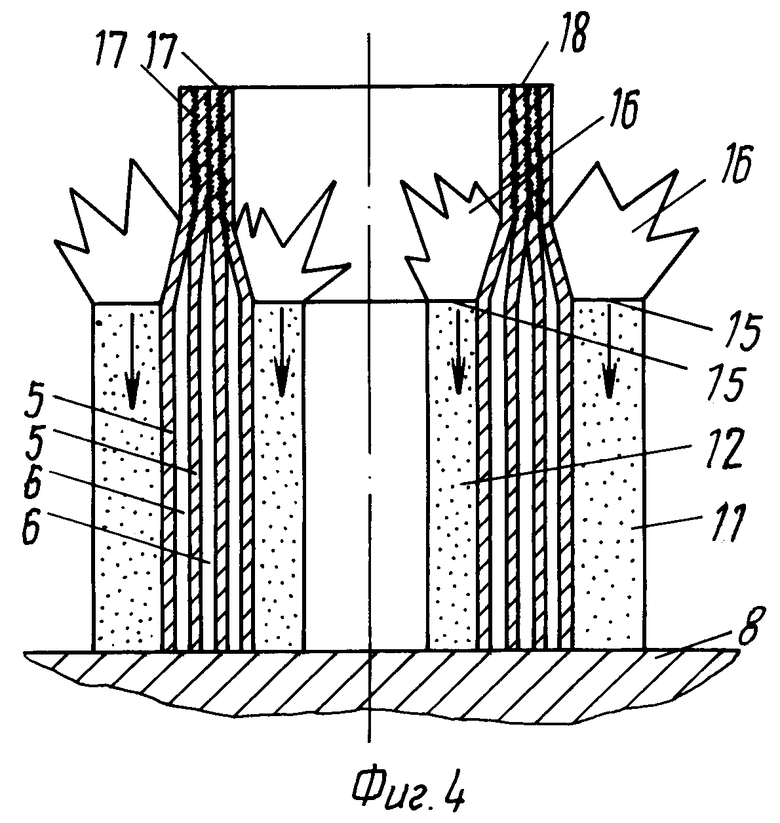

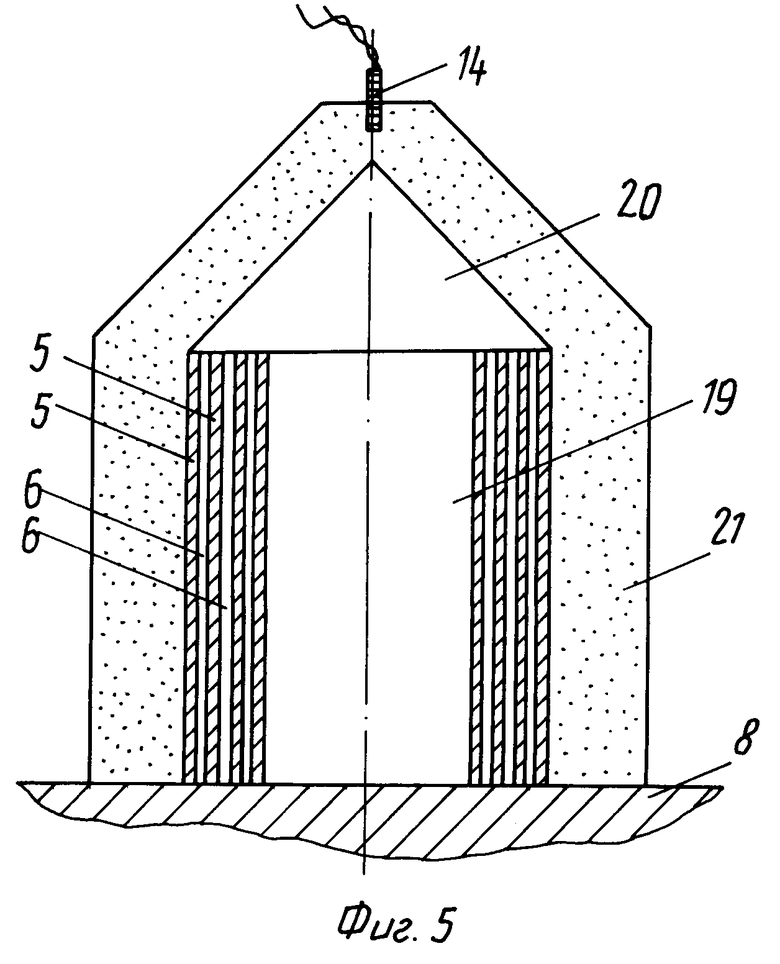

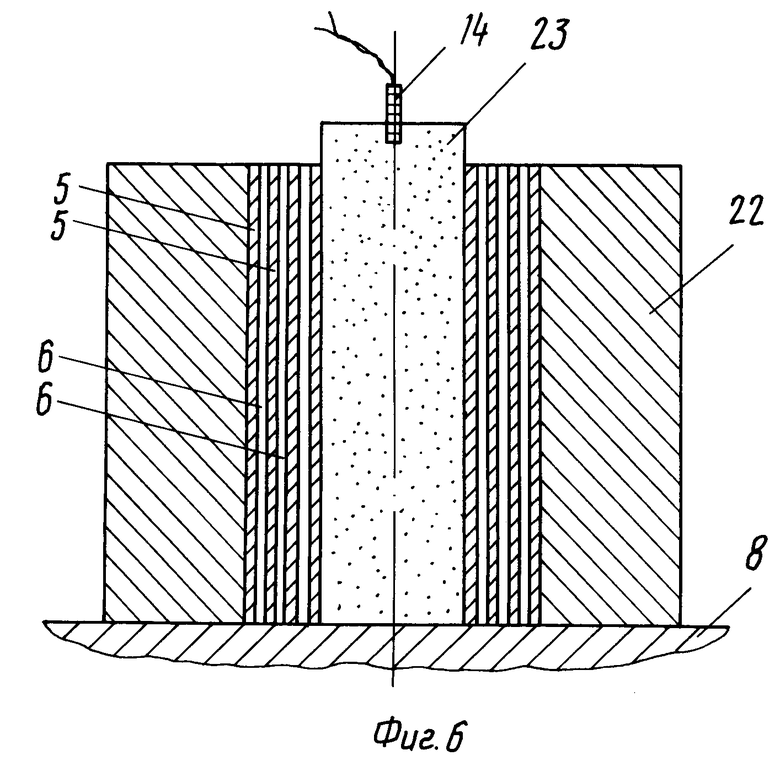

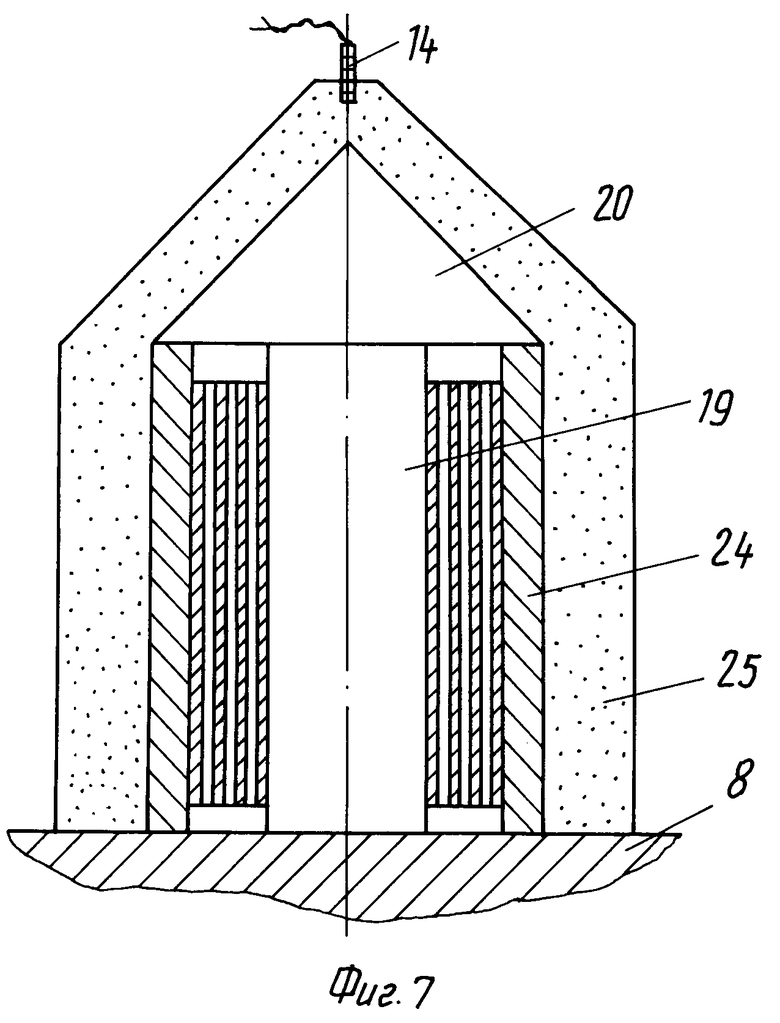

На фиг. 1 показано получение спиральной цилиндрической конструкции из листа; на фиг.2 схематично показана цилиндрическая конструкция с зарядом ВВ перед сваркой взрывом; на фиг.3 показано сечение А-А на фиг.2 с расположением витков спирали относительно друг друга и заряда ВВ; на фиг.4 схематично показаны процесс детонации зарядов ВВ и процесс сварки витков спирали между собой; на фиг.5 показано положение спирали и заряда ВВ при намотке листа на внутреннюю оправку; на фиг.6 показано сечение спирали и заряда ВВ после намотки листа на наружную оправку; на фиг.7 показано положение спирали при намотке листа на внутреннюю оправку с установкой снаружи фальшобечайки и заряда ВВ.

Способ заключается в следующем.

Плоский лист 1 (фиг.1) толщиной 2 по длине наматывается в спиральную конструкцию 3 с осью 4 намотки, витками 5, зазорами 6 и спиральными плоскостями 7. Спиральная конструкция (фиг. 2) устанавливается вертикально на основание 8, при этом начальный 9 (фиг.3) и конечный 10 участки спирали закрепляют.

Для осуществления сварки витков 5 (фиг.2 и 3), расположенных с зазором 6 относительно друг друга по спиральным плоскостям соосно конструкции, снаружи и изнутри устанавливают цилиндрические заряды 11 и 12 ВВ, инициирование которых (фиг.3) производят синхронно с помощью детонационного шнура 13 и детонатора 14. В результате синхронной детонации зарядов 11 и 12 (фиг. 4) по заряду ВВ распространяется фронт 15 детонации со скоростью Д, под действием продуктов взрыва 16 витки 5 спиральной конструкции, расположенные с зазором 6 относительно друг друга, последовательно свариваются между собой по спиральным плоскостям с образованием многослойной цилиндрической конструкции.

В случае намотки листа на внутреннюю оправку 19 (фиг.5) виток, касающийся оправки, располагается без зазора, а последующие витки 5 расположены с зазором 6 относительно друг друга. Цилиндрическую конструкцию вместе с оправкой 19 устанавливают на основание 8, сверху располагают конусную заглушку 20. Снаружи на последнем витке конструкции располагают заряд 21 ВВ. Инициирование заряда ВВ осуществляют детонатором 14.

В результате высокоскоростного косого соударения витков конструкции между собой под действием продуктов взрыва происходит сварка их в многослойный цилиндр, из которого затем вынимается внутренняя оправка.

При спиральной намотке листа 1 на внутреннюю поверхность наружной оправки 22 (фиг.6) внешний виток устанавливают без зазора относительно оправки 22, последующие витки 5 располагаются с зазором 6 относительно друг друга. Внутрь конструкции устанавливают заряд 23 В, который инициируют детонатором 14. В результате высокоскоростного соударения витков 5 между собой под действием продуктов взрыва происходит сварка их в многослойную монолитную заготовку, которая после завершения процесса вынимается из оправки.

С целью защиты поверхности конструкции (фиг.7), соприкасающейся с ВВ, между ними устанавливают цилиндрическую фальшобечайку 24, далее устанавливают конусную заглушку 20, а затем заряд 25, который инициируют детонатором 14. После сварки оправку и фальшпластину удаляют.

Используя описанный метод можно получать многослойные цилиндрические конструкции с широким диапазоном требуемых свойств.

Пример конкретного исполнения. Лист титана размером 500 х 200 х 1 мм наматывали в четырехслойную конструкцию с внутренним диаметром 30 мм, наружным 44 мм с зазором между витками 1 мм. Концы листа закрепляли механическими зажимами. Внутрь полученной спиральной конструкции вставлялся стальной стержень-оправка диаметром 29 мм плотно без зазора. Снаружи устанавливали соосно цилиндрический заряд ВВ - аммонит 6ЖВ в смеси с аммиачной селитрой (1: 1) в виде цилиндра длиной 250 мм, внутренним диаметром 44 мм и наружным 68 мм. Сварку производили во взрывной камере. В результате сварки и удаления оправки была получена многослойная цилиндрическая трубка длиной 200 мм, наружным диаметром 40 мм и внутренним 30 мм с монолитно соединенными между собой витками. Аналогично изготавливали многослойные цилиндрические трубы из листового биметалла Al-Cu с толщиной слоев Al 0,5 мм, Cu 0,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ ТОНКОЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2074074C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЛАКИРОВАНИЯ ЭНЕРГИЕЙ ВЗРЫВА | 1995 |

|

RU2098250C1 |

| УСТАНОВКА И СПОСОБ ПЛАКИРОВАНИЯ ЭНЕРГИЕЙ ВЗРЫВА | 1997 |

|

RU2128108C1 |

| СПОСОБ ВЗРЫВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1984 |

|

RU1178019C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1990 |

|

RU1743075C |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВЗРЫВОМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2074076C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2404035C1 |

| УСТРОЙСТВО ДЛЯ ВЗРЫВНОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК ИЗ ПОРОШКА | 1986 |

|

RU1496115C |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ ЭНЕРГИЕЙ ВЗРЫВА | 1989 |

|

RU1662058C |

Использование: в технологии изготовления многослойных цилиндров, обечаек, рулонированных сосудов высокого давления в различных отраслях промышленности. Сущность изобретения: для получения многослойной композиционной цилиндрической конструкции с заданными свойствами спиральную намотку производят из биметаллического или многослойного листа, а также из двух и более листов однородного или разнородного материала. 7 з.п. ф-лы, 7 ил.

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1992-06-16—Подача