Изобретение относится к машиностроению, а именно к технологии и устройствам для плакирования металлических листов энергией взрыва.

Хорошими эксплуатационными свойствами обладают вкладыши подшипников скольжения, состоящие из стальной подложки, покрытой слоем антифрикционного алюминиево-оловянного сплава АО 20-1.

Заготовки вкладышей подшипников при толщине подложки до 4 мм и антифрикционном слое до 3 мм получают прокаткой. Вкладыши подшипников из таких заготовок устанавливают в двигателях внутреннего сгорания автомобилей и тракторов. Для двигателей тепловозов нужны вкладыши толщиной 10 мм и более. Получение биметаллических заготовок для таких вкладышей прокаткой связано с определенными технологическими и организационными трудностями.

Изобретение касается в первую очередь получения путем использования энергии взрыва биметаллических заготовок для вкладышей подшипников скольжения с толщиной антифрикционного слоя до 3 мм на стальной подложке толщиной 10-20 мм.

Как правило, плакирование металлических листов для подшипников скольжения производят на полигонах. На грунт насыпают слой песка. На опору из песка горизонтально укладывают плакируемые листы, над которыми с зазором с помощью подставок устанавливают плакирующие листы. По периметру плакирующего листа укладывают рамку, высота которой равна необходимой толщине заряда.

Заряд взрывчатого вещества (ВВ) насыпают в рамку, а у края ее размещают детонатор. Детонатор устанавливают непосредственно перед подрывом заряда ВВ [1]

Плакирование металлических листов на полигонах связано с погодными условиями. Осадки, ветер, низкая температура могут сделать проведение работ невозможными. Кроме того, плакированные листы взрывом разбрасываются по полигону.

При плакировании металлических листов во взрывных камерах [2] плакируемый лист устанавливают на металлическую опору (рабочий стол). Над плакируемым листом устанавливают плакирующий лист, на который насыпают заряд ВВ. При взрыве заряда ВВ происходит сваривание обрабатываемых листов.

Опора установки выполнена так, что она имеет возможность перемещения в направлении, перпендикулярном ее рабочей поверхности. Такая конструкция опоры снижает нагрузки на элементы камеры при взрыве.

Следует отметить, что при плакировании описанными способами часто толщина заряда ВВ определяется не условиями свариваемости листов, а его детонационными свойствами. При малой толщине плакирующего листа нужен небольшой слой ВВ, но для исключения возможности прекращения детонации приходится завышать его толщину, то есть нерационально расходовать ВВ.

Расход ВВ [3] значительно снижается при плакировании металлических листов, если несколько плакирующих и плакируемых листов расположить на основании вертикально в ряд (собрать пакет), а заряд ВВ засыпать между двумя соседними плакирующими листами. Но и в этом случае неэффективно используется заряд ВВ между крайними плакирующими листами, а сваренные листы разбрасываются взрывом.

Задачами при создании изобретения являются снижение расхода ВВ и предотвращение разбрасывания готовой продукции.

Поставленные задачи решаются тем, что крайними в пакете вертикально устанавливают плакируемые листы, располагая их у опор, рабочие поверхности которых параллельны, причем опоры имеют возможность некоторого перемещения в направлении, перпендикулярном их рабочим поверхностям.

Одной из задач изобретения является также обеспечение возможности заблаговременной подготовки зарядов ВВ в специально для этой цели оборудованном помещении.

Эта задача решается благодаря тому, что каждая пара плакирующих листов образует замкнутую полость, которую заполняют ВВ.

Задачи повышения производительности труда и возможности использования установки для плакирования заготовок различной толщины решаются тем, что опоры подвешены на осях, расстояние между которыми можно регулировать (изменить), и расположенны выше центров масс опор, а также снабжены перемычкой.

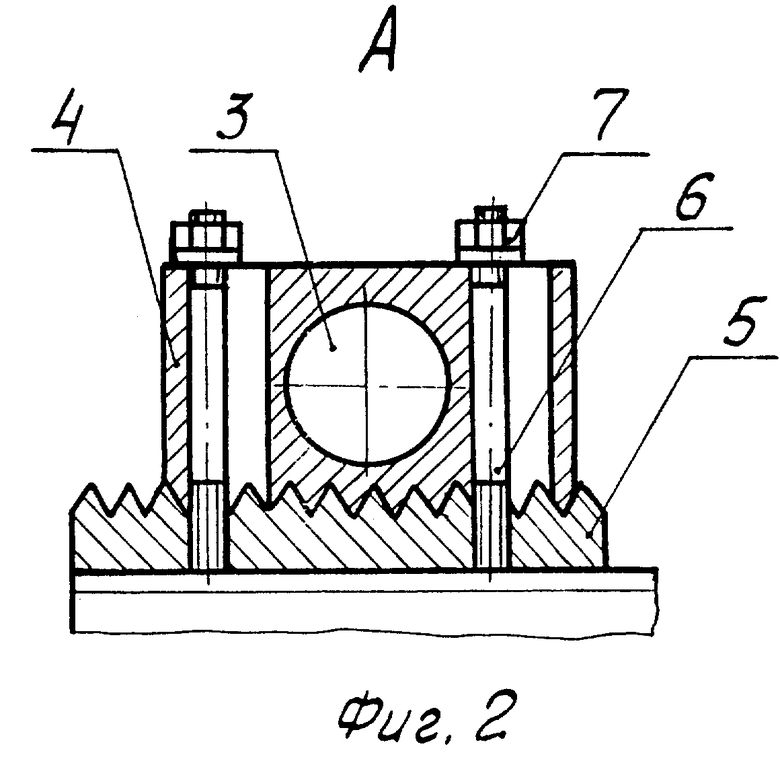

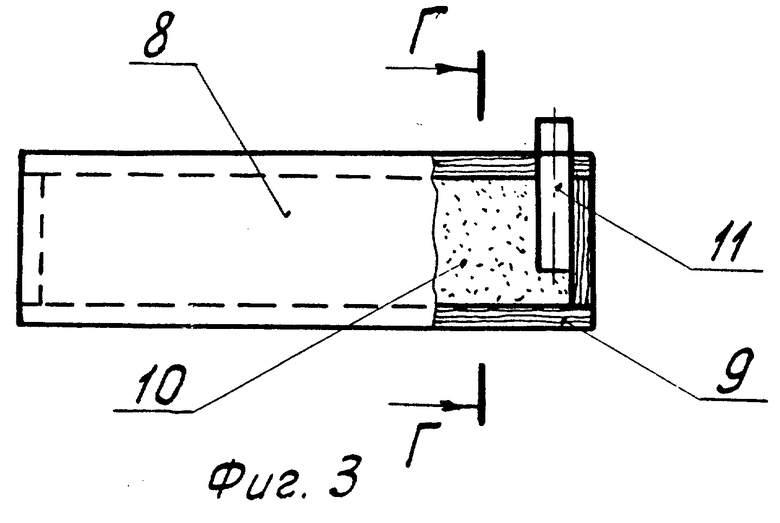

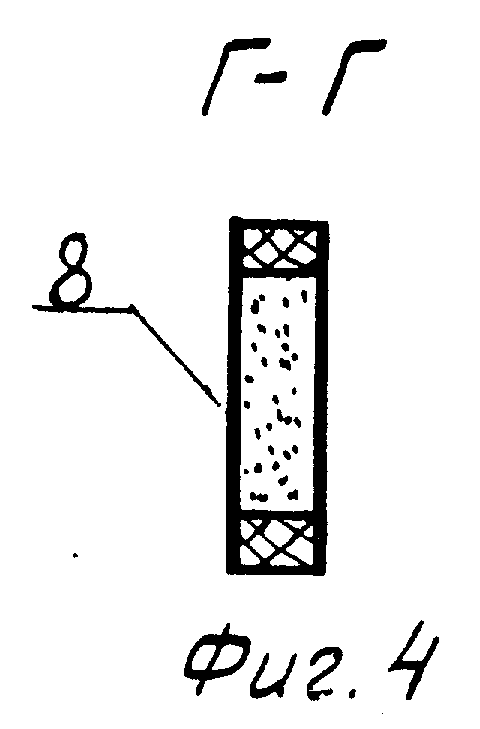

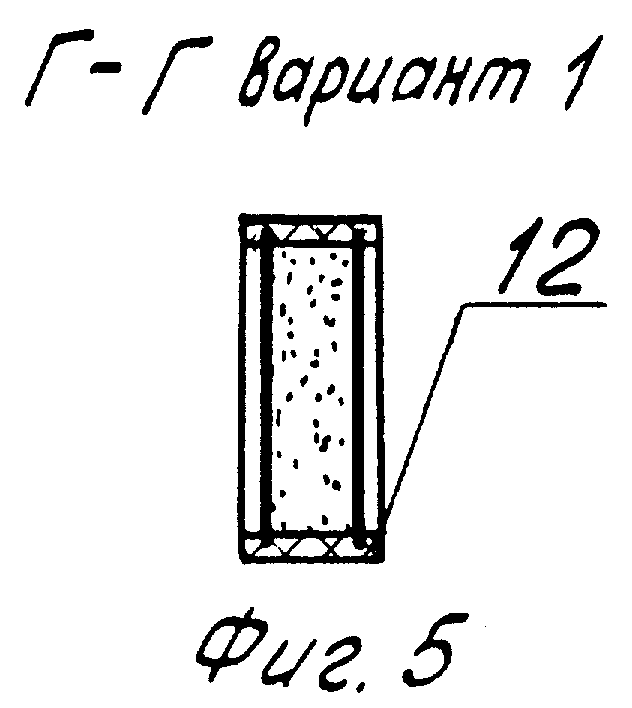

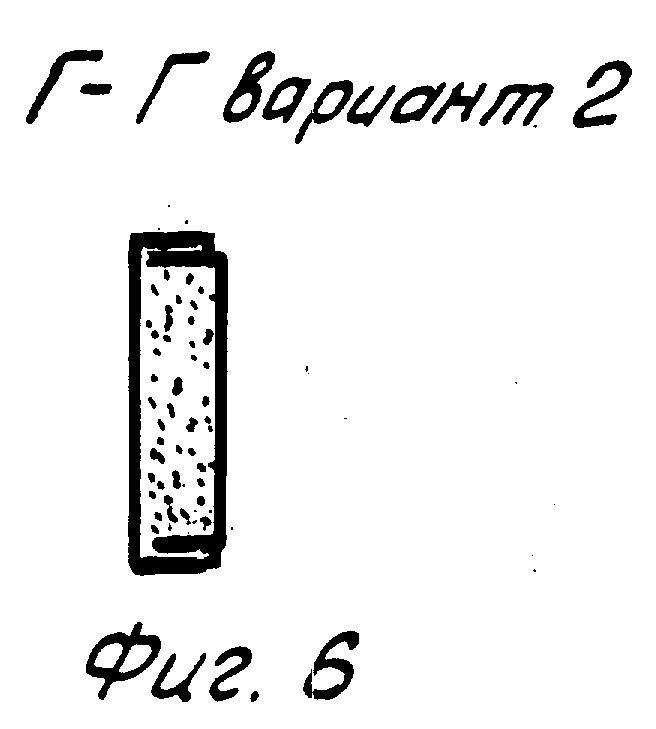

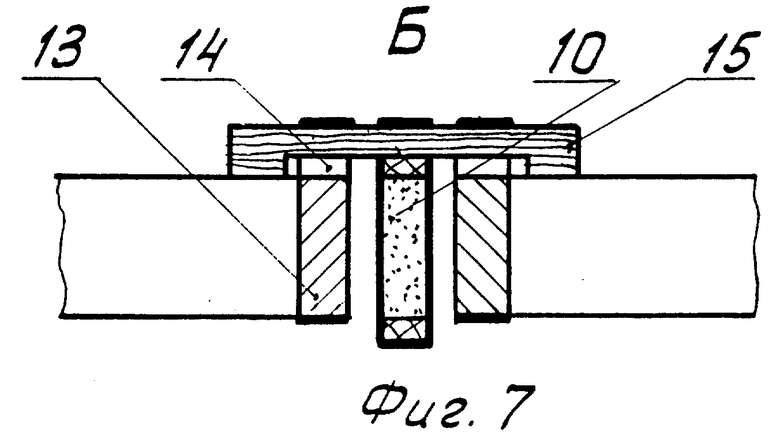

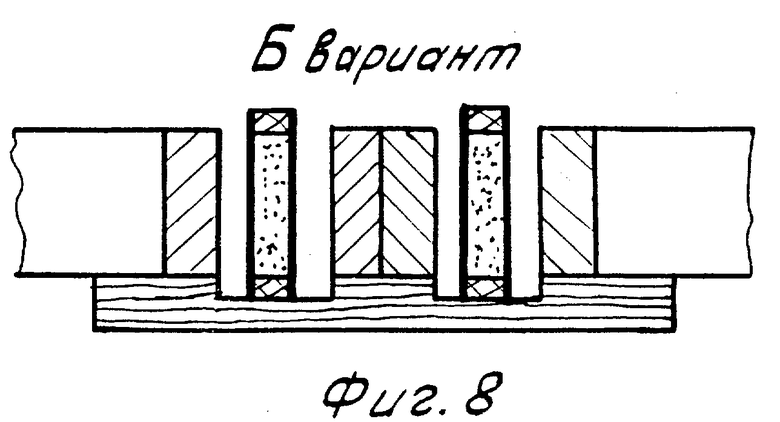

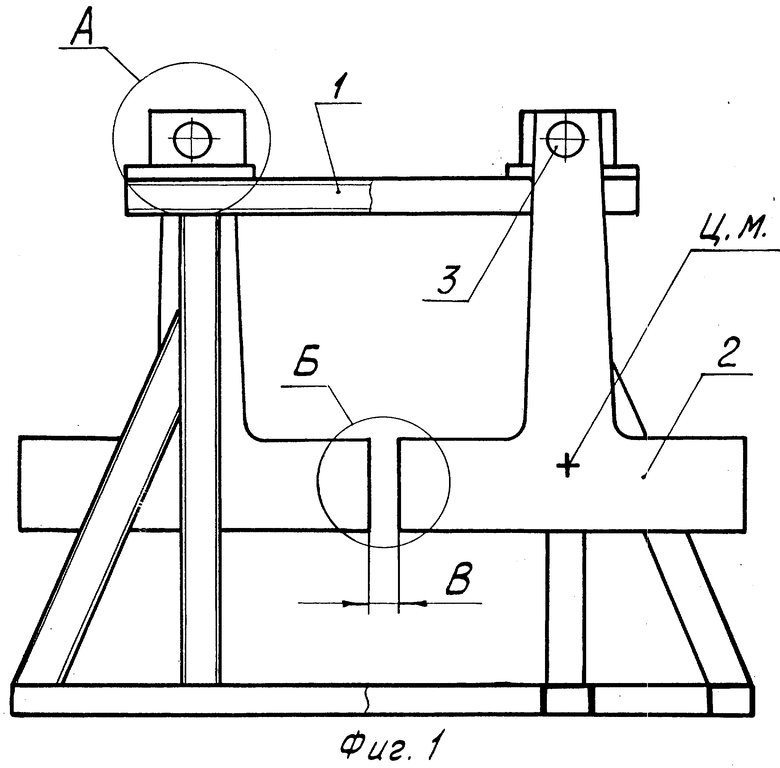

На фиг. 1 изображен общий вид установки для плакирования металлических листов энергией взрыва; на фиг. 2 место А на фиг. 1; на фиг. 3 размещение заряда ВВ между плакирующими листами; на фиг. 4 сечение Г-Г на фиг.3; на фиг. 5 сечение Г-Г вариант 1 на фиг. 3; на фиг. 6 сечение Г-Г вариант 2 на фиг. 3. На фиг. 7 и 8 схемы размещения обрабатываемых листов между опорами установки (место Б на фиг. 1).

Установка для плакирования энергией взрыва (фиг.1) имеет основание 1, выполненное в виде рамы, на которой подвешены две опоры 2. Опоры 2 соединены с основанием 1 осями 3. Ось 3 расположена выше центра масс (Ц.М.) опоры. Рабочие поверхности опор 2 и оси 3 параллельны.

Оси 3 установлены в подшипниках 4 (фиг.2). Подшипник 4 на опорной поверхности имеет зубья, которые сопрягаются с зубьями накладки 5, закрепленной на основании 1, через пазы в подшипнике 4 проходят шпильки 6, с помощью которых и гаек 7 подшипник 4 крепится на накладке 5.

Наличие пазов в подшипнике 4 позволяет изменять расстояние между рабочими поверхностями опор 2 (размер В на фиг. 1).

Плакирующие листы 8 (фиг. 3 и 4) и установленные между ними по контуру рейки 9, например из дерева, образуют замкнутую полость, заполненную зарядом ВВ 10. Вкладыш 11 формирует в заряде ВВ 10 отверстие под детонатор.

Возможно образование замкнутой полости и между плакирующими листами путем установки по их контуру профилированной ленты 12 с пазами (фиг. 5), например из пластмассы или резины.

Замкнутая полость между плакирующими листами (фиг. 6) получена путем отбортовки их по контуру, причем отбортовка одного входит в отбортовку второго листа.

Пакет обрабатываемых листов собран между опорами установки (фиг. 7 И 8). Плакируемые листы 13 и плакирующие листы с зарядом ВВ 10 между ними с помощью лент 14 подвешены на перемычке 15 или установлены на ней.

Предложенная установка (см. фиг. 1) позволяет осуществить способ плакирования энергией взрыва, который заключается в следующем:

устанавливают необходимый промежуток В (фиг. 1) между рабочими поверхностями опор 2. Для этого перемещают подшипники 4 по накладкам 5 и закрепляют, используя шпильки 6 и гайки 7 ( фиг. 2);

плакирующий лист 8 (фиг. 3 и 4) скрепляют с рейками 9. Засыпают заряд ВВ 10, предварительно установив вкладыш 11. Заряд ВВ 10 накрывают вторым плакирующим листом 8, который скрепляют с рейками 9;

возможно иначе. Плакирующий лист 8 устанавливают в пазе профилированной ленты 12 (фиг.5). Засыпают заряд ВВ 10, предварительно установив вкладыш 11. Накрывают заряд ВВ 10 вторым плакирующим листом 8, введя его в паз профилированной ленты 12;

можно и так: отбортовывают плакирующий лист 8 (фиг.6), устанавливают вкладыш 11 и насыпают заряд ВВ 10, отбортовывают второй плакирующий лист 8 и накрывают им первый так, что отбортовка первого входит в отбортовку второго.

Далее на опоры 2 устанавливают перемычку 15, к которой с помощью лент 14 (см. фиг.7) подвешивают плакируемые листы 13, а также плакирующие листы 8 с зарядом ВВ 10 между ними.

Возможно также размещение перемычки 15 под опорами 2 и установка на ней плакируемых листов 13, плакирующих листов 8 с зарядом ВВ 10 между ними (см. фиг.8).

В обоих случаях плакируемые листы 13 устанавливают у рабочих поверхностей опор 2 установки. Затем вынимают вкладыши 11 и вместо них устанавливают детонаторы, которые инициируют. Происходит плакирование листов, опоры при этом расходятся. Обработанные листы падают на основание, а опоры возвращаются в исходное положение под действием силы тяжести. Далее цикл повторяется.

Пример. КТИ гидроимпульсной техники разработало, изготовило и испытало опытную установку для плакирования металлических листов энергией взрыва по предложенному способу.

Характеристики установки

Габариты опор, мм 120х575х1480

Масса опоры, кг 800

Высота подвеса опоры, мм 1000

Размеры плакируемой заготовки, мм 10х120х320

Толщина плакирующего слоя, мм 2

Масса заряда ВВ, кг 0,3

Отклонение оси опоры от горизонтали при взрыве не более, град. 20

Габариты установки, мм 1000х1600х3000

Масса установки, кг 2100

На установке по предложенному способу изготовлена партия биметаллических заготовок для вкладышей подшипников двигателей железнодорожных тепловозов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПЛАКИРОВАНИЯ ЭНЕРГИЕЙ ВЗРЫВА | 1997 |

|

RU2128108C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| СПОСОБ ВЗРЫВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1984 |

|

RU1178019C |

| СПОСОБ СВАРКИ ВЗРЫВОМ ТОНКОЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2074074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ КОНСТРУКЦИИ | 1992 |

|

RU2031763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1990 |

|

RU1743075C |

| СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВОМ БИМЕТАЛЛИЧЕСКИХ ПРОФИЛИРОВАННЫХ КОРПУСОВ | 1987 |

|

SU1466132A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВЗРЫВОМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2074076C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ ЭНЕРГИЕЙ ВЗРЫВА | 1989 |

|

RU1662058C |

| СПОСОБ ВЗРЫВНОГО ПЛАКИРОВАНИЯ ТОРЦЕВОЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2412033C1 |

Изобретение относится к машиностроению, в частности к плакированию металлов энергией взрыва, и может применяться при производстве подшипников скольжения, состоящих из стальной подложки, покрытой слоем антифрикционного алюминиево-оловянного сплава А020-1. Сущность изобретения: способ предусматривает сборку пакета из плакирующих и плакируемых попарно располагаемых листов и заряда взрывчатого вещества, помещаемого между соседними плакирующими листами. Пакет собирают между опорами и крайними располагают плакируемые листы. При этом парой плакирующих листов образуют замкнутую полость. Установка для плакирования энергией взрыва имеет основание 1 в виде рамы, на которой подвешены две опоры 2. Опоры 2 соединены с основанием 1 посредством осей 3, установленных в подшипниках и расположенных выше центров масс опор. При этом опоры соединены перемычкой. 2 с. и 6 з.п. ф-лы, 8 ил.

| Крупин А.В | |||

| и др | |||

| Деформация металлов взрывом.- М.: Металлургия, 1975, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| US, патент, 4079612, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| GB, патент, 1245686, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-10—Публикация

1995-09-05—Подача