Изобретение относится к строительной индустрии и предназначено для получения заполнителя и гидравлического вяжущего из высокоосновных шлаков металлургического производства.

Известен способ переработки отходов шлака кислородно-конверторного процесса производства стали, заключающийся в том, что шлак смешивают с добавкой, содержащей алюмосиликат в соотношении (55-97,5):(45-2,5) мас.ч. Восстановление ведут при температуре 1250-1500оС, а затем удаляют железо из смеси. В качестве алюмосиликата может быть использована зола-унос [1].

Известен также способ переработки металлургического шлака, когда в него в жидком состоянии вводят композицию, включающую карбонатный и углеродный компоненты, причем в качестве углеродного компонента используется колошниковая пыль доменных печей [2].

Известно [3] применение силикомарганца в виде граншлака в составе вяжущего для жаростойких композиций. Состав композиции следующий, мас.%:

Натриевое растворимое

стекло (в пересчете на окись натрия) 5-15

Силикомарганцевый граншлак 5-25 Шамот 10-30

Основной сталепла- вильный шлак Остальное

При производстве вяжущих на основе металлургических шлаков известно применение пылевидных отходов (в качестве известьсодержащего компонента) сталеплавильных цехов в сочетании с ваграночным гранулированным шлаком [4].

Известно использование в составе вяжущего на основе электротермофосфорного шлака пыли электрофильтров цементных заводов в соотношении (92-99): (1-8) мас.% [5].

Наиболее близким аналогом, принятым за прототип, является способ получения строительных материалов, при котором в жидкий шлак добавляют кварцевый песок [6]. Этот способ обладает рядом недостатков. Он требует сушить песок перед его введением в шлак, т.к. влага, содержащаяся в песке, попадая в расплав шлака, может вызвать взрыв. Кроме того, кварцевый песок сам по себе является строительным материалом, а его использование в этом способе технологически малоэффективно, т.к. песок плохо растворяется в шлаке и при остывании последнего остается в виде непрореагировавших включений.

Все приведенные выше аналоги предусматривают использование в качестве сырья для получения строительных материалов отходов сталеплавильного производства, в т.ч. мартеновских, электросталеплавильных, конверторных и доменных.

Задачей изобретения является улучшение экологии окружающей среды в зонах расположения предприятий по производству кристаллического кремнезема и ферросплавов путем утилизации отходов, получаемых при газоочистке печей этих предприятий. Кроме того, техническим результатом от применения предложенного способа является расширение перечня кремнеземсодержащих отходов производства, применяемых в качестве модифицирующих добавок при производстве строительных материалов на основе шлаков сталелитейного производства.

Сущностью изобретения является получение строительных материалов из высокоосновных шлаков металлургического производства путем введения в шлаковый расплав модифицирующей кремнеземсодержащей добавки, перемешивания расплава и последующего его охлаждения. В качестве модифицирующей добавки используют пылевидные отходы, получаемые при газоочистке печей производства кристаллического кремния или ферросплавов, в количестве 1-30 мас.% при содержании в пылевидных отходах оксида кремния не менее 30%.

Сопоставительный анализ предлагаемого способа с прототипом показывает, что в предложенном способе в качестве модифицирующей добавки используются иные, чем в прототипе материалы, а именно пылевидные отходы, получаемые при газоочистке печей производства ферросплавов и кристаллического кремния. Иными является и процентное содержание модифицирующей добавки в расплавленном шлаке 1-30%, а также концентрация оксида кремния в добавке не менее 30% . Таким образом, можно сделать вывод о наличии новизны предлагаемого способа.

Способ осуществляется путем введения добавки в огненно-жидкий шлак после окончания основного процесса выплавки стали. Введение добавки может производиться в загрузочное отверстие сталеплавильной установки в струю шлака во время его слива или непосредственно в шлаковую чашу. Длительность выдерживания шлака после введения добавки пылевидных отходов газоочистки до выливания из шлаковой чаши находится в пределах 10-60 мин. Для повышения равномерности распределения добавки в шлаке в шлаковой чаше производят барботирование расплава с помощью кислородного дутья либо во время введения добавки, либо после ее введения в расплав.

Предлагаемый способ позволяет ликвидировать силикатный распад шлака и исключить распад в результате поздней гидратации извести, т.к. связывает ее в силикаты кальция и магния. При этом получается заполнитель, годный к применению не только в дорожном строительстве, но и в бетоне для гражданского и промышленного строительства и в производстве изделий на заводах стройиндустрии. Характер получаемого продукта зависит от скорости охлаждения: либо естественное охлаждение на воздухе, либо путем грануляции с последующим помолом при необходимости.

Модификация шлака сталеплавильного производства пылевидными отходами, получаемыми при газоочистке печей производства кристаллического кремния или ферросплавов, способствует увеличению времени жидкотекучего состояния шлака до 4 ч, что позволяет использовать технологию грануляции сталеплавильных шлаков.

В качестве пылевидных отходов могут быть использованы отходы газоочистки печей по выплавке ферросилиция, ферросиликохрома, силикокальция, силикомарганца и т.п. ферросплавов, а также кристаллического кремния.

Использование отходов производства как сталеплавильных заводов (в виде шлаков), так и предприятий, производящих ферросплавы (пылевидные отходы, получаемые при газоочистке), позволяют утилизировать эти отходы, получать дополнительное дешевое сырье для стройиндустрии и улучшить санитарно-экологическую обстановку вокруг этих производств.

П р и м е р 1. Используют электросталеплавильный шлак завода "Амурсталь". В обычном виде он представляет собой инертный порошок, состоящий преимущественно из γ-C2S, получающийся вследствие самораспада шлака при остывании.

При сливе шлака из печи в него вводят в заданном количестве модифицирующую добавку в виде пылевидных отходов газоочистки печей при получении кристаллического кремния или ферросплавов. Эти пылевидные отходы содержат конденсированный микрокремнезем. В зависимости от назначения получаемого материала жидкий шлак подвергают различным режимом охлаждения:

- если необходимо получить заполнитель в бетон или для дорожного строительства, шлак подвергают медленному естественному остыванию на воздухе;

- если шлак подлежит использованию в качестве вяжущего, то он подвергается грануляции. Медленно остывший шлак дробят до фракции заданного размера. Гранулированный шлак размалывают до дисперсности 4000 см2/г.

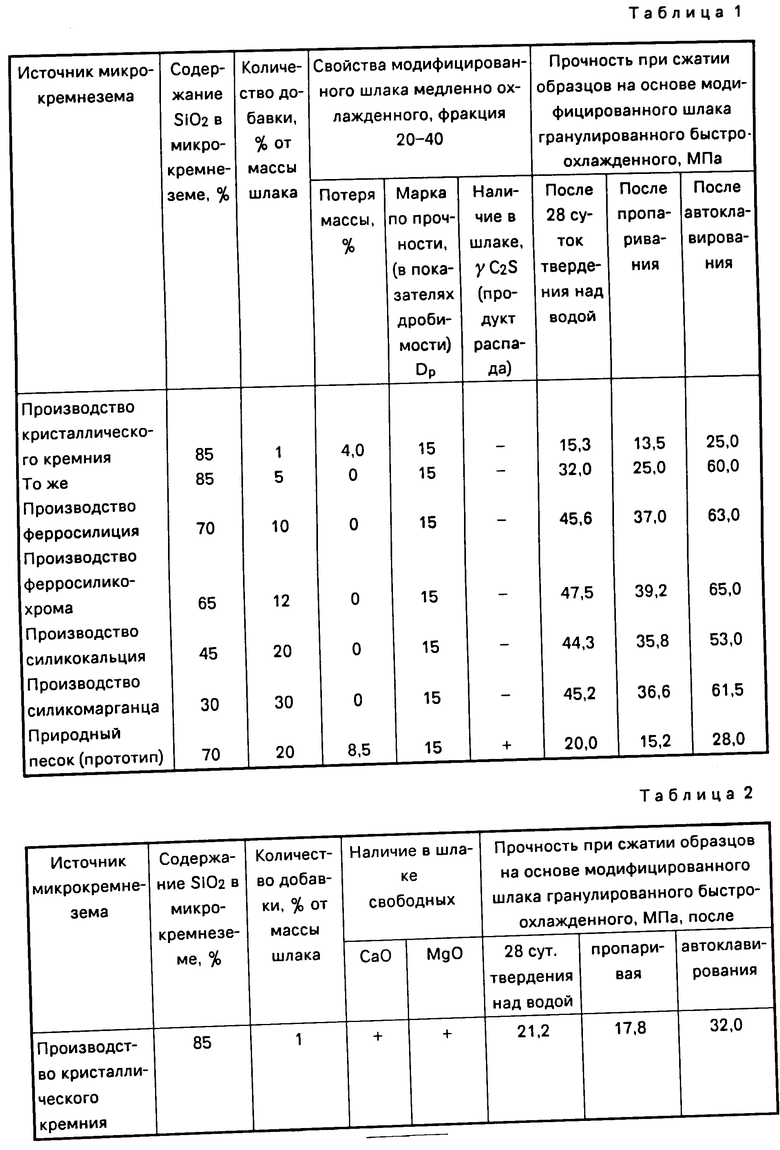

В табл.1 представлены результаты определения прочности шлакового щебня по дробимости и прочность образцов вяжущего из молотого граншлака при гидравлическом твердении. Как видно из табл.1, добавка модификатора из конденсированного микрокремнезема в жидкий сталеплавильный шлак позволяет полностью исключить распад шлака при охлаждении и обеспечивает получение как высокопрочного шлакового щебня, так и шлакового вяжущего с большой гидравлической активностью.

П р и м е р 2. Используют конверторный шлак Западно-Сибирского металлургического комбината.

В обычном виде шлак при контакте с водой разрывается на куски в связи с гашением свободной извести (CaO и MgO), которая находится в шлаке в пережженном состоянии.

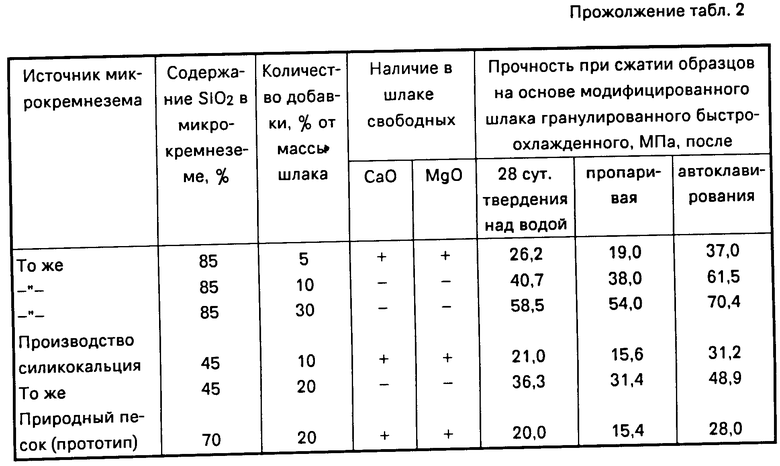

При сливе шлака из конвертора в него вводят модифицирующую добавку в виде пылевидных отходов газоочистки печей по производству кристаллического кремния или силикокальция, содержащих конденсированный кремнезем. В чаше с помощью воздуха производят барботаж жидкого шлака для его гомогенизации с добавкой, а затем подвергают грануляции воздушной струей. После грануляции шлак измельчают до удельной поверхности 4000 см2/г. Результаты анализа шлака на содержание свободного СаО и MgO и определения гидравлической активности молотого продукта по известной методике представлены в табл.2.

Как видно из табл.2, для полного связывания свободных окислов СаО и MgO достаточно 10% конденсированного микрокремнезема с содержанием SiO2 85% и 20% с содержанием SiO2 45%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ШЛАКА МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2041175C1 |

| Способ получения строительных материалов из высокоосновных шлаков металлургического производства | 1990 |

|

SU1776253A3 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2017 |

|

RU2675393C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1993 |

|

RU2066568C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И ЧУГУНА | 2012 |

|

RU2492151C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| Расширяющая добавка на основе железосодержащих пылевидных отходов для расширяющегося цемента | 2021 |

|

RU2767481C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2806385C1 |

Использование: строительные материалы, получение заполнителя и гидравлического вяжущего. Способ получения строительных материалов заключается во введении в расплав высокоосновных шлаков металлургического производства пылевидных отходов, получаемых при газоочистке печей производства кристаллического кремния или ферросплавов в количестве 1 - 30 мас.% при содержании в них оксида кремния не менее 30% с последующим перемещением расплава и охлаждением его. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ из высокоосновных шлаков металлургического производства путем введения в шлаковый расплав модифицирующей кремнеземсодержащей добавки, перемешивания расплава и последующего его охлаждения, отличающийся тем, что в качестве модифицирующей добавки используют пылевидные отходы, получаемые при газоочистке печей производства кристаллического кремния или ферросплавов, в количестве 1 - 30 мас.% при содержании в пылевидных отходах оксида кремния не менее 30%.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Теплообменник | 1984 |

|

SU1182251A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1991-12-06—Подача