Патент на изобретение относится к области химии полимеров, в частности к разработке составов композиций, которые вводят в масла для улучшения их эксплуатационных свойств и, как следствие, снижения износа контактирующих поверхностей, уменьшения потерь мощности на трение и т.д.

В различных механизмах, агрегатах, узлах трения к смазочным маслам предъявляют разнообразные требования, которые все более возрастают в связи с прогрессом техники. Удовлетворить эти требования традиционными приемами невозможно. Средством, которое позволяет принципиально улучшить качество смазочных материалов, являются присадки [1]. Присадки - это сложные органические соединения или металлоорганические, которые вводят в масла для улучшения их эксплуатационных свойств. Присадки используют в трансмиссионных, гидравлических, индустриальных, трансформаторных и других маслах, консистентных и пластических смазках. В некоторые масла добавляют композицию, состоящую из 4-6 присадок.

Известна антифрикционная композиция на основе полиакриламида или сополимера акриламида с формальдегидом с добавлением графита [2]. Недостатком этой композиции является высокое сопротивление трению и невысокая износостойкость контактирующих поверхностей.

Известна также композиция на основе термодеструктированного тетрафторэтилена, который вводится в смазочное масло, используемое в узлах трения [3] .

Наиболее близким по технической сущности и достигаемому результату является антифрикционное модифицирующее покрытие на основе смазочного масла и фосфата α,α -дигидроперфторалкилового спир- та [4].

При использовании известной смазочной среды отмечаются следующие недостатки:

невысокий уровень противоизносных и противозадирных свойств смазочной среды;

повышенная коррозионная активность композиции, вызывающая усиление износа контактирующих поверхностей;

относительно низкая стабильность смазочной пленки в зоне трения.

При разработке нового состава антифрикционной модифицирующей композиции ставились следующие задачи:

разработать комплексный состав композиции, эмульгируемой в масле (моторном, трансмиссионном, гидравлическом, индустриальном, трансформаторном и других маслах, консистентных и пластических смазках), при доставке которой на контактирующих поверхностях образовалось бы тонкое покрытие на основе полимерного соединения с различными функциональными группами; при этом полимерное покрытие должно обеспечивать улучшение противоизносных и противозадирных свойств смазочного материала, предохранять контактирующие поверхности от коррозионного разрушения, а также повышать стабильность смазочной пленки в зоне трения;

образовавшееся полимерное покрытие должно прочно удерживаться на контактирующих поверхностях (наклонных, вертикальных, горизонтальных и т.д.) и сохраняться на них после многократной замены отработавшего свой срок масла;

разработанная композиция не должна ухудшать физико-химические свойства масла, не выпадать в осадок при длительном хранении в широком диапазоне температур, не растворяться в воде;

композиция или ее компоненты не должны задерживаться маслоочистительными устройствами двигателя.

Патент на изобретение направлен на достижение следующего технического результата: улучшение антифрикционных свойств контактирующих поверхностей и повышение стабильности смазочной среды в зоне трения.

Сущность патента на изобретение заключается в применении в составе антифрикционной модифицирующей компо- зиции в качестве фторорганического соединения перфторполипропиленоксида с содержанием фтор-иона 0,0003-0,005 мг/г вещества и мол. мас. 1200-15000, углеводородного масла, соединения этиленгликоля, а в качестве ингибитора коррозии - триэтаноламина или четвертичной аммонийной соли диметилпропандиамина и перф- тор-н-алканмонокарбоновой кислоты или перфторокси-i- алканмонокарбоновой кислоты с содержанием углеродных атомов от С5 до С18 или смеси указанных четвертичных аммонийных солей.

Наряду с указанными компонентами композиция может содержать ультрадисперсный порошок оксида металла или металла из III-VIII группы периодической системы.

Характеристика ингредиентов.

Перфторполипропиленоксид с мол.мас. 1200-15000 (выбор молекулярной массы проведен по краевому углу смачивания θ≥ 50о) и содержанием фтор-иона 0,0003-0,005 мг/г вещества. Перфторполипропиленоксид является промежуточным продуктом процесса получения кетонокислоты и получается сополимеризацией гексафторпропилена с кислородом в поле УФ-облучения [5], анионной полимеризацией окиси гексафторпропилена [6] или оксетана, получаемого димеризацией тетрафторэтилена и формальдегида с последующим обменом атомов водорода на фтор [7].

В качестве соединения этиленгликоля композиция содержит этиленгликоль (ГОСТ 10164-75), полиоксиэтиленгликоль с мол.мас. 400 - "Лапрол" 402-2-100" (ТУ 6-05-1986-85), полиэтиленгликоли с мол.мас. ≅ 800.

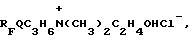

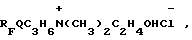

В качестве ингибитора коррозии композиция содержит: триэтаноламин (ТУ 6-09-2448-72) или четвертичную аммонийную соль диметилпропандиамина и перфтор-н-алканмонокарбоновой кислоты или перфторокси-i-алканмонокарбоновой кислоты с содержанием углеродных атомов от С5 до С18 общей формулы

+ -

RFQC3H6N(CH3)2C2H4OHCl, где RF - перфтор-н-алкил- или перфторокси-i-алкил от С5 до С18;

Q - CONH-, или смесь указанных четвертичных аммонийных солей.

Четвертичные аммонийные соли диметилпропандиамина и перфтор-н-алканмонокарбоновых кислот С7 и С9 (ЧАС-7, ЧАС-9 или флактонит К7, флактонит К9) выпускаются по ТУ 301-02-48-89.

Четвертичная аммонийная соль диметилпропандиамина и перфторокси-i- алканмонокарбоновой кислоты С9 (ЧАС-Д или флактонит Д) выпускается по ТУ 301-02-47-89.

Углеводородное масло может быть представлено одним из следующих масел:

моторное тип М-53/10 Г1 ГОСТ 85-81-78;

трансмиссионное ТАп 158 ГОСТ 23652-79;

гидравлическое МГ-8А ТУ 38-1011135-87;

индустриальное И-30А ГОСТ 20799-75;

компрессорное К-12 ГОСТ 5546-86;

турбинное ТП 30 ГОСТ 9972-74;

фторхлоруглеродное марки 4Ф ТУ

6-02-577-80.

Предлагаемая композиция может содержать ультрадисперсный порошок (УДП) оксида металла или металла из III-VIII групп периодической системы, например из III-оксид индия, из IV-свинец, из V-пятиокись ванадия V2O5, из VI-молибден или его оксид, из VII-оксид рения и из VIII-осьмий.

Дополнительное введение УДП оксида металла или металла в состав композиции обеспечивает при последующем ее эмульгировании в смазочных средах уменьшение коэффициента трения, сопротивления трению, что приводит к снижению износа, энергозатрат и т.д. При этом УДП оксида металла или металла, адсорбируясь на поверхностях трения, проникает в неровности (впадины) микрорельефа, заполняет их, прочно сцепляясь с поверхностью этих неровностей, вызывая достаточно быструю приработку контактирующих поверхностей. При нарушении рельефа контактирующих поверхностей в процессе эксплуатации по причине износа УДП оксида металла или металла частично восстанавливает нарушенный рельеф путем адсорбции УДП из смазочной среды. Таким образом, процесс доставки УДП оксида металла или металла с помощью масла к контактирующим поверхностям будет продолжаться до тех пор, пока УДП присутствует в масле. При выборе размеров частиц УДП руководствуются возможностью применения композиции в системах с фильтрацией масла. Оптимальный размер частиц УДП составляет 0,5-5 мкм. УДП получают методом плазменной металлизации (распыления) при охлаждении в потоке инертного газа [8, 9].

Технология получения новой антифрикционной модифицирующей композиции заключается в следующем.

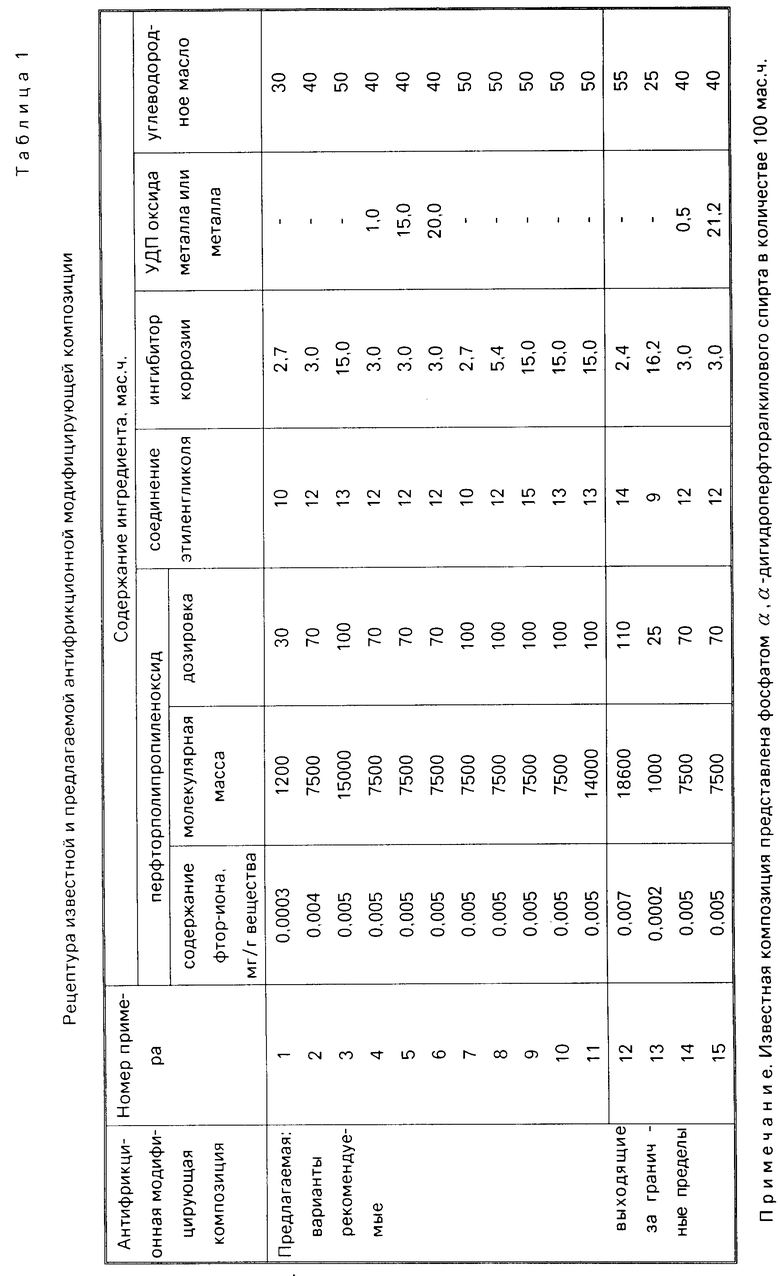

Составляющие присадки последовательно или одновременно вводят в углеводородное масло, предварительно залитое в обогреваемый аппарат (емкостью 50 л), снабженный перемешивающим устройством с частотой вращения вала от 30 до 150 С-1. Смешивание осуществляют в течение 2,5-3 ч при температуре смеси, равной 60-70оС. Затем в течение 2 ч полученную композицию выдерживают в емкости, после чего, отключив обогрев, естественным охлаждением снижают температуру композиции до комнатной. По указанной технологии было приготовлено 15 составов предлагаемой антифрикционной модифицирующей композиции. Для сравнения была испытана известная антифрикционная композиция (см. табл. 1).

При введении в состав композиции УДП оксида металла или металла его предварительно эмульгируют в перфторполипропиленоксиде в отдельной емкости, а затем эмульсию заливают в обогреваемый аппарат. УДП меди применен в примерах 4-5, 14-15, в примере 6 введен УДП оксида рения.

В примерах конкретного выполнения в качестве соединения этиленгликоля применены этиленгликоль - примеры 1-6, лапрол 402 - примеры 12-15, полиэтилен- гликоль - примеры 7-11.

В качестве ингибитора коррозии применены триэтаноламин - примеры 1-6, 10-15; ЧАС-7 - пример 7, ЧАС-9 - пример 8, ЧАС-Т - пример 9.

Для нанесения покрытия на контактирующие поверхности узлов трения, механизмов антифрикционные композиции предлагаемого и известного составов эмульгируют в углеводородном масле в количестве 0,5%.

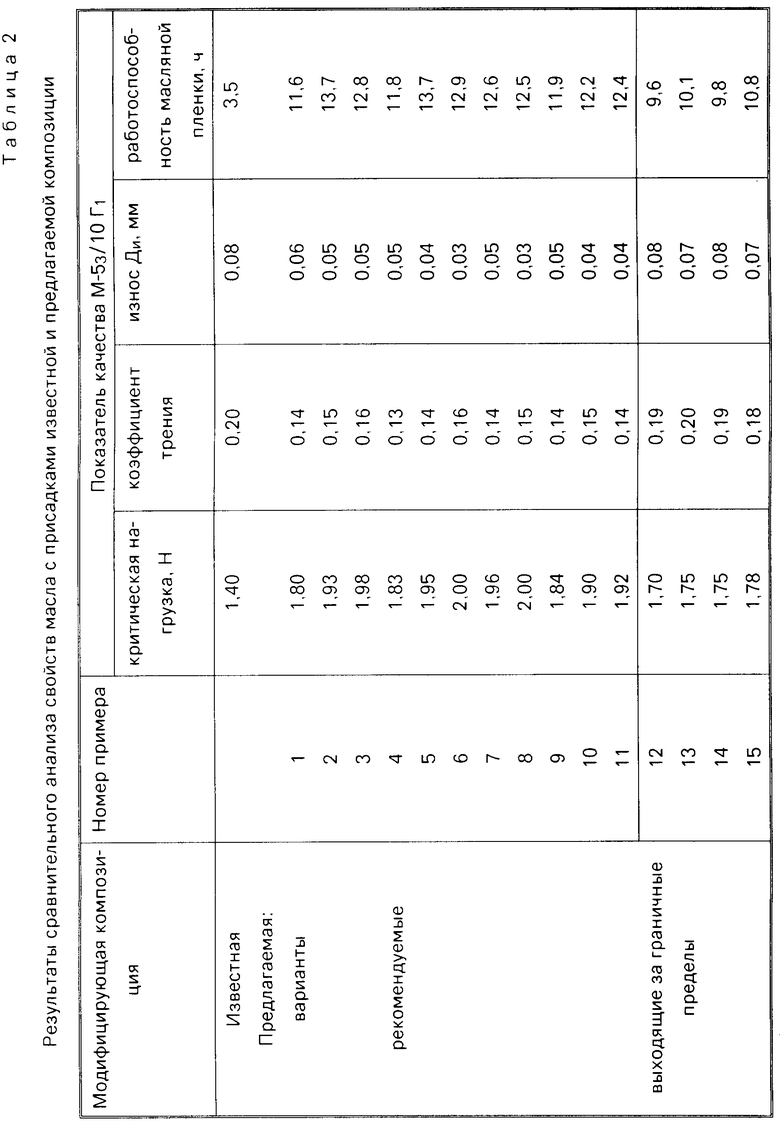

Испытание антифрикционных свойств (при температуре 20±5оС) при использовании моторного масла М-53/10 Г1 с эмульгированными в нем известным и предлагаемым составами композиций проводят на машине трения ЧМТ-1 по ГОСТ 9490-75. При этом определяют показатель износа (Ди) стальных контактирующих поверхностей при постоянной нагрузке 196 Н, в мм; критическую нагрузку (Рк), в Н.

Коэффициент трения определяют в соответствии с методом квалификационной оценки антифрикционных свойств моторных масел и присадок (регистрационный N МКО 22-90, дополнительное решение Госкомиссии при Госстандарте СССР N 540/1-175 от 17.10.90).

Стабильность смазочной пленки в зоне трения оценивают по методике, представленной в лабораторном практикуме [10]. Метод основан на введении в зону трения дозированного количества масла с известной и предлагаемой композициями. В качестве критерия оценки было принято время нормальной работы стенда (τ ч) с момента приложения рабочей нагрузки и до момента автоматической остановки стенда при резком возрастании момента трения, что свидетельствовало о возникновении сухого трения.

Результаты испытаний известной и предлагаемой композиций, эмульгированных в масле М-53/10 Г1, приведены в табл. 2.

Новая антифрикционная модифицирующая композиция, эмульгированная в смазочном масле, может найти применение при использовании моторного масла - в двигателях внутреннего сгорания; трансмиссионного масла - в коробках передач, ведущих мостах, раздаточных коробках, в механизме рулевого управления тракторов, комбайнов, самоходных шасси, автомобилей, рулевых машин морских и речных судов и т.п.; при использовании индустриального масла - для смазывания направляющих металлорежущих станков, гидравлических передачах, сепараторах, зубчатых передачах и т.д.; при использовании компрессорного масла - для смазывания цилиндров, клапанов, герметизации камер сжатия поршневых и ротационных компрессоров.

При испытании композиции, эмульгированной в моторное масло, наряду с вышеуказанным техническим результатом, дополнительно было установлено снижение окисляемости, испаряемости и коксуемости масла, улучшение его моющей способности, а при использовании в двигателях внутреннего сгорания улучшается их экологичность благодаря снижению токсичности выхлопных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ, ЭМУЛЬГИРУЕМАЯ В СМАЗОЧНЫХ СРЕДАХ, ДЛЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ - "АСПЕКТ-МОДИФИКАТОР" | 1990 |

|

RU2034870C1 |

| ПРОТИВОИЗНОСНАЯ ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2061020C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2069673C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2086612C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1995 |

|

RU2079545C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2091447C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2079548C1 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| АНТИФРИКЦИОННАЯ МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2106364C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

Использование: антифрикционное покрытие на контактирующих поверхностях узлов трения и других деталей машин и механизмов. Сущность изобретения: антифрикционная модифицирующая композиция, эмульгируемая в смазочных средах, включает, мас.ч.: перфторполипропиленоксид с содержанием фтор-иона 0,0003 - 0,005 мг/г полимера и мол. мас. 1200 - 15000 30 - 100, соединение этиленгликоля 10 - 15, углеводородное масло 30 - 50 и ингибатор коррозии 2,7 - 15. В качестве ингибатора коррозии используют триэтаноламин или четвертичную аммонийную соль диметилпропандиамина и перфтор-н-алканмонокарбоновой кислоты или перфторокси-i-алканмонокарбоновой кислоты с содержанием углеродных атомов от C5 до C18 общей формулы  где RF - перфтор-н-алкил или перфторокси-i-алкил от C5 до C18 Q - CONH - , или смесь указанных четвертичных аммонийных солей. Композиция может дополнительно содержать ультрадисперсный порошок оксида металла или металла III - VIII группы Периодической системы в количестве 1 - 20 мас.ч. Коэффициент трения по стали при использовании в качестве смазочной среды моторного масла M-53/10Г1 с эмульгированной в нем антифрикционной композицией составляет 0,13 - 0,16, износ контактирующих поверхностей 0,03 - 0,06 мм, допустимая критическая нагрузка 1,80 - 2, ООН, работоспособность масляной пленки исчисляется 11,6 - 13,7 ч. 1 з.п. ф-лы, 2 табл.

где RF - перфтор-н-алкил или перфторокси-i-алкил от C5 до C18 Q - CONH - , или смесь указанных четвертичных аммонийных солей. Композиция может дополнительно содержать ультрадисперсный порошок оксида металла или металла III - VIII группы Периодической системы в количестве 1 - 20 мас.ч. Коэффициент трения по стали при использовании в качестве смазочной среды моторного масла M-53/10Г1 с эмульгированной в нем антифрикционной композицией составляет 0,13 - 0,16, износ контактирующих поверхностей 0,03 - 0,06 мм, допустимая критическая нагрузка 1,80 - 2, ООН, работоспособность масляной пленки исчисляется 11,6 - 13,7 ч. 1 з.п. ф-лы, 2 табл.

АНТИФРИКЦИОННАЯ МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, ЭМУЛЬГИРУЕМАЯ В СМАЗОЧНЫХ СРЕДАХ ДЛЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ, "АСПЕКТ-МОДИФИКАТОР" (АМ).

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Михеев В.А | |||

| и др | |||

| Лабораторный комплекс оценки трибологических свойств моторных масел | |||

| Брянск, 1991. | |||

Авторы

Даты

1995-03-27—Публикация

1991-07-30—Подача