Изобретение относится к машиностроению.

Известен барабанно-колодочный тормоз, в котором нерабочая поверхность обода барабана выполнена конической для уменьшения радиальных деформаций свободного края обода барабана.

Известен барабанно-колодочный тормоз, снабженный торцовыми фрикционными накладками, установленными на основаниях, выполненных в виде двух секций, корпусы выполнены с тремя продольными ребордами с отверстиями, а секции размещены между ребордами и связан с ними упругими элементами, выполненными в виде установленных в отверстиях реборд подпружиненных осей, причем торцовые фрикционные накладки установлены с возможностью взаимодействия со средней ребордой, а внешние и внутренние накладки и сопрягающиеся с ними поверхности барабана и корпусов выполнены конусными. Данный тормоз имеет тот недостаток, что рабочие поверхности барабана и корпусов колодок выполнены с одинаковыми конусами, что вызывает неодинаковые деформации свободного и защемленного краев обода барабана, а также высокую его теплонагруженность.

Цель изобретения - равномерное перераспределение удельных нагрузок по длине обода барабана и снижение теплонагруженности фрикционных пар тормоза.

Поставленная цель достигается тем, что тормоз снабжен установленными во внешних и внутренних фрикционных накладках и в основаниях секций цилиндрическими тепловыми трубками, расположенными перпендикулярно их поверхностям трения, а конические поверхности барабана, Ш-образных корпусов и конические основания колодок выполнены с различной конусностью, меньшей со стороны свободного края обода барабана и большей со стороны его защемления.

Предложенное техническое решение по сравнению с прототипом имеет следующие отличительные признаки:

на свободном крае обода барабана, имеющим меньший угол конусности, создаются меньшие удельные нагрузки, а следовательно, и меньшие его деформации, чем защемленного края обода барабана;

достигается снижение теплонагруженности пар трения за счет тепловых трубок, установленных во внешние и внутренние фрикционные накладки и в тело секций перпендикулярно их трущимся поверхностям.

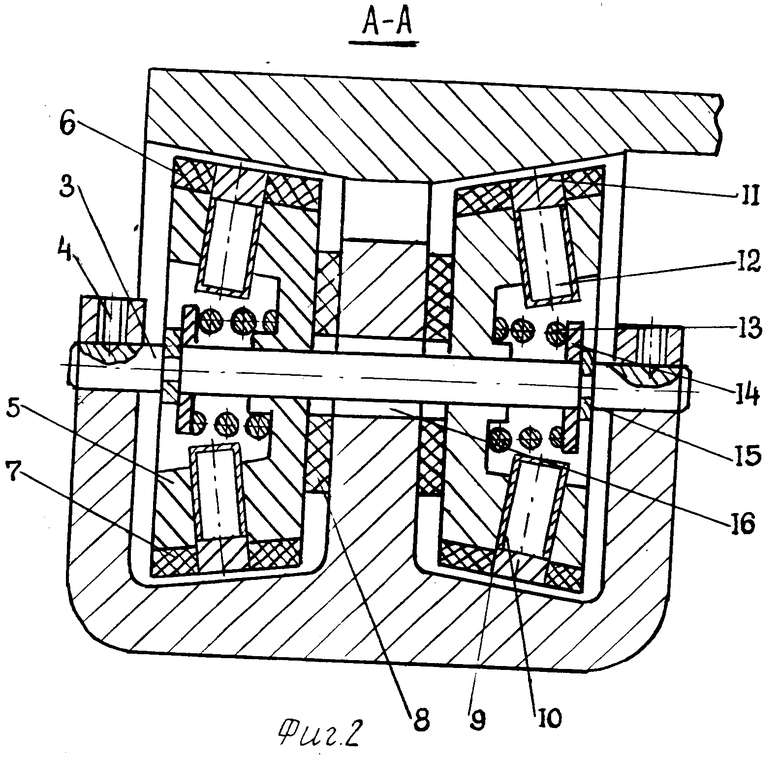

На фиг. 1 изображен предлагаемый барабанно-колодочный тормоз, общий вид; на фиг.2 - разрез А-А на фиг.1.

Тормоз состоит из барабана 1, имеющего разные конические рабочие поверхности, со стороны свободного края обода меньшую, а со стороны защемленного края большую. Барабан 1 связан с исполнительным органом машины (не показан). Внутри барабана 1 расположены колодки, корпус 2 которых связан с возвратными пружинами (не показаны). Один конец корпуса колодки 2 крепится шарнирно к неподвижному пальцу (не показан), а другой - раздвигается приводом для нажатия колодки на барабан 1 (не показан).

Корпус колодки 2 Ш-образного сечения имеет в окружном направлении две разные конические поверхности аналогично тормозному барабану 1. Оси 3, выполненные, например, из пружинной стали круглого сечения, помещены в отверстиях крайних реборд корпуса колодки 2 и закреплены стопорными винтами 4. На осях 3 установлены с зазором две секции с основанием 5, каждая из которых имеет две конические и одну плоскую поверхности. К ним приклеены фрикционные накладки: внешние 6, внутренние 7 и торцовые 8. Через тело внешних 6 и внутренних 7 фрикционных накладок и секций с основанием 5 пропущены цилиндрические тепловые трубки 9, расположенные перпендикулярно поверхностям трения с зонами испарения 10, выполненной в виде теплопроводного элемента 11, и конденсации 12. Трубки 9 заполнены теплоносителем и вакуумированы, а их внутренние стенки покрыты капиллярно-пористым материалом. Основания 5 прижимают к середине колодки пружины 13, застопоренные на осях 3 шайбами 14 и помещенными в кольцевые проточки осей 3 разрезными кольцами 15. Для обеспечения деформации упругих осей 3 в средней реборде имеются отверстия 16.

Тормоз работает следующим образом.

При необходимости торможения колодки 2 прижимаются к барабану 1 механизмом привода. При относительно небольшом усилии прижатия колодки 2 к барабану 1, когда деформация упругих осей 3 меньше зазора между накладкой 7 и корпусом колодки 2, работают накладки 6 обеих секций с основанием 5. При этом достигается определенная интенсивность торможения.

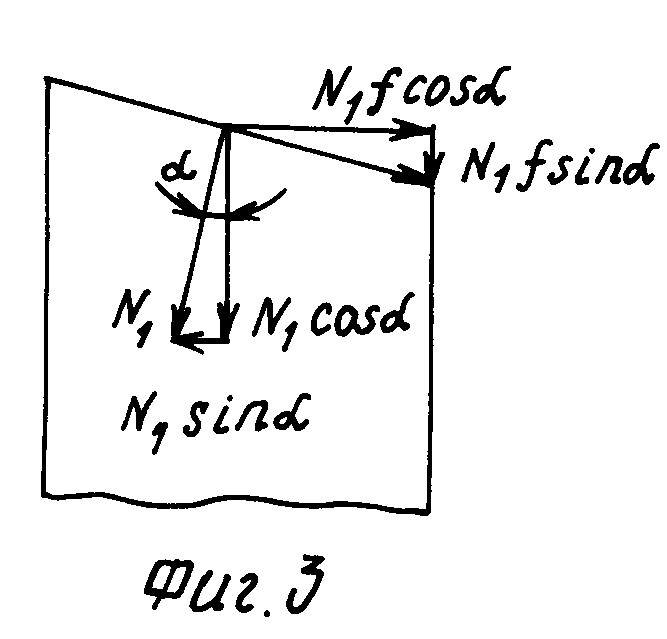

При необходимости увеличить интенсивность торможения колодки 2 механизмом управления прижимаются к барабану 1 сильнее. При этом упругие оси 3 получают некоторую радиальную деформацию от силы прижатия колодок 2 к барабану 1 и окружную деформацию от силы трения на поверхности соприкосновения барабана 1 и накладок 6. Войдут в соприкосновение накладки 7 с корпусом колодки 2 и будут прижаты к нему. В результате действия сил трения на взаимодействующих поверхностях тормоза генерируется некоторое количество теплоты. Последнее через теплопроводный элемент 11 передается цилиндрическим тепловым трубам 9 и телу секций с основанием 5. При этом теплоноситель в зоне испарения 10 превращается в пар и по капиллярной структуре попадает в зону конденсации 12 за счет гравитационных и капиллярных сил, где конденсируется и по капиллярной структуре за счет капиллярных сил по другой стенке трубки 9 подымается в ее зону испарения 10. Таким образом происходит циркуляция теплоносителя в объеме тепловой трубы 9, а вместе с ней и осуществляется отвод теплоты от пар трения тормоза. Торцовые накладки 8 будут также находиться в соприкосновении со средней ребордой колодки 2 за счет пружин 9. Сила прижатия торцовых накладок 8 растет за счет осевой составляющей от силы прижатия колодок 2 к барабану 1, так как поверхности соприкосновения накладок 6 и 7 конические. При этом не играет роли, что они имеют разные конические поверхности, поскольку осевая сила Fa = N1f cosα /N1 - нормальная сила; f - коэффициент трения; α - угол конусности; фиг.3. При изменении α от 10 до 15o cos α по величине изменяется примерно на 2%. В случае если сила трения на накладках 6 недостаточна для остановки барабана 1, а возникает подвижность оснований 5 в направлении вращения барабана 1 за счет упругой деформации осей 3 приводит к совместному повороту барабана 1 и оснований 5, то включается в работу накладки 7 и 8. Происходит скольжение накладок 7 по корпусу 2, а накладок 8 - по боковой поверхности средней реборды. Количество поверхностей трения при этом равно четырем, резко возрастает суммарная сила трения и момент трения. При этом радиальная составляющая силы трения Fr = N1f sinα на поверхности с меньшим углом конусности будет значительно меньше, чем на поверхности с большей конусностью (при α = 10 и 15о будет достигать величины 1,5). Это обстоятельство позволит заметно уменьшить радиальные нагрузки, действующие на обод, а вместе с тем и деформации свободного края обода барабана 1. Увеличение сил трения и момента трения происходит также за счет того, что нормальная сила на конических поверхностях накладок 6 и 7 больше силы прижатия колодок 2. Причем углы конусов каждый в отдельности должны быть больше угла трения во избежание заклинивания. Как только будут исчерпаны упругие возможности осей 3, основания 5 остановятся и будут работать накладки 6. Процесс торможения может продолжаться, но со значительно меньшей интенсивностью.

Технико-экономическое обоснование.

По сравнению с прототипом по а.с. N 1250756 с помощью данного конструктивного решения достигается наряду с повышением эффективности (наблюдается повышение коэффициента трения на 4-6%) и снижение теплонагруженности пар трения в среднем на 15%, что ведет к уменьшению износа рабочей поверхности на 6-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ТЕПЛОНАГРУЖЕННОСТИ БАРАБАННО-КОЛОДОЧНЫХ ТОРМОЗОВ МНОГОСТРУЙНЫМИ ЭЖЕКТОРАМИ ОХЛАЖДЕНИЯ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2198106C2 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ | 1995 |

|

RU2107852C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СПОСОБ ВЫРАВНИВАНИЯ ТЕПЛОНАГРУЖЕННОСТИ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1999 |

|

RU2174199C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159878C1 |

| УСТРОЙСТВА ДЛЯ ТЕРМОСТАБИЛИЗАЦИИ ПАР ТРЕНИЯ БАРАБАННО-КОЛОДОЧНЫХ ТОРМОЗОВ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2225544C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 2003 |

|

RU2272192C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ТЕПЛОНАГРУЖЕННОСТИ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 2000 |

|

RU2224927C2 |

| СИСТЕМА И СПОСОБ ПРИНУДИТЕЛЬНОГО ОХЛАЖДЕНИЯ ПАР ТРЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2538503C2 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ ТИПА "ТЕПЛОВАЯ ТРУБА" | 2007 |

|

RU2379560C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТОРМОЗА С ГИБКИМ ШКИВОМ | 2003 |

|

RU2270943C2 |

Использование: в охлаждаемых барабанно-колодочных тормозах транспортных средств. Сущность: барабанно-колодочный тормоз содержит барабан с двумя коническими поверхностями, взаимодействующими с коническими поверхностями двух секций колодок. Конические поверхности барабана, корпусов колодок Ш-образного сечения в окружном направлении и секций с основаниями выполнены с разными конусами, меньшим со стороны свободного края обода барабана и большим со стороны его замещения. При этом в наружные и внутренние фрикционные накладки и в тело секций установлены цилиндрические тепловые трубы перпендикулярно их трущимся поверхностям. 3 ил.

БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ, содержащий консольно закрепленный тормозной барабан с двумя коническими поверхностями, тормозные колодки, имеющие Ш-образные в окружном направлении корпуса с двумя внутренними коническими поверхностями, установленные между ребордами корпусов и связанные с ними упругими элементами основания в виде двух конических секций с внешними, внутренними и торцевыми фрикционными накладками, смонтированными с коническими поверхностями барабана и корпусов и со средними ребордами корпусов, при этом в ребордах выполнены отверстия, упругие элементы выполнены в виде установленных в отверстиях реборд подпружиненных упругих осей, а внешние и внутренние фрикционные накладки и взаимодействующие с ними поверхности барабана и корпусов выполнены коническими, отличающийся тем, что, с целью равномерного перераспределения удельных нагрузок по длине обода барабана и снижения теплонагруженности фрикционных пар тормоза, он снабжен установленными во внешних и внутренних фрикционных накладках и в основаниях секций цилиндрическими тепловыми трубами, расположенными перпендикулярно к их поверхностям трения, а конические поверхности барабана, Ш-образных корпусов и секций оснований колодок выполнены с различной конусностью, меньшей со стороны свободного края обода барабана и большей со стороны его защемления.

| Барабанно-колодочный тормоз | 1985 |

|

SU1250756A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-27—Публикация

1991-02-20—Подача