Изобретение относится к медицинскому и микробиологическому оборудованию.

Одной из важнейших проблем ферментации является очистка отработанного газа из ферментера от пены, аэрозолей и микроорганизмов.

Известно применение с этой целью различных конструкций пеногасителей с вращающимся диском [1] сопловые пеногасители [2] устройство с фильтром тонкой очистки и горячим участком на выхлопной трубе ферментера [3]

Наиболее близким примером комплексного исполнения этого решения служит система, содержащая конденсатор, входной и выходной патрубок, турболопасти, корпус из нержавеющей стали, вихревой отбойник, подогреватель и фильтр [3]

Недостатком данной системы является то, что для ее работы постоянно требуется пар, сама система имеет достаточно большие размеры, так как состоит из трех отдельно расположенных самостоятельных единиц, не полностью используется эффективность пеногашения и очистка от аэрозольных частиц. Кроме того, система является источником теплопоступлений в рабочую зону.

Целью изобретения является сокращение энергозатрат при создании компактного устройства для очистки отработанного газа из ферментера, в котором не будет использоваться пар в качестве теплоносителя, подогрев очищенного газа в предлагаемом устройстве осуществляется за счет тепла (утилизированного) выносимого из ферментера отработанным газом.

Цель достигается тем, что подогреватель и конденсатор размещены внутри корпуса устройства, образуя двухкаскадный теплообменник, при этом верхняя часть полости подогревателя соединена с выходным патрубком устройства, а его нижняя часть сообщена с полостью конденсатора.

Подогреватель выполнен в форме цилиндра с коническим днищем и крышкой. Во внутренней полости подогревателя установлено сепарирующее устройство, содержащее сепаратные корпуса и диффузоры. Конуса примыкают к цилиндрической поверхности подогревателя своим основанием на 0,5 часть поверхности, а оставшуюся часть составляет кольцеобразная щель для прохода газа. Вершины конусов направлены вверх, а отверстия диффузоров вниз, что способствует хорошей сепарации капельной влаги, беспрепятственному сливу конденсата и улучшению теплообмена. С этой же целью на наружной поверхности днища установлены веерообразно ребра, к которым закреплен диффузор, широкая часть которого примыкает к корпусу устройства, а отверстие диффузора и поверхность нижнего патрубка подогревателя образуют кольцевое сопло.

Конденсатор выполнен из двух коаксиально расположенных цилиндров, снизу закрытых кольцевым днищем, а сверху фланцем, в котором выполнены два радиальных канала для подвода захоложенной воды внутрь конденсатора. Для улучшения теплообмена входной канал оборудован трубопроводом, направляющий захоложенную воду в нижнюю часть конденсатора. Для обеспечения прохода отработанного газа из верхней зоны корпуса устройства в нижнюю на поверхности фланца в районе воздушного зазора, образованного корпусом устройства и наружной цилиндрической поверхностью конденсатора, выполнены переточные отверстия, направляющие поток отработанного газа вдоль корпуса конденсатора. Кроме того, на периферийной части фланца выполнены два горизонтальных кольцеобразных зеркала, обеспечивающие герметичность соединения между верхней и нижней половиной корпуса устройства.

На цилиндрической наружной поверхности подогревателя и конденсатора выполнены ребра с выступами на торцах, что способствует улучшению процесса теплообмена и деформации пены на их развитой поверхности, а выступы дают возможность образовать кольцевую щель для прохода отработанного газа, как с наружной стороны теплообменника, так и вход в его внутреннюю часть (полость конденсатора). Кроме того, точечное касание выступов ребер к поверхности корпуса устройства снижает теплопотери.

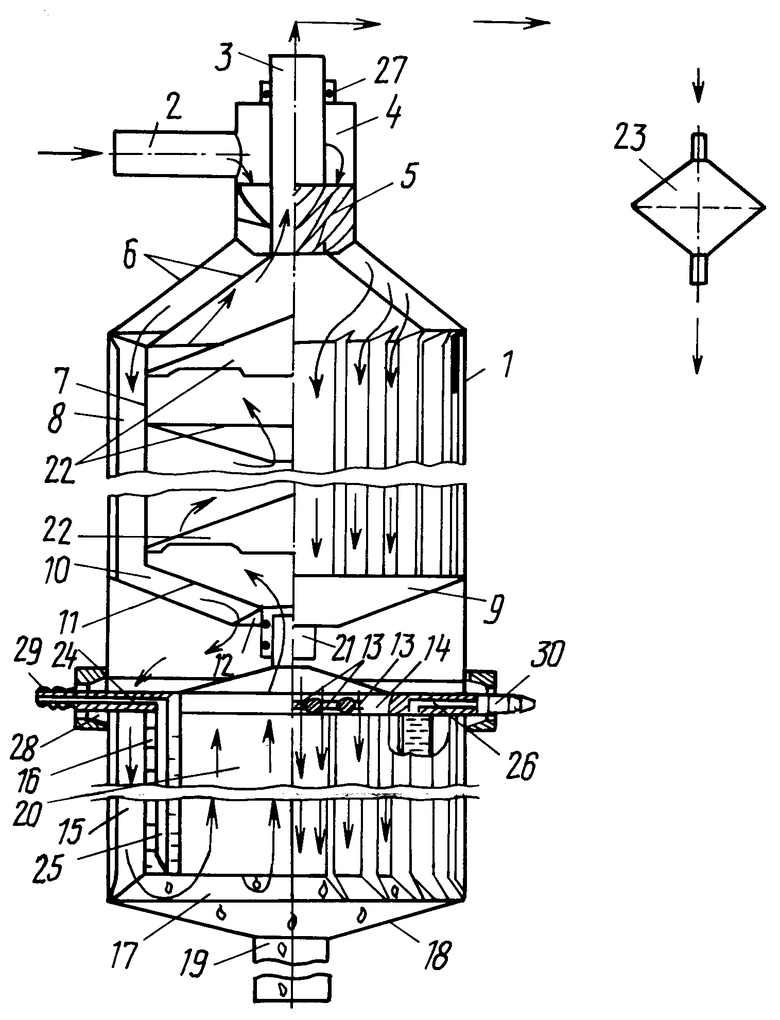

На чертеже изображен общий вид устройства для очистки отработанного газа из ферментера с частичными вырезами его деталей для лучшего показа конструкции.

Устройство содержит корпус 1, входной штуцер 2, выходной штуцер 3, смесительную камеру 4, косозубый сепаратор 5, конусную крышку 6, подогреватель 7, вертикальные ребра 8, диффузор 9, веерообразные ребра 10, конусное днище подогревателя 11, кольцеообразное сопло 12, переточные отверстия 13, фланец 14, ребра конденсатора 15, конденсатор 16, кольцевая щель 17, конусное днище корпуса 18, дренажный трубопровод 19, внутренняя полость конденсатора 20, стыковой узел подогревателя и конденсатора 21, сепараторные диффузоры и конуса подогревателя 22, фильтр 23, подающий канал 24, трубопровод нижней подачи 25, отводящий канал 26, стыковочный узел корпуса и подогревателя 27, фланцевое соединение верхней и нижней половины корпуса 28, подводящий и отводящий штуцер 29, 30.

Устройство для очистки отработанного газа из ферментера работает следующим образом. Отработанный газ через входной штуцер 2 и смесительную камеру 4 поступает в косозубый сепаратор 5, в котором газовая смесь частично очищается от частиц крупнодисперсной пены и разбивается на равномерно-вращающийся поток. После чего газовый поток направляется вдоль наружной поверхности подогревателя 7, отдавая ему свое тепло. Диффузор 9 изменяет направление газового потока и направляет его в кольцевое сопло 12, из которого он через переточные отверстия 13 фланца 14 направляется вдоль ребер 15 конденсатора 16. Образовавшийся на развитой поверхности теплообменника конденсат стекает вниз, а затем через кольцевую щель 17 по конусному днищу 18 сливается по дренажному трубопpоводу 19 в накопительную емкость для конденсата или обратно в ферментер под зеркало культуральной жидкости. Газовый поток, изменив свое направление на 180о, поступает внутрь полости 20 конденсатора, продолжая охлаждаться и конденсировать влагу на поверхности полости. Пройдя штуцер стыковочного узла 21, газ поступает внутрь полости подогревателя 7, где он начинает нагреваться, получая тепло (утилизированное) от внутренней поверхности подогревателя и от поверхности сепараторных конусов и диффузоров 22, одновременно сепарируя на их поверхности капельную влагу, захваченную газовым потоком из полости 20 конденсатора. Очищенный и осушенный газ через выходной штуцер 3 поступает в фильтр 3, где происходит его окончательная очистка от мелкодисперсного аэрозоля, микроорганизмов и сопутствующих вредных веществ.

Охлаждение конденсатора 16 осуществляется за счет поступления в него сетевой захоложенной воды. Вода поступает внутрь конденсатора по подающему каналу 24, а удаляется из него по отводящему каналу 26. Для обеспечения равномерности теплообмена подающий канал оборудован трубопроводом нижней подачи 25. Следует отметить, что корпус фильтра 23 не требует подвода к нему тепла (пара). За счет высокоэффективной технологии очистки отработанного газа в предлагаемом устройстве увлажнение фильтра практически не происходит, как во время проведения процесса ферментации, так и во время стерилизации ферментера. Описанный выше технологический процесс очистки отработанного газа свидетельствует об этом. Во время проведения процесса стерилизации ферментера текучим паром увлажнение (замачивание) фильтра в предлагаемом устройстве не происходит в результате того, что внутри конденсатора 16 практически всегда есть определенный объем воды комнатной температуры, несмотря на то, что в момент проведения стерилизации захоложенная вода перекрыта, поэтому пар, выходящий из ферментера будет, в первый момент, очищаться и осушаться за счет этого объема воды, постепенно нагревая все детали устройства, в том числе и фильтр 23. При достижении температуры конденсатора выше 100оС, вода из него испарится через отводящий канал 26. К этому моменту температура фильтра 23 будет находиться в пределах 100оС в результате подогрева газа, выходящего из полости конденсатора 20, в подогревателе 7. Для исключения теплопотерь и конденсации влаги входной штуцер фильтра 23 крепиться непосредственно к выходному штуцеру 3 устройства.

Практические испытания устройства показали, что в качестве холодоносителя может быть использована и обычная холодная вода, но ее температура не должна быть выше 14оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯЦИОННАЯ ФИЛЬТР-КАМЕРА | 1992 |

|

RU2049966C1 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2009 |

|

RU2416459C2 |

| ТЕХНОЛОГИЧЕСКИЙ БЛОК ЧИСТЫХ ПОМЕЩЕНИЙ | 2004 |

|

RU2303200C2 |

| ПОТОЛОЧНАЯ ФИЛЬТР-КАМЕРА | 2004 |

|

RU2335332C2 |

| МЕМБРАННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2010 |

|

RU2443457C2 |

| ДЕФЛЕКТОР | 1992 |

|

RU2099644C1 |

| ЦИКЛОННЫЙ МНОГОСТУПЕНЧАТЫЙ НЕЙТРАЛИЗАТОР | 2004 |

|

RU2272158C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2449021C1 |

| МЕМБРАННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2013 |

|

RU2542268C2 |

| МЕМБРАННЫЙ МОДУЛЬ | 2009 |

|

RU2417117C1 |

Использование: относится к микробиологической промышленности, культивированию микроорганизмов и процессам очистки отработанных газов из ферментеров. Сущность изобретения: устройство содержит корпус с технологическими патрубками, конденсатором паров, фильтром и подогревателем. Подогреватель и конденсатор размещены внутри корпуса и образуют двухкаскадный теплообменник, при этом верхняя часть полости подогревателя соединена с выходным патрубком корпуса, а нижняя - с полостью конденсатора, причем подогреватель выполнен в форме цилиндра с коническим днищем и крышкой, а в его внутренней полости установлено сепарирующее приспособление, включающее сепарационные элементы в виде конусов и диффузоры. Конденсатор также имеет форму цилиндра, закрытого снизу кольцевым днищем и сверху фланцем с двумя радиальными каналами и переточными отверстиями для подвода охлажденной воды. На наружной поверхности подогревателя и конденсатора могут быть выполнены ребра с выступами на торцах. 3 з.п.ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Химико-фармацевтический журнал, N 5, 1988, с.638. | |||

Авторы

Даты

1995-04-10—Публикация

1992-02-19—Подача