Изобретение относится к кожевенной промышленности и позволяет снизить себестоимость кож при сохранении и улучшении их качества.

Шкуры готовят к золению по штатной технологии, а именно промывают, отмачивают, сливают отработанный раствор и заливают в барабан зольную жидкость. В качестве зольной жидкости используют раствор, содержащий сульфид натрия, сульфат аммония и соединения кальция.

Известен способ обработки шкур крупного рогатого скота, включающий промывку, отмоку, золение раствором, содержащим сульфид натрия, сульфат аммония и кальцийсодержащий отход производства сланцевая зола.

Цель изобретения снижение себестоимости кож при сохранении и улучшении их качества.

Поставленная цель достигается тем, что в качестве кальцийсодержащего отхода производства используют мелкодиспергированные реагенты крупностью 0,1-50 мкм в количестве 60-120 кг на 1 т сырья, содержащие следующее соотношение компонентов, мас. СаО 30-70, MgO 2-5; Na2O 0,1-2, К2О 2-17, SiO2 8-22, Fe2O3 0,5-5; Al2O3 1-10; MnO 0,1-0,5; SO3 2-17; Р2О5 0,2-1, активные сорбенты 3-40, сульфидные соединения серы 0,3-2.

В качестве кальцийсодержащего отхода (КАМК) используют цементную пыль от электрофильтров и золы углей от их сжигания ТУ 3470-10347-81. В сланцевой золе соединения кальция в сумме до 70% состоят из свободного СаО 20% α СаО β SiO2 23% αCaO β SiO2 γ Al2O3 25% а в реагенте КАМК свободного СаО до 60% который образуется из-за разности температур обработки реагентов. Сланцевая зола имеет дисперсность 5-70 мкм, а КАМК 0,1-50 мкм, что улучшает сорбционные свойства КАМК.

Сланцевая зола имеет следующий химический состав: SiO2 22% КАМК 16,1% SO3 5,2% КАМК 7,1% К2О+Na2O в сланцевой золе 5% в КАМКе 18% Наличие двуокиси титана, карбонатных групп в КАМКе улучшают условия технологического процесса. Присутствие в составе КАМК коагулянтов, флокулянтов, активных сорбентов позволяет в процессе обезволашивания очищать зольник от жиров, взвешенных веществ, загрязняющих кожи при выпадении в осадок в виде твердых частиц. В состав КАМК входят более 30 наименований химических элементов и их соединений, модифицирующих химическую активность КАМК.

Мелкодисперсный состав КАМК, наличие катализаторов окисления, например MnO, таких соединений как Fe2O3, Al2O3, которые при определенных условиях могут служить дубителями кож, не мешая основной задаче золения-удаления волос, создают элементы комфорта для шкур, повышая их качество выделки.

Предлагаемый способ осуществляют следующим образом.

В зольной емкости готовится суспензированный раствор КАМК из расчета концентрации суммы оксидов кальция, калия, натрия, магния, рубидия, цезия, лития, фракция до 25 г/л. Расход КАМК составляет 60-120 кг на одну тонну сырья в зависимости от типа кож. В раствор добавляют сульфид натрия концентрацией до 14 г/л и сульфат аммония концентрацией до 2 г/л. Шкуры предварительно отмачивают, промывают и приготовленный по вышеописанному рецепту зольный состав заливают в барабан для обезволашивания. Золение ведется при ЖК=1,3-1,5, температуре 20-23оС в течение до 12 ч при скорости вращения барабана 2-3 об/мин, постоянно контролируя степень нажора кож.

Процесс снятия волоса ускоряется до 15% за счет активного поглощения щелочных агентов и рыхления голья, улучшая качество голья и готовых кож. Так же следует отметить то, что кожи, выделанные по предлагаемой технологии, имеют способность активно поглощать сульфат натрия.

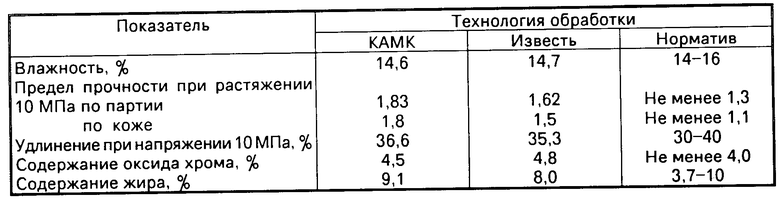

Физико-механические показатели кож, выработанных по предлагаемой технологии и прототипу, приведены в таблице.

В процессе обезволашивания расход сульфида натрия происходит более чем в два раза интенсивнее при использовании КАМК, чем извести, т.е. при исходных концентрациях в барабанах с КАМК и золой соответственно 9,8 г/л и 10,1 г/л уже через 1 ч содержание сульфида натрия стало 3,4 г/л и 5,7 г/л, в отработанном зольнике 1,7 г/л и 3,5 г/л, что указывает на сокращение этого реагента в исходном зольнике и сокращение времени процесса. При механической обработке кож мездрение, двоение изменений не обнаружилось. Приготовление зольника в химическом цехе при применении КАМК позволяет сократить трудозатраты, потребление электроэнергии и высвободить оборудование, далее уменьшить затраты на очистку сточных вод.

Таким образом, концентрация и интеграл щелочного титра, наличие дубителей и сульфидных групп, активизирующих процесс обезволашивания с применением КАМК, отличается от известных технологий.

| название | год | авторы | номер документа |

|---|

Сущность изобретения: шкуры крупного рогатого скота после промывки и отмоки золят раствором, содержащим сульфид натрия, сульфат аммония и кальций содержащий отход производства - мелкодиспергированные реагенты крупностью 1 - 50 мкм/в количестве 60 - 120 кг на 1 т сырья, содержащие следующее соотношение компонентов, мас.%: CaO 30 - 70; MgO 2 - 5; Na2O 0,1 - 2; K2O 2 - 17; SiO2 8 - 22; Fe2O3 0,5 - 5; Al2O3 1 - 10; MnO 0,1 - 0,5; SO3 2 - 17; F2O5 0,2 - 1; активные сорбенты 3 - 40 и сульфидные соединения серы 0,3 - 2. 1 табл.

СПОСОБ ОБРАБОТКИ ШКУР КРУПНОГО РОГАТОГО СКОТА, включающий промывку, отмоку, золение раствором, содержащим сульфид натрия, сульфат аммония и кальцийсодержащий отход производства, отличающийся тем, что в качестве кальцийсодержащего отхода производства используют мелкодиспергированные реагенты крупностью 0,1 50 мкм в количестве 60 120 кг на 1 т сырья, содержащие следующие компоненты в соотношении, мас.

CaO 30 70

MgO 2 5

Na2O 0,1 2

K2O 2 17

SiO2 8 22

Fe2O3 0,5 5

Al2O3 1 10

MnO 0,1 0,5

SO3 2 17

P2O5 0,2 1

Активные сорбенты 3 40

Сульфидные соединения серы 0,3 2

| Способ обработки шкур крупного рогатого скота | 1986 |

|

SU1423591A1 |

Авторы

Даты

1995-04-10—Публикация

1994-02-03—Подача