Изобретение относится к машиностроению и может быть использовано в механизме газораспределения двигателя внутреннего сгорания.

Известен кулачок привода клапана (Корчемный Л.В. Механизм газораспределения автомобильного двигателя. М. Машиностроение, 1981, с. 171- 185), профиль которого определяется заданным законом движения толкателя. При этом неразрывная кривая второй производной перемещения толкателя по углу поворота кулачка состоит из одного или нескольких участков, каждый из которых описывается заданной аналитической зависимостью.

Недостатком такого кулачка является фиксированная форма кривой второй производной или ее участков значительной протяженности, что препятствует совершенствованию процессов газообмена в двигателе при ограничениях на максимальное положительное значение второй производной и снижает эффективность кулачка, определяемую время-сечением клапана. Кроме того, разрывность кривой третьей производной от подъема толкателя по углу поворота кулачка в точках стыка участков отрицательно сказывается на динамических качествах клапанного привода.

Известен также кулачок клапанного привода (авт.св. СССР N 335425, кл. F 01 L 1/08, 1972), имеющий поверхность подъема и поверхность опускания, каждая из которых образована кривой второй производной перемещения толкателя по углу поворота кулачка, состоящей из участка положительных и участка отрицательных значений. При этом кривая третьей производной непрерывна в пределах участка основного движения толкателя (не включающего сбег и участок верхнего выстоя). Кроме того, с целью увеличения площади под кривой подъема толкателя предусмотрен его верхний выстой.

Недостатком известного кулачка привода клапана является следующее. На стыке участков движения и верхнего выстоя толкателя имеются разрывы третьей производной, что может привести к повышенным динамическим нагрузкам. Кроме того, участок положительных значений второй производной имеет жестко заданную форму, так как описывается полуволной синусоиды. Это ограничивает возможности совершенствования процессов газообмена, так как, например, увеличение время-сечения клапана при неизменных фазах газораспределения или сужение фаз при неизменном время-сечении может привести к значительному росту максимального значения второй производной и повышенным динамическим нагрузкам.

Наиболее близким к изобретению техническим решением, выбранным в качестве прототипа, является кулачок клапанного привода (авт.св. СССР 1740711, кл. F 01 L 1/08, 1992), содержащий поверхности подъема и опускания, образованные кривой второй производной перемещения толкателя по углу поворота кулачка и состояние из участка положительных и участка отрицательных значений. При этом с целью повышения эффективности и снижения динамических нагрузок участки выполнена в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка положительных значений и конце участка отрицательных значений, а значение второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков.

Недостатком данного кулачка является невозможность учета ограничения на гидродинамические условия смазки сопряжения кулачок толкатель, определяемые толщиной масляной пленки h.

Вследствие этого возможно получение кулачка, подверженного интенсивному изнашиванию из-за неблагоприятных гидродинамических условий смазки сопряжения кулачок толкатель, приводящих к преобладанию сухого или полусухого трения.

Следует отметить, что выполнение ограничения на гидродинамические условия смазки может быть достигнуто у известного кулачка путем варьирования ограничений на производные от перемещения толкателя по углу поворота кулачка. Однако при этом возможно заметное снижение его эффективности, определяемой площадью под кривой подъема толкателя.

Задачей изобретения является обеспечение эффективной и надежной работы кулачкового привода.

Техническим результатом изобретения является увеличение площади под кривой подъема толкателя при удовлетворении ограничению на гидродинамические условия смазки сопряжения кулачок толкатель.

Это достигается тем, что у кулачка привода клапана механизма газораспределения двигателя внутреннего сгорания, содержащего поверхности подъема и опускания, образование второй производной перемещения толкателя по углу поворота кулачка и состоящие из участка положительных и участка отрицательных значений, причем участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка положительных значений и конце участка отрицательных значений, а значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков, значения второй производной в точках стыка смежных отрезков по модулю максимальны также при выполнении ограничений на гидродинамические условия смазки сопряжения кулачок толкатель.

Данный технический результат достигнут за счет введения дополнительного по сравнению с прототипом ограничения на гидродинамические условия смазки сопряжения кулачок толкатель при максимизации модулей значений второй производной. Это позволяет получить такой закон движения толкателя, при котором ограничение на гидродинамические условия смазки сопряжения кулачок толкатель является активным на участке профиля кулачка значительной протяженности (т. е. толщина масляной пленки h принимает здесь наименьшее допускаемое значение). В то же время у известного кулачка предельно допускаемое значение толщины масляной пленки h может быть достигнуто только в одной или нескольких точках за счет варьирования ограничений на высшие производные. Это приводит к тому, что предлагаемый кулачок обеспечивает более высокие по модулю уровни ускорения толкателя и, как следствие, большую площадь под кривой подъема толкателя при заданных требованиях к гидродинамическим условиям смазки.

В качестве критерия для оценки гидродинамических условий смазки сопряжения кулачок толкатель наряду с толщиной масляной пленки h может использоваться оценочный гидродинамический параметр G или гидродинамически эффективная скорость V (Корчемный Л.В. Механизм газораспределения автомобильного двигателя. М. Машиностроение, 1981, с.7). Однако именно толщина масляной пленки h наиболее полно учитывает как кинематику механизма, так и действующие в нем силы.

Проведенный анализ техники, включающий поиск по патентным и научным источникам информации и выявление источников, содержащих сведения об аналогах изобретения, позволил установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к техническому результату отличительных признаков в заявленном объекте. Следовательно, изобретение соответствует требованию "Новизна".

Для проверки соответствия изобретения требованию изобретательского уровня проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками, результаты которого показывают, что изобретение не следует явным образом из известного уровня техники, поскольку не выявлено влияние предусматриваемых существенными признаками изобретения преобразований на достижение технического результата. Следовательно, изобретение соответствует требованию "Изобретательский уровень".

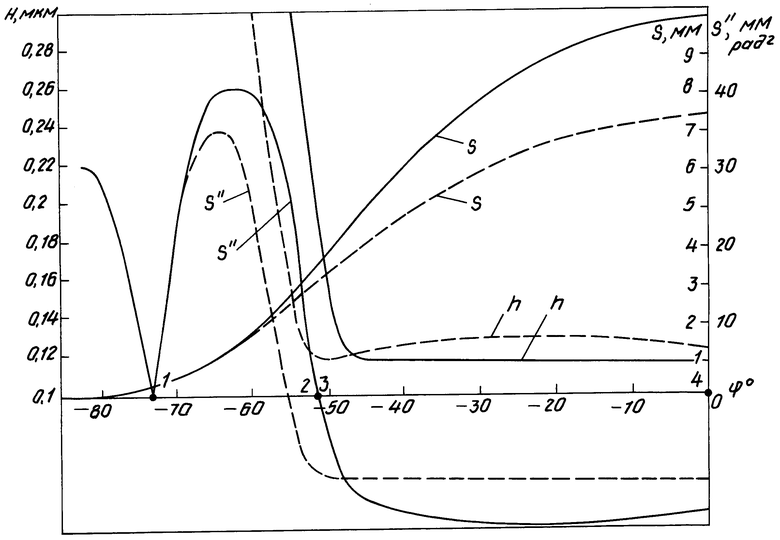

На чертеже приведен пример реализации заявляемого технического решения кривая второй производной от перемещения толкателя по углу поворота кулачка, образующая профиль его участка подъема.

Она состоит из участка 1, 2 положительных и участка 3, 4 отрицательных значений. Участки 1, 2, 3 и 4 выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка 1, 2 положительных значений и конце участка 3, 4 отрицательных значений.

Значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков, которые определены соотношением

S где Si(k) производная k-го порядка (k > 2) в i-й точке стыка отрезков;

где Si(k) производная k-го порядка (k > 2) в i-й точке стыка отрезков;

Si(k-1) и Si-1(k-1) производные (k-1)-го порядка соответственно в i-й и (i-1)-й точках стыка отрезков;

ϕi и ϕi-1 углы поворота кулачка соответственно в i-й и (i-1)-й точках стыка отрезков, а также ограничения на толщину масляной пленки h, определяющую гидродинамические условия смазки сопряжения кулачок толкатель и вычисляемую, например, по формуле Даусона-Хиггинсона (Dawson D, Higginson G.R. Elactohydrodynamic Lubrication. London: Pergamon Press, 1966, p.137):

h 1,6 B0,6 U0,7 W-0,13 ρ где В α Е;

U

W  α коэффициент, характеризующий зависимость вязкости смазки от давления;

α коэффициент, характеризующий зависимость вязкости смазки от давления;

Е приведенный модуль упругости материалов кулачка и толкателя;

η динамическая вязкость смазки при температуре окружающих поверхностей и атмосферном давлении;

ρ приведенный радиус кривизны контактирующих поверхностей;

Q сила, действующая в контакте;

b ширина контакта.

Величина ρ входящая в приведенные соотношения, определяются по известным формулам (Корчемный Л.В. Механизм газораспределения автомобильного двигателя. М. Машиностроение, 1981, с.21).

Рассмотрим пример реализации применительно к схеме с рычажным толкателем, имеющим цилиндрическую поверхность контакта (Корчемный Л.В. Механизм газораспределения автомобильного двигателя. М. Машиностроение, 1981, с.42-51). Профилирование кулачка осуществлялось при следующих значениях параметров кулачкового привода: радиус начальной окружности кулачка 21,5 мм, расстояние между осями вращения кулачка и рычажного толкателя 70 мм, расстояние между осью вращения рычажного толкателя и осью его цилиндрической поверхности контакта с кулачком 54 мм, радиус цилиндрической поверхности толкателя, контактирующей с кулачком, 25 мм, масса движущихся частей механизма, приведенная к клапану, 0,6 кг, суммарная жесткость клапанных пружин 34300 Н/м, начальное усилие пружин 399 Н. Заданная угловая протяженность участка подъема составляла 82о угла поворота кулачка. В качестве ограничения на толщину масляной пленки h было принято h ≥ 0,12 мкм.

Участки положительных 1, 2 и отрицательных 2, 3 значений второй производной представляют собой кусочно-линейные функции, сформированные из отрезков пошагово с достаточно малым шагом 0,5о по углу поворота кулачка, начиная соответственно от начала участка 1,2 положительных значений и конца участка 2, 3 отрицательных значений, в которых заданы начальные условия: значения подъема и его производных по углу поворота по n-1 порядок включительно, где n наивысший порядок производной, на которую наложены ограничения (n ≥ 2).

Максимизация площади под кривой подъема толкателя достигается путем максимизации модулей значений второй производной в точках стыка отрезков на участке 1, 2 положительных и участке 3, 4 отрицательных значений второй производной с учетом ограничений на производные второго и более высоких порядков, вычисленных по приведенным соотношения, а также вышеприведенного ограничения на толщину масляной пленки.

Из сказанного следует, что формирование профиля кулачка аналогично используемому в прототипе отличается только учетом на каждом шаге ограничения на толщину масляной пленки h.

На чертеже видно, что в диапазоне изменения угла поворота кулачка ϕ от 0 до -50о ограничение на толщину масляной пленки h является активным для предлагаемого технического решения (сплошная линия), и толщина масляной пленки является здесь предельно допускаемой (0,12 мкм). В то же время у известного кулачка той же самой угловой протяженности выполнение заданного ограничения на толщину масляной пленки h может быть достигнуто только изменением ограничений на высшие производные, например на вторую производную S'' от подъема толкателя по углу поворота кулачка. При этом предельно допускаемое значение толщины масляной пленки h достигается только в одной точке при ϕ -51о (см. чертеж, штриховая линия), а на участке значительной протяженности ϕ ∈ (-48,0) отрицательное ускорение уменьшено по модулю, что при заданной угловой протяженности участка подъема 82о приводит соответственно к снижению уровня положительного ускорения (так как скорость на вершине кулачка, равная разности площадей под кривыми положительного и отрицательного ускорения, должна быть равна нулю).

В результате у известного кулачка при заданной протяженности профиля уменьшается наибольший подъем на вершине до 7,35 мм (см. чертеж, штриховая линия) и общая площадь под кривой подъема толкателя. В рассматриваемом примере реализации предлагаемый кулачок обеспечивает увеличение на 32% площади под кривой подъема толкателя по сравнению с известным кулачком. Кроме того, выравнивание толщины масляной пленки h по углу поворота кулачка приводит к более равномерному его изнашиванию.

Таким образом, использование предлагаемого кулачка привода клапана с увеличенной площадью под кривой подъема толкателя при удовлетворении ограничению на толщину масляной пленки h позволяет повысить коэффициент наполнения двигателя, снизить удельный эффективный расход топлива и тепловую напряженность деталей.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий. Средство, воплощающее изобретение при его осуществлении, предназначено для использования в машиностроении. Для изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных средств и методов. Средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение технического результата. Следовательно, изобретение соответствует требованию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЛАЧОК ПРИВОДА КЛАПАНА | 2004 |

|

RU2282041C2 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1992 |

|

RU2033530C1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1997 |

|

RU2128776C1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 2006 |

|

RU2338074C1 |

| Кулачок привода клапана | 1990 |

|

SU1740711A1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 2008 |

|

RU2370654C2 |

| Кулачок механизма газораспределения | 1989 |

|

SU1740710A1 |

| Кулачок механизма газораспределения двигателя внутреннего сгорания | 1990 |

|

SU1751367A1 |

| КУЛАЧОК ДЛЯ ПРИВОДА КЛАПАНА | 1972 |

|

SU335425A1 |

| Кулачок для привода клапана | 1989 |

|

SU1624195A1 |

Использование: в механизмах газораспределения двигателей внутреннего сгорания. Сущность изобретения: кривая второй производной от перемещения толкателя по углу поворота кулачка. Образующая его профиль, состоит из участка 1, 2 положительных и участка 3, 4 отрицательных значений. Участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка 1, 2 положительных значений и конце участка 3, 4 отрицательных значений. При этом значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков, а также ограничения на толщину масляной пленки h. Результатом является увеличение площади под кривой подъема толкателя при удовлетворении ограничения на гидродинамические условия смазки сопряжения кулачок - толкатель. 1 ил.

КУЛАЧОК ПРИВОДА КЛАПАНА механизма газораспределения двигателя внутреннего сгорания, содержащий поверхности подъема и опускания, образованные второй производной перемещения толкателя по углу поворота кулачка и состоящие из участка положительных и участка отрицательных значений, при этом участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка положительных значений и конце участка отрицательных значений, а значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничениий на производные второго и более высоких порядков, отличающийся тем, что значения второй производной в точках стыка смежных отрезков по модулю максимальны также при выполнении ограничения на гидродинамические условия смазки сопряжения кулачок-толкатель.

| Кулачок привода клапана | 1990 |

|

SU1740711A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1992-11-16—Подача