Изобретение относится к машиностроению и может быть использовано в механизме газораспределения двигателя внутреннего сгорания.

Известен кулачок привода клапана (Корчемный Л.В. Механизм газораспределения автомобильного двигателя. - М.: Машиностроение, 1981, с.171-185), профиль которого определяется заданным законом движения толкателя. При этом неразрывная кривая второй производной перемещения толкателя по углу поворота кулачка состоит из одного или нескольких участков, каждый из которых описывается заданной аналитической зависимостью.

Недостатком такого кулачка является фиксированная форма кривой второй производной или ее участков значительной протяженности, что препятствует совершенствованию процессов газообмена в двигателе при ограничениях на максимальное положительное значение второй производной и снижает эффективность кулачка, определяемую время-сечением клапана. Кроме того, разрывность кривой третьей производной от подъема толкателя по углу поворота кулачка в точках стыка участков отрицательно сказывается на динамических качествах клапанного привода.

Известен также кулачок клапанного привода (Патент Российской Федерации №2033530, кл. F 01 L 1/08, Бюл. №11, 1995), имеющий поверхность подъема и поверхность опускания, каждая из которых образована второй производной перемещения толкателя по углу поворота кулачка, состоящей из участка положительных и участка отрицательных значений. При этом значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высокого порядка, а также ограничения на контактное напряжение в сопряжении кулачок-толкатель.

Недостатком известного кулачка привода клапана является то, что используется ограничение только по одному оценочному параметру по величине контактного напряжения. Это ограничивает возможности оптимизации профиля кулачка, повышения его эффективности определяемой площадью под кривой подъема толкателя и совершенствования процессов газообмена, так как не учтены гидродинамические условия смазки, что может привести к интенсивному изнашиванию кулачка с преобладанием сухого или полусухого трения.

Наиболее близким техническим решением, выбранным в качестве прототипа, является кулачок клапанного привода (Патент Российской Федерации №2033529, кл. F 01 L 1/08, Бюл. №11, 1995), содержащий поверхности подъема и опускания, образованные второй производной перемещения толкателя по углу поворота кулачка и состоящие из участка положительных и отрицательных значений, причем участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка положительных значений и конце участка отрицательных значений, а значение второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков и при выполнении ограничений на гидродинамические условия смазки сопряжения кулачок-толкатель.

Недостатком данного кулачка является невозможность учета ограничений по другим оценочным параметрам сопряжения кулачок-толкатель, определяемых комплексной величиной интенсивности изнашивания Jh, включающей ограничение на гидродинамические условия смазки.

Вследствие этого возможно получение кулачка, подверженного интенсивному неравномерному по длине профиля изнашиванию из-за неблагоприятных условий напряженного состояния поверхностного слоя, включающих прочностные свойства материала и действие нормального и касательного усилий.

Следует отметить, что выполнение ограничения по интенсивности изнашивания может быть достигнуто у известного кулачка путем варьирования ограничения на толщину масляной пленки. Однако при этом возможно заметное снижение его эффективности, определяемой площадью под кривой подъема толкателя.

Задачей изобретения является повышение износостойкости и обеспечение надежной работы кулачкового привода.

Техническим результатом изобретения является увеличение площади под кривой подъема толкателя при удовлетворении ограничения по интенсивности изнашивания Jh.

Это достигается тем, что кулачок привода клапана механизма газораспределения двигателя внутреннего сгорания содержит поверхности подъема и опускания, образованные второй производной перемещения толкателя по углу поворота кулачка и состоящие из участка положительных и отрицательных значений. При этом участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка положительных значений и конце участка отрицательных значений, а значение второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков, значения второй производной в точках стыка смежных отрезков по модулю максимальны также при выполнении ограничений по интенсивности изнашивания сопряжения кулачок-толкатель.

Данный результат достигается за счет введения ограничения по интенсивности изнашивания сопряжения кулачок-толкатель при максимизации модулей значений второй производной, которое по сравнению с прототипом является комплексным показателем, учитывающим также гидродинамические условия смазки. Это позволяет получить такой закон движения толкателя, при котором ограничение по интенсивности изнашивания сопряжения кулачок-толкатель является активным на участке профиля кулачка значительной протяженности, обеспечивая тем самым равномерное изнашивание (т.е. величина интенсивности изнашивания Jh принимает здесь наибольшее допускаемое значение). Данный участок включает вершину кулачка, где наиболее жесткие условия работы и интенсивное изнашивание профиля кулачка. В то же время у известного кулачка предельно допустимая величина интенсивности изнашивания может быть достигнута только в одной точке за счет варьирования ограничения на толщину масляной пленки h. Это приводит к тому, что профиль предлагаемого кулачка, оптимизированный с учетом ограничения по интенсивности имеет более высокие по модулю значения ускорения толкателя и, следовательно, большую площадь под кривой подъема толкателя при заданных условиях изнашивания.

Интенсивность изнашивания сопряжения кулачок-толкатель представляет произведение двух комплексов триботехнических инвариант. Первый комплекс отвечает требованию имманентности процессу изнашивания и учитывает влияние на него напряженного состояния поверхностного слоя при действии нормального и касательного усилий, а также прочностных свойств материала. Комплекс имеет вид τmax/НВ, где τmax - максимальное касательное напряжение, действующее на поверхности контакта по направлению касательной силы; НВ - твердость материала. Второй комплекс оценивает влияние смазочного слоя. Поэтому величина интенсивности изнашивания более полно учитывает надежность клапанного механизма (Дроздов Ю.H., Павлов В.Г., Пучков В.H. Трение и износ в экстремальных условиях / Справочник. Москва: Машиностроение, 1986, с.122).

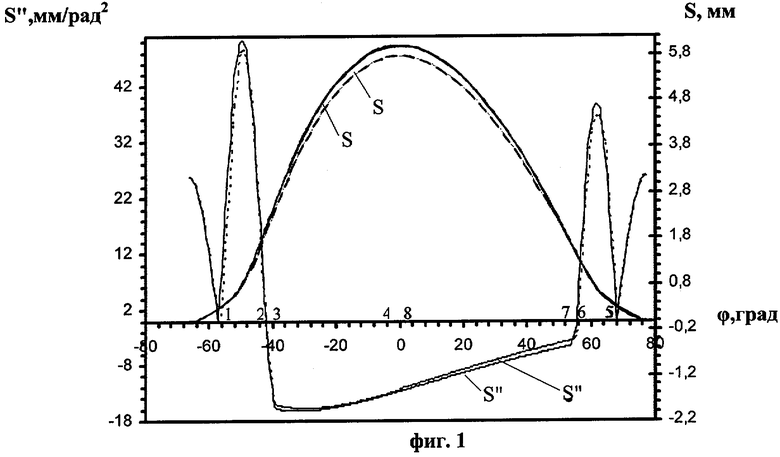

На чертежах приведен пример реализации заявляемого технического решения, где на фиг.1 - кривая второй производной от перемещения толкателя по углу поворота кулачка, образующая его профиль; на фиг.2 - кривая интенсивности изнашивания по углу поворота кулачка.

Кривая второй производной состоит из участка 1, 2 (фиг.1) положительных и участка 3, 4 отрицательных значений поверхности подъема и 5, 6 положительных и 7, 8 отрицательных значений поверхности опускания. Участки 1, 2, 3, 4, 5, 6, 7 и 8 выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участка 1, 2 положительных значений и конце участков 3, 4 отрицательных значений поверхности подъема толкателя и для поверхности опускания толкателя в начале участка 5, 6 положительных и конце участка 7, 8 отрицательных значений.

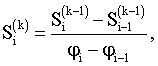

Значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков, которые определены соотношением

где Si (k) - производная k-го порядка (k>2) в 1-й точке стыка отрезков;

Si (k-1) и Si-1 (k-1) - производные (k-1)-го порядка соответственно в i-й и (i-1)-й точках стыка отрезков;

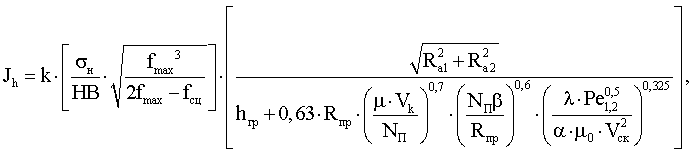

ϕi и ϕi-1 - углы поворота кулачка соответственно в i-й и (i-1)-й точках стыка отрезков, а также ограничения на величину интенсивности изнашивания Jh, определяющую как гидродинамические условия смазки сопряжения кулачок-толкатель, так же и учитывающую влияние на него напряженного состояния поверхностного слоя при действии нормального и касательного усилий, а также прочностных свойств материала и вычисляемую, например, по формуле Воробьева (Дроздов Ю.Н., Павлов В.Г., Пучков В.Н. Трение и износ в экстремальных условиях /Справочник. - Москва: Машиностроение, 1986, с.123).

где σн - наибольшее нормальное напряжение; fmax - наибольшее значение коэффициента трения при данных условиях работы; f - коэффициент трения, реализуемый в кулачковой паре; Ra1, Ra2 - средние арифметические отклонения профилей шероховатости поверхностей; Rпр - приведенный радиус кривизны; μ0 - динамическая вязкость масла при температуре трущихся поверхностей; NП - удельная нагрузка (нагрузка на единицу длины контакта); Vk и Vск - соответственно скорости качения и скольжения; β - пьезокоэффициент масла; λ - теплопроводность масла; α - коэффициент, характеризующий зависимость вязкости от температуры (α≈0,02); Pe1,2 - среднее число Пекле.

Рассмотрим пример реализации применительно к схеме с рычажным толкателем, имеющим цилиндрическую поверхность контакта (Корчемный Л.В. Механизм газораспределения автомобильного двигателя. - М.: Машиностроение, 1981, с.42-51). Профилирование кулачка осуществлялось при следующих значениях параметров кулачкового привода: радиус начальной окружности кулачка 15 мм, расстояние между осями вращения кулачка и рычажного толкателя 46 мм, расстояние между осью вращения рычажного толкателя и осью его цилиндрической поверхности контакта с кулачком 39 мм, радиус цилиндрической поверхности толкателя, контактирующей с кулачком, 25 мм, масса движущихся частей механизма, приведенная к клапану, 0.3 кг, суммарная жесткость клапанных пружин 31719 Н/м, начальное усилие пружин 419 Н. Заданная угловая протяженность участках подъема и опускания составляла 143° угла поворота кулачка. Величина ограничения выбрана исходя из требуемой долговечности работы сопряжения кулачок-толкатель и в данном примере реализации в качестве ограничения на величину интенсивности изнашивания было принято Jh≤1,22·10-8.

Участки второй производной положительных 1, 2 и отрицательных 3, 4 значений в поверхности подъема и участки 5, 6 положительных и 7, 8 отрицательных значений поверхности опускания толкателя представляют собой кусочно-линейные функции, сформированные из отрезков пошагово с достаточно малым шагом 0,5° по углу поворота кулачка, начиная соответственно от начала участка 1, 2 положительных значений и конца участка 3, 4 отрицательных значений для поверхности подъема и 5, 6 положительных значений до 7, 8 отрицательных значений для поверхности опускания, в которых заданы начальные условия: значениям подъема и опускания и их производных по углу поворота по n-1 порядок включительно, где n - наивысший порядок производной, на которую наложены ограничения (n≥2).

Максимизация площади под кривой подъема толкателя достигается путем максимизации модулей значений второй производной в точках стыка отрезков на участке 1, 2 положительных и участке 3, 4 отрицательных значений поверхности подъема и для поверхности опускания на участке 5, 6 положительных и участке 7, 8 отрицательных значений второй производной с учетом ограничений на производные второго и более высоких порядков, вычисленных по приведенным соотношениям, а также вышеприведенного ограничения на интенсивность изнашивания.

Из сказанного следует, что формирование профиля кулачка аналогично используемому в прототипе отличается только учетом на каждом шаге ограничения на величину интенсивности изнашивания Jh, а не на толщину масляной пленки h.

На фиг.2 видно, что в диапазоне изменения угла поворота кулачка ϕ от -39° до 53° ограничение по величине интенсивности изнашивания Jh является активным для предлагаемого технического решения (сплошная линия), и величина интенсивности изнашивания является здесь предельно допускаемой (1,22·10-8). В то же время у известного кулачка той же самой угловой протяженности выполнение заданного ограничения на величину интенсивности изнашивания Jh может быть достигнуто только изменением ограничения по толщине масляной пленки h, причем h≥0,04911 мкм (фиг.2). При этом предельно допускаемое значение интенсивности изнашивания Jh достигается только в одной точке - при ϕ -13° (фиг.2), а на участке значительной протяженности ϕ (-39, 53) отрицательное ускорение уменьшено по модулю, что при заданной угловой протяженности участков подъема и опускания 143° приводит соответственно к снижению уровня положительного ускорения (так как скорость на вершине кулачка, равная разности площадей под кривыми положительного и отрицательного ускорения, должна быть равна нулю).

В результате у известного кулачка при заданной протяженности профиля уменьшается наибольший подъем на вершине до 5,76 мм (фиг.1, штриховая линия) и общая площадь под кривой подъема толкателя. В рассматриваемом примере реализации предлагаемый кулачок обеспечивает увеличение на 5% площади под кривой подъема толкателя по сравнению с известным кулачком. Кроме того, выравнивание величины интенсивности изнашивания по углу поворота кулачка приводит к более равномерному его изнашиванию.

Таким образом, использование предлагаемого кулачка привода клапана с увеличенной площадью под кривой подъема толкателя при удовлетворении ограничения на величину интенсивности изнашивания Jh позволяет повысить коэффициент наполнения двигателя, снизить удельный эффективный расход топлива и тепловую напряженность деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1992 |

|

RU2033529C1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1992 |

|

RU2033530C1 |

| Кулачок привода клапана | 1990 |

|

SU1740711A1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 2008 |

|

RU2370654C2 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 2006 |

|

RU2338074C1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1997 |

|

RU2128776C1 |

| Кулачок механизма газораспределения | 1989 |

|

SU1740710A1 |

| Кулачок механизма газораспределения двигателя внутреннего сгорания | 1990 |

|

SU1751367A1 |

| Кулачок привода клапана | 1989 |

|

SU1617163A1 |

| Кулачок для привода клапана | 1989 |

|

SU1624195A1 |

Изобретение относится к двигателестроению, в частности к механизмам газораспределения двигателей внутреннего сгорания. Изобретение позволяет повысить износостойкость и обеспечить надежность работы кулачкового привода. Кулачок привода клапана механизма газораспределения двигателя внутреннего сгорания содержит поверхности подъема и опускания, образованные второй производной перемещения толкателя по углу поворота кулачка и состоящие из участка положительных и участка отрицательных значений. Участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участков положительных значений и конце участков отрицательных значений. Значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков. Значения второй производной в точках стыка смежных отрезков по модулю максимальны также при выполнении ограничения по интенсивности изнашивания сопряжения кулачок-толкатель. 2 ил.

Кулачок привода клапана механизма газораспределения двигателя внутреннего сгорания, содержащий поверхности подъема и опускания, образованные второй производной перемещения толкателя по углу поворота кулачка и состоящие из участка положительных и участка отрицательных значений, при этом участки выполнены в виде кусочно-линейных функций угла поворота кулачка, содержащих конечное число отрезков с наперед заданными начальными условиями в начале участков положительных значений и конце участков отрицательных значений, а значения второй производной в точках стыка смежных отрезков по модулю максимальны при выполнении ограничений на производные второго и более высоких порядков, отличающийся тем, что значения второй производной в точках стыка смежных отрезков по модулю максимальны также при выполнении ограничения по интенсивности изнашивания сопряжения кулачок-толкатель.

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1992 |

|

RU2033530C1 |

| КУЛАЧОК ПРИВОДА КЛАПАНА | 1992 |

|

RU2033529C1 |

| Кулачок привода клапана | 1983 |

|

SU1237778A1 |

| Кулачок привода клапана | 1990 |

|

SU1740711A1 |

| Установка для испытания образцов на ползучесть и длительную прочность | 1987 |

|

SU1428989A1 |

| US 6311660 B1, 06.11.2001. | |||

Авторы

Даты

2006-08-20—Публикация

2004-11-01—Подача