Изобретение относится к способам и устройствам для трансформации тепла с одновременным опреснением и концентрированием жидких растворов вымораживанием.

Известен способ трансформации тепла при опреснении и концентрировании растворов вымораживанием, по которому осуществляют подачу и двухэтапное охлаждение исходного раствора, двухэтапный нагрев потока теплоносителя, сжатие, дросселирование и испарение хладагента, полуцикл вымораживания льда из раствора и полуцикл плавления этого льда, вывод сконцентрированного раствора и нагретого теплоносителя потребителю.

Недостатком известного способа является прерывистость во времени более короткого из двух полуциклов при их неодинаковой длительности, что снижает эффективность способа.

Известен способ трансформации тепла при опреснении и концентрировании растворов вымораживанием, включающий подачу, первое и второе охлаждение исходного раствора, первый и второй нагревы теплоносителя, сжатие хладагента, первое и второе охлаждение и конденсацию сжатого хладагента, разделение потоков хладагента, раствора и отделенной части потока теплоносителя на заданные количества составляющих потоков, дросселирование и испарение хладагента, охлаждение раствора и вымораживание из него льда при испарении составляющих потоков хладагента, плавление льда составляющими потоками теплоносителя, объединение составляющих потоков хладагента, раствора и теплоносителя соответственно в единые потоки, вывод сконцентрированного раствора и нагретого теплоносителя потребителю. При этом отношением длительностей процессов вымораживания и плавления льда, представленным в виде простой дроби, определено количество составляющих потоков соответственно хладагента после дросселирования, равное числителю дроби, и теплоносителя, равное знаменателю дроби, а процессы вымораживания и плавления льда производят со сдвигом во времени относительно друг друга, определяемым как обратная величина суммы числителя и знаменателя указанной простой дроби от времени полного цикла. При этом обеспечиваются непрерывность во времени обоих полуциклов со льдом (вымораживание и плавление) независимо от соотношения их длительностей и соответственно непрерывность получения целевых продуктов в виде сконцентрированного раствора и нагретого теплоносителя. Кроме того, снижаются расходы внешней подпитывающей воды.

Недостатком известного способа является невозможность плавления льда иначе, как с помощью теплоносителя, что не позволяет сократить длительность процесса плавления и тем самым повысить эффективность способа.

Известен тепловой насос, содержащий циркуляционные контуры хладагента, раствора и теплоносителя, причем все три контура связаны параллельно между собой через два параллельно включенных теплообменника (ТО) контура хладагента, а также линии охлаждения исходного раствора, выводов сконцентрированного раствора и нагретого теплоносителя потребителю.

Недостатком насоса является снижение эффективности трансформации тепла в случае различных длительностей полуциклов вымораживания и плавления льда из-за вызванных этим обстоятельством простоев ТО по окончании более кратковременного полуцикла.

Известен комбинированный тепловой насос для осуществления известного способа, содержащий циркуляционный контур хладагента, включающий последовательно соединенные компрессор, форконденсатор и заданное число параллельно включенных друг другу ТО, выходы которых по хладагенту сообщены с входом компрессора, а во входах которых по хладагенту установлены переключатели потоков, последовательно сообщенные между собой трубопроводами, дроссель, сообщенный выходом с одним из переключателей потоков, циркуляционные контуры раствора, включающие насосы раствора и теплоносителя и первый ТО-охладитель, в которые вышеуказанные ТО включены параллельно своими входами и выходами посредством переключателей потоков соответственно по раствору и по теплоносителю, а также линию охлаждения исходного раствора с последовательно установленными в ней упомянутым первым, а также вторым ТО-охладителями, линии вывода сконцентрированного раствора и теплоносителя потребителю, соединительные трубопроводы. В насосе исключены простои ТО при различном соотношении длительностей полуциклов вымораживания и плавления льда.

Недостатками насоса-прототипа являются сложность конструкции из-за установки второго конденсатора, а также пониженная эффективность из-за малого числа ТО, в которых идет процесс вымораживания льда, приходящихся на один ТО, в котором идет процесс плавления льда.

Цель изобретения повышение эффективности путем использования составляющих потоков хладагента для ускорения плавления льда, а также упрощение конструкции путем исключения конденсатора и повышение компактности.

Для достижения цели по способу разделение потока хладагента на составляющие потоки осуществляют перед его дросселированием и дважды, при этом первое разделение производят между первым и вторым охлаждением и конденсацией хладагента, во время второго охлаждения и конденсации хладагента последним дополнительно осуществляют плавление льда, а после второго охлаждения и конденсации хладагента и перед его дросселированием проводят второе разделение хладагента на составляющие потоки, после чего проводят подогрев раствора перед вымораживанием, дросселирование и испарение указанных вторичных составляющих потоков хладагента, причем числителем и знаменателем вышеупомянутой простой дробы определены количества составляющих потоков хладагента соответственно при втором и первом разделении.

Для достижения цели в комбинированном тепловом насосе выходы ТО по хладагенту через дополнительные переключатели потоков соединены с выходом форконденсатора, каждый ТО снабжен своим дросселем, выход которого сообщен со своим основным переключателем потока, при этом входы дросселей напрямую сообщены трубопроводами между собой, а также с другими дополнительными переключателями потоков, установленными в трубопроводах, которыми сообщены соседние основные переключатели потоков, причем форконденсатор включен в циркуляционный контур теплоносителя, а второй ТО-охладитель включен в циркуляционный контур раствора.

Кроме того, для достижения цели в комбинированном тепловом насосе основные и другие дополнительные переключатели потоков по хладагенту посредством дополнительного стыковочного переключателя потока соединены трубопроводами друг с другом с образованием замкнутого контура, а дополнительные переключатели потоков ТО по хладагенту и вход компрессора, а также эти же дополнительные переключатели потоков ТО по хладагенту и выход форконденсатора, а также все дроссели совместно с указанными дополнительным стыковочным и другими дополнительными переключателями потоков по хладагенту, а также все переключатели потоков ТО по входу и выходу раствора и теплоносителя соединены соответственно друг с другом при помощи соответствующих замкнутых проточных контуров.

Для упрощения конструкции и повышения компактности все замкнутые проточные контуры по хладагенту, раствору и теплоносителю выполнены в виде соответствующих соединительных узлов.

Перечисленные признаки отличают заявленное техническое решение от прототипа и обуславливают соответствие его критерию "новизна".

Рассмотрим соответствие заявленного решения критерию "существенные отличия". Для этого определим, в каких известных технических решениях имеются признаки, сходные с признаками, отличающими заявленное решение от прототипа, и сравним свойства заявленного и известного решений, обусловленные наличием в них указанных признаков.

Известен тепловой насос, в котором второй ТО-охладитель линии охлаждения исходного раствора включен в циркуляционный контур раствора. Других известных способов и устройств со сходными признаками не обнаружено. На основании проведенного анализа патентной и научно-технической литературы можно сделать вывод, что заявленное техническое решение обладает существенными отличиями.

Приведем доказательства возможности достижения положительного эффекта при осуществлении изобретения. В прототипе способе и комбинированном тепловом насосе поток хладагента разделяют после дросселирования, а плавление льда осуществляют с помощью только теплоносителя. При этом после сжатия в компрессоре охлаждение и конденсация горячих паров хладагента производятся в два этапа, для чего в устройстве имеются форконденсатор и конденсатор.

Заявленные способ и комбинированный тепловой насос для осуществления способа отличаются от прототипа тем, что после того, как горячий поток хладагента частично отдает тепло теплоносителю в форконденсаторе (первый этап охлаждения), поток хладагента первый раз разделяют на составляющие потоки и направляют в заданное число ТО, где они через стенку ТО отдают тепло намороженному на ней льду (второй этап охлаждения и конденсации), ускоряя плавление льда снизу. Таким образом, ТО в этот момент является плавителем льда. Затем производят второе разделение хладагента на составляющие потоки, каждый из которых дросселируется и направляется в соответствующий ТО, в котором происходит испарение хладагента и вымораживание льда. При этом вход и выход каждого ТО дополнительно приобретает противоположную функцию: вход на какое-то время становится выходом, а выход входом. Соответственно этому ТО становится то испарителем-заморозителем, то плавителем с выполнением функции конденсатора, т. е. приобретает новые свойства. Тем самым, хотя конструкция упрощена и конденсатор прототипа исключен из холодильного контура, функции конденсатора периодически выполняет каждый ТО дополнительно к своей основной функции, и практически насос работает с двумя конденсаторами, т.е. сохраняется двухэтапное охлаждение и конденсация паров хладагента.

Таким образом очевидно, что в результате исключения конденсатора конструкция заявленного решения упрощается. Однако несмотря на это, как и в прототипе, сохраняется двухэтапность охлаждения и конденсации горячих паров хладагента. Достигается это благодаря тому, что попеременно являются то испарителями-заморозителями, то конденсаторами-плавителями, т. е. вместо ликвидированного конденсатора в его качестве выступают сами ТО с намороженным на их поверхностях в предыдущих фазах цикла льдом. Это повышает эффективность охлаждения горячих паров хладагента, так как охлаждение их происходит при температуре поверхности с намороженным на ней льдом, т.е. при более низкой температуре, чем при температуре охлаждающего теплоносителя в конденсаторе прототипа.

С другой стороны, намороженный лед получает дополнительное тепло снизу от горячего хладагента через стенку ТО, в результате чего ускоряется плавление льда, так как лед плавится снизу хладагентом, а сверху теплоносителем. Это приводит к сокращению по сравнению с прототипом времени плавления льда, а отсюда общего числа необходимых ТО, а также одновременному увеличению числа ТО-испарителей, в которых идет процесс вымораживания, приходящихся на один ТО-плавитель, в котором идет процесс плавления льда. Действительно пусть в заявленном решении время плавления сокращается, например, на одну треть. Тогда для случая трех ТО, как и в прототипе, где соотношение времен полуциклов вымораживания и плавления льда равно 2:1, имеют новое соотношение времен для заявленного решения: 2:1 ˙ 2/3 3:1. Видно, что число ТО-испарителей, приходящихся на один ТО-плавитель, увеличилось в 1,5 раза. Для большей наглядности приведем оба решения к общему знаменателю: одинаковой производительности по льду. В этом случае соотношения для прототипа и заявленного решения запишутся соответственно как 6:3 и 6:2, т.е. вымораживание в обоих устройствах идет в шести ТО, а для плавления в заявленном решении достаточно двух на один меньше, чем в прототипе. Общее число ТО тоже уменьшилось.

Для другого соотношения времен в прототипе, например 1:0,6 5:3, имеют для заявленного решения 1: 0,6 ˙ 2/3 1:0,4 5:2, что также дает сокращение одного ТО. Легко видеть, что чем меньше время плавления льда, тем большее число ТО можно сократить.

Таким образом, достижение положительного эффекта (при одинаковой производительности по льду с прототипом) в заявленном устройстве осуществляется в результате как исключения второго конденсатора из холодильного контура, так и уменьшения общего числа ТО, что обусловлено заявленным способом, в котором ускоряется плавление льда.

Что касается повышения компактности устройства, то это легко представить, если плоский лист свернуть в цилиндр. Таким образом трубопроводы превратятся в замкнутые проточные контуры. Дальнейшее упрощение конструкции и повышение компактности связано со стягиванием замкнутых проточных контуров в соединительный узел.

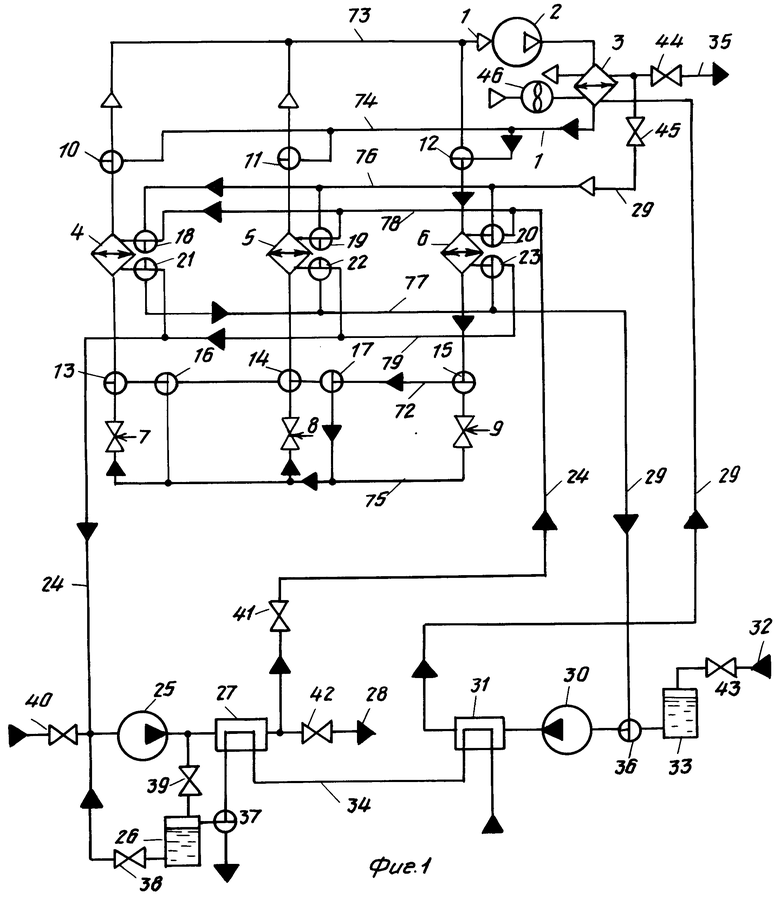

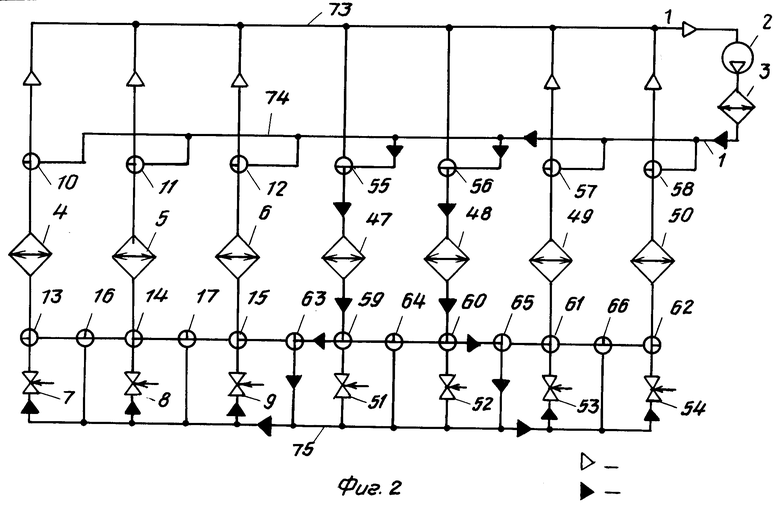

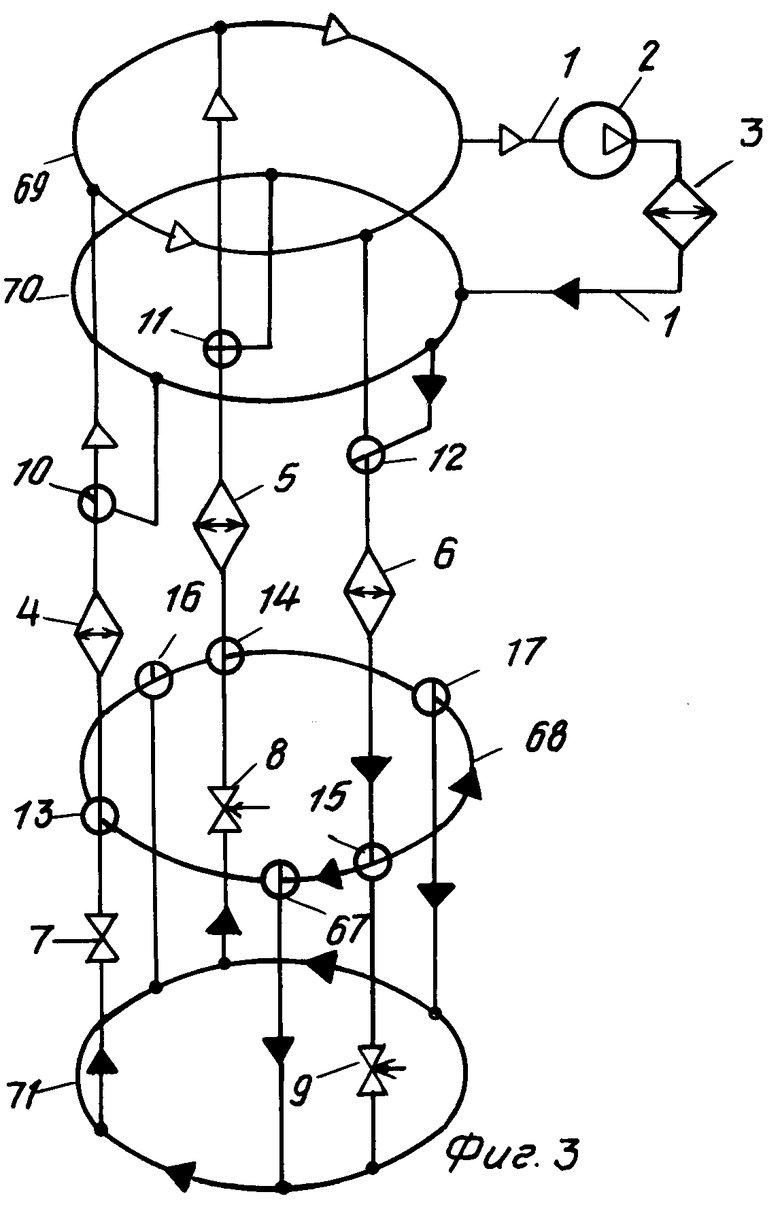

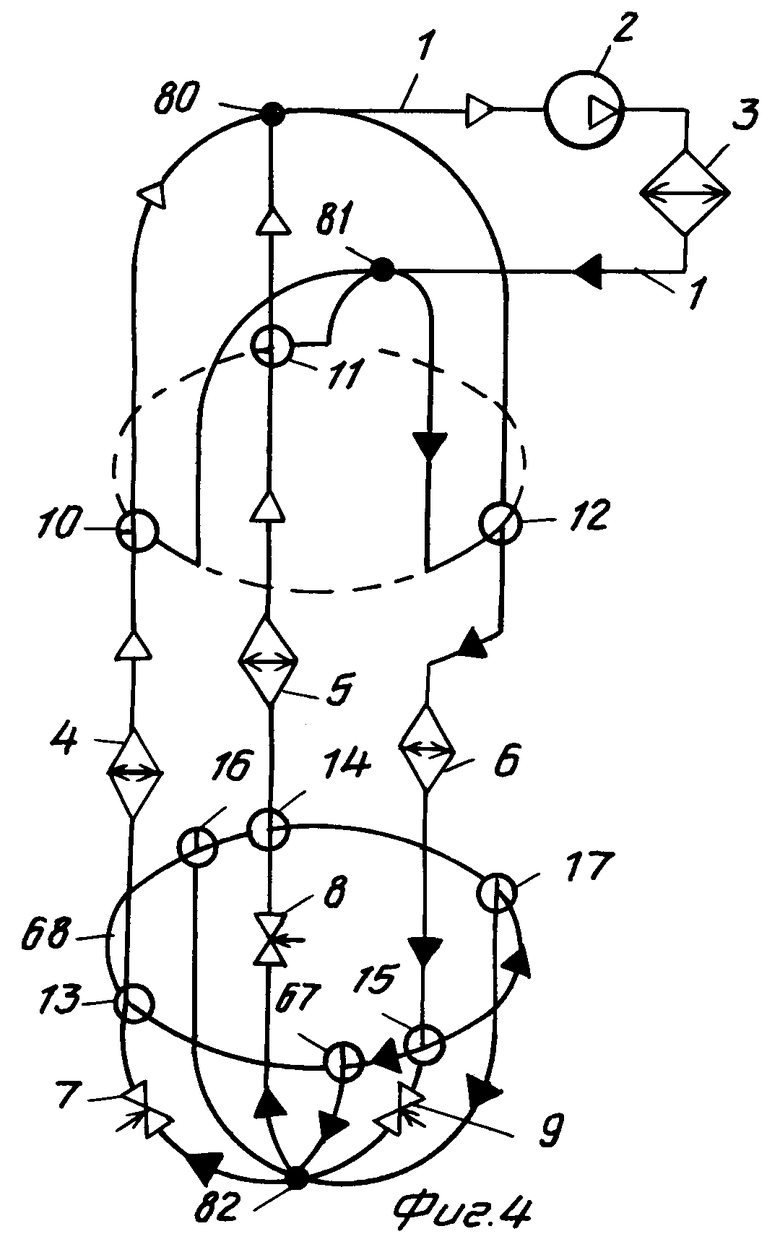

На фиг. 1 изображена схема устройства для осуществления заявленного способа; на фиг. 2 схема первого и второго разделения потоков хладагента на составляющие потоки перед дросселированием (представлен циркуляционный контур хладагента для случая семи ТО); на фиг. 3 схема устройства, изображенного на фиг. 1, в компактном варианте для замкнутых контуров по хладагенту (замкнутые контуры по раствору и по теплоносителю аналогичны); на фиг. 4 схема еще более компактного варианта устройства.

В способе осуществляются следующие операции: подача, первое и второе охлаждение исходного потока раствора, первый нагрев потока теплоносителя при первом охлаждении исходного потока раствора, подогрев потока раствора перед вымораживанием при втором охлаждении исходного потока раствора, разделение потока раствора на заданное количество составляющих потоков раствора, сжатие потока хладагента, первое охлаждение и конденсация потока сжатого хладагента, второй нагрев потока теплоносителя при первом охлаждении и конденсации потока хладагента, отделение после второго нагрева потока теплоносителя одной части нагретого потока теплоносителя для последующего плавления льда и разделение этой части на заданное количество составляющих потоков, первое перед дросселированием разделение потока хладагента на заданное количество составляющих потоков (первичных), второе охлаждение и конденсация теперь уже первичных составляющих потоков хладагента, дополнительное плавление льда при охлаждении и конденсации первичных составляющих потоков хладагента, второе перед дросселированием разделение теперь уже первичных составляющих потоков хладагента на заданное количество вторичных составляющих потоков хладагента, дросселирование вторичных составляющих потоков хладагента, испарение вторичных составляющих потоков хладагента, охлаждение составляющих потоков раствора и вымораживание из них льда при испарении вторичных составляющих потоков хладагента (полуцикл вымораживания), промывка и плавление льда составляющими потоками теплоносителя и талой воды, полученной от расплавления льда), одновременно с вышеуказанным дополнительным плавлением льда первичными составляющими потоками хладагента (полуцикл плавления), объединение вторичных составляющих потоков хладагента в единый поток хладагента для последующего сжатия, объединение составляющих потоков раствора в единый поток и направление его на подогрев перед вымораживанием, объединение составляющих потоков теплоносителя с талой водой в единый поток теплоносителя и направление этого потока теплоносителя для первого и второго нагрева, отделение после второго нагрева одной части нагретого потока теплоносителя для последующего плавления льда и направление другой части нагретого потока теплоносителя для последующего вывода потребителю, вывод сконцентрированного раствора и нагретого теплоносителя потребителю. При этом из отношения длительностей полуциклов вымораживания и плавления льда, представленного в виде простой дроби, определяют количество вторичных и первичных составляющих потоков хладагента (соответственно числитель и знаменатель указанной дроби), а также количество составляющих потоков теплоносителя (знаменатель дроби). Причем процессы вымораживания и плавления льда проводят со сдвигом во времени относительно друг друга, определяемым как обратная величина суммы числителя и знаменателя вышеуказанной простой дроби от времени полного цикла.

Комбинированный тепловой насос содержит циркуляционный контур 1 хладагента, образованный последовательно соединенными по хладагенту компрессором 2, форконденсатором 3 и ТО 4, 5, 6. ТО 4, 5, 6 снабжены каждый своим дросселем 7, 8, 9 и включены параллельно друг другу в контур 1 при помощи переключателей 10-17 потока по хладагенту. Во входах и выходах ТО 4, 5, 6 по раствору и по теплоносителю установлены переключатели 18, 19, 20 и 21, 22, 23 потоков соответственно. Циркуляционный контур 24 концентрируемого раствора образован ТО 4, 5, 6, параллельно включенными по раствору с помощью переключателей 18-23 потоков насосом 25 раствора, который сообщен с накопительной емкостью 26 раствора, и ТО-охладителем 27 в линии 28 вывода сконцентрированного раствора. Циркуляционный контур 29 теплоносителя (как правило, вода) образован ТО 4, 5, 6, параллельно включенными по теплоносителю с помощью переключателей 18-23 потоков и последовательно соединенными по воде насосом 30 воды, ТО-охладителем 31 и форконденсатором 3. Подпитка контура 29 внешней водой может осуществляться по линии 32 внешней воды через накопительную емкость 33 воды. Линия 34 охлаждаемого исходного раствора образована последовательно соединенными по исходному растворе ТО-охладителями 31 (первый) и 27 (второй) и накопительной емкостью 26 раствора. Линия вывода нагретой воды потребителю обозначена позицией 35.

Насос снабжен переключателями 36, 37 потока и вентилями 38-45 для ввода, вывода и перекрытия соответствующих потоков. Переключатели 10-23, 36, 37 выполнены в виде трехходовых кранов. Форконденсатор 3 дополнительно может охлаждаться при помощи вентилятора 46.

На фиг. 2 представлена схема разделения потоков хладагента в циркуляционном контуре 1 перед дросселированием в случае семи ТО: 4, 5, 6, 47, 48, 49, 50 со своими дросселями 7-9, 51, 52, 53, 54. Контур 1 дополнен переключателями 55-66 потока. Схема на фиг. 2 представляет собой как бы развертку цилиндра. Поэтому на фиг. 3 представлен компактный вариант выполнения устройства с образованием при помощи стыковочного переключателя 67 потока замкнутого контура 68 и замкнутых проточных контуров 69, 70, 71 хладагента соответственно из переключателей 13-17, 67 и линейных трубопроводов 72, 73, 74, 75 (фиг. 1). То же относится к трубопроводам 76 и 77 по входу и выходу теплоносителя и 78 и 79 по входу и выходу раствора (образованные из них замкнутые проточные контуры на фиг. 3 не показаны). Таким образом, в устройстве имеются семь замкнутых проточных контуров на основе линейных трубопроводов 72-79 и один просто замкнутый контур 68.

На фиг. 4 представлен еще более упрощенный и компактный вариант устройства по фиг. 3, в котором замкнутые проточные контуры 69, 70, 71 стянуты в соответствующие соединительные узлы 80, 81, 82. Всего таких узлов в соответствии с числом замкнутых проточных контуров в устройстве семь.

Тепловой комбинированный насос работает в режиме подогрева воды и отвода ее потребителю благодаря непрерывным вымораживанию льда из раствора и получению талой воды от плавления намороженного льда.

Работу устройства рассмотрим на примере фиг. 1. Пусть, например, соотношение времен вымораживания и плавления льда составляет 2:1. Тогда необходимое количество ТО равно сумме этих чисел, т.е. трем. Один полный цикл (вымораживание и плавление) состоит из трех равных по длительности фаз, причем в каждом ТО две трети цикла (две фазы) идет вымораживание (полуцикл вымораживания), а одну треть цикла (одну фазу) плавление (полуцикл плавления). Таким образом, в каждый момент времени процесс вымораживания идет в двух ТО, каждый из которых выступает в роли ТО-испарителя-заморозителя, а процесс плавления в одном, который выступает в этот момент времени в роли ТО-плавителя. Компрессор 2 и оба насоса 25, 30 работают непрерывно.

Рассмотрим первую фазу какого-либо произвольного цикла работающего устройства, которой соответствуют положения переключателей 10-23, 36 и 37, показанные на фиг. 1. При таких положениях переключателей 10, 11 ТО 4, 5 подключены по хладагенту в контуре 1 к входу в компрессор 2, а по раствору с помощью переключателей 18, 19, 21, 22 в контур 24 раствора. В этих ТО идет процесс вымораживания льда после дросселирования хладагента соответственно в дросселях 7, 8. Таким образом, в контуре 1 сжатые пары хладагента подаются компрессором 2 в форконденсатор 3 и далее по направлению 12-6-15-17 через дроссели 7, 8 поступают в ТО 4, 5, а затем через переключатели 10, 11 вновь в компрессор 2. ТО 6, в котором остался намороженный лед от предыдущего цикла, переключателем 12 отключен от входа в компрессор 2 и подключен к выходу форконденсатора 3, откуда в ТО 6 поступают еще не совсем остывшие пары хладагента. Здесь они остывая, отдают тепло через стенку ТО слою намороженного на ней льда, плавя его снизу, и далее идут в обход дросселя 9 к дросселям 7, 8. В то же время ТО 6 своими переключателями 20, 23 включен в контур 29 воды, которая плавит слой намороженного льда сверху. Таким образом, лед плавится с двух сторон, что ускоряет процесс плавления.

В контуре 24 циркулирует концентрируемый раствор, из которого на охлаждаемых поверхностях ТО 4, 5 вымораживается лед. Раствор подается насосом 25 из емкости 26 на входы переключателей 18, 19, а также откачивается через выходы переключателей 21, 22 и выводится из устройства по линии 28, предварительно охлаждая в ТО-охладителе 27 подаваемый по линии 34 исходный раствор. Тепло, отбираемое в ТО-охладителе 27, идет на подогрев концентрируемого раствора перед вымораживанием. Вентили 38, 41, 42 регулируют соотношение величин потоков, в вентили 39, 40 закрыты.

Итак, в ТО 6 идет плавление льда, намороженного в предыдущем цикле, двумя путями: с помощью теплой воды циркуляционного контура 29 и с помощью горячих паров хладагента из форконденсатора 3 контура 1. Талая вода через переключатель 23, по контуру 29 и через переключатель 36 подается на вход насоса 30 и через охладитель 31, в котором предварительно охлаждает исходный раствор в линии 34, подается в форконденсатор 3. Отсюда одна часть нагретой воды отводится для плавления льда по контуру 29 через переключатель 20 и ТО 6, а другая часть нагретой воды выводится по линии 35 потребителю. Если собственной талой воды недостаточно, то может быть осуществлена подпитка внешней водой по линии 32. Если полученной в устройстве воды много, то нагретый избыток ее может отводиться потребителю по линии 35. Когда вентиль 44 закрыт, охлаждение форконденсатора 3 осуществляет при помощи вентилятора 46.

Во второй фазе положения переключателей в ТО 4 и 6 меняются местами, а в ТО 5 остается неизменным, т. е. в нем продолжается процесс вымораживания льда. ТО 4 выключается из процесса вымораживания, и в нем начинается плавление, а ТО 6, в котором закончилось плавление, подключается к процессу вымораживания. Хладагент в контуре 1 после форконденсатора 3 идет по направлению 10-4-13-16 и далее через дроссели 8, 9 к ТО 5, 6. При этом ТО 4 выключается из контура 24 раствора и включается в контур 29 воды, из которого в свою очередь выключается ТО 6 и затем включается в контур 24 раствора. Таким образом, во второй фазе продолжается вымораживание в ТО 5, начинается и идет вымораживание в ТО 6, а также начинается и заканчивается плавление льда в ТО 4 аналогично тому, как это было описано выше для ТО 6.

В третьей фазе положения переключателей в ТО 5 и 4 меняются местами, в ТО 6 остается неизменным, т.е. в нем продолжается процесс вымораживания, а в ТО 4 начинается этот процесс. В ТО 5 происходит процесс плавления. Соответственно ТО 4, 6 включены в контур 24 по раствору, а ТО 5 в контур 29 по воде. Таким образом, в третьей фазе в ТО 4 начинается вымораживание, в ТО 5 начинается и заканчивается плавление льда, в ТО 6 продолжается вымораживание льда. Далее наступает новый цикл, и все процессы последовательно повторяются.

Рассмотрим другой пример, когда соотношение времени вымораживания и плавления дробное, например 1:0,4. Представив его в виде простой дроби 1:0,4 10: 4 5:2, получают аналогично предыдущему примеру необходимое минимальное число параллельно включенных во все три контура ТО семь (фиг. 2). Тем самым в устройстве осуществляется семифазный цикл вымораживания и плавления льда, причем в каждом ТО пять седьмых цикла (пять фаз) идет вымораживание так называемый полуцикл вымораживания, а две седьмых цикла (две фазы) идет плавление полуцикл плавления. Работает устройство так же, как это показано для трехфазного цикла. С каждой новой фазой от процесса вымораживания отключается один из ТО, в котором закончилось вымораживание, и подключается к процессу вымораживания один из ТО, в котором закончилось плавление. Отличие от случая трех ТО заключается только в том, что здесь в каждой фазе цикла процесс вымораживания идет в пяти ТО, а процесс плавления в двух. Устройство работает аналогично и при других кратных соотношениях числа ТО: 5:2, 10:4, 15:6 и т.д.

Кроме того, из фиг. 2 хорошо видна суть заявленного способа, показанная через схему разделения и движения потоков хладагента на примере контура 1. После форконденсатора 3 происходит первое разделение потока хладагента на два первичных составляющих потока, направляемые через переключатели 55, 56 в ТО 47, 48, в которых они отдают тепло льду, намороженному из раствора на поверхности ТО. После ТО 47, 48 эти потоки хладагента через переключатели 63, 65 направляют на вторичное разделение с образованием пяти вторичных составляющих потоков, дросселируемых соответственно в дросселях 7, 8, 9, 53, 54. После ТО 4, 5, 6, 49, 50 эти пять составляющих потоков вновь объединяются в единый поток хладагента и подаются на вход компрессора 2. Разделение потоков раствора и теплоносителя на составляющие потоки происходит аналогично тому, как это показано на фиг. 1.

В момент времени, изображенный на фиг. 2, в роли ТО-плавителей выступают ТО 47, 48, а остальные в роли ТО-испарителей. В следующей фазе в роли ТО-плавителей выступают ТО 48, 49, потом 49, 50 и т.д. по замкнутому кругу, т. е. процесс имеет циклический характер. Это дает возможность выполнить устройство в компактном виде, изображенном на фиг. 3 с образованием замкнутых проточных контуров 69, 70 и 71 по хладагенту. Замкнутые проточные контуры по раствору и по теплоносителю вокруг ТО 4, 5, 6 на основе линейных трубопроводов 76, 77 и 78, 79 имеют аналогичный характер. Замкнутый контур 68 не является проточным, так как перегорожен переключателями потоков. На фиг. 3 показана та же самая фаза процесса, что и на фиг. 1: за потоками хладагента можно проследить по направлению стрелок, руководствуясь вышеприведенным описанием процессов к фиг. 1.

На фиг. 4 показан более упрощенный и компактный вариант устройства (по сравнению с фиг. 3), в котором замкнутые проточные контуры 69, 70, 71 по хладагенту выполнены в виде соединительных узлов 80,81, 82 соответственно. Аналогичные узлы получаются и для замкнутых контуров по раствору и по теплоносителю. Такое решение позволяет организовать компактный циклический агрегат. Направление потоков легко проследить по стрелкам.

Таким образом, по сравнению с прототипом в способе ускоряется плавление льда, а в устройстве исключается второй конденсатор при сохранении двухстадийности охлаждения потока хладагента и сокращается число ТО-испарителей, приходящихся на один ТО-плавитель, что все вместе и определяет положительный эффект.

Непрерывное поступление талой воды от расплавленного льда позволяет установке работать с ограниченным подводом воды извне или вообще без него, что особенно важно для работы в засушливых районах. При помощи вентилей 44, 45 часть полученной в устройстве нагретой воды используется для очередного плавления льда, а часть отводится потребителю (а может и вся вода отводиться потребителю, а плавление осуществляться только горячим хладагентом), т.е. устройство может работать по непрерывному замкнутому циклу с самообеспечением и обеспечением потребителя по воде.

Предназначенность устройства для осуществления способа состоит в том, что поток хладагента разделяют на составляющие потоки перед дросселированием и дважды, после чего их вновь объединяют в единый поток. Кроме того, вход и выход каждого ТО могут менять свою функцию на противоположную, т.е. вход становится выходом, а выход становится входом в зависимости от протекания соответствующего процесса: вымораживания или плавления.

Технико-экономические преимущества изобретения состоят в повышении эффективности охлаждения паров хладагента и ускорения плавления льда в способе, что приводит к упрощению устройства, заключающемуся в исключении второго конденсатора, что, однако, сохраняет двухстадийный характер процесса охлаждения горячих паров хладагента, а также к дальнейшему упрощению конструкции сокращению числа ТО при одинаковой с прототипом производительности по льду. Кроме того, с помощью замкнутых контуров и соединительных узлов удалось сделать устройство более простым и компактным.

Экономическая эффективность изобретения заключается в том, что в устройстве возросло число ТО с намораживанием льда, приходящихся на один ТО с плавлением льда, т. е. повышена производительность устройства по льду и соответственно по отделенной воде и нагретому теплоносителю на один ТО.

Цель достигается тем, что поток хладагента перед дросселированием и дважды разделяется на составляющие потоки и может направляться в ТО как со стороны выхода (до дросселирования), так и со стороны входа (после дросселирования).

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный тепловой насос | 1987 |

|

SU1495602A1 |

| Комбинированный тепловой насос | 1987 |

|

SU1404765A1 |

| Тепловой насос | 1986 |

|

SU1359600A1 |

| Тепловой насос | 1986 |

|

SU1359599A1 |

| Тепловой насос | 1986 |

|

SU1359592A1 |

| Способ трансформации тепла при опреснении и концентрировании растворов вымораживанием и комбинированный тепловой насос | 1989 |

|

SU1695073A1 |

| Способ производства сухого льда | 1983 |

|

SU1112202A1 |

| Дистилляционная установка для получения пресной воды | 1980 |

|

SU903298A1 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2000 |

|

RU2198354C2 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО СЖАТИЕМ ПАРА ДО СВЕРХВЫСОКИХ ПАРАМЕТРОВ | 2000 |

|

RU2199705C2 |

Использование: в способах и комбинированных тепловых насосах для трансформации тепла с одновременным опреснением и концентрированием растворов вымораживанием. Цель - повышение эффективности работы и упрощение конструкции. Сущность изобретения: способ включает сжатие, охлаждение и конденсацию, дросселирование и испарение, а также разделение потока хладагента на заданное число составляющих потоков, вымораживание из раствора и плавление льда, вывод сконцентрированного раствора и нагретого теплоносителя потребителю. Новым в способе является двукратное разделение потока хладагента перед дросселированием, что позволяет ускорить процесс плавления льда. Комбинированный тепловой насос содержит циркуляционные контуры хладагента, раствора и теплоносителя, в которые параллельно включено заданное число теплообменников. Новым в устройстве является сообщение выходов теплообменников с выходом форконденсата и снабжение каждого теплообменника своим дросселем. Конструкция упрощена за счет исключения конденсатора при сохранении двухстадийности процесса охлаждения и конденсации хладагента, а также за счет увеличения числа теплообменников с процессом вымораживания льда, приходящихся на один теплообменник с процессом плавления льда, что, несмотря на уменьшение общего числа теплообменников, увеличивает производительность по льду и повышает эффективность работы. 2 с. и 4 з.п. ф-лы, 4 ил.

| Способ трансформации тепла при опреснении и концентрировании растворов вымораживанием и комбинированный тепловой насос | 1989 |

|

SU1695073A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1995-04-20—Публикация

1990-09-13—Подача