Углекислота 1

Сухой лед изобретение относится к холодильной технике и может найти применение при производстве сухого льда Известен способ производства сухого льда при высоком давлении, заключакщийся в трехступенчатом сжатии газообразной углекислоты до давления 70 МПа с промежуточным охлажде нием, отделении масла, сжижении и трехступенчатом дросселировании до давления 0,1 МПа с получением сухого льда и газообразной углекислоты l . Недостатками данного способа являются большие энергозатраты и необходимость проведения трехступенчатого сжатия газообразной углекислоты. Кроме того, очистка сжатой газообразной углекислоты от масла затруднена в связи с тем, что удельньй вес смазочного масла и газообразной углекислоты при давлениях, близких к критическому, незначительно отличаются друг от друга Наиболее близким к изобретению является способ производства сухого льда при среднем давлении, состоящий из двухступенчатого сжатия газообразной углекислоты до давления МПа с промежуточным охлаждением, отделения масла, осушения, сжижения и двухступенчатого дросселирования до давления ,1 МПа с получением сухого льда и газообразной углекислоты. Способ реализуется следующим образом. Углекислый газ, поступающий из газовой части завода при давлении 0,1 МПа и температуре 293 К, сжимается до давления, несколько превышающего давление тройной точки (Р-г,т 530 кПа), обычно до 0,6-0,8 МПа. При сжатии температура его повьщ1ается до температуры, значительно превы шающей температуру окружающей среды (обычно вьпие 373 К) . Для уменьшения энергозатрат на выработку сухого льда в

газообразную углекислоту охлаждают до ЗЗЗ К, отводя тепло в окружающую среду, после чего ее очищают от масла, осушают от влаги путем абсорбции влаги хлористым кальцием (либо другим 50 абсорбентом), смешивают с парами углекислоты, образующимися после дросселирования и сжимают до давления 1,7-2,0 МПа. Сжатый газ предварительно охлаждают до температуры 333 К, 55 отводя тепло в окружающую среду, отделяют от масла, предварительно осушают, контактируя с селикагелем, а

с водой, полученные гидраты сжимают до давления, превьш1ающего давление верхней инвариантной точки и плавят при температуре и давлении предпочтительно 285 К и 4,75 МПа с получением воды и сжиженной углекислоты, которые разделяют.

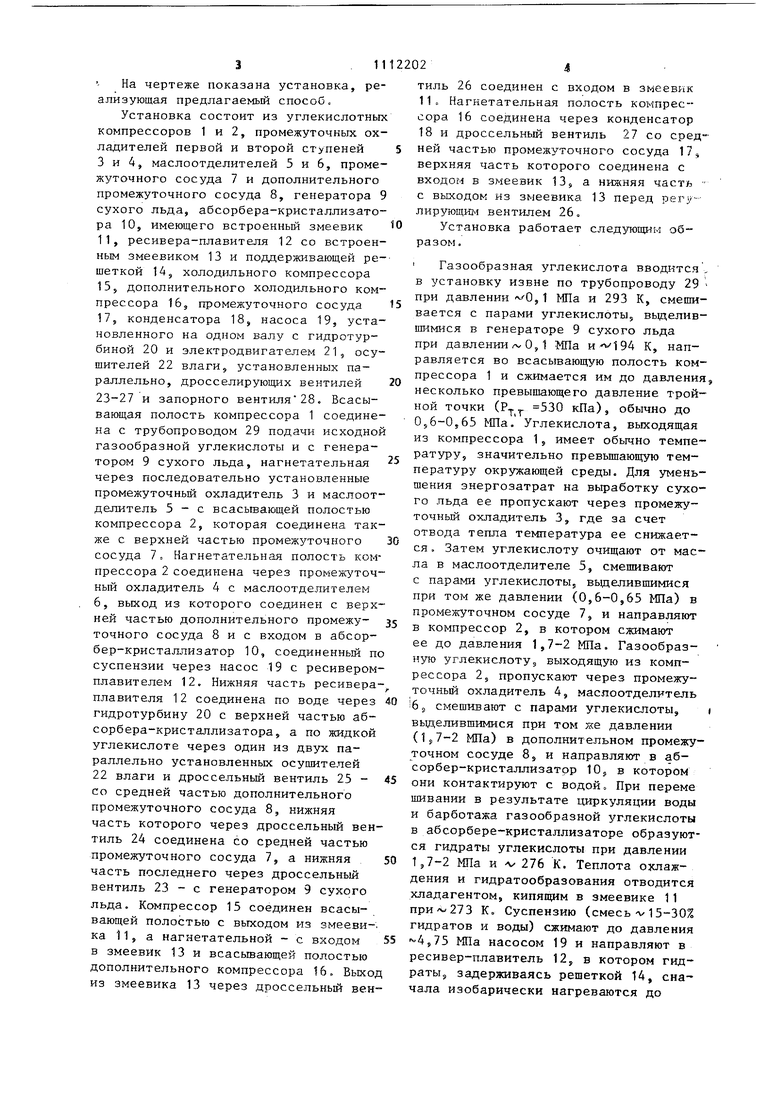

Кроме того, полученную при плавлении воду возвращают для контактирования с газообразной углекислотой а пары углекислоты, образовавшиеся .после дросселирования, возвращают |для образования гидратов. 02,2 затем осушают вымораживанием влаги« i После осушки углекислый газ конденсируют при 248 К, отводя теплоту конденсации за счет кипения аммиака в холодильной установке при 243-245 К. Жидкая углекислота дросселируется до давления 0,6-0,8 МПа, а затем до давления 0,1 МПа, в результате чего она превращается в двухфазную смесь газообразной и твердой углекислоты. Твердую углекислоту прессуют в блоки и направляют потребителю, а газообразную возвращают на сжатие 2. Недостатком известного способа является то, что тепло конденсации углекислоты воспринимается хладагентом, кипяш м при 243-248 К, так как равновесная температура конденсации углекислоты при давлении 1,7: -2 МПа составляет 248-253 К, т.е. необходимо тепло конденсации переносить с температурного уровня- 248 К на уровень вьшзе 298 К, так как температура окружающей среды обычно 293298 К. Недостатком также являются непроизводительные затраты энергии на покрытие теплопритоков из окружающей среды, так как чем ниже температура проведения процесса, тем больше теплопритоков, кроме того, требуется осушка газообразной углекислоты от влаги до точки росы 213-214 К, а также необходимо использовать селикагель и хлористый кальций. Цель изобретения - повышение эффективности . Поставленная цель достигается тем, что согласно способу, заключающемуся в сжатии газообразной углекислоты, ее охлаждении, отделении от масла, сжижении с последующим дросселированием до давления образования сухого льда, сжижение газообразной углекислоты осуществляют путем перевода ее газовые гидраты при контактировании На чертеже показана установка, реализующая предлагаемый способ. Установка состоит из углекислотных компрессоров 1 и 2, промежуточных охладителей первой и второй ступеней 3 и 4, маслоотделителей 5 и 6, промежуточного сосуда 7 и дополнительного промежуточного сосуда 8, генератора 9 сухого льда, абсорбера-кристаллизатора 10, имеющего встроенный змеевик 11, ресивера-плавителя 12 со встроенным змеевиком 13 и поддерживающей решеткой 14, холодильного компрессора 15, дополнительного холодильного компрессора 16, промежуточного сосуда 17, конденсатора 18, насоса 19, установленного на одном валу с гидротурбиной 20 и электродвигателем 21, осущителей 22 влаги, установленных параллельно, дросселирующих вентилей 23-27 и запорного вентиля28. Всасывающая полость компрессора 1 соединена с трубопроводом 29 подачи исходной газообразной углекислоты и с генератором 9 сухого льда, нагнетательная через последовательно установленные промежуточный охладитель 3 и маслоотделитель 5 - с всасьгоающей полостью компрессора 2, которая соединена также с верхней частью промежуточного сосуда 7 Нагнетательная полость компрессора 2 соединена через промежуточный охладитель 4 с маслоотделителем 6, выход из которого соединен с верхней частью дополнительного промежуточного сосуда 8 и с входом в абсорбер-кристаллизатор 10, соединенный по суспензии через насос 19 с ресиверомплавителем 12. Нижняя часть ресивераплавителя 12 соединена по воде через гидротурбину 20 с верхней частью абсорбера-кристаллизатора, а по жидкой углекислоте через один из двух параллельно установленных осушителей 22 влаги и дроссельный вентиль 25 со средней частью дополнительного промежуточного сосуда 8, нижняя часть которого через дроссельный вентиль 24 соединена со средней частью промежуточного сосуда 7, а нижняя часть последнего через дроссельный вентиль 23 - с генератором 9 сухого льда. Компрессор 15 соединен всасывающей полостью с вьгходом из змеевика 11, а нагнетательной - с входом в змеевик 13 и всасьтающей полостью дополнительного компрессора 16. Выход из змеевика 13 через дроссельный вен 11 24 тиль 26 соединен с входом в змеевик 11, Нагнетательная полость компрессора 16 соединена через конденсатор 18 и дроссельный вентиль 27 со средней частью промежуточного сосуда 17, верхняя часть которого соединена с входом в змеевик 13, а нижняя часть с выходом из змеевика 13 перед регулирующиь вентилем 26, Установка работает следующим образом. Газообразная углекислота вводится в установку извне по трубопроводу 29 при давлении , 1 МПа и 293 К, смешивается с парами углекислоты, выделивШТ-1МИСЯ в генераторе 9 сухого льда при давлении л-0,1 МПа и К, направляется во всасывающую полость компрессора 1 и сжш ается им до давления, несколько превышающего давление тройной точки (P-j- 530 кЛа), обычно до 0,6-0,65 МПа. Углекислота, выходящая из компрессора 1, имеет обычно температуру, значительно превьшающую температуру окружающей среды. Для уменьшения энергозатрат на вьфаботку су хого льда ее пропускают через промежуточный охладитель 3, где за счет отвода тепла температура ее снижается , Затем углекислоту очищают от масла в маслоотделителе 5, смешивают с парами углекислоты, вьщелившимися при том же давлении (0,6-0,65 МПа) в промежуточном сосуде 7, и направляют в компрессор 2, в котором сжимают ее до давления 1,7-2 МПа. Газообразную углекислотуэ выходящую из компрессора 2, пропускают через промежуточный охладитель 4, маслоотделитель 6э смешивают с парами углекислоты, t вьщелившимися при том же давлении (1J 7-2 МПа) в дополнительном промежуточном сосуде 8j и направляют в абсорбер-кристаллизатор 10, в котором они контактируют с водой При переме шивании в результате циркуляции воды и барботажа газообразной углекислоты в абсорбере-кристаллизаторе образуются гидраты углекислоты при давлении 1j7-2 МПа и л 276 К. Теплота охлаждения и гидратообразования отводится хладагентом, кипящим в змеевике 11 К. Суспензию (смесь-v 15-30% гидратов и воды) сжимают до давления ,75 МПа насосом 19 и направляют в ресивер-плавитель 12, в котором гидраты, задерживаясь решеткой 14, сначала изобарически нагреваются до 1 285 К, а затем плавятся с образовани ем воды и жидкой углекислоты. Теплота нагревания суспензии и плавления гидратов подводится через теплопередающую поверхность змеевика 13 в результате конденсации паров хладаген та, сжатых компрессором 15, Жидкие вода и углекислота стекают в нижнюю -часть ресивера-плавителя и разделяются под действием силы тяжести из-з разности плотностей (5ц .1000 кг/м 5JQ 843,2 кг/м) . Вода о ирается из нижней точки ресивера-плавителя и через гидротурбину 20, в которой регенерируется часть работы насоса 19, возвращается в абсорбер-кристаллизатор 10, Жидкая углекислота выводится из средней точки ресивераплавителя и через один из параллельно установленных и периодически работающих в режиме осушки и регенерации осушителей 22 влаги (в качестве осушителей влаги могут быть использованы вы1-1Ораживатели либо абсорберы) поступает через дроссельный вентиль 25, понижающий давление углекислоты до 1,7-2 МПа, в дополнительный промежуточный сосуд 8, в котором происходит разделение фаз (из дроссельного вентиля углекислота выходит в состоянии двухфазной смеси :о-:;;кости и пара) . Выделившиеся пары углекислоты смешивают с газообразной углекислотой, выходящей из маслоотделителя 6, и направляют в абсорберкристаллизатор 10, а жидкую углекислоту через дроссельный вентиль 24, в котором давление снижается до ,6 Ша, направляют в промежуточный сосуд 7 в виде двухфазной смеси жидкости и пара. После разделения фа в промежуточном сосуде 7 пары направ ляют на всасывание компрессора 2, а жидкую углекислоту через дроссельный вентиль 23 - в генератор 9 сухог льда, В дроссельном вентиле 23 давле ние углекислоты понижается от А/О,6 до О,1 МПа, в результате чего жидкая углекислота превращается в двухфазную смесь пара и твердого тела, которая поступает в генератор 9 сухого льда, где происходит разделение фаз. Твердая углекислота накапливает ся в генераторе 9 сухого льда, перио дически прессуется и выводится из не го в виде блоков сухого льда, а паро образная направляется на всасывание компрессора 1, 26 В соответствии с тепловым балансом обратного цикла холодильной установки в змеевике 11 выкипает большее количество хладагента, чем может быть сконденсировано в змеевике 13 в результате плавления гидратов. Это избыточное количество несконденсированных паров хладагента сжимается в дополнительном компрессоре 16 и конденсируется в конденсаторе 18 путем теп.лообмена с охлаждающей водой, прокачиваемой через конденсатор 18, после чего сжиженный хладагент дросселируется в дроссельном вентиле 27 до давления, равного давлению нагнетания компрессора 15, и подается в промежуточный сосуд 17, в котором происходит разделение фаз, газообразньш хладагент из верхней части промежуточного сосуда 17 подается в трубопровод нагнетания компрессора 15, а жидкий хладагент из нижней части промежуточного сосуда 17 - в трубопровод выхода из змеевика 13 перед дроссельным вентилем 26. Охлаждающая вода, выходящая из конденсатора 18, направляется в промежуточные охладители 3 и 4, в результате чего ее температура повышается до « 323-328 К (горячая вода может быть использована для технических нужд). Вследствие того, что работа насоса 19 превышает работу, полученную в гидротурбине 20, на одном валу с ними установлен электродвигатель 21, компенсирующий эту разность работ, а также служащий для привода насоса 19 в пусковой период работы установки . Пример 1. Углекислый газ, поступающий из газовой части завода при давлении 0,1 МПа и 293 К, сжимается до давления, несколько превышающего давление тройной точки (РТ,Т 530 кПа), обычно до давления 0,6 МПа, предварительно охлаждают до 333 К, отводя тепло в окружающую среду, очищают от масла и сжимают до давления 1,4 МПа. Затем газообразную СО охлаждают до 333 К, отделяют от масла и контактируют с водой, образуя гидраты при давлении 1,4 МПа и ,3 К. Теплоту гидратообразования отводят через теплопередающую поверхность хладагентом (например, аммиаком), кипящим при 270,8 К. Суспензию (смесь 25%-ных гидратов углекислоты и поды) сжимают до давления 4,75 МПа, нагревак1Т и плавят прг..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации синтетического цеолита при производстве жидкой двуокиси углерода высшего сорта из подземных источников | 2018 |

|

RU2690468C1 |

| Способ получения холода | 1986 |

|

SU1437641A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1990 |

|

SU1789550A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1987 |

|

SU1585321A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Холодильная машина | 1980 |

|

SU1079968A1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| Установка для опреснения воды | 1978 |

|

SU715488A1 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2000 |

|

RU2198354C2 |

| Способ производства сухого льда | 1984 |

|

SU1206583A1 |

1. СПОСОБ ПРОИЗВОДСТВА СУХОГО ЛЬДА, заключающийся в сжатии газообразной углекислоты, ее охлаждении, отделении от масла, сжижении с последующим дросселированием до давления образования сухого льда, отличающийся тем, что, с целью повьшения эффективности, сжижение газообразной углекислоты осуществляют путем перевода ее в газовые гидраты при контактировании с водой, полученные гидраты сжимают до давления, превышающего давление верхней инвариантной точки и плавят при температуре и давлении предпочтительно 285 К и 4,75 МПа с получением воды и сжиженной углекислоты, которые разделяют. 2. Способ по отличающ и и с я тем, что полученную при плавлении .воду возвращают для контак-§ тирования с газообразной углекисло Л той, а пары углекислоты, образовавшиеся после дросселирования, возвращают для образования гидратов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов Е.Я | |||

| и Бродянскнй В.М | |||

| Энергетические основы трансформации тепла и процессов охлаждения | |||

| М., Энергоиздат, 1981, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чуклин С,Г., Мартыновский B.C., Мельцер Л.З | |||

| Холодильные установки | |||

| М., Госкомиздат, 1961, с | |||

| Переносный ветряный двигатель | 1922 |

|

SU384A1 |

Авторы

Даты

1984-09-07—Публикация

1983-01-14—Подача