Изобретение относится к исследованию свойств материалов при их ударном нагружении высоким давлением, в частности к способам получения зависимости остаточной температуры в исследуемом материале от давления ударного нагружения, и может быть использовано для составления уравнений состояния твердых тел в области высоких динамических давлений.

Известен способ измерения температуры ударного сжатия и остаточной температуры по электросопротивлению исследуемого материала [1] состоящий в том, что из исследуемого материала, являющегося проводником электрического тока, изготавливают тонкий образец толщиной

10-25 мкм. Образец помещают внутрь мишени из изолирующего материала, которую нагружают ударной волной. Во время ударного нагружения измеряют электрическое

сопротивление образца и по его изменению судят об изменении температуры. При этом необходимы предварительная калибровка образца при нормальном давлении и различных температурах и учет влияния на электросопротивление

образца повышения давления.

К недостаткам данного способа следует относить необходимость предварительной калибровки датчиков (образцов)

при высоком давлении, которая должна проводиться на статических установках. Круг материалов, остаточная температура в которых может быть измерена этим способом, ограничен, это должны быть проводники электрического тока.

В качестве прототипа выбран способ определения зависимости остаточной температуры в исследуемом материале от ударного сжатия [2] состоящий в том, что берут тонкий датчик из фольги (термочувствительный элемент (ТЧЭ), использована медная фольга толщиной около 1 мкм) и помещают его внутрь исследуемого образца из диэлектрического материала. Нагружают образец с ТЧЭ ударной волной при заданной начальной температуре и разных давлениях ударного нагружения, измеряют электрическое сопротивление ТЧЭ и по его изменению судят об остаточной температуре в исследуемом материале, вводят поправку на изменение сопротивления ТЧЭ из-за сжатия. При проведении измерений необходимо использование высокоточной быстродействующей аппаратуры, так как измеряемые процессы протекают за времена порядка 10-6-10-9 секунды, что усложняет процесс измерения.

Цель изобретения упрощение процесса определения зависимости остаточной температуры в исследуемом материале от давления ударного нагружения при одновременном повышении эффективности за счет обеспечения возможности исследования металлических материалов.

Поставленная цель достигается тем, что в известном способе определения зависимости остаточной температуры в исследуемом материале от давления ударного нагружения в качестве термочувствительного элемента используют материал, в котором при нагружении образуется фаза высокого давления, способная сохраняться после разгрузки и распадаться при разогреве термочувствительного элемента в ударной волне, определяют критическую температуру разогрева термочувствительного элемента, при которой происходит полный распад фазы высокого давления, принимают эту температуру за остаточную температуру в исследуемом материале, определяют давление ударного нагружения, соответствующее найденному значению остаточной температуры, и сопоставлением полученных значений давления ударного нагружения и остаточной температуры получают точку на зависимости давление ударного нагружения остаточная температура, а для получения других точек на указанной зависимости используют термочувствительный элемент из другого материала или нагружение ударной волной при различных значениях начальной температуры.

Предлагаемый способ основывается на явлении фазовых переходов в ударных волнах. Известно, что ряд веществ под действием высоких давлений в ударных волнах претерпевает фазовые превращения. В некоторых веществах фаза высокого давления может при определенных условиях сохраняться и после снятия нагрузки. Среди элементов к таким веществам относятся титан, цирконий, углерод, среди соединений двуокись титана, фторид марганца и другие. Эти вещества можно использовать в качестве ТЧЭ. Было замечено на примере титана и циркония, что с ростом давления нагружения концентрация сохраненной фазы высокого давления в образцах сначала растет, а потом начинает снижаться. Это снижение связывают с ростом разогрева образца в ударной волне в результате адиабатического сжатия и, как следствие, с ростом остаточной температуры, то есть той температуры, которая остается в образце после разгрузки. Поскольку фазы высокого давления в веществах при нормальном давлении, как правило, нестабильны, под действием температуры они разлагаются и превращаются в стабильные при нормальных условиях модификации. Так, например, титан и цирконий при нормальных условиях находятся в α -модификации, а при повышении давления (как ударного, так и статического) испытывают переход в ω -фазу. При нормальном давлении ω -фаза в результате нагрева превращается обратно в α -фазу.

Начиная с какого-то давления в ударной волне, т.е. с соответствующей остаточной температуры фаза высокого давления в сохраненных образцах будет распадаться полностью, а ее концентрация будет равна нулю. Это означает, что остаточная температура достигает некоего критического значения. Зная кинетику распада фазы высокого давления (ее можно изучить экспериментально в лабораторных условиях), можно смоделировать процесс распада фазы высокого давления в реальных условиях остывания образца после ударного нагружения и разгрузки.

Для определения по количеству сохраненной фазы высокого давления в ТЧЭ остаточной температуры, от которой происходило остывание контейнера, необходимо учитывать изменение со временем температуры внутри контейнера, рассчитанное на основании геометрической формы, размеров и теплофизических свойств контейнера из исследуемого материала и окружающей среды; кинетику распада фазы высокого давления при атмосферном давлении и повышенной температуре, данные о которой могут быть получены в лабораторных условиях путем, например, изотермических выдержек при разных температурах и длительностях и последующего определения фазового состава. Таким образом, будет получена калибровка ТЭ по температуре. На основании этого расчетно-аналитически получают зависимость концентрации фазы высокого давления от температуры в ТЧЭ, помещенном внутрь образца, при его остывании после ударного нагружения.

Для получения зависимости остаточной температуры от давления ударного нагружения надо определить, при каком значении давления достигается найденное значение остаточной температуры. Для этого надо провести серию ударно-волновых экспериментов, после каждого определять количество фазы высокого давления в ТЧЭ и таким образом найти значение давления, при нагружении выше которого фаза высокого давления после разгрузки будет полностью распадаться. Этому значению давления будет соответствовать найденное критическое значение остаточной температуры. Фиксируется только полный распад фазы высокого давления, так как неизвестно, каковая была ее концентрация в образце в момент его нагружения, а также в момент начала остывания от остаточной температуры. При проведении ударно-волновых экспериментов необходимо, чтобы контейнер из исследуемого материала не разрушался, а значит не разрушался и ТЧЭ.

Сопоставлением значений давления и остаточной температуры получают одну точку на зависимости остаточной температуры в данном материале от давления ударного нагружения. Для получения других точек этой зависимости можно изменить начальную температуру образца перед ударным нагружением либо использовать другое вещество в качестве ТЧЭ.

Предложенный способ иллюстрируется примером определения зависимости остаточной температуры в стали Х18Н10Т от давления ударного нагружения с использованием ТЧЭ из циркония.

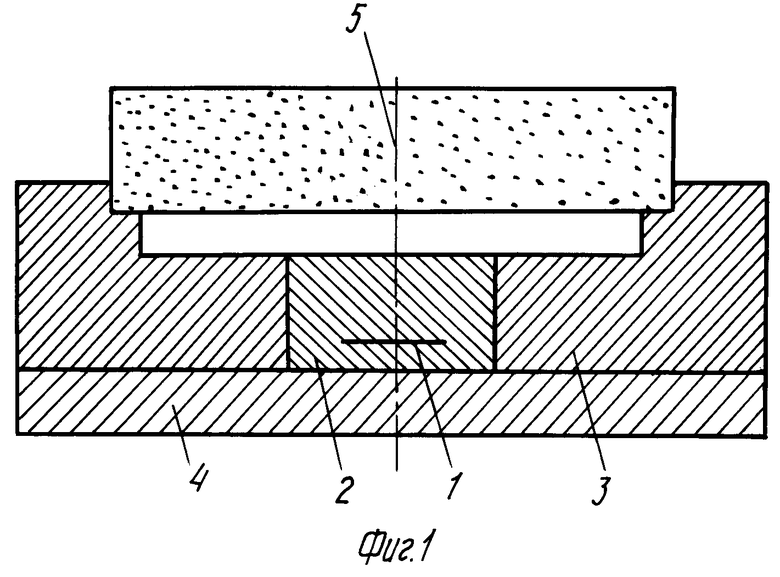

На фиг. 1 показана схема проведения взрывных экспериментов по измерению остаточной температуры в стали Х18Н10Т. 1-ТЧЭ, 2 контейнер из исследуемой стали, 3 обойма, 4 опорная плита, 5 заряд взрывчатого вещества.

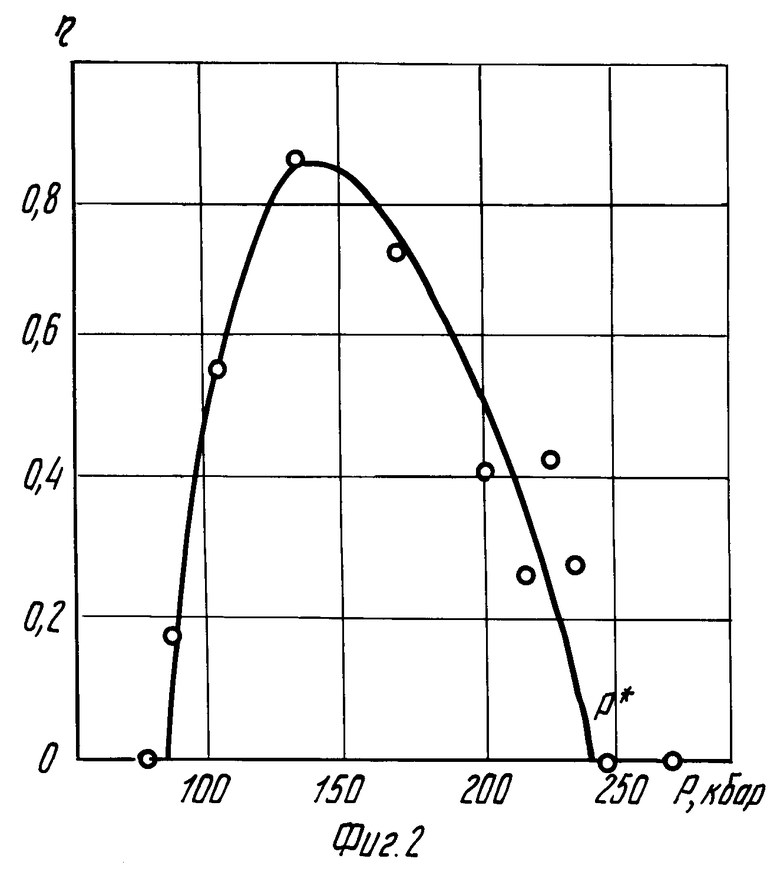

На фиг. 2 зависимость концентрации η в циркониевом ТЧЭ ω фазы высокого давления от давления ударной волны Р в стальном контейнере (Тнач=0оС).

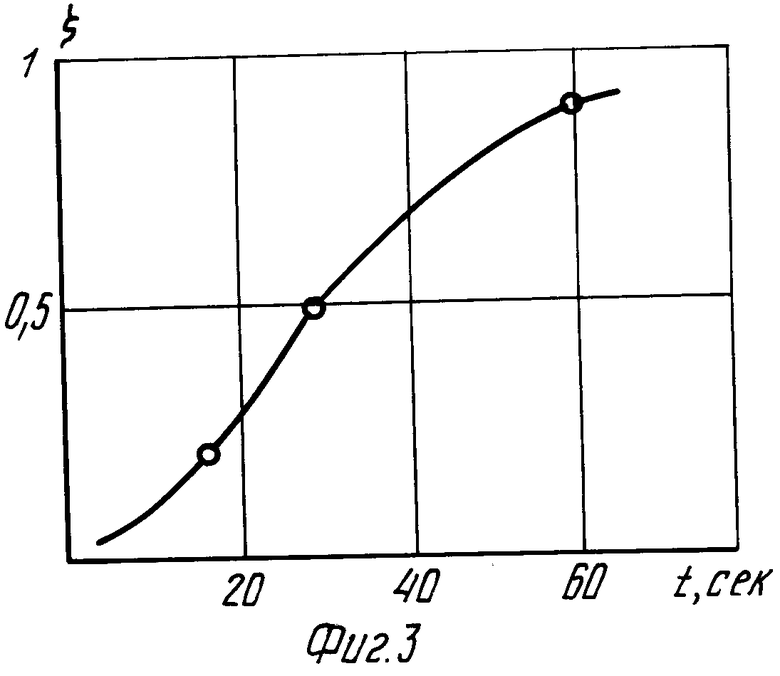

На фиг. 3 кинетика ω _→ α превращения в цирконии при изотермическом отжиге при температуре Т=300оС, ζ доля распавшейся ω -фазы (если принять η в образце перед началом отжига1, то η + ζ 1).

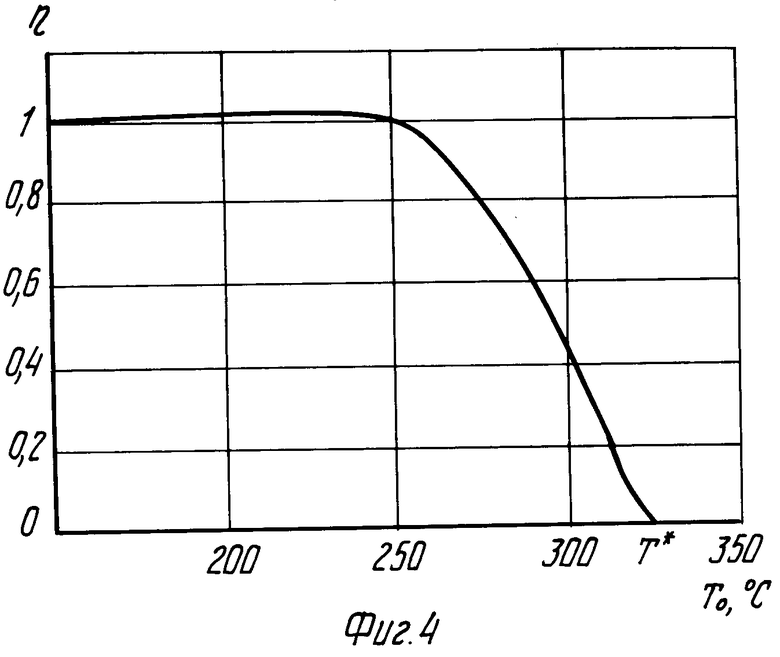

На фиг. 4 расчетная зависимость концентрации ω -фазы высокого давления в циркониевом ТЧЭ (η) от остаточной температуры (То) после остывания стального контейнера с ТЧЭ до температуры окружающего воздуха.

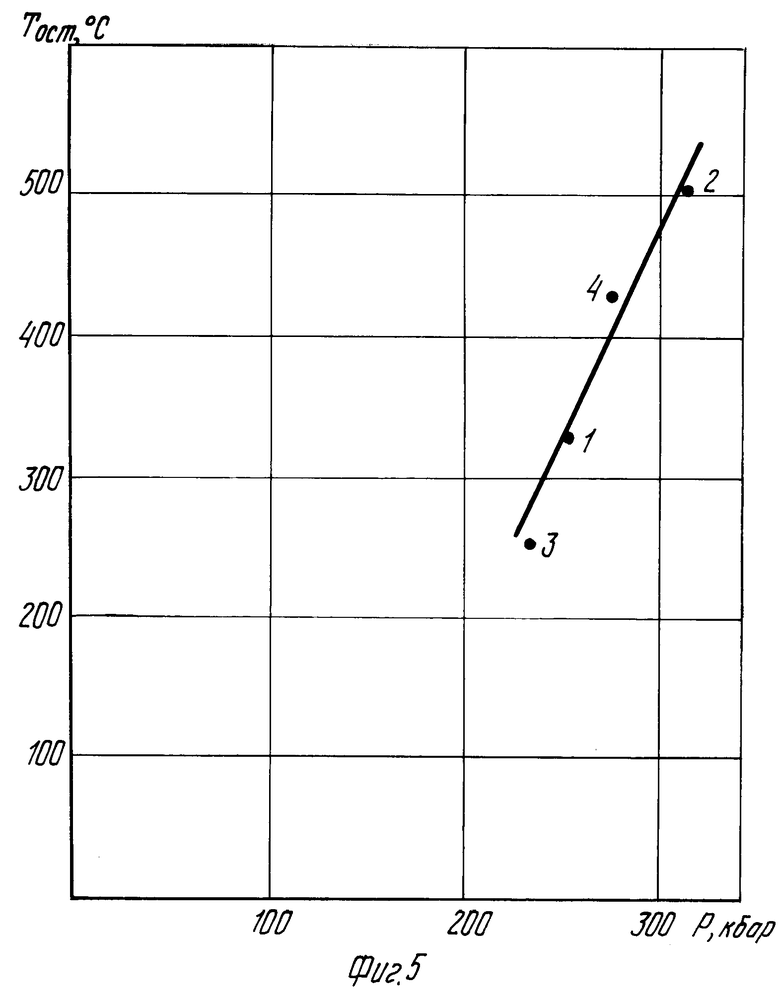

На фиг. 5 зависимость остаточной температуры в контейнере из стали от давления ударного нагружения. Точка 1 получена с использованием ТЧЭ из циркония при начальном температуре Тнач=0оС. Точка 2 ТЧЭ из циркония, Тнач= -180оС. Точка 3 ТЭ из титана, Тнач.=0оС. Точка 4 ТЧЭ из титана, Тнач.=-180оС.

В контейнер из стали помещали циркониевый диск диаметром 16 мм и толщиной 1 мм (см. фиг. 1) и подвергали воздействию ударных волн различной амплитуды. Предварительно кинетика распада ω -фазы циркония (высокого давления) была исследована в лабораторных условиях. Для этого брались образцы, содержащие высокий процент ω -фазы (ω -фаза нарабатывалась в образцах путем ударного нагружения, Р ≈ 150 кбар). Образцы подвергались изотермическим отжигам в печи при разных температурах и временах выдержки. После таких отжигов в образцах рентгенографически определялось количество ω -фазы (η). Характерная зависимость степени обратного ω _→ α превращения под действием температуры приведена на фиг. 3. По таким экспериментам кинетику распада ω -фазы можно описать уравнением типа Аврами

η (t)=exp[-K(T)˙tn] (1) где t время,

Т температура.

η доля непревратившегося вещества;

К, n искомые коэффициенты.

Закономерности ω _→ α превращения, полученные для изотермического случая, при определенном допущении могут быть перенесены на реальный взрывной эксперимент. После прохождения по контейнеру ударной волны и следующей за ней волны разрежения контейнер остается разогретым до остаточной температуры То. После этого происходит остывание от остаточной температуры на воздухе. Температура внутри контейнера при этом изменяется по закону:

Т= Тоехр(-b˙t) (2) Здесь То остаточная температура, а параметр b зависит от геометрических размеров контейнера и теплофизических свойств стали и воздуха. Из комбинации уравнений (1) и (2) можно получить кинетику ω _→ α превращения при непрерывном остывании контейнера с ТЭ.

Соответствующие расчеты были проделаны на ЭВМ, результаты их приведены на фиг. 4. Остывающий контейнер находится в тепловом равновесии с ТЧЭ.

При больших То ω -фаза успевает полностью распасться за время остывания. При меньших значениях То в результате уменьшения со временем температуры и вследствие этого уменьшения скорости реакции количество ω -фазы в ТЧЭ стабилизируется на каком-то конечном значении ηкон и в дальнейшем остается постоянным.

Зависимость этих значений ηкон от начальных То при остывании контейнера с циркониевым ТЧЭ показана на фиг. 4. Видно, что, если контейнер остывал от температуры То>Т*, то вся фаза высокого давления, сколько бы ее ни было перед этим в ТЧЭ, наработанная во время ударного нагружения, распадается.

После ударного нагружения контейнер из исследуемой стали сохраняется неразрушенным. ТЭ извлекается из него, фазовый состав ТЧЭ определяется рентгенографически. По зависимости фиг. 2 можно найти критическое значение давления Р*, при нагружении давлением выше которого фаза высокого давления в циркониевом ТЧЭ не сохраняется. Следовательно, при нагружении контейнера давлением Р* остаточная температура в нем равна Т*. В конкретном случае контейнера из стали Х18Н10Т и циркониевого ТЭ получаем при давлении 245 кбар значение остаточной температуры 330оС (температура окружающего воздуха 0оС).

Снижение начальной температуры контейнера (образца) препятствует распаду ω -фазы и смещает давление, при котором достигается Т*, в сторону увеличения. Варьирование начальной температурой контейнера позволяет получать остаточную температуру в некотором интервале значений и соответственно получать зависимость То(Р).

Для получения других точек на зависимости остаточной температуры в стали от давления ударного нагружения (фиг. 5) аналогичная процедура была проделана и при начальной температуре контейнера -180оС и с использованием титанового ТЧЭ.

Сущность изобретения: в исследуемом материале размещают термочувствительный элемент (ТЧЭ) и материал, в котором при нагружении образуется фаза высокого давления, способная сохраняться после разгрузки и распадаться при разогреве ТЧЭ в ударной волне. Материал с ТЧЭ нагружают ударной волной при заданной начальной температуре и разных давлениях ударного нагружения. Определяют давление ударного нагружения и критическую температуру разогрева ТЧЭ, при которых происходит полный распад фазы высокого давления в нем. Критическую температуру разогрева ТЧЭ принимают за остаточную температуру в исследуемом материале. Нагружают ТЧЭ ударной волной при различных значениях начальной температуры или используют ТЧЭ из другого материала. 5 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ЗАВИСИМОСТИ ОСТАТОЧНОЙ ТЕМПЕРАТУРЫ В ИССЛЕДУЕМОМ МАТЕРИАЛЕ ОТ ДАВЛЕНИЯ УДАРНОГО НАГРУЖЕНИЯ, заключающийся в размещении внутри образца из исследуемого материала термочувствительного элемента, нагружении их ударной волной при заданной начальной температуре, и разных давлениях ударного нагружения, определении остаточной температуры в исследуемом материале и получении зависимости последней от давления ударного нагружения, отличающийся тем, что, с целью упрощения процесса определения при одновременном повышении эффективности за счет обеспечения возможности исследования металлических материалов, в качестве термочувствительного элемента используют материал, в котором при нагружении образуется фаза высокого давления, способная сохраняться после разгрузки и распадаться при разогреве термочувствительного элемента в ударной волне, определяют критическую температуру разогрева термочувствительного элемента, при которой происходит полный распад фазы высокого давления, принимают эту температуру за остаточную температуру в исследуемом материале, определяют давление ударного нагружения, соответствующее найденному значению остаточной температуры, и сопоставлением полученных значений давления ударного нагружения и остаточной температуры получают точку на зависимости давление ударного нагружения остаточная температура, а для получения других точек на указанной зависимости используют термочувствительный элемент из другого материала или нагружение ударной волной при различных значениях начальной температуры.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| J | |||

| Appl.Phys., 1984, vol.56, N 7, p.1921-1926. | |||

Авторы

Даты

1995-04-30—Публикация

1991-01-02—Подача