Изобретение относится к горной промышленности, в частности к обогащению россыпей.

Известны конструкции промывочных приборов, изготавливаемые Магаданским ремонтно-механическим заводом, например промывочной прибор бочечно-шлюзовой ПБШ-40, состоящий из грохота-дезинтегратора, выполненного в виде бочки (барабана), размещенной на двух бандажах, имеющей перфорированный участок и снабженной устройствами загрузки, разгрузки, стакером и промывочным агрегатом, выполненным в виде последовательно размещенных основного и доводочного шлюзов [1] Недостатками прибора являются значительные потери металла, особенно мелкого.

Наиболее близким к предлагаемому является барабанный классификатор, состоящий из установленного на горизонтальном валу с приводом вращения цилиндрического перфорированного барабана, внутри которого выполнен транспортирующий шнек. Барабан с одной стороны, снабжен питателем, с другой разгрузочное устройство, а под барабаном размещен поддон для сбора подрешетного продукта и подачи его на промывку [2] Недостатками барабанного классификатора являются низкие скорость и качество обогащения.

Целью изобретения является повышение качества и скорости обогащения за счет более интенсивного перемешивания материала и удаления пустой породы.

Достигается это за счет того, что промывочный прибор состоит из цилиндрического перфорированного барабана с внутренним транспортирующим шнеком, установленного с возможностью осевого вращения, загрузочного и разгрузочного приспособления и обогатительного лотка, размещенным под барабаном. Барабан установлен с наклоном в сторону загрузочного приспособления, обогатительный лоток выполнен с цилиндрическим днищем. На барабане закреплен наружный шнек, со штырями, длина которых и величина зазора между их концами и днищем лотка не менее диаметра перфорации барабана. Лоток погружен в ванну, заполненную водой и имеет отверстия ниже уровня воды и расположенные в контуре барабана. Кроме того, отверстия в лотке имеют внутреннюю отбортовку, а на разгрузочном конце лотка выполнен уступ, высота которого равна зазору между концами штырей и днищем рабочей части лотка. На загрузочном конце барабана выполнен бандаж и установлены опорные ролики, а на разгрузочном конце на консольных балках посредством фланца закреплен вал, через подшипники связанный с опорой и снабженный приводом вращения.

Для возможности размещения перфорированной части барабана с лотком в воде на загрузочном конце барабана выполнено сужение с бандажом, который через ролики связан с опорой. Эта схема наиболее целесообразно позволяет совместить три функции загрузочного конца барабана загрузка материала, опирание конца барабана и погружение материала, находящегося в барабане в ванну с водой. Второй конец барабана целесообразно опирать на вал, связанный с барабаном через фланец, жестко закрепленный на консольных балках. Такая конструкция обеспечивает свободное размещение привода вращения барабана, свободную выгрузку надрешетного продукта из барабана в разгрузочное приcпоcобление, в которое разгружаетcя также пустая порода из лотка. Для облегчения разгрузки лотка на его конце выполнен уступ, а расположенный над ним участок барабана не имеет перфораций. Высота уступа обеспечивает минимальный зазор между концами стержней и лотком, что повышает качество выгрузки материала. Конструкция промывочного прибора позволяет все оборудование (в том числе и стакер) разместить на одних санях, а сами сани установить перед уступом, высота которого равна высоте загрузочного бункера. Это позволяет упростить подачу материала в этот бункер с помощью бульдозера. Наклон барабана в сторону загрузочного конца выполняет две задачи повышение интенсивности перемешивания материала за счет его частичного возврата по уклону и повышение качества дезинтеграции материала за счет большего погружения его в воду на начальной стадии промывки. Размещение отверстий лотка ниже уровня воды обеспечивает сообщение внутренней полости лотка с ванной. При этом отверстия имеют внутреннюю отбортовку, препятствующую выпадению из лотка частиц материала, что снижает потери металла. Этому же служит размещение отверстий в контуре барабана, так как ниже этого уровня отверстия оказываются в днище лотка, что недопустимо.

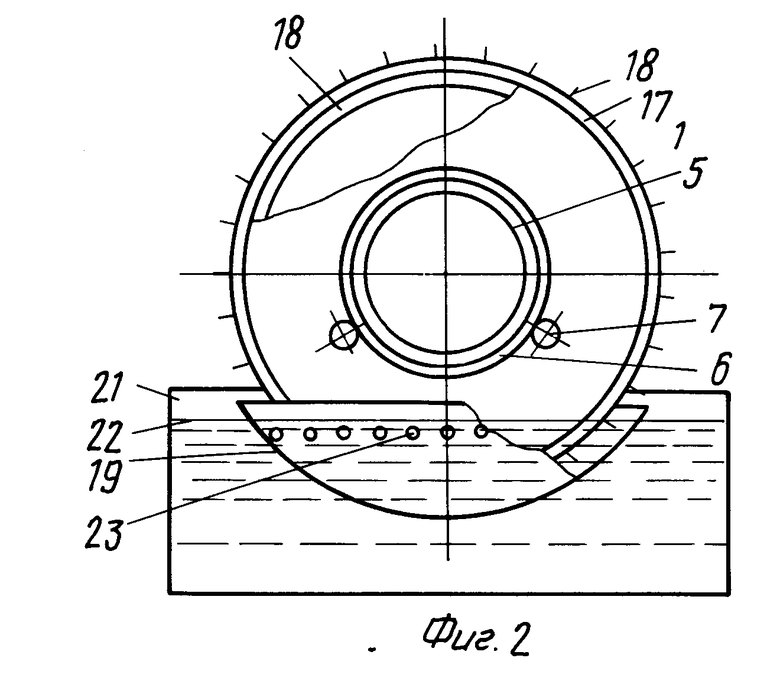

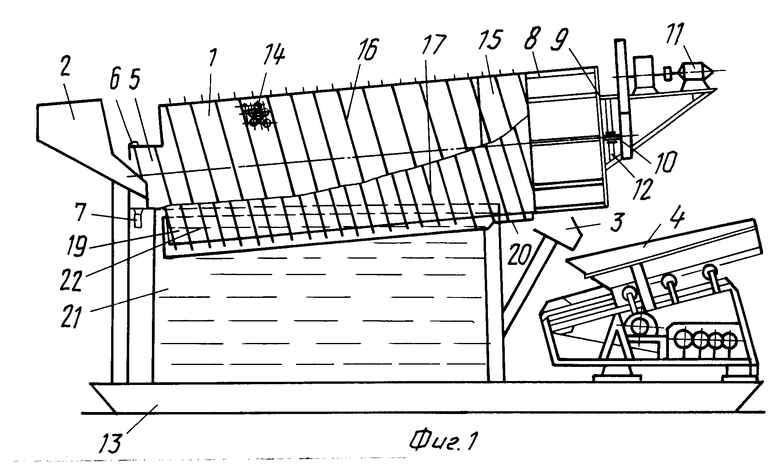

На фиг. 1 представлена конструкция прибора, вид сбоку: на фиг. 2 то же, вид с загрузочного торца барабана.

Промывочный прибор состоит из цилиндрического барабана 1, установленного с наклоном 5-7о в сторону загрузочного бункера-питателя 2. На противоположном конце барабана 1 размещено разгрузочное приспособление 3 и на его выходе стакер-отвалообразователь 4. На переднем загрузочном конце барабана 1 имеется сужение 5, на котором выполнен бандаж 6, опирающийся на ролики 7. На разгрузочном конце посредством консольных балок 8 закреплен фланец 9 с валом 10, размещенным в подшипнике 12 и связанным с приводом вращения 11. Подшипник закреплен на опоре 13. На обечайке барабана 1 выполнена перфорация 14. Свободным от перфорации оставлен конечный участок 15 барабана 1. В барабане 1 закреплен внутренний шнек 16, а на наружной поверхности наружный шнек 17 с закрепленным на его кромке рядом штырей 18. Под барабаном 1 установлен цилиндрический лоток 19, поверхность которого параллельна образующей барабана 1, а зазор между днищем лотка 19 и концами штырей 18 так же, как и длина штырей 18, равны диаметру перфорации 14. На разгрузочном конце лотка выполнен уступ 20, высота которого равна величине зазора между днищем лотка 19 и концами штырей 18. Нижняя часть барабана 1 с лотком 19 погружены в ванну 21 с водой. Уровень воды 22 в ванне не превышает высоту краев лотка 19, а ниже уровня воды 22 по периметру лотка 19 в контуре барабана 1 выполнены отверстия 23 с внутренней отбортовкой.

Промывочный прибор работает следующим образом. Привод 11 вращает барабан 1. Обогащаемый материал через загрузочный бункер 2 поступает внутрь барабана 1. Шнек 16 транспортирует материал к разгрузочному концу, перемещая его по спирали. Так как передний конец барабана 1 погружен в воду, материал быстро дезинтегрируется и мелкие фракции проходят сквозь перфорацию 14 и попадают в лоток 19. Кpупные фракции, достигшие верхнего конца барабана 1, проваливаются через окна между балками 8 в разгрузочное приспособление 3, а затем в приемный бункер стакера 4. Далее крупные фракции транспортируются в отвал. Мелкие фракции материала, находящиеся в лотке 19, интенсивно перемешиваются штырями 18 и медленно транспортируются наружным шнеком 17 в сторону разгрузки, где имеется выход лотка 20 в виде уступа. Материал лотка 19, находящийся на уступе 20, штырями 18 или шнеком 17, выгружается в разгрузочный бункер 3 и далее транспортируется вместе с крупной фракцией. Благодаря отверстиям 23 вода в лотке непрерывно осветляется, циркулируя из лотка 19 в ванну 21 и обратно. Это способствует быстрой дезинтеграции мелких фракций и гравитационной классификации его по плотности. Таким образом, плотные частицы остаются на дне лотка 19, а легкая порода удаляется. Внутренняя отбортовка отверстий 23 препятствует выпадению частиц материала через эти отверстия на дно ванны 21. Высота штырей 18 и зазор между ними и дном лотка не более диаметра перфорации 14 во избежание деформации и поломки штырей 18 и днища лотка при заклинивании крупных кусков материала. После окончания работы прибора концентрат извлекают из лотка 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2027517C1 |

| КОНТЕЙНЕР | 1992 |

|

RU2044678C1 |

| КОЛОНКА ДЛЯ ГЕМОСОРБЦИИ | 1991 |

|

RU2012357C1 |

| ПРИБОР ДЛЯ ОБНАРУЖЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ЧАСТИЦ В ПОРОДАХ | 1990 |

|

RU2008098C1 |

| ПРОМЫВОЧНЫЙ ПРИБОР | 1995 |

|

RU2079371C1 |

| ГИДРАВЛИЧЕСКОЕ ПРОМЫВОЧНОЕ УСТРОЙСТВО | 1993 |

|

RU2066566C1 |

| ОБОГАТИТЕЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2038853C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЕЛЕКТИВНОГО РАЗДЕЛЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ | 1996 |

|

RU2123386C1 |

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| УСТРОЙСТВО ДЛЯ МОКРОГО РАЗДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ВО ВЗВЕШЕННОМ СОСТОЯНИИ С ПОМОЩЬЮ ИМПУЛЬСОВ, СОЗДАВАЕМЫХ УСТАНОВКОЙ И ВОДОЙ | 1997 |

|

RU2127637C1 |

Использование: при обогащении россыпных месторождений металлов. Сущность: цилиндрический перфорированный барабан 1 расположен с уклоном в сторону загрузочного конца. Нижняя часть барабана погружена в ванну 21. Барабан 1 снабжен внутренним 16 и наружным 17 шнеками. Под барабаном в ванне 21 расположен цилиндрический лоток 19. По краю шнека 17 расположены штыри 18. Материал в барабане промывается и классифицируется на классы. Крупная фракция из барабана шнеком 16 разгружается в разгрузочное приспособление 3. Из лотка легкая фракция шнеком 17 тоже разгружается в приспособление 3. Тяжелая фракция остается на дне лотка 19 и извлекается после окончания работы прибора. 3 з.п. ф-лы, 2 ил.

| Барабанный классификатор | 1986 |

|

SU1347979A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-05-10—Публикация

1992-05-15—Подача