Изобретение относится к огнестойким пластифицированным композициям, применяемым для изготовления изоляции, защитной оболочки, армированных шнуров, неразборных вилок и других изделий, удовлетворяющих требованиям МЭК 332 ч.3 и МЭК 227-5 по огнестойкости.

Серийно выпускаемые кабельные поливинилхлоридные (ПВХ) пластикаты характеризуются высокой горючестью, и изделия, изготовленные с применением таких пластикатов, по нераспространению горения и огнестойкости не удовлетворяют современным требованиям.

Для использования кабельных изделий в условиях повышенной пожароопасности и, в частности, в бытовых радиотехнических изделиях необходима разработка специальной марки ПВХ-пластиката, которая наряду с низкой горючестью обладала бы повышенной стойкостью к тепловому старению. Стойкость к тепловому старению характеризует способность кабельного пластиката эксплуатироваться в условиях повышенных температур без заметного ухудшения первоначально заданных свойств кабельного пластиката.

Известная пластифицированная ПВХ композиция для изготовления изоляции проводов и кабелей, содержащая в качестве антипирена-пластификатора хлорироанный парафин в количестве 50-60 мас.ч. на 100 мас.ч. ПВХ /1/. При воспроизведении этого технического решения композиция, содержащая 50 мас.ч. хлорпарафина ХП-470 характеризуется довольно низкой горючестью (КИ=30%), но температура хрупкости до старения (минус 25оС), а после теплового старения морозостойкость всего минус 5оС.

Известна огнестойкая полимерная композиция, содержащая 100 мас.ч. суспензионного ПВХ, 72 мас.ч. диоктилфталата (ДОФ), 5 мас.ч. трехосновного сульфата свинца (ТОСС), 2 мас.ч. стеарата кальция (пластикат 40-45-12 по ГОСТ 5960-72 (2).

Однако пластикат из этой композиции обладает недостаточной огнестойкостью.

Наиболее близкой по совокупности признаков к предлагаемому техническому решению является полимерная композиция, включающая на 100 мас.ч. ПВХ 25-30 мас. ч. фталатного пластификатора, 20-26 мас.ч. хлорированного парафина, 6-8 мас.ч. свинцового стабилизатора, 50-60 MgCO3, 6-9 мас.ч. Sb2O3 /3/. Получают композицию со следующими характеристиками: КИ=32% морозостойкость минус 25оС до старения и минус 5оС после теплового старения, твердость до старения 7,5 кгс/см2 и 9,0 кгс/см2.

Техническим результатом изобретения является повышение устойчивости к тепловому старению огнестойкой полимерной композиции на основе суспензионного ПВХ.

Для достижения указанного технического результата огнестойкая полимерная композиция, включающая суспензионный ПВХ, сложноэфирный пластификатор, свинцовый стабилизатор, трехокись сурьмы, дополнительно содержит гидрат окиси алюминия, аэросил и эпоксидную диановую смолу при следующем соотношении компонентов композиции, мас. ч. Суспензионный ПВХ 100 Сложноэфирный пластифи- катор 45-52 Свинцовый стабилизатор 4-6 Трехокись сурьмы 4-9 Гидрат окиси алюминия 10-30 Аэросил 3-5 Эпоксидная диановая смола 2-4

В качестве суспензионного ПВХ полимерная композиция содержит ПВХ С7058М, ПВХ С-7059М по ГОСТ 14332-78Е.

В качестве сложно-эфирного пластификатора в композиции можно использовать диоктилфталат (ДОФ) диалкилфталат (ДАФ) диизододецилфталат (ДДДФ) и диоктилсебацинат (ДОС) по ГОСТ 8728-77Е, смесевой пластификатор ДОП по ТУ 6-06-0203398-386-90, трикрезилфосфат (ТКФ) и дифенил-пара-третбутилфенилфосфат (ДФ и БФФ) по ТУ 6-09-4098-75, диалкилфенилфосфат (ДАФФ) по ТУ 6-09-4098-75 или смеси вышеуказанных пластификаторов.

В качестве свинцового стабилизатора композиция может содержать трехосновной сульфат свинца (ТОСС) по ТУ 6-09-4098-75, основной карбонат свинца (ОКС) по ГОСТ 11840-76, силикат свинца по ТУ 6-18-44-77.

В составе описываемой полимерной композиции используют трехокись сурьмы (Sb2O3) по ТУ 48-14-1-82 или по ТУ 6-09-3267-84, гидроокись алюминия Al(OH)3 по ТУ 6-18-22-85-85, аэросил А-175, А-200 по ГОСТ 14922-77, эпоксидную смолу ЭД-16, ЭД-20 по ГОСТ 10587-84.

Сущность изобретения иллюстрируется ниже приведенными примерами конкретного выполнения.

П р и м е р 1. В турбосмесителе перемешивают 100 мас.ч. ПВХ С-7059М с 20 мас.ч. Al(OH)3 и 3 мас.ч. аэросила при 60оС в течение 5-7 мин. Затем 4-5 мин вводят предварительно подготовленную суспензию 5 мас.ч. ТОСС, 6 мас.ч. Sb2O3 в смеси пластификаторов: 26 мас.ч. ДОФ, 20 мас.ч. ДОС 4 мас.ч. ТКФ и 2 мас. ч. эпоксидной смолы, все перемешивают 7-8 мин. Поднимают температуру массы до 110-115оС и перемешивают 3 мин. Затем смесь выгружают в камеру охлаждения, где композиция охлаждается до 40-50оС. Гранулирование проводят на осцилирующих экструдерах при температуре расплава 150-170оС. Образцы для испытаний готовят вальцево-прессовым методом. Температура вальцевания 155-165оС время вальцевания 8-10 мин. Образцы прессуют при 160-170оС в течение 3 мин под давлением 120 кгс/см2.

Устойчивость к тепловому старению в материалах заявки оценивается через изменение показателей морозостойкости и твердости до и после выдержки пластиката в течение 7 сут при 100оС. Выдержка образцов и изменение Тхр и твердости производилось в соответствии с ГОСТ 5960-77.

Температуру хрупкости определяют экспресс-методом по ГОСТ 5960-72.

Твердость определяют на приборе ТШМ-2 по ГОСТ 5960-72.

Горючесть по КИ определяют по ГОСТ 12.1.017-80.

Далее образцы подвешивают на стеклянный стержень с помощью фторопластового корда на расстоянии 5-10 мм друг от друга, помещают в термостат, нагретый до 100оС и выдерживают при этой температуре в течение 7 сут. После 7 сут образцы охлаждают в термостате, после чего вынимают и испытывают их на морозостойкость и твердость.

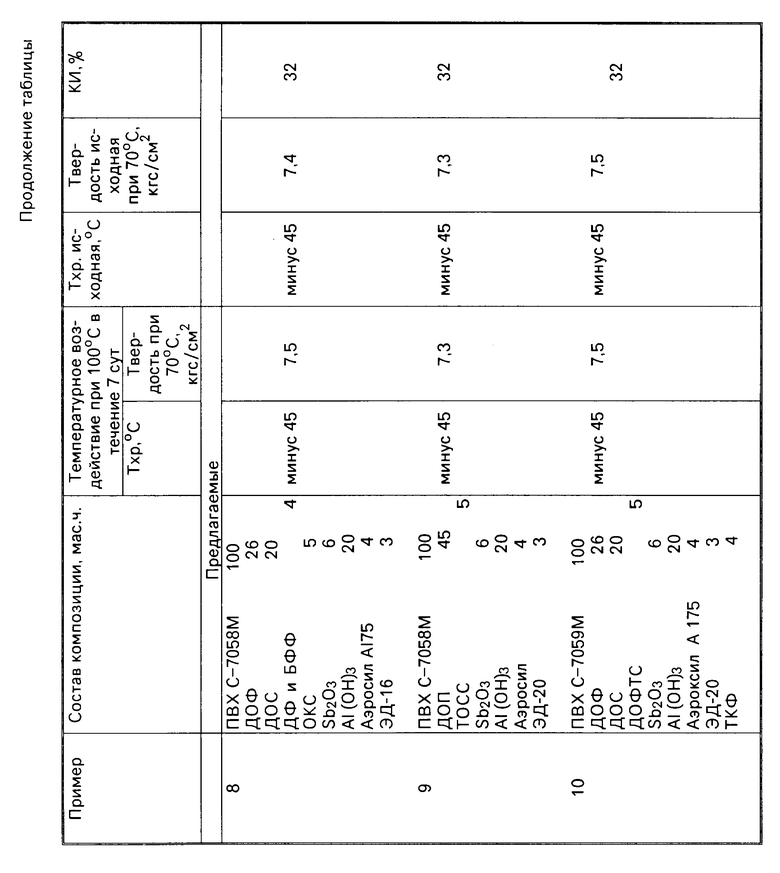

Примеры 2-11 (по изобретению).

Примеры 12 по прототипу.

Готовят и испытывают композиции, как по примеру 1.

Составы композиций, их свойства приведены в таблице. Методы испытаний приведены в примере.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

SU1832700A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402087C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 1988 |

|

SU1646278A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2488608C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402085C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2195729C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402086C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2321911C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2440632C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2152410C1 |

Использование: для изготовления изоляции, защитной оболочки, армированных шнуров, неразборных вилок и других изделий. Огнестойкая полимерная композиция содержит, мас. ч.: 100 ВПХ; 45-52 сложноэфирного пластификатора, 4-6 свинцового стабилизатора, 4-9 трехокиси сурьмы, 10-30 гидрата окиси алюминия, 3-5 аэросила и 2-4 эпоксидной смолы. Материал сохраняет свои свойства после выдержки при 100°С в течение 7 сут: морозостойкость и твердость остается на уровне исходных - минус 45°С и 7-7,5 кгс/см2 соответственно. Сохранение относительного удлинения после теплового старения составляет 98-99% . 1 табл.

ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, включающая суспензионный поливинилхлорид, сложноэфирный пластификатор, свинцовый стабилизатор и трехокись сурьмы, отличающаяся тем, что она дополнительно содержит гидрат окиси алюминия, аэросил и эпоксидную диановую смолу при следующем соотношении компонентов композиции, мас.ч.

Суспензионный поливинилхлорид 100

Сложноэфирный пластификатор 45 52

Гидрат окиси алюминия 10 30

Синцовый стабилизатор 4 6

Трехокись сурьмы 4 9

Аэросил 3 5

Эпоксидная диановая смола 2 4

| Патент Англии N 1420979, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-05-10—Публикация

1992-06-30—Подача