Изобретение относится к ядерной энергетике, касается вопросов эксплуатации ядерных реакторов, в частности ремонта графитовой кладки активной зоны канального ядерного реактора.

Исходя из опыта эксплуатации канальных ядерных реакторов, имеют место случаи аварий в активной зоне вследствие разрушения топливной сборки технологического канала из-за снижения расхода теплоносителя. Для восстановления активной зоны после такой аварии производится ее ремонт.

Известен, взятый в качестве прототипа, способ ремонта ячеек колонн кладки активной зоны канального ядерного реактора, который заключается в удалении топливной сборки, технологического канала, продуктов аварии и их последующего восстановления.

Способ ремонта по прототипу заключается в выполнении ряда операций по восстановлению работоспособности аварийной ячейки. Вначале извлекаются верхняя часть топливной сборки и верхняя часть технологического канала. Далее, посредством расточного станка и бурового инструмента растачивается разрушенный участок ячейки. Затем производится извлечение нижних частей топливной сборки и технологического канала. После этого производится удаление продуктов аварии (части тепловыделяющих элементов, конструкционные элементы топливной сборки и технологического канала и пр.), затем восстановление ячейки.

Недостатком способа ремонта ячейки кладки по прототипу является неполное удаление продуктов аварии из кладки активной зоны, так как часть продуктов аварии осталась в зазорах между графитовыми блоками аварийной и смежных с ней колонн, а также в зазорах между смежными колоннами. Наличие ядерного топлива и конструкционных элементов топливной сборки и технологического канала в зазорах графитовой кладки приводит к разрушению графитовых блоков активной зоны реактора и значительному выходу продуктов деления ядерного топлива в помещения АЭС и за ее пределы.

Технический результат, достигаемый при реализации данного способа ремонта графитовой кладки активной зоны канального ядерного реактора заключается в восстановлении температурного режима работы кладки активной зоны и эксплуатационных характеристик реактора за счет удаления продуктов аварии из зазоров между колоннами графитовых блоков в районе аварийной ячейки.

Суть способа ремонта графитовой кладки активной зоны канального ядерного реактора заключается в извлечении из аварийной ячейки топливной сборки, технологического канала и продуктов аварии и отличается тем, что после извлечения топливной сборки, технологического канала и продуктов аварии из аварийной ячейки производят удаление продуктов аварии из зазоров между колоннами графитовых блоков в районе аварийной ячейки, при этом вначале удаляют продукты аварии из зазоров между оставшимися в аварийной ячейке графитовыми блоками и смежными с ними колоннами, для чего, поочередно, начиная с верхнего, приподнимают каждый графитовый блок, оставшийся в аварийной ячейке, посредством полой разжимной штанги, вводимой в центральное отверстие графитового блока, и удаляют из образовавшегося пространства продукты аварии с помощью инструмента, вводимого через полость разжимной штанги, после чего удаляют из ячеек смежных колонн топливные сборки и технологические каналы, а затем, поочередно, предварительно переставив верхние графитовые блоки в свободное пространство аварийной ячейки, производят операции по удалению продуктов аварии из зазоров между смежными колоннами в вышеуказанной последовательности, а по их окончании ранее переставленные графитовые блоки возвращают в исходное положение.

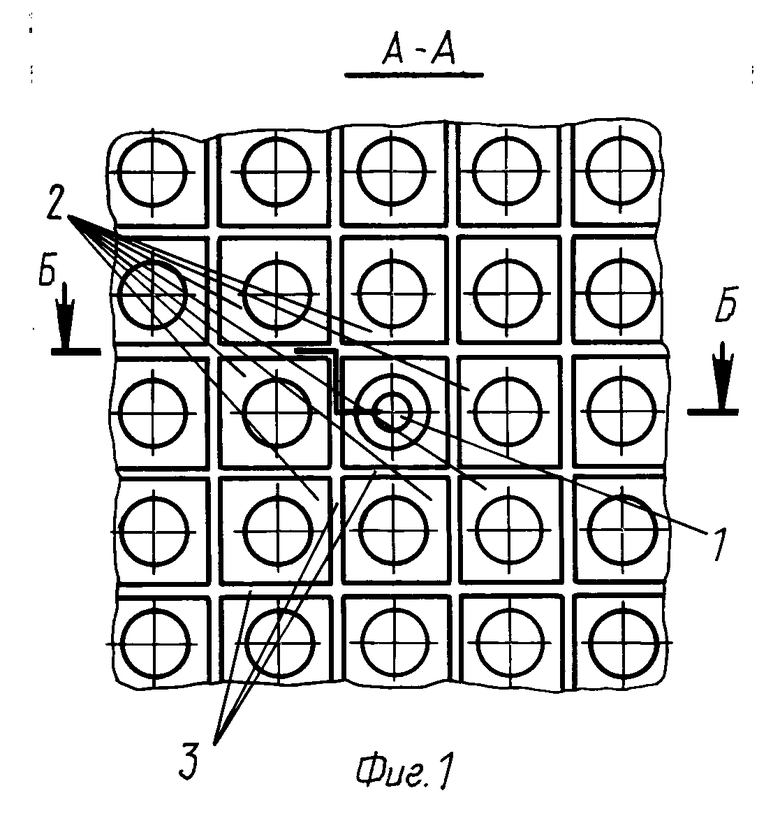

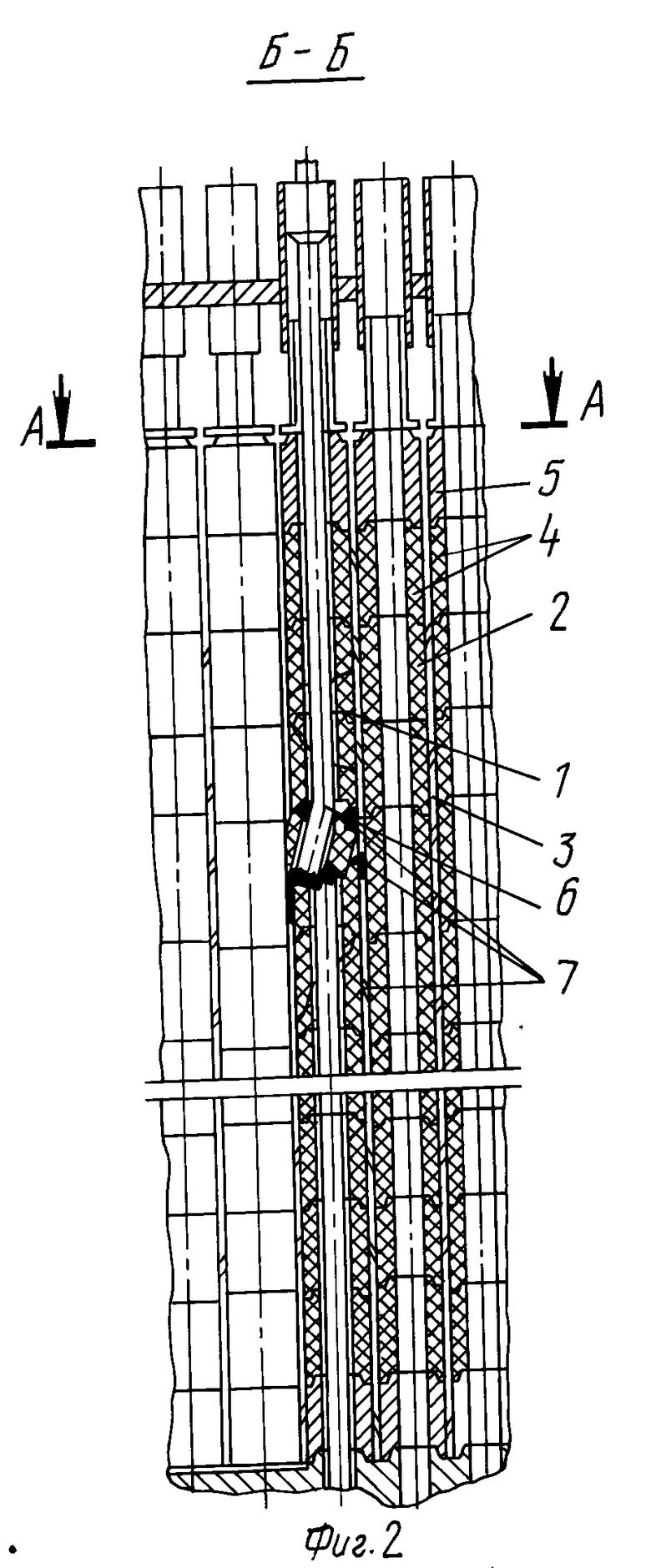

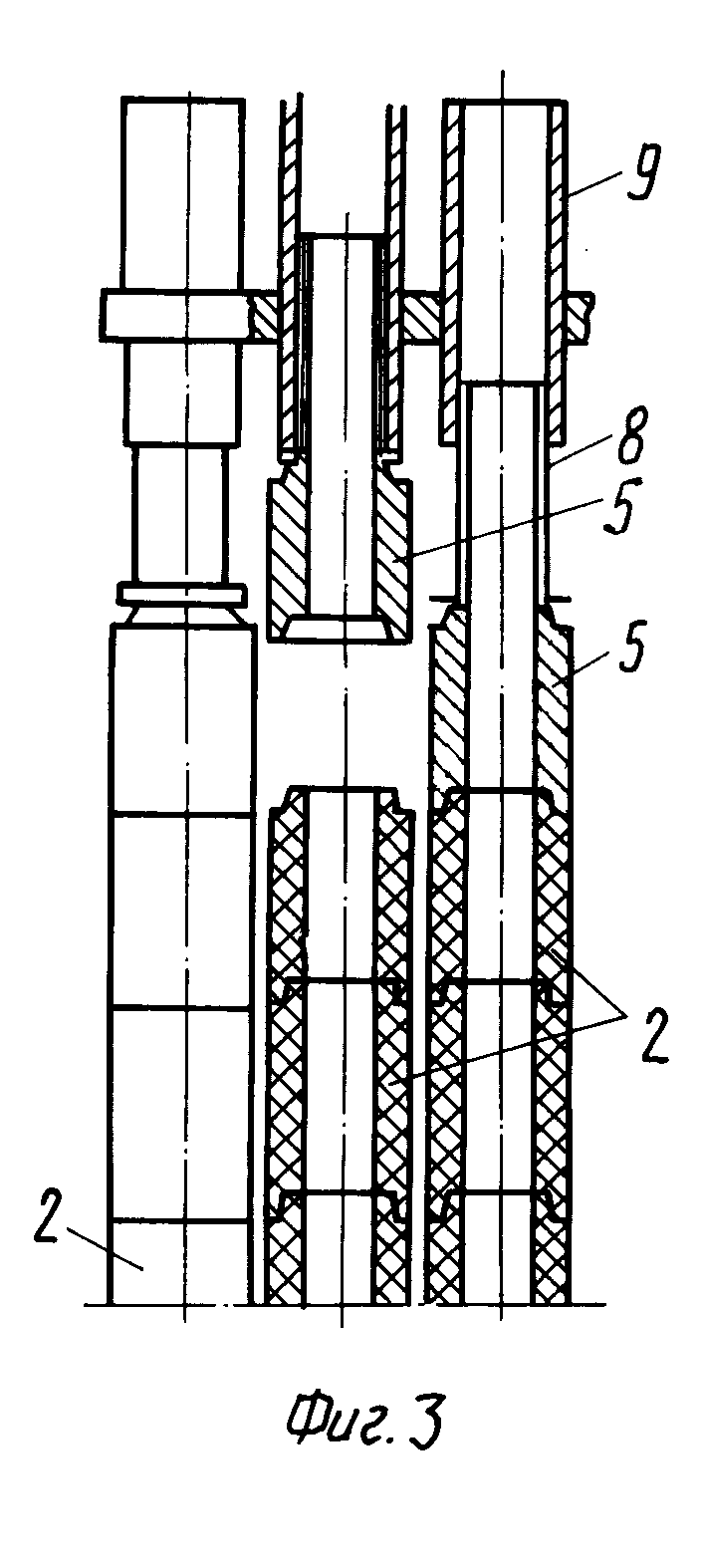

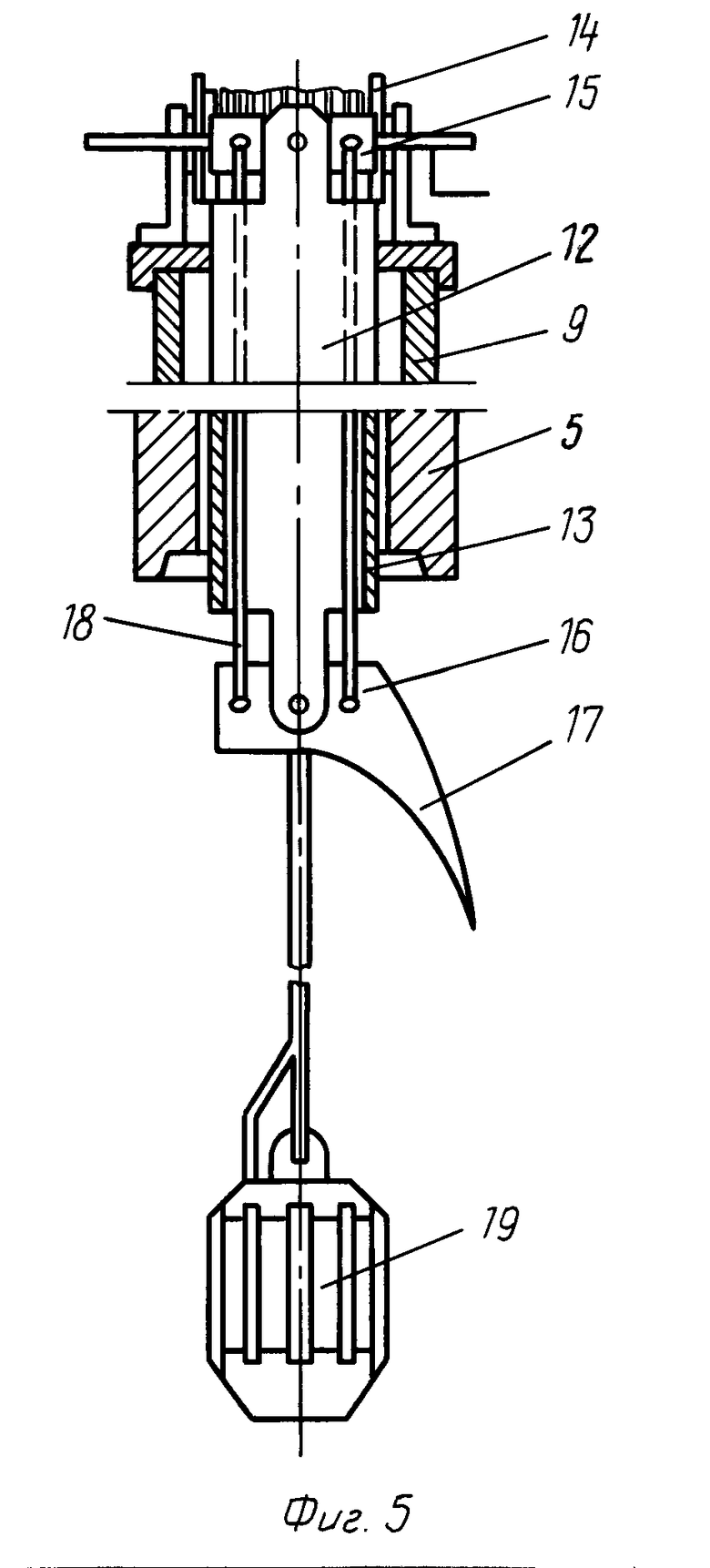

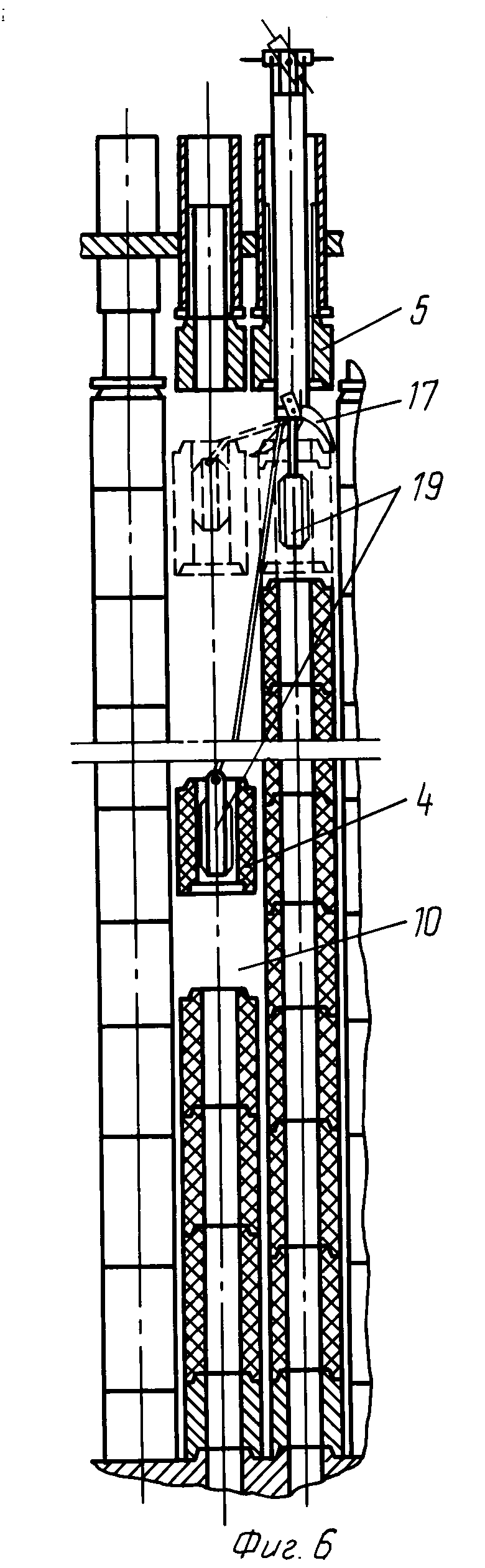

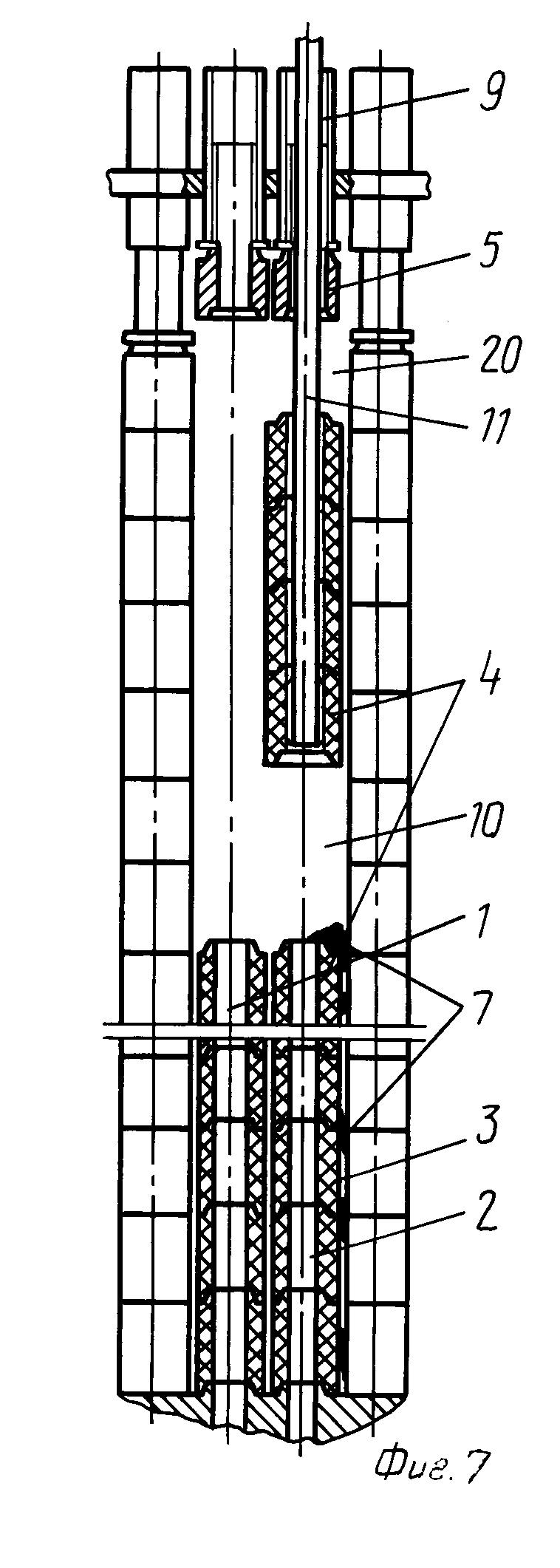

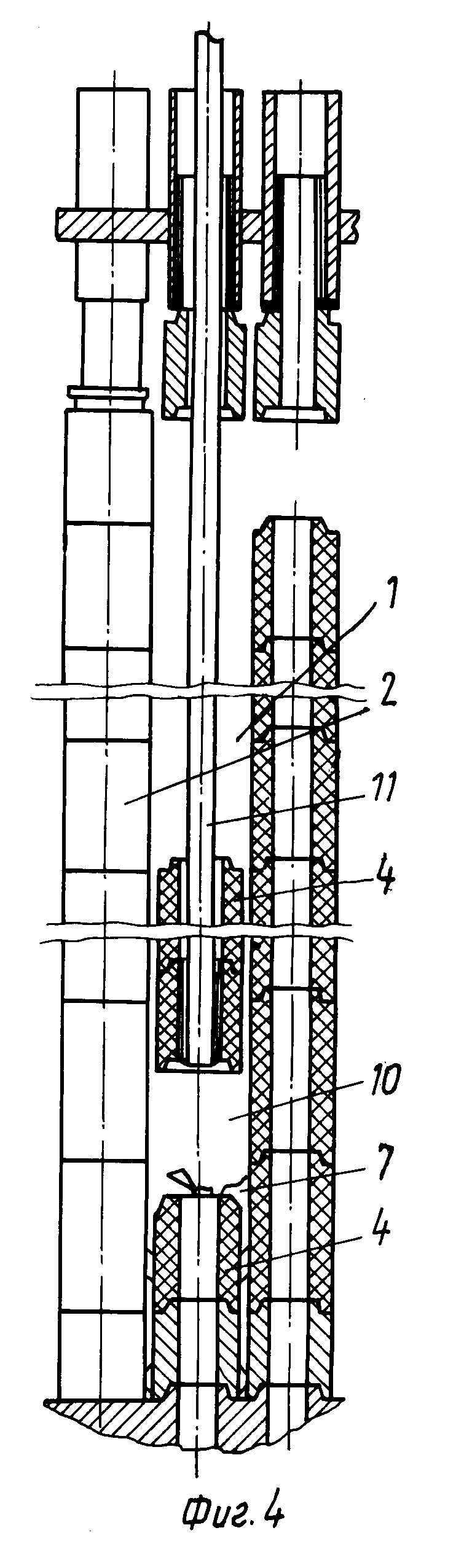

На фиг. 1 показан фрагмент кладки активной зоны реактора в плане; на фиг. 2 фрагмент разреза кладки активной зоны реактора с аварийным технологическим каналом; на фиг. 3 способ крепления металлического блока на тракте технологического канала; на фиг. 4 разрез кладки активной зоны с поднятыми графитовыми блоками аварийной колонны; на фиг. 5 устройство для перестановки верхних графитовых блоков; на фиг. 6 фрагмент перестановки верхнего графитового блока из смежной колонны в аварийную ячейку; на фиг. 7 разрез кладки активной зоны с поднятыми графитовыми блоками смежной колонны.

Кладка активной зоны (фиг. 1, 2) содержит аварийную ячейку 1, смежные с ней колонны 2, зазоры 3, графитовые блоки 4, металлические блоки 5, аварийный технологический канал 6 с топливной сборкой (на разрезе не показана) и продукты 7 аварии. Металлические блоки 5 (фиг. 3) посредством компенсаторов 8 центрируются трактами 9. Подъем графитовых блоков 4 (фиг. 4) для образования пространства 10 осуществляется с помощью полой разжимной штанги 11. Устройство 12 (фиг. 5) содержит корпус 13 и лебедку 14. На торцах корпуса 13 шарнирно укреплены коромысла: верхнее коромысло 15 с ручками, нижнее коромысло 16 с толкателем 17. Коромысла 15 и 16 соединены между собой двумя тягами 18. На тросе лебедки 14 укреплен пневматический захват 19. Устройство 12 предназначено для перестановки верхних графитовых блоков 4.

При аварийном снижении расхода теплоносителя происходит расплавление оболочек тепловыделяющих элементов, разрушение топливной сборки и технологического канала 6, (фиг. 2). Продукты 7 аварии, содержащие разрушенные части топливной сборки и конструкционные элементы технологического канала 6, под воздействием давления теплоносителя выбрасываются в графитовую кладку, где оседают в зазорах 3 между колоннами 2 в районе аварийной ячейки 1.

Ремонтные работы по ликвидации аварии производятся вначале способом по прототипу. Для этого извлекается верхняя часть топливной сборки, ограниченная местом ее разрушения, затем верхняя часть технологического канала 6 (фиг. 2) до места разрушения. Затем, посредством расточного станка и бурового инструмента (не показано) производится расточка верхней части аварийной ячейки 1 на глубину ниже места разрушения технологического канала 6. После этого извлекаются нижние части топливной сборки и технологического канала. Дальнейшее удаление продуктов 7 аварии производится с помощью ерша, банника и др. инструментов.

Далее ремонт графитовой кладки производится способом, который реализует суть настоящего изобретения.

Вначале производится удаление продуктов 7 аварии (фиг. 2, 4) из зазоров 3 между оставшимися после расточки графитовыми блоками 4 в аварийной ячейке 1 и смежными с ней колоннами 2. Для этого в центральное отверстие верхнего графитового блока 4 аварийной ячейки 1 вводится полая разжимная штанга 11 и закрепляется в нем. Затем графитовый блок 4 поднимается на высоту 700-900 мм. Между поднятым и нижним графитовыми блоками 4 образуется пространство 10, в которое при поднятии блока 4 ссыпаются продукты 7 аварии, ранее защемленные в зазорах 3 между поднятым графитовым блоком 4 и смежными колоннами 2. Через полость разжимной штанги 11 в указанное пространство 10 вводится инструмент (не показан), с помощью которого производится извлечение продуктов 7 аварии. В качестве инструмента используются захваты, присоски, скребки, вакуумные насадки и др.

После завершения указанных операций и визуального осмотра пространства 10 графитовый блок 4 опускается в исходное положение. Разжимная штанга 11 освобождается и вводится в центральное отверстие следующего нижестоящего графитового блока 4 и закрепляется в нем. Поднимаются оба графитовых блока 4 на высоту 700-900 мм и производится удаление продуктов 7 из вновь образовавшегося пространства 10 аналогичным способом. Далее производится удаление продуктов 7 аварии после поочередного подъема групп графитовых блоков 4, состоящих из трех и т.д. штук.

После удаления продуктов 7 аварии из аварийной ячейки 1 производится их удаление из зазоров 3 смежных колонн 2 (фиг. 1, 2). Для чего извлекаются топливные сборки и технологические каналы из ячеек смежных колонн 2, поднимаются и закрепляются на трактах 9 металлические блоки 5 (фиг. 3) смежных колонн 2.

Удаление продуктов аварии из зазоров смежных колонн производится поочередно. Вначале с одной из смежных колонн 2 (фиг. 5, 6) посредством устройства 12 снимаются верхние графитовые блоки 4. Для этого устройство 12 устанавливается в тракт 9 над указанной колонной 2. Вручную поворачивается верхнее коромысло 15, при этом, за счет тяг 18, поворачивается нижнее коромысло 16, и острый конец толкателя 17 занимает положение против зазора 3 между колоннами 2. С помощью лебедки 14 захват 19 вводится в центральное отверстие верхнего графитового блока 4 указанной колонны 2 и фиксируется в нем. Затем этот графитовый блок 4 поднимается лебедкой 14 до положения напротив толкателя 17. Рукоятками верхнего коромысла 15 поворачивается нижнее коромысло 16 с толкателем 17 и перемещает подвешенный на тросе графитовый блок 4 в сторону аварийной ячейки 1. Когда указанный графитовый блок 4 займет положение, соосное с аварийной ячейкой 1, посредством лебедки 14 производится его опускание на оставшиеся в аварийной ячейке 1 графитовые блоки 4. После его установки в аварийную ячейку 1 графитовый блок 4 освобождается от захвата 19. Далее захват 19 с помощью лебедки 14, а толкатель 17 с помощью рукоятки верхнего коромысла 15 возвращаются в исходное положение. В аналогичной последовательности производится перестановка следующего верхнего графитового блока 4 указанной колонны. После перестановки двух-трех верхних графитовых блоков 4 над указанной колонной 2 образуется свободное пространство 20 (фиг. 7). Далее устройство 12 извлекается из тракта 9 и через него вводится полая разжимная штанга 11, которой поочередно поднимаются графитовые блоки 4 указанной колонны 2, и выполняются операции по удалению продуктов 7 аварии, аналогичные вышеописанным операциям по удалению продуктов 7 аварии из зазоров 3 между графитовыми блоками 4 аварийной ячейки 1 (фиг. 4).

По окончании удаления продуктов 7 аварии производится перестановка ранее перемещенных в аварийную ячейку 1 графитовых блоков 4 в исходное положение на верх указанной колонны. Затем освобождается металлический блок 5 и возвращается в исходное положение.

В последовательности, аналогичной вышеизложенной, выполняются операции по удалению продуктов аварии из зазоров других смежных колонн, а после их завершения производится восстановление колонны графитовых блоков аварийной ячейки путем установки в нее свежих графитовых блоков.

Далее в аварийную ячейку и ячейки смежных колонн устанавливаются технологические каналы и топливные сборки.

Таким образом, в результате удаления продуктов аварии из кладки активной зоны по настоящему способу достигается восстановление исходных эксплуатационных характеристик реактора и его экономических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРАФИТОВОЙ КЛАДКИ АКТИВНОЙ ЗОНЫ УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2137221C1 |

| СПОСОБ РЕМОНТА ГРАФИТОВЫХ БЛОКОВ КОЛОНН КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2083003C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ТЕМПЕРАТУРНОГО КОМПЕНСАТОРА ТРАКТА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО УРАН-ГРАФИТОВОГО РЕАКТОРА | 1996 |

|

RU2105358C1 |

| ЗАЩИТА ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 1992 |

|

RU2067325C1 |

| СПОСОБ РЕМОНТА КЛАДКИ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО УРАН-ГРАФИТОВОГО РЕАКТОРА | 1991 |

|

RU2029997C1 |

| ТОРЦЕВАЯ ЗАЩИТА ЯДЕРНЫХ КАНАЛЬНЫХ РЕАКТОРОВ | 1992 |

|

RU2074423C1 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ПРИ ПОТЕРЕ ТЕПЛОНОСИТЕЛЯ В КОНТУРЕ ЦИРКУЛЯЦИИ | 1996 |

|

RU2097846C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ И УДАЛЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2105367C1 |

| СПОСОБ ЗАМЕНЫ ТЕХНОЛОГИЧЕСКИХ КАНАЛОВ НА ВОДОГРАФИТОВЫХ ЯДЕРНЫХ РЕАКТОРАХ | 1998 |

|

RU2132091C1 |

Сущность изобретения: сначала извлекают топливную сборку и технологический канал из аварийной ячейки 1. Затем в центральное отверстие верхнего графитового блока 4 аварийной ячейки вводят полую разжимную штангу 10 и приподнимают графитовый блок 4. Из образовавшегося пространства 11 при помощи известных инструментов, вводимых через полость разжимной штанги, удаляют продукты 7 аварии. Затем верхний графитовый блок 4 опускается в исходное положение. После этого штангу 10 вводят в центральное отверстие следующего нижестоящего графитового блока 4, приподнимают оба блока и удаляют продукты 7 аварии из вновь образовавшегося пространства 11. Далее производят удаление продуктов 7 аварии после поочередного подъема трех, четырех и т.д. блоков 4. Затем извлекают топливные сборки и технологические каналы из ячеек, смежных с аварийной, колонн 2. Из одной из смежных ячеек два - три верхних графитовых блока переставляют в аварийную ячейку и удаляют из смежной ячейки продукты аварии вышеописанным способом. После этого переставленные блоки возвращают обратно в смежную ячейку. В аналогичной последовательности выполняют операции по удалению продуктов аварии из других смежных колонн, а после их завершения востанавливают аварийную ячейку путем установки в нее свежих графитовых блоков, технологического канала и топливной сборки. 7 ил.

СПОСОБ РЕМОНТА ГРАФИТОВОЙ КЛАДКИ АКТИВНОЙ ЗОНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА, заключающийся в извлечении из аварийной ячейки топливной сборки, технологического канала, продуктов аварии и последующем ее восстановлении, отличающийся тем, что после извлечения топливной сборки, технологического канала и продуктов аварии из аварийной ячейки производят удаление продуктов аварии из зазоров между колоннами графитовых блоков в районе аварийной ячейки, при этом вначале удаляют продукты аварии из зазоров между оставшимися в аварийной ячейке графитовыми блоками и смежными с ними колоннами, для чего поочередно, начиная с верхнего, приподнимают каждый графитовый блок, оставшийся в аварийной ячейке, с помощью полой разжимной штанги, вводимой в центральное отверстие графитового блока, и удаляют из образовавшегося пространства продукты аварии с помощью инструмента, вводимого через полость разжимной штанги, после чего удаляют из ячеек смежных колонн топливные сборки и технологические каналы, а затем поочередно, предварительно переставив верхние графитовые блоки в свободное пространство аварийной ячейки, производят операции по удалению продуктов аварии из зазоров между смежными колоннами в указанной последовательности, а по их окончании ранее переставленные графитовые блоки возвращают в исходное положение.

| Кузнецов А.Г., Пошехонов В.Д | |||

| Специальные ремонтные механизмы и оснастка на АЭС, М.: Энергоатомиздат, 1985, с.13, 59-69. |

Авторы

Даты

1995-05-10—Публикация

1993-02-09—Подача