Предлагаемое техническое решение относится к технике эксплуатации ядерных реакторов, в частности касается методов восстановления работоспособности температурного компенсатора тракта технологического канала (ТК) ядерного уран-графитового реактора, и может быть использовано при проведении капитальных ремонтов.

В опубликованных источниках информации не были обнаружены сведения о способах восстановления работоспособности температурного компенсатора тракта технологического канала уран-графитового реактора.

Задача, решаемая заявляемым способом, заключается в создании технического решения, позволяющего выполнить работы по восстановлению работоспособности температурного компенсатора тракта ТК ядерного уран-графитового реактора. Необходимость решения данной задачи возникла в связи с тем, что в процессе эксплуатации ядерного уран-графитового реактора, в результате радиационно-термических воздействий, в графитовых блоках происходит объемная радиационная усадка, которая приводит к значительному сокращению геометрических размеров активной зоны реактора. По результатам контроля, проведенного на Ленинградской АЭС, установлено уменьшение линейного размера высоты колонн графитовой кладки реактора до 130 мм за 17 лет эксплуатации. В ядерных уран-графитовых реакторах предусмотрен конструктивный узел, выполняющий функцию температурного компенсатора. Температурный компенсатор выполнен в виде телескопического соединения верхнего трубного тракта и соединительного патрубка. Рабочий ход температурного компенсатора равен величине 220 мм. Указанный параметр является одним из основных критериев, определяющих длительность эксплуатации реактора. Радиационная усадка кладки на величину, соответствующую рабочему ходу температурного компенсатора и более, не допустима, т.к. приведет к нарушению соосности верхнего трубного тракта и канала колонны графитовой кладки реактора.

В способе восстановления работоспособности температурного компенсатора тракта технологического канала ядерного уран-графитового реактора, выполненного в виде телескопического соединения верхнего трубного тракта и соединительного патрубка, закрепленного на верхней защитной плите графитовой кладки реактора, предложено на торец трубного тракта закрепить направляющую, в которую опускают штангу-захват вместе с подвеской, защитную плиту приподнимают штангой-захватом на величину рабочего хода температурного компенсатора, фиксируют ее на подвеске, затем штангу-захват заменяют на манипулятор и в зазор, образовавшийся между защитной плитой и графитовой кладкой, последовательно устанавливают сегментные элементы опорного вкладыша, имеющие характерный поперечный размер меньше диаметра канала кладки, до сопряжения их боковыми поверхностями, причем в первую очередь устанавливают противолежащие сегментные элементы, а затем на все вкладыши устанавливают защитную плиту. Кроме того, предложено перед опусканием штанги-захвата в канал графитовой кладки устанавливать контейнер-уловитель, перед установкой сегментных элементов производить расточку кольцевого паза в верхнем торце графитового блока, процесс установки сегментных элементов контролировать с помощью передающего блока выносного монитора, установленного в нижней части манипулятора.

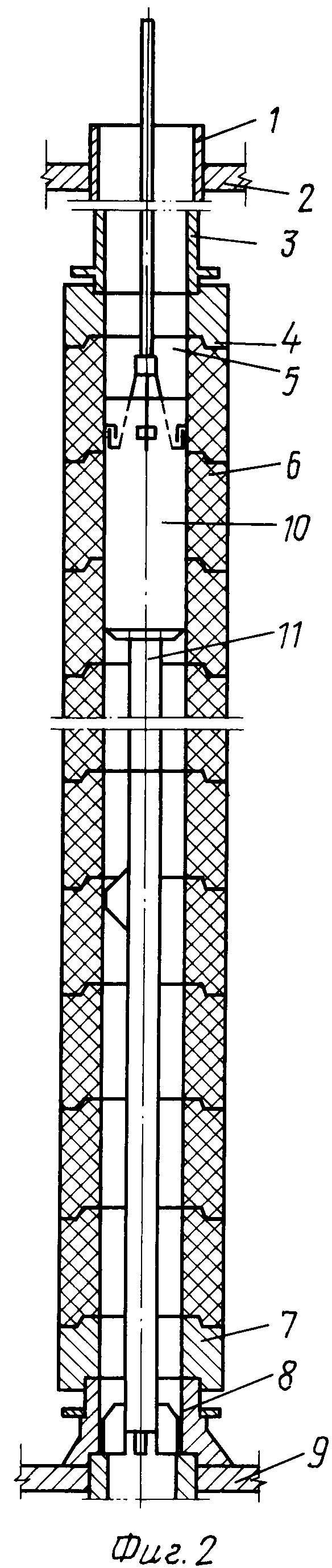

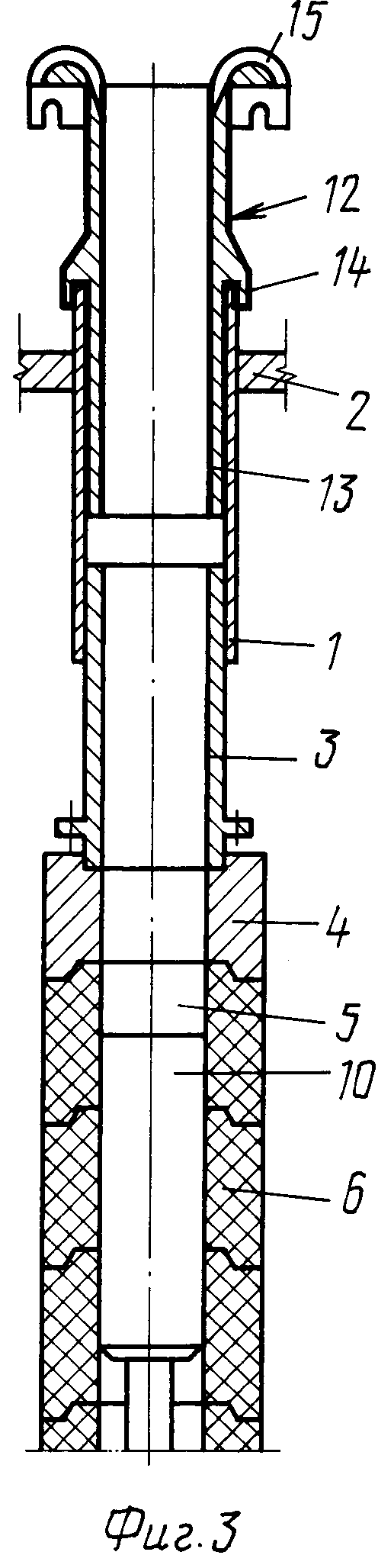

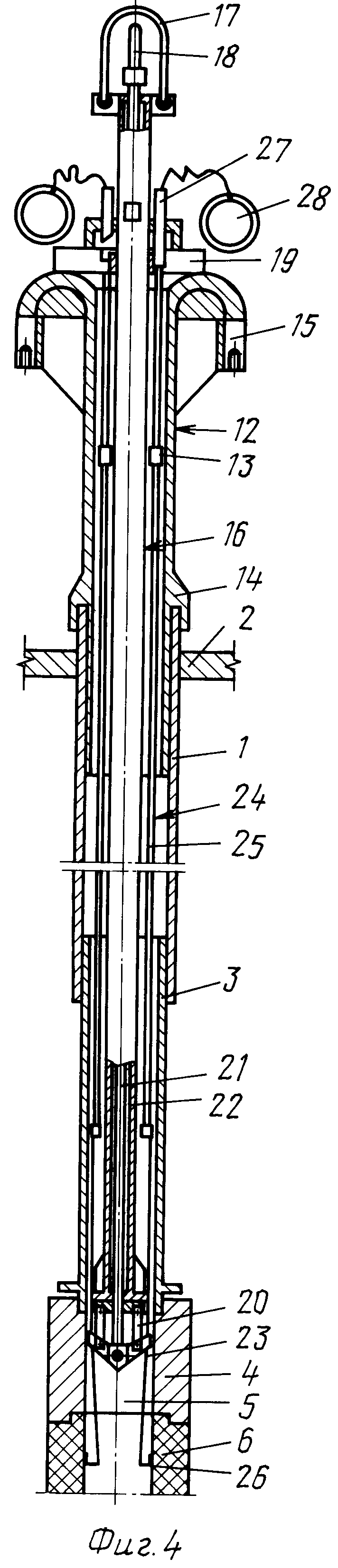

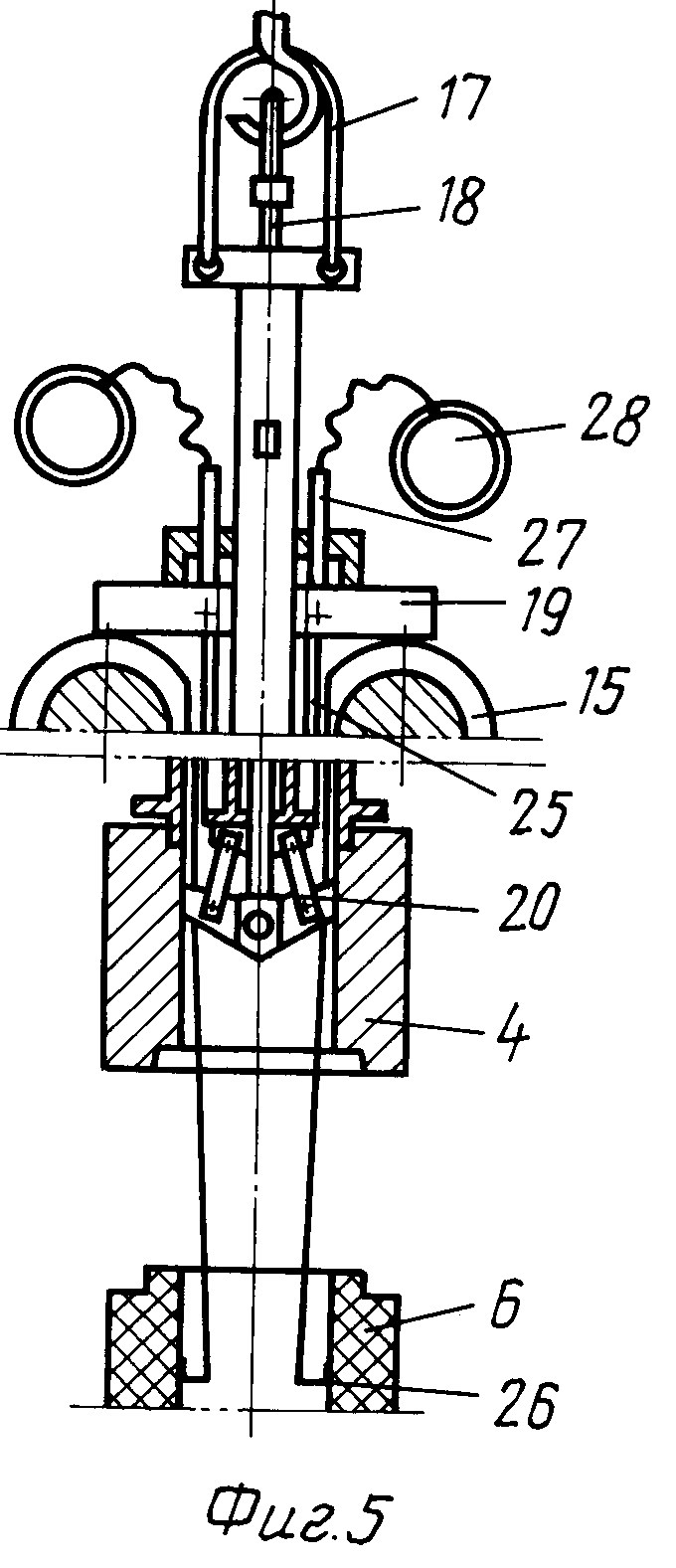

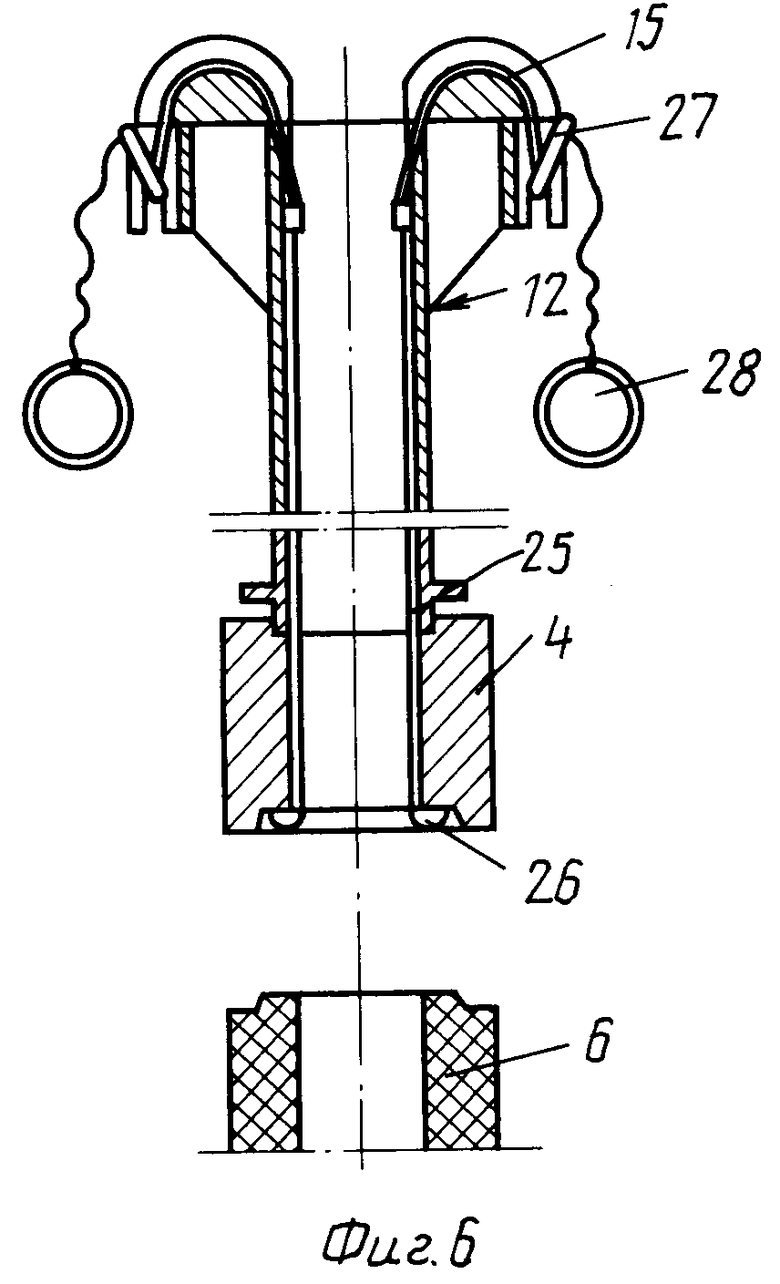

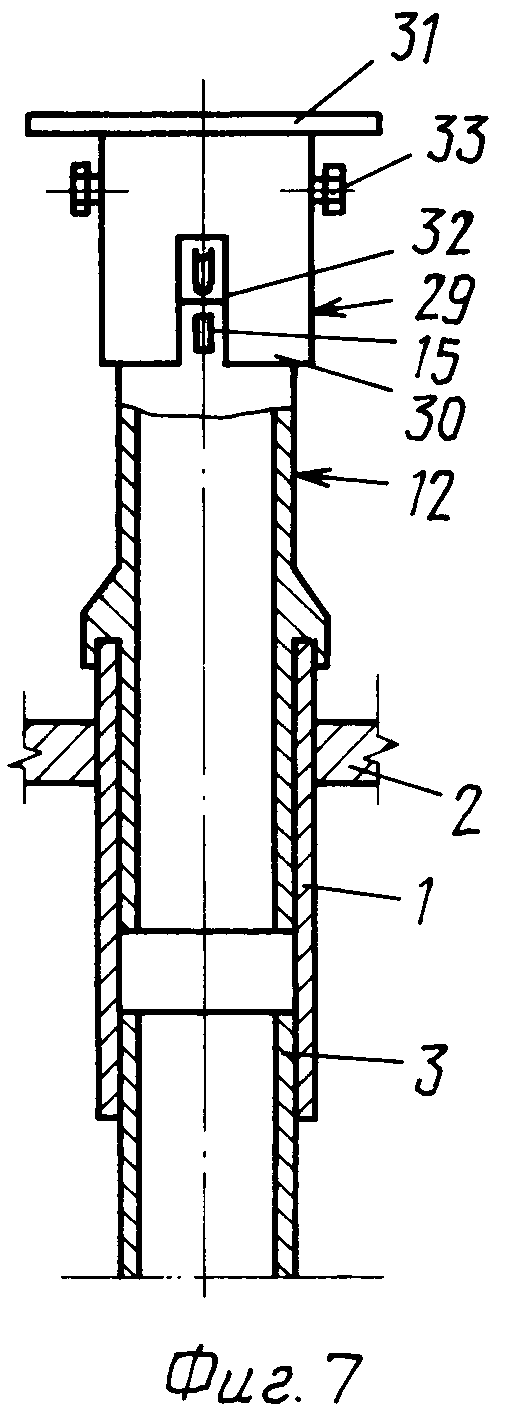

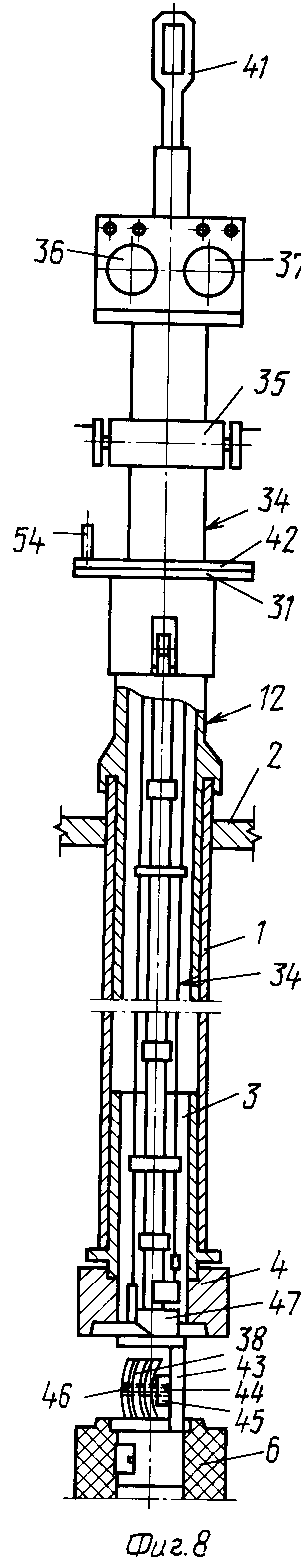

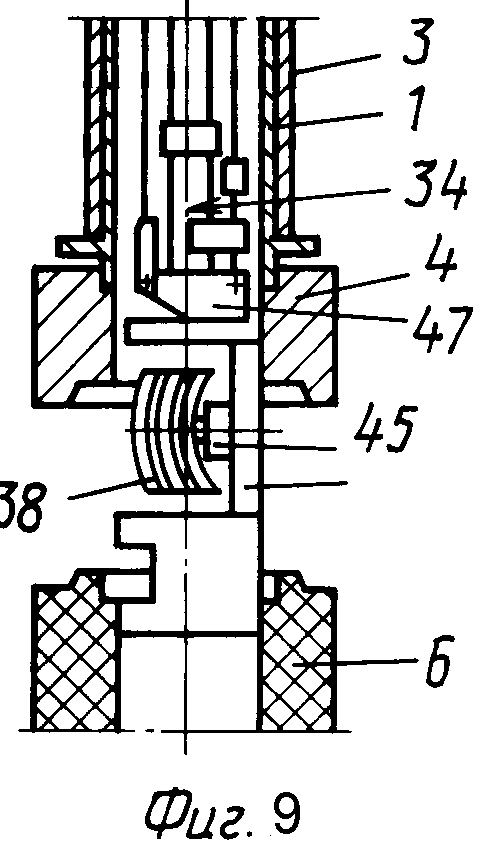

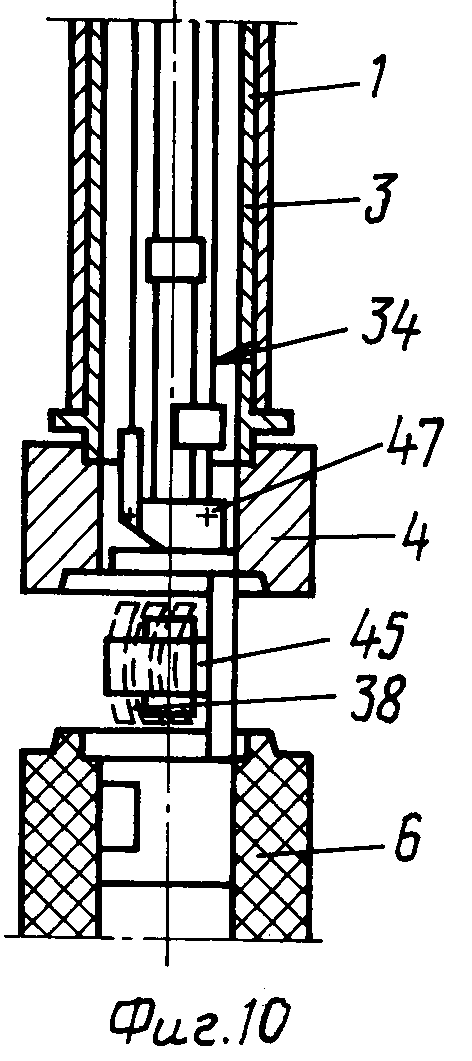

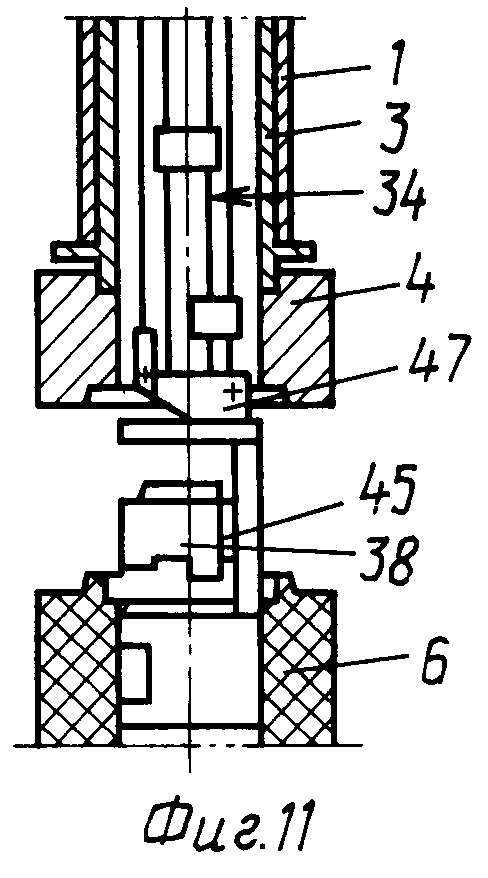

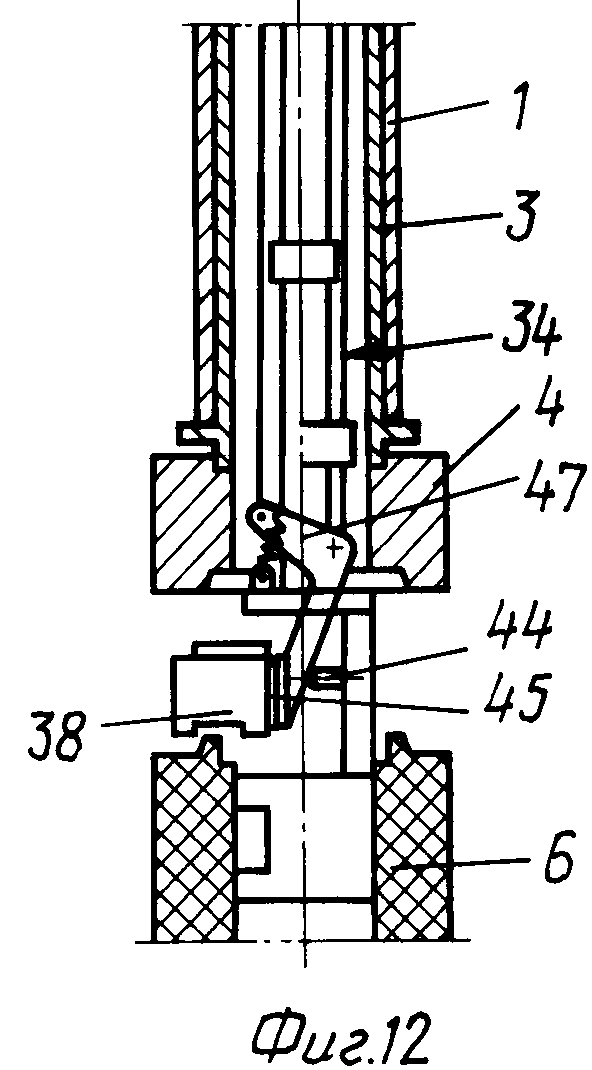

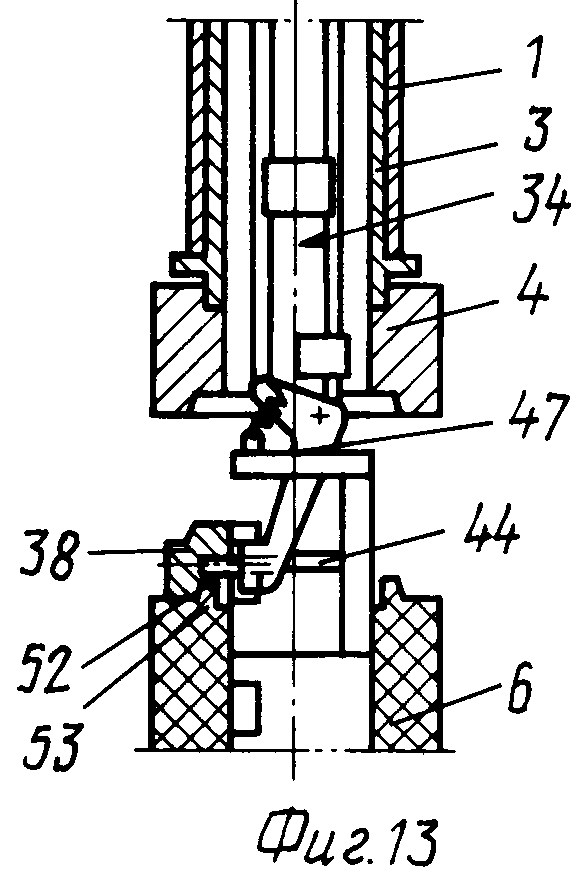

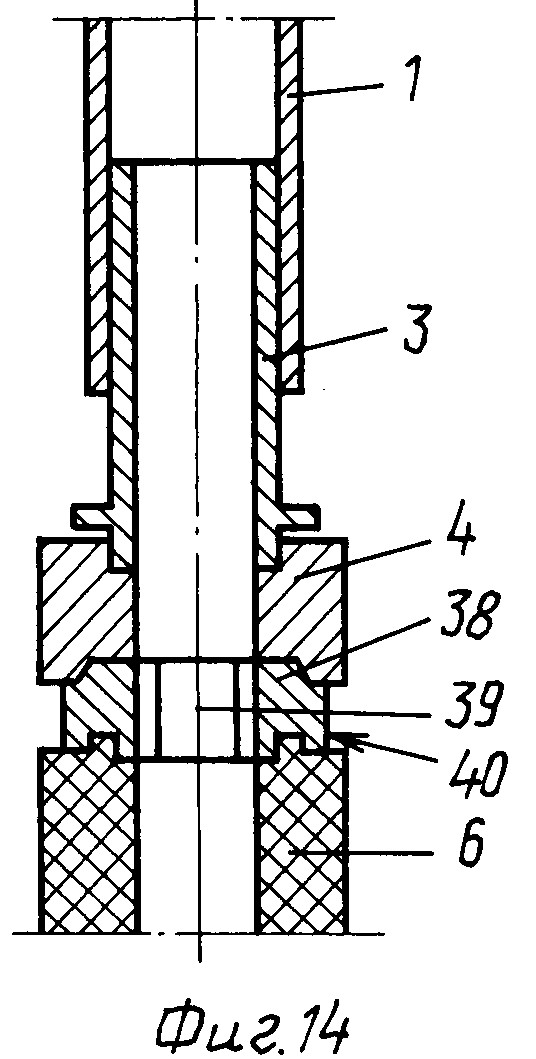

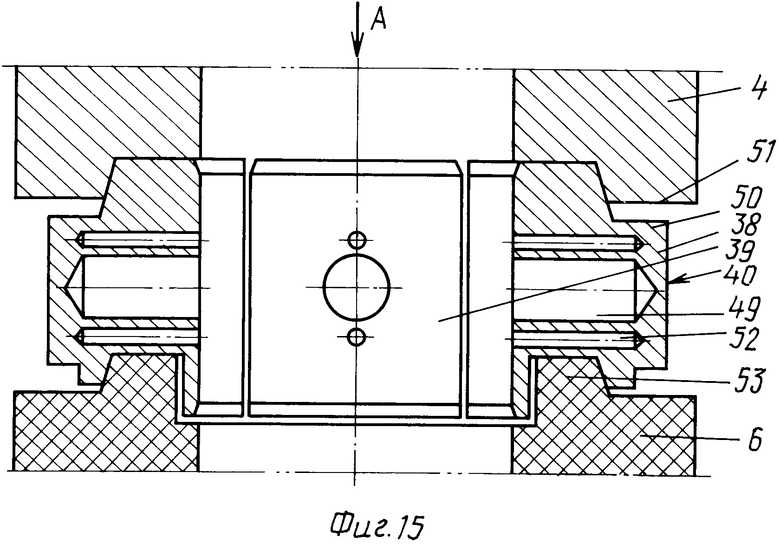

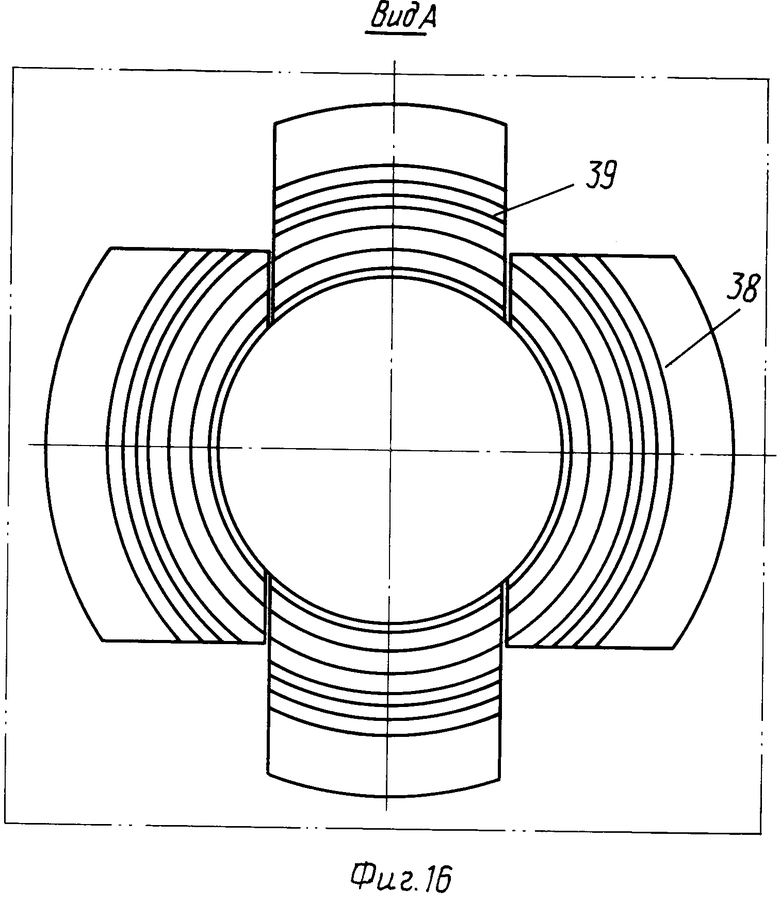

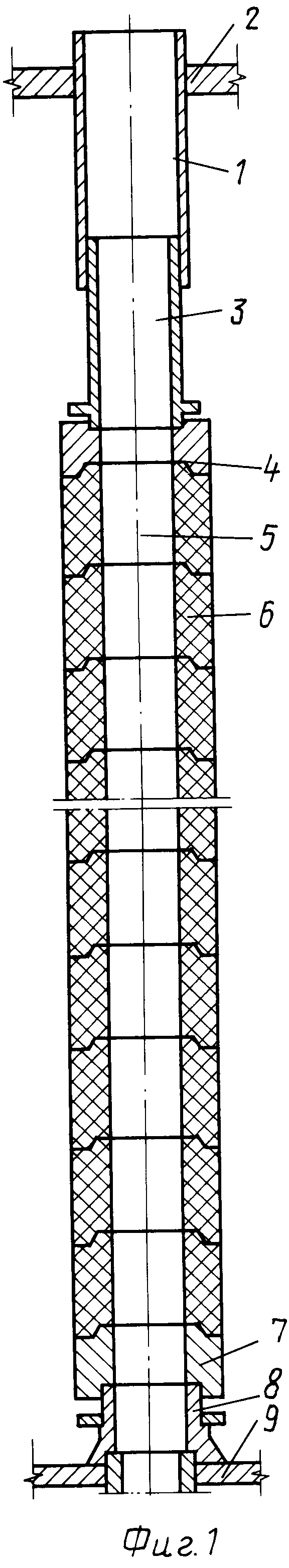

На фиг. 1 изображен тракт ТК; на фиг. 2 - тракт ТК с установленными в него контейнером-уловителем и стойкой; на фиг. 3 - тракт ТК с установленной на верхний трубный тракт направляющей; на фиг. 4 - тракт ТК с установленными штангой-захватом и подвеской; на фиг. 5 -защитная плита в приподнятом положении; на фиг. 6 - защитная плита в момент удержания на подвеске; на фиг. 7 - верхний тракт с установленным адаптером; на фиг. 8 - тракт ТК с установленным в него манипулятором в момент установки одного из сегментных элементов опорного вкладыша; на фиг. 9, 10, 11, 12, 13 - последовательность установки сегментного элемента; на фиг.14 - тракт ТК с установленным опорным вкладышем; на фиг. 15 - поперечный разрез опорного вкладыша, установленного между верхней защитной плитой и графитовой кладкой реактора; на фиг. 16 - вид А фиг. 15.

Тракт технологического канала (фиг. 1) состоит из верхнего трубного тракта 1, закрепленного в верхней металлоконструкции 2, соединительного патрубка 3, закрепленного на верхней защитной плите 4, канала 5, образованного графитовой кладкой 6, и нижнего тракта, состоящего из опорной плиты 7, установленной на стакан 8, закрепленный в нижней металлоконструкции 9. В комплект оснастки, необходимой для осуществления данного способа, входит контейнер-уловитель 10, закрепленный на стойке 11, устанавливаемые в канал 5 для улавливания падающей графитовой крошки и т.п. (фиг. 2). Направляющая 12 (фиг. 3) состоит из корпуса 13, центрирующего фланца 14, устройства 15, расположенного в верхней части направляющей 12. Фланец 14 предназначен для крепления направляющей 12 на верхнем торце трубного тракта 1, устройство 15 - для крепления необходимой оснастки на направляющей 12. Штанга-захват 16 (фиг. 4, 5) содержит в верхней части приспособления 17, 18 для захвата грузоподъемным механизмом, фланец 19 для соединения с устройством 15 направляющей 12, в нижней части систему рычагов 20, которые связаны с приспособлениями 17, 18 тягами 21, 22. Рычаги 20 содержат разжимное приспособление 23, предназначенное для крепления подвески 24 (с возможностью свободного отсоединения). Штанга-захват 16 предназначена для захвата и подъема защитной плиты 4 на величину рабочего хода температурного компенсатора. Подвеска 24 (фиг. 4, 5, 6) состоит из тяг 25. В нижней части тяг 25 расположены крючки 26, предназначенные для захвата верхней защитной плиты 4, в верхней части - рамки 27 и кольца 28 для осуществления манипуляции за них подвески 24. Подвеска 24 предназначена для удержания верхней защитной плиты 4 в приподнятом положении (фиг. 6). Адаптер 29 (фиг. 7) содержит полый корпус 30 с фланцем 31. На боковой поверхности корпуса 30 выполнены пазы 32 и фиксаторы 33. Адаптер 29 предназначен для крепления манипулятора 34 на направляющей 12 (фиг. 8). Манипулятор 34 (фиг. 8) содержит механизм 35 вертикального перемещения, механизм 36 горизонтального перемещения, механизм 37 поворота сегментных элементов 38, 39 опорного вкладыша 40, устройство 41 в верхней части для соединения манипулятора 34 с грузоподъемным механизмом (на фигурах не показан), фланец 42 для крепления манипулятора 34. Механизм 35 вертикального перемещения в нижней части содержит корпус 43. К корпусу 43 крепится шпиндель 44. Шпиндель 44 соединен с механизмом 37, посредством которого шпиндель 44 может вращаться относительно корпуса 43. На шпинделе 44 крепится головка 45 с пальцами 46 таким образом, что головка 45 может вращаться вместе со шпинделем 44 посредством механизма 37 и свободно перемещаться в горизонтальной плоскости относительно шпинделя 44 посредством рычага 47 механизма 36. Рычаг 47 расположен в нижней части механизма 36, соединен с головкой 45 таким образом, что головка 45 может свободно вращаться относительно рычага 47. В корпусе 43 механизма 35 расположен передающий блок выносного монитора для контроля процесса установки сегментных элементов 38, 39 (на фигурах не показан). Манипулятор 34 предназначен для установки сегментных элементов 38, 39 между верхней защитной плитой 4 и графитовой кладкой 6. Сегментные элементы 38, 39 опорного вкладыша 40 (фиг. 15, 16) содержат отверстия 48 для крепления на пальцах 46, отверстия 49 для посадки на шпиндель 44, паз 50 для совмещения с выступом 51 верхней защитной плиты 4 и паз 52 для совмещения с выступом 53 графитовой кладки 6. Сегментные элементы 38, 39 попарно отличаются конфигурацией и габаритами.

Установку сегментных элементов 38, 39 между защитной плитой 4 и графитовой кладкой 6 выполняют после демонтажа технологического канала в следующей последовательности. Все работы производят грузоподъемным механизмом (на фигурах не показан). В канал 5 графитовой кладки 6 опускают контейнер-уловитель 10 со стойкой 11 (фиг. 2) до упора стойки 11 в первую ступеньку канала 5. Затем помещают в канал 5 направляющую 12 (фиг. 3), опуская ее в канал до упора центрирующего фланца 14 в торец верхнего трубного тракта 1. После этого через полость направляющей 12 вводят в канал 5 штангу-захват 16 (фиг. 4) с прикрепленной к ее фланцу 19 и приспособлению 23 подвеской 24 до упора фланца 19 в устройство 15 направляющей 12. При помощи грузоподъемного механизма и приспособлений 17, 18 перемещают тяги 21, 22 штанги-захвата 16 относительно друг друга, посредством которых приводят в движение систему рычагов 20, при разжатии которых производят захват и подъем верхней защитной плиты 4 на величину рабочего хода температурного компенсатора (фиг. 5). Затем за кольца 28 снимают рамки 27 подвески 24 с фланца 19 штанги-захвата 16, перемещают тяги 25 на устройство 15 направляющей 12, выводят нижний конец тяг 25 из приспособления 23, подтягивают подвеску 24 за кольца 28 до упора крючков 26 в защитную плиту 4, крепят рамки 27 подвески 24 на устройстве 15 направляющей 12. Таким образом осуществляют удержание верхней защитной плиты 4 в приподнятом положении (фиг. 6). Штангу-захват 16 выводят из зацепления с защитной плитой 4, приводя рычаги 20 посредством перемещения тяг 21, 22 относительно друг друга в исходное положение, и извлекают штангу-захват 16 из канала 5 (фиг. 6). При необходимости производят расточку верхнего графитового блока 6 и отсос графитовой пыли из канала 5 посредством штатного инструмента (на фигурах не показан). На устройство 15 направляющей 12 устанавливают адаптер 29 (фиг. 7) таким образом, чтобы пазами 32 адаптер 29 сел на устройство 15 направляющей 12, и фиксируют в таком положении фиксаторами 33. Сегментный элемент 38 устанавливают на головку 45 манипулятора 34 таким образом, чтобы пальцы 46 головки 45 вошли в отверстия 48 сегментного элемента 38, а шпиндель 44 механизма 35 вошел в отверстие 49 сегментного элемента 38. После этого опускают головку 45 с сегментным элементом 38 на необходимую величину (фиг. 9) механизмом 35 вертикального перемещения манипулятора 34. Производят разворот сегментного элемента 38 на 90o, приводя в движение шпиндель 44 с головкой 45 посредством механизма 37 поворота (фиг. 10, 11). Перемещают головку 45 с сегментным элементом 38 вдоль шпинделя 44 в горизонтальной плоскости рычагом 47 механизма 36 горизонтального перемещения на необходимую величину (фиг. 12), при этом шпиндель 44 выводят из отверстия 49 сегментного элемента 38. Опускают сегментный элемент 38 (на пальцах 46 головки 45) на графитовый блок 6 механизмом 35 вертикального перемещения так, чтобы выступ 53 графитовой кладки 6 вошел в паз 52 сегментного элемента 38 (фиг. 13). Выводят пальцы 46 головки 45 из отверстий 48 сегментного элемента 38 посредством перемещения головки 45 в горизонтальной плоскости рычагом 47 механизма 36 горизонтального перемещения вдоль шпинделя 44. Разворачивают головку 45 на 90o, приводя в движение шпиндель 44 с головкой 45 механизмом 37. Необходимые величины перемещений сегментных элементов 38, 39 в горизонтальной и вертикальной плоскостях при их установке между защитной плитой 4 и графитовой кладкой 6 определяют в процессе контрольных испытаний, и они являются константами манипулятора 34. Снимают фиксатор 54, фиксирующий положение манипулятора 34 на адаптере 29, и извлекают манипулятор 34 из канал 5. Манипулятор 34 готов к установке следующего сегментного элемента 38. Установку следующих сегментных элементов 38, 39 между защитной плитой 4 и графитовой кладкой 6 производят в такой же последовательности, как описано выше. Правильность установки сегментных элементов 38, 39 контролируют с помощью передающего блока выносного монитора, установленного в корпусе 43 манипулятора 34. После установки всех четырех сегментных элементов 38, 39 манипулятор 34 извлекают из канала 5, снимают адаптер 29 с устройства 15 направляющей 12, для этого снимают фиксатор 33, фиксирующий положение адаптера 29 на устройстве 15. После этого через полость направляющей 12 вводят в канал 5 штангу-захват 16 до упора фланца 19 штанги-захвата 16 в устройство 15 направляющей 12, приводят в зацепление рычаги 20 с защитной плитой 2 (как описано выше), производят захват и удержание защитной плиты 4 в приподнятом положении. Выводят из-под плиты 4 крючки 26 подвески 24, для этого за кольца 28 снимают рамки 27 подвески 24 с устройства 15 направляющей 12 и перемещают их на фланец 19 штанги-захвата 16. Посредством штанги-захвата 16 опускают защитную плиту 4 на опорный вкладыш 40 (фиг. 14). Приводят рычаги 20 штанги-захвата 16 в исходное транспортное положение и извлекают штангу-захват 16 с подвеской 24 из канала 5. Затем последовательно извлекают из канала 5 направляющую 12 и контейнер-уловитель 10 со стойкой 11.

Предложенный способ позволяет восстановить работоспособность температурного компенсатора тракта технологического канала, увеличить ресурс работы реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ВКЛАДЫШ ДЛЯ ВОССТАНОВЛЕНИЯ ВЕРТИКАЛЬНОЙ КОМПЕНСАЦИОННОЙ СПОСОБНОСТИ ГРАФИТОВОЙ КЛАДКИ ЯДЕРНОГО РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО УСТАНОВКИ | 1996 |

|

RU2117340C1 |

| СПОСОБ РЕМОНТА ГРАФИТОВОЙ КЛАДКИ АКТИВНОЙ ЗОНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2035071C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРАФИТОВОЙ КЛАДКИ АКТИВНОЙ ЗОНЫ УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2137221C1 |

| УПЛОТНИТЕЛЬНАЯ КОЛЬЦЕВАЯ МАНЖЕТА | 1997 |

|

RU2127458C1 |

| СПОСОБ РЕМОНТА ГРАФИТОВЫХ БЛОКОВ КОЛОНН КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2083003C1 |

| ПОДВЕСКА ДЛЯ ТРАНСПОРТИРОВАНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2094862C1 |

| ЗАЩИТНАЯ КАМЕРА | 1997 |

|

RU2112288C1 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| ТОРЦЕВАЯ ЗАЩИТА ЯДЕРНЫХ КАНАЛЬНЫХ РЕАКТОРОВ | 1992 |

|

RU2074423C1 |

| СПОСОБ РАЗДЕЛКИ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125308C1 |

Сущность: на торец трубного тракта закрепляют направляющую, в которую опускают штангу-захват вместе с подвеской. Защитную плиту приподнимают штангой-захватом на величину рабочего хода температурного компенсатора, фиксируют ее на подвеске. Затем штангу-захват заменяют на манипулятор и в зазор, образовавшийся между защитной плитой и графитовой кладкой, последовательно устанавливают сегментные элементы опорного вкладыша, имеющие характерный поперечный размер меньше диаметра канала кладки, до сопряжения их боковыми поверхностями. В первую очередь устанавливают противолежащие сегментные элементы, а затем на них устанавливают защитную плиту. 3 з.п. ф-лы, 16 ил.

| Кузнецов А.Г., Пошехнов В.Д | |||

| Специальные ремонтные механизмы и оснастка на АЭС | |||

| - М.: Энергоатомиздат, 1985, с.59 - 71. |

Авторы

Даты

1998-02-20—Публикация

1996-09-03—Подача