Изобретение относится к коксохимической промышленности и может быть использовано в других отраслях, где необходимо организовать теплообмен между двумя сыпучими средами.

Известно техническое решение, согласно которому теплообмен между горячим коксом и шихтой осуществляется с помощью газового теплоносителя, пропускаемого через установку для охлаждения кокса и затем пропускаемого через угольную шихту для ее нагрева [1]

Общим у аналога и изобретения является наличие отдельных камер охлаждения кокса и нагрева шихты, причем кокс и шихта непосредственно не соприкасаются.

Недостаток аналога состоит в том, что возможен вынос мелких частиц кокса газовым теплоносителем и попадание их в угольную шихту, а также из-за прохождения газа по замкнутому контуру перенос мелких частиц шихты в камеру охлаждения кокса и загрязнение последнего. Установка фильтров на горячем газе для улавливания частиц кокса и шихты весьма затруднительна. Принципиальное отличие аналога от заявляемого решения заключается в том, что тепло переносится газом путем непосредственного контакта последнего с сыпучими средами, что пpиводит к взаимопроникновению их частиц, необходим мощный вентилятор для прокачки газа через сыпучие среды.

Наиболее близким техническим решением является установка для охлаждения кокса и термической подготовки шихты [2]

Главный недостаток установки взаимопроникновение частиц кокса и шихты несмотря на наличие грохота-сепаратора, 1,5% и более от общего количества шихты попадает в кокс и примерно столько же коксовой мелочи, образовавшейся при истирании кокса в барабане, попадает в шихту. Это ухудшает, в конечном итоге, качество кокса, на 1,5% снижает максимально возможную производительность коксовой печи. Недостатком данной установки является также значительное выделение пыли и газов. Кроме того, установка весьма громоздка, содержит несколько агрегатов, каждый из которых имеет собственный электропривод, требует большого количества обслуживающего и ремонтного персонала.

Задачей изобретения является устранение указанных недостатков при сохранении эффективности теплообмена на достаточном уровне, повышение качества кокса при одновременном упрощении и удешевлении установки, особенно путем снижения капитальных затрат.

Задача решается за счет того, что в энерготехнологической установке, содержащей устройство для теплообмена между коксом и шихтой, последнее выполнено в виде шахты, разделенной продольной перегородкой на камеру охлаждения кокса и камеру нагрева шихты, связанные между собой теплообменными элементами в виде тепловых труб и/или их пакетов, размещенных в шахматном порядке в обеих камерах, причем испарительные участки тепловых труб расположены в камере охлаждения кокса.

Задача решается также за счет того, что перегородка между камерой охлаждения кокса и камерой нагрева шихты выполнена термически тонкой, например металлической или металлокерамической, в камере охлаждения кокса размещен, по меньшей мере, один теплообменный элемент с проточным теплоносителем и установка снабжена источниками инертного газа повышенного давления, связанными с испарительными концами тепловых труб через запорный вентиль. Выполнение теплообменного устройства в виде шахты, разделенной продольной перегородкой на две камеры, одна из которых предназначена для охлаждения кокса, а другая для нагрева шихты и установки тепловых труб, испарительные концы которых размещены в камере охлаждения кокса, а конденсационные в камере нагрева шихты, позволит обеспечить эффективный косвенный теплообмен между коксом и угольной шахтой, благодаря чему отпадает необходимость в установке сепараторов для их разделения.

Осуществление косвенного теплообмена между коксом и шихтой позволит также улучшить качество шихты за счет предотвращения попадания в нее кокса, уменьшить потери шихты с коксом, сократить выбросы пыли и газов благодаря сокращению количества аппаратов в установке и благодаря "мягкому режиму" теплообмена.

В качестве промежуточного теплоносителя в тепловых трубах преимущественно используется жидкость, образующая двухфазную среду в рабочей зоне температур. При испарении и конденсации такого теплоносителя коэффициент теплоотдачи на 1-2 порядка выше, чем при использовании однофазного теплоносителя, внутреннее термическое сопротивление теплообменного элемента (тепловой трубы) пренебрежимо мало по сравнению с сопротивлением внешнего теплообмена трубы с сыпучей средой, таким образом, суммарная теплопередача определяется лишь коэффициентами теплоотдачи сыпучих сред к трубе.

Теплообменные элементы могут быть выполнены в виде вертикально установленных пакетов, в которых тепловые трубы расположены параллельно одна другой и при необходимости защищены общим покрывающим листом кожухом от абразивного износа и от проникновения мелких частиц кокса или шихты в углубления между трубами, где могут образоваться изоляционные прослойки.

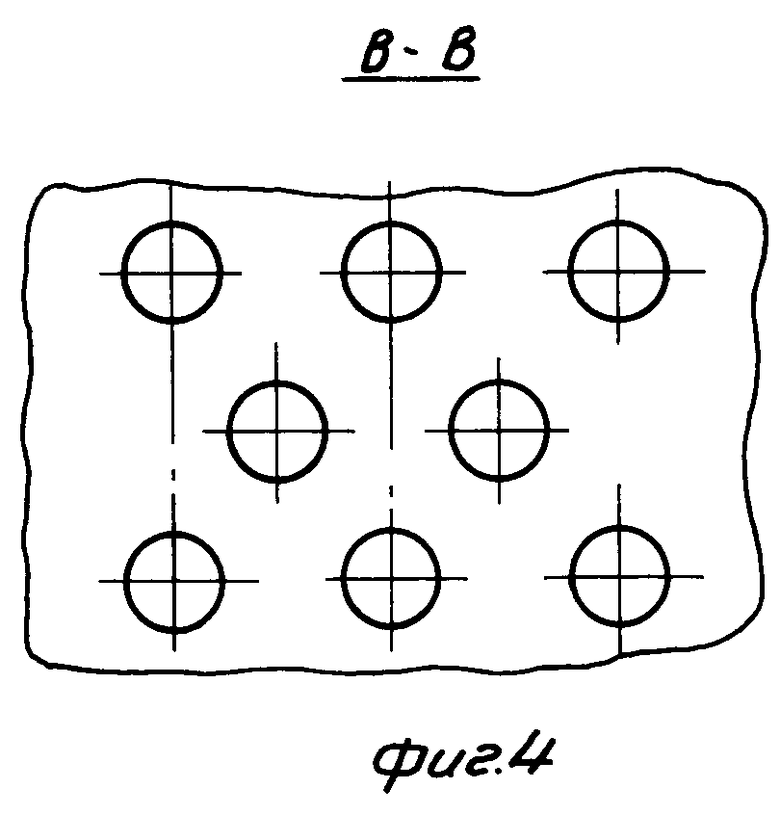

Шахматное расположение тепловых труб и их пакетов позволяет при теплообмене с сыпучей средой на каждой последующей ступени восстанавливать температурный напор между слоем сыпучей среды и поверхностью трубы, так как слой кокса, находящийся в средине и имеющий более высокую температуру, при переходе в следующий ряд теплообменных элементов оказывается только относительно холодной поверхности.

Для непрерывного движения кокса и пpедотвращения его зависания расстояние (по горизонтали) между трубами и пакетами должно быть не меньше восьми максимальных размеров кусков кокса (0,8-0,9 м).

Соединение тепловых труб в пакеты, особенно при наличии кожуха, приводит к повышению жесткости и прочности теплообменного элемента, а также способствует повышению качества кокса за счет плавного продвижения его без дробления вдоль плоской поверхности кожуха (стержнеподобное движение).

Выполнение перегородки термически тонкой, т.е. с малым термическим сопротивлением по толщине δ/λ, где λ тепловодность материала, δ толщина перегородки, например металлической или металлокерамической, позволит уменьшить поверхность тепловых труб и общие габариты агрегата.

Установка в коксовую камеру теплообменных элементов с проточным теплоносителем обеспечивает утилизацию избыточного тепла, которое не может быть воспринято шахтой. По расчетам, для нагрева шихты до принятой в данной схеме конечной температуры 130-140оС необходимо лишь 35-50% тепла кокса при охлаждении его от 1000 до 200оС.

Теплообменные элементы с проточным теплоносителем могут быть размещены в любой температурной зоне коксовой камеры, но предпочтительнее в низкотемпературной зоне. Теплообменные элементы с тепловыми трубами предпочтительно размещать в зоне высоких температур кокса, в связи с большей надежностью тепловых труб по сравнению с элементами с проточным теплоносителем (выход из строя разгерметизация или закупорка одной тепловой трубы не влияет на работу соседних и ненамного ухудшает эффективность агрегата в целом).

Введение системы газорегулирования, состоящей из источников инертного газа повышенного давления, сообщенных через запорный вентиль с испарительными участками тепловых труб, обеспечивает возможность регулирования схода шихты в случае ее зависания около конденсационных участков тепловых труб. Привод запорного вентиля может быть соединен с датчиком перемещения шихты.

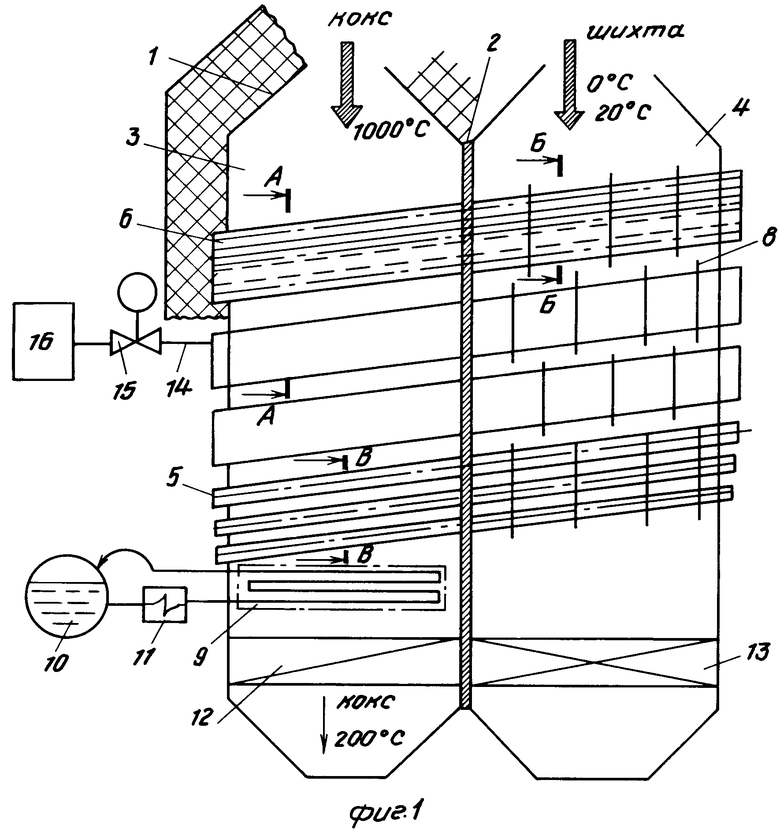

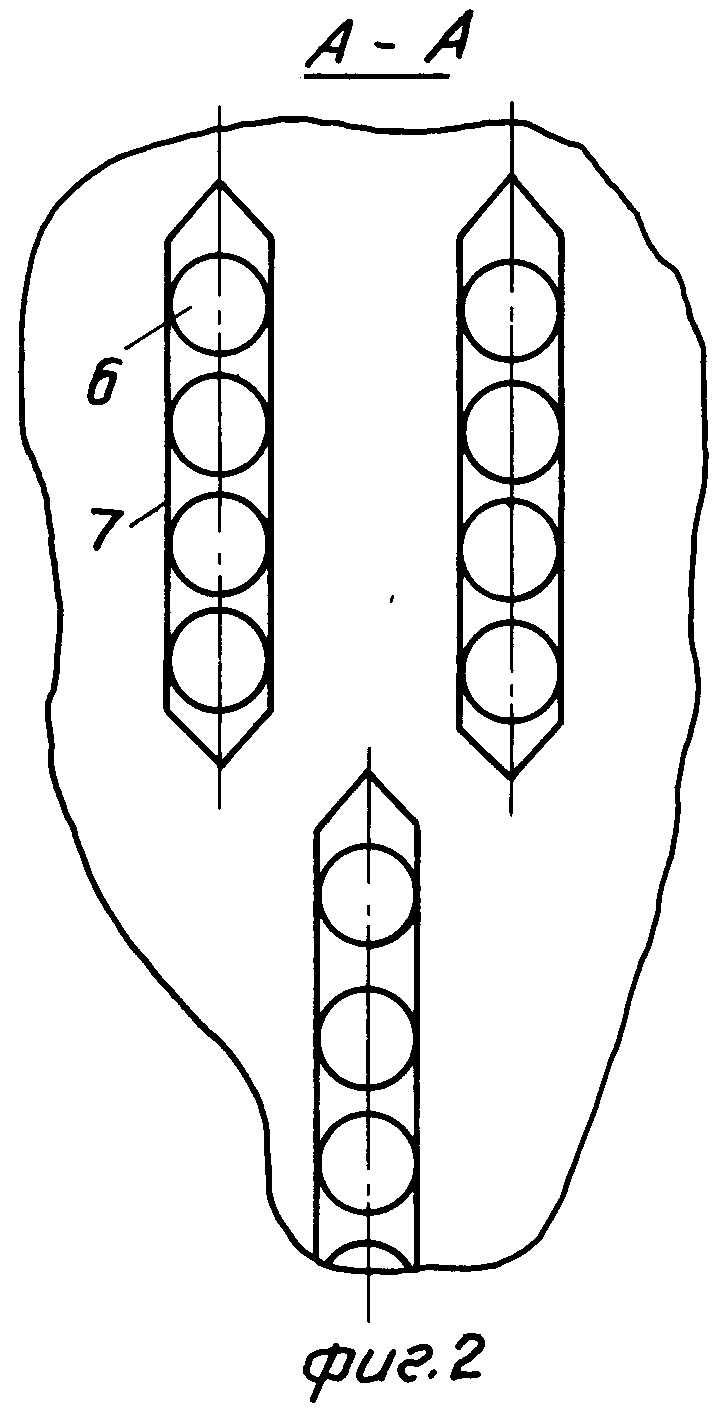

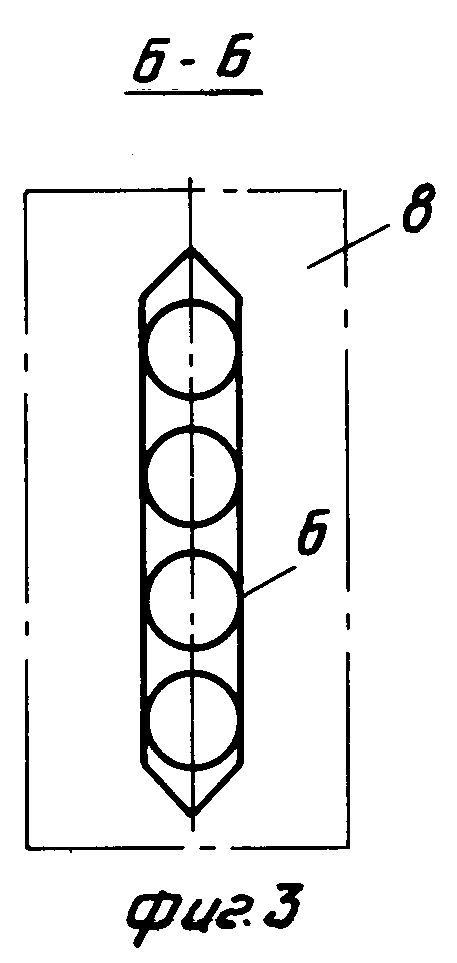

На фиг.1 представлена энерготехнологическая установка для охлаждения кокса и термической подготовки шихты, продольный разрез; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фиг.1.

Установка содержит футерованную шахту 1, разделенную перегородкой 2 на две камеры: камеру 3 охлаждения кокса и камеру 4 нагрева шихты. В обеих камерах расположены теплообменные элементы, выполненные в виде тепловых труб 5 и их пакетов 6 с защитным листом 7, размещенные в шахматном порядке. Тепловые трубы проходят через металлическую перегородку 2, причем испарительные концы тепловых труб в камере 3 при обычном исполнении ниже, чем конденсационные концы тех же тепловых труб в камере 4. Конденсационные участки труб снабжены вертикальными ребрами 8 для интенсификации теплообмена труб с шихтой.

В нижней части камеры 3 расположены теплообменные элементы 9 с проточным теплоносителем, образующие замкнутый контур с барабаном 10 и внешним теплообменником 11, находящимся вне установки, у потребителя тепла.

На выходе из шихты 1 расположены разгрузочные устройства 12 и 13 соответственно для кокса и шихты.

Испарительные концы тепловых труб сообщены трубопроводом 14 через управляемый запорный вентиль 15 с источником (ресивером) 16, заполненным инертным газом повышенного давления (с целью газорегулирования). Вентиль 15 может быть связан с датчиком перемещения шихты.

Установка работает следующим образом. Кокс с температурой 1000оС периодически загружается сверху в камеру 3 охлаждения. Одновременно в верхнюю часть камеры 4 загружается влажная угольная шихта с температурой наружного воздуха. Шихта и кокс движутся вниз под действием силы тяжести. При похождении кокса в каналах между расположенными в шахматном порядке теплообменными элементами 5, 6 происходит передача тепла через стенку трубы промежуточному жидкому теплоносителю, например воде, находящейся в герметичных тепловых трубах при постоянном давлении, выбранном в зависимости от необходимой температуры тепловой трубы. В испарительной зоне тепловой трубы промежуточный теплоноситель переходит в паровую фазу, пар под воздействием архимедовых сил поднимается по трубе в зону конденсации в камере 4. Здесь пар передает тепло через стенку трубы холодной шихте. Отдавая тепло, пар конденсируется, и конденсат под действием силы тяжести опускается в испарительный конец трубы, вытесняя оттуда пар.

После прохождения тепловых труб 5 кокс, имеющий температуру 600-700оС, вступает в контакт с теплообменными элементами 9 с проточным теплоносителем и отдает последнего тепло, которое утилизируется с помощью замкнутого испарительного контура, с барабаном 10 и внешним теплообменником 11, находящимся у потребителя тепла.

В случае зависания шихты около тепловых труб в камере 4 с целью регулирования температурного режима соответствующих тепловых труб и движения шихты около них, испарительный конец соответствующей трубы соединяется с источником инертного газа 16 открытием запорного вентиля 15, в результате чего инертный газ повышенного давления (большего, чем давление теплоносителя в данной тепловой трубе) поступает по трубопроводу 14 в испарительный участок трубы, при этом повышается давление среды в данной тепловой трубе, а значит, и температура парообразования промежуточного теплоносителя и температура поверхности трубы на конденсационном участке в камере 4. В результате шихта около данной трубы дополнительно подогревается, подсушивается и становится более текучей.

Кокс, пройдя по всем ступеням теплообменных элементов, охлаждается до 150-200оС, после чего выгружается через разгрузочное устройство 12 и поступает на склад. Шихта, пройдя по всем ступеням теплообменных элементов в камере 4, нагревается до 130-150оС, после чего выгружается через разгрузочное устройство 13.

Изобретение позволяет упростить известную установку, снизить капитальные затраты на оборудование и строительство, улучшить экологические характеристики при одновременном улучшении качества угольной шихты и кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМОПОДГОТОВКИ ШИХТЫ И ОХЛАЖДЕНИЯ КОКСА | 2012 |

|

RU2520453C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ КОКСА И ТЕРМИЧЕСКОЙ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ | 2015 |

|

RU2596760C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ КОКСА И ТЕРМИЧЕСКОЙ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ | 2015 |

|

RU2596759C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ КОКСА | 1992 |

|

RU2054447C1 |

| СПОСОБ СУШКИ СЫПУЧИХ УГЛЕРОДИСТЫХ ИЛИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ УГЛЕРОДИСТЫХ ИЛИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2505764C2 |

| Теплоутилизационный агрегат-охладитель отходящих печных газов | 1985 |

|

SU1392325A1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КУСКОВЫХ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU341825A1 |

| Двухкамерный мультитеплотрубный теплообменник | 2024 |

|

RU2826915C1 |

| КОЖУХОМУЛЬТИТЕПЛОТРУБНЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2465530C2 |

Использование: организация теплообмена между сыпучими средами. Сущность изобретения: установка содержит устройство для теплообмена кокса с шихтой, выполненное в виде шахты, разделенной продольной перегородкой на камеру охлаждения кокса и камеру нагрева шихты, связанные между собой теплообменными элементами в виде тепловых труб или пакетов, размешенных в шахматном порядке в обеих камерах с расположением испарительных участков труб в камере охлаждения кокса. 3 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-20—Публикация

1992-12-07—Подача