Изобретение относится к области производства литейных жаропрочных сплавов на никелевой основе, конкретнее к получению отливок, например лопаток газотурбинных двигателей из таких сплавов с направленной и монокристаллической структурой.

Известно, что редкоземельные металлы (РЗМ) обязательно вводят в литейные жаропрочные сплавы для улучшения их эксплуатационных характеристик при отливке деталей с направленной и равноосной структурой. При этом в сплавы с направленной структурой РЗМ вводят на стадии получения шихтовой заготовки, т.е. при выплавке сплава с применением свежих легирующих материалов.

Известны различные способы выплавки жаропрочных сплавов на никелевой основе в вакуумных индукционных печах с введением РЗМ. Известный способ состоит из нескольких стадий: расплавления шихты при разрежении ниже 100 мкм; последующего повышения давления в печи свыше 100 мкм и введения в расплав 0,01-0,50% РЗМ (церия или иттрия); понижения давления в печи менее 10 мкм, при котором окисел РЗМ и избыток РЗМ испаряются и диссоциируют из расплава. Повышение давления в печи осуществляли путем ввода в ее объем инертного газа. Недостатком данного способа является то, что РЗМ вводят в расплав, который предварительно не раскисляли, поэтому в расплаве сразу образуется большое количество окислов РЗМ неблагоприятной остроугольной формы, которые являются термодинамически стойкими окислами и трудно поддаются восстановлению другими элементами расплава. Из-за плохого смачивания таких окислов РЗМ расплавом они не всплывают на поверхность ванны и остаются в металле. Недостатком данного способа является также то, что для повышения давления в печь вводят инертный газ, который может содержать влагу и кислород, т.е. являться источником дополнительного окисления РЗМ.

Известен способ производства литейных жаропрочных сплавов на никелевой основе в вакууме с введением РЗМ, например иттрия. Этот способ повышает жаропрочные и пластические свойства металла, однако при получении отливок из жаропрочных сплавов с направленной и монокристаллической структурой он малоэффективен, так как данный способ разработан применительно к получению отливок, содержащих РЗМ, с равноосной структурой, которые кристаллизуются весьма быстро во всем объеме отливки, и не учитывает особенности направленной кристаллизации, которая протекает во времени и при которой РЗМ удаляются из металла. Известный способ не может быть использован в процессе направленной кристаллизации отливок, так как технология данного процесса исключает возможность введения каких-либо добавок в период расплавления шихтовой заготовки или в жидкий металл перед заливкой. Действительно, при введении РЗМ в литейную форму эффект повышения свойств не достигается, поскольку металл в форме не перемешивается и после растворения в нем РЗМ распределяется неравномерно, что отрицательно сказывается на качестве отливки получается брак по химической неоднородности. Введение РЗМ после расплавления шихтовой заготовки перед заливкой формы не может обеспечить необходимого качества отливок, получаемых методом направленной кристаллизации, ввиду сильного окисления РЗМ при введении из-за высокого окислительного потенциала в печи.

Известен способ производства литейных жаропрочных сплавов на никелевой основе, включающий расплавление под вакуумом шихты из неактивных шихтовых металлов и последующее введение в расплав активных легирующих металлов, в том числе за 5-20 мин до разливки введение РЗМ. Полученная шихтовая заготовка предназначена для последующей отливки из нее деталей, например лопаток ГТД. Известный способ позволяет повысить ряд служебных характеристик отливок из жаропрочных сплавов, в том числе и жаропрочность, путем более полного рафинирования металла под вакуумом от неметаллических включений и вредных примесей. При получении отливок методом равноосной кристаллизации данный способ весьма эффективен. В известном способе количество вводимых РЗМ выбрано таким образом, чтобы обеспечить в отливках с равноосной структурой их оптимальное остаточное содержание. В известном способе РЗМ вводят в 2 приема в качестве предварительного раскислителя после расплавления шихты и в качестве модификатора перед разливкой.

Однако рассмотренный способ также не обеспечивает повышение жаропрочных свойств отливок, получаемых методом направленной кристаллизации, т.е. отливок с направленной и монокристаллической структурой.

Наиболее близким к изобретению по технической сущности и достигаемому результату из известных технических решений является способ получения литейных жаропрочных сплавов с направленной и монокристаллической структурой, включающий выплавку сплава с введением в расплав под вакуумом перед разливкой наиболее эффективных микродобавок РЗМ с получением шихтовой заготовки и заливку сплава в литейную форму с последующей направленной кристаллизацией. Там же показано, что при введении перед разливкой РЗМ, в частности иттрия, лантана и церия, в процессе выдержки их концентрация в металле снижается. Недостатком указанного способа, как и ранее описанных, является то, что при этом не регламентируется остаточное содержание РЗМ в готовом металле (отливке с направленной структурой), которое в конечном счете обеспечивает повышение жаропрочных свойств этого класса материалов.

Задачей изобретения является повышение жаропрочных свойств отливок, например лопаток ГТД, с направленной и монокристаллической структурой посредством регламентирования количества и метода введения РЗМ в металл.

Поставленная задача достигается за счет того, что в способе производства литейных жаропрочных сплавов на никелевой основе с направленной и монокристаллической структурой, включающем выплавку сплава с введением в расплав под вакуумом перед разливкой РЗМ с получением шихтовой заготовки, расплавление шихтовой заготовки и заливку сплава в литейную форму с последующей направленной кристаллизацией, согласно изобретению, при выплавке сплава перед введением РЗМ в расплав производят его предварительное раскисление, а РЗМ вводят в количестве, определяемом из следующего уравнения:

П=К ˙(τ/Vкр),

где П количество вводимого РЗМ, от массы шихты;

τ выдержка после введения РЗМ до начала разливки;

Vкр скорость направленной кристаллизации отливки, мм/мин;

К 0,03-0,04 безразмерный эмпирический коэффициент пропорциональности.

Предварительное раскисление расплава осуществляют кальцием, который вводят в количестве 0,001-0,015% от массы шихты, с выдержкой после его присадки до введения РЗМ в течение 1-7 мин. В качестве РЗМ используют церий, лантан, иттрий, скандий.

Предлагаемый способ регламентирует количество РЗМ, которое должно быть введено в расплав при выплавке сплава и получено в отливках с направленной и монокристаллической структурой, а также увязывает временной параметр введения РЗМ при получении шихтовой заготовки с последующей скоростью направленной кристаллизации отливок.

Как показали проведенные исследования, РЗМ являются весьма активными металлами и поэтому, находясь в расплаве, взаимодействуют с окружающими их керамическими материалами, в частности с материалом плавильного тигля при выплавке сплава и с материалом литейной формы при отливке сплава методом направленной кристаллизации. В последнем случае в расплаве, залитом в литейную форму, создается термический градиент в вертикальном направлении, и металл постепенно направленно кристаллизуется в форме снизу вверх.

В качестве материала плавильного тигля наиболее часто используют шпинель 80% MgO и 20% Al2O3 либо 100% MgО, либо 100% Аl2O3. В качестве материала литейной формы наиболее часто используют 100% Al2O3.

Одной из особенностей процесса литья деталей с направленной и монокристаллической структурой является то, что жидкий металл длительное время находится в контакте с материалом литейной формы. Термодинамические условия, существующие при проведении процесса литья деталей с направленной структурой, близки к условиям, которые имеют место при выплавке жаропрочных сплавов в вакууме в керамическом тигле. Так, при процессе направленной кристаллизации температура расплава составляет 1500-1550оС, продолжительность контакта расплава с формой в процессе кристаллизации при скорости кристаллизации Vкр= 4-5 мм/мин 1,5-2,0 ч, при Vкр=10-20 мм/мин 0,5-1,0 ч. При указанных условиях процесса направленной кристаллизации было установлено, что имеет место взаимодействие РЗМ, находящихся в расплаве, с материалом керамической формы, аналогично тому, как это имеет место при выплавке сплавов с РЗМ в вакууме в керамическом тигле. Кроме того, возможно частичное испарение РЗМ с поверхности при выдержке расплава в вакууме.

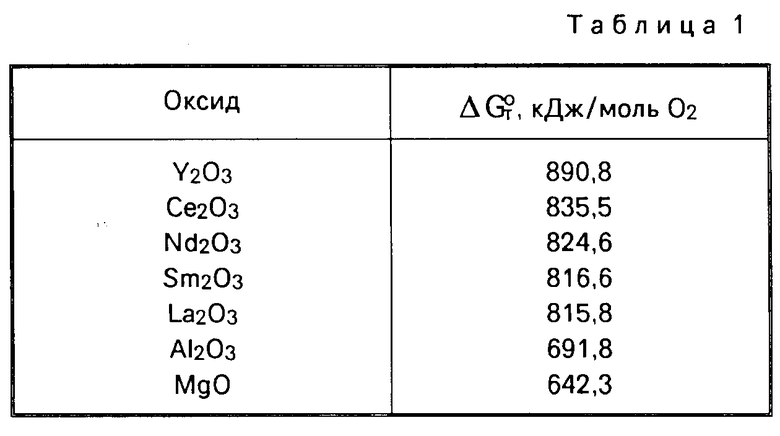

В табл. 1 приведены термодинамические величины энергии Гиббса некоторых окислов (t=1600оС).

Видно, что РЗМ обладают более высоким сродством к кислороду, чем алюминий и магний, и поэтому должны взаимодействовать с Аl2О3 и MgO, что было установлено экспериментально.

Таким образом, при выдержке расплава с РЗМ как в плавильном тигле, так и в литейной форме концентрация их в металле понижается.

При проведении исследования было установлено, что повышение жаропрочных свойств известных литейных жаропрочных сплавов с направленной и монокристаллической структурой можно достигнуть лишь в том случае, если в готовых отливках сохраняются РЗМ в определенных количествах (0,002-0,005%). В этом случае РЗМ как поверхностно-активные элементы, располагаясь в металле на поверхностях раздела упрочняющих фаз ( γ' и карбидах) и границах зерен (в случае отливок с направленной кристаллизацией), затормаживают там диффузионные процессы (замедляют коагуляцию и растворение γ' -фазы) и тем самым повышают термостабильность сплава, что прямо связано с повышением его жаропрочных свойств. Кроме того, РЗМ тормозят карбидные реакции в сплаве, связанные с частичным растворением в процессе нагрева карбидов МС и выделениями пластинчатых двойных карбидов М6С.

Для обеспечения в готовых отливках с направленной и монокристаллической структурой определенной остаточной концентрации РЗМ, равной 0,002-0,005% в процессе исследования была установлена эмпирическая зависимость между временем после введения РЗМ до начала разливки τ при получении шихтовой заготовки и скоростью направленной кристаллизации Vкр при получении отливок с направленной и монокристаллической структурой. Полученное уравнение позволяет определить необходимое количество П, вводимого в плавку РЗМ, которое обеспечит получение в отливках их оптимальной остаточной концентрации с учетом их удаления из расплава при выдержке его в керамическом тигле при плавке и в литейной форме при направленной кристаллизации.

В случае отклонения от параметров, заложенных в найденное уравнение ( τ и Vкр), количество вводимого РЗМ П будет ниже или выше, чем требуется. В результате остаточная концентрация РЗМ в отливках будет либо менее 0,002% либо более 0,005% В первом случае эффект от введения РЗМ в сплав будет отсутствовать, а во втором случае повышенная концентрация РЗМ в сплаве может оказать отрицательное влияние на его жаропрочные свойства.

Наряду с временными параметрами весьма важно также знать, какова окисленность расплава перед введением РЗМ, т.е. какова в нем остаточная концентрация кислорода. Было установлено, что несмотря на то, что способ осуществляют в вакууме, однако за счет введения при плавке активных металлов (ниобия, титана, алюминия, гафния и др.) концентрация кислорода в расплаве перед введением РЗМ может составлять 0,002-0,005% При введении РЗМ, которые являются весьма активными металлами и сродство к кислороду у которых выше, чем у ниобия, титана, алюминия и гафния, они могут частично окисляться и образовывать неметаллические включения в виде оксидов. Между тем было установлено, что эффективность действия РЗМ в готовых отливках проявляется только в том случае, когда они находятся в сплаве в несвязанном состоянии, т.е. в растворе. В случае же образования оксидов РЗМ эффект от введения РЗМ не проявляется.

Поэтому перед введением РЗМ необходимо обязательно производить предварительное раскисление расплава, чтобы остаточная концентрация кислорода в нем была менее 0,001% что устраняет окисление РЗМ при последующем его введении. Раскисление расплава предпочтительно осуществлять кальцием, поскольку остаточное количество кальция после раскисления металла эффективно удаляется при выдержке расплава в вакууме. Однако использование других раскислителей, например магния, также не противоречит изобретению и может найти применение, поскольку, как и кальций, остаточный магний эффективно удаляется при выдержке расплава в вакууме.

Количество вводимого в расплав для раскисления кальция должно быть увязано с остаточной концентрацией кислорода в расплаве перед введением РЗМ. При концентрации в расплаве 0,002-0,005% кислорода необходимо ввести в него 0,001-0,015% кальция, что было установлено экспериментально. В случае присадки меньшего количества кальция в расплаве могут остаться оксиды. При введении в расплав большего количества кальция в готовом металле возможно остаточное содержание самого кальция, что может оказать отрицательное влияние на свойства готового сплава.

Выдержка расплава после введения кальция в течение менее 1 мин не позволяет завершиться процессам раскисления металла и удаления остаточного кальция из расплава, что оказывает негативное влияние на качество получаемого сплава.

Выдержка расплава после введения кальция свыше 7 мин не обеспечивает дальнейшего рафинирования расплава и ведет к необоснованному задалживанию металлургического оборудования.

Пример реализации способа.

Жаропрочный сплав на никелевой основе, предназначенный для отливки лопаток газотурбинных двигателей методом направленной кристаллизации системы Ni-Co-Cr-W-Mo-Nb-Al-Ti-C выплавляли в вакуумной индукционной печи в тигле емкостью 100 кг. В тигель были загружены никель, кобальт, хром, вольфрам, молибден. После завалки и расплавления шихты из свежих материалов осуществляли рафинирование расплава. После окончания рафинирования в расплав последовательно присаживали остальные легирующие металлы в порядке повышения их сродства к кислороду. Перед введением в конце плавки РЗМ расплав предварительно раскисляли кальцием. РЗМ присаживали перед началом разливки, после выдержки расплава с РЗМ приступали к разливке. Полученные шихтовые заготовки после расплавления были залиты в литейную форму в установке направленной кристаллизации, из заготовок, имеющих направленную структуру, были изготовлены образцы для определения длительной прочности.

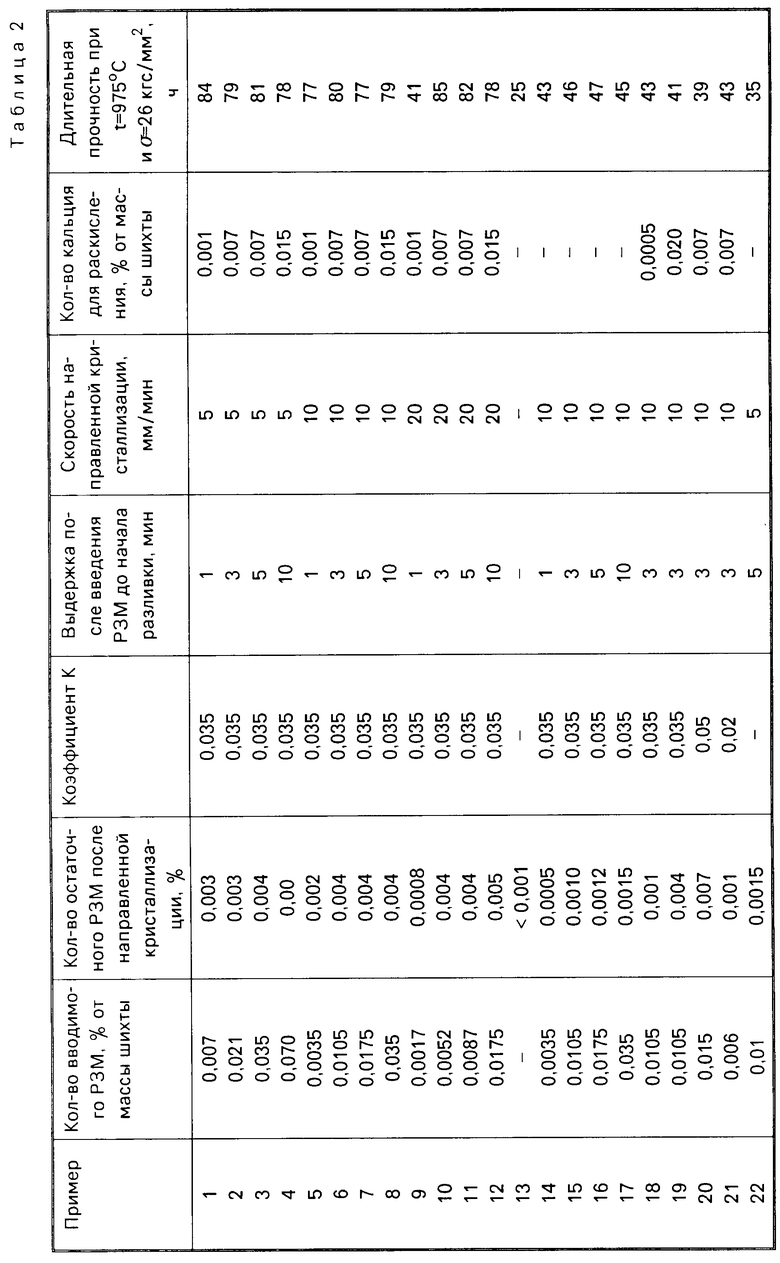

Конкретные технологические параметры и результаты испытаний образцов полученного металла на длительную прочность приведены в табл. 2.

Примеры 1-12 соответствуют способу в объеме основного пункта формулы изобретения. Однако следует отметить, что в случае очень короткой выдержки после введения РЗМ (1 мин) и большой скорости кристаллизации (20 мм/мин) остаточное содержание РЗМ в сплаве после направленной кристаллизации получается весьма низкое (пример 9) и соответственно низкие свойства. Во всех остальных случаях остаточное количество РЗМ после направленной кристаллизации находится в пределах 0,002-0,005% и свойства сплава высокие.

При увеличении или уменьшении коэффициента пропорциональности К остаточное количество РЗМ в металле получается выше и ниже оптимальных значений (примеры 20, 21), что привело к снижению свойств.

В случае, если РЗМ вообще не вводятся в металл, свойства сплава очень низкие (пример 13).

В случае введения РЗМ, как указано в способе-прототипе, при котором не учитывается скорость направленной кристаллизации и не проводится предварительное раскисление расплава (пример 22), остаточное количество РЗМ в металле и его свойства низкие (следует сравнить с примером 3). В случае введения РЗМ в количестве, рассчитанном по формуле, но без предварительного раскисления, имеет место повышенный угар РЗМ и свойства получаются низкие (пример 14, 15, 16, 17).

В случае введения в качестве предварительного раскислителя кальция в количестве ниже и выше оптимального (примеры 18, 19), свойства получаются также низкие, это связано с тем, что в первом случае раскисление расплава прошло недостаточно полно и РЗМ при введении в расплав сильно окислился, а во втором случае в металле остался избыточный кальций, который понизил свойства.

Использование изобретения позволит за счет правильного выбора количества РЗМ и способа его введения в расплав дополнительного повысить жаропрочные свойства литейных никелевых сплавов, тем самым повысить ресурс работы изготовленных из них деталей и сэкономить дорогостоящие легирующие металлы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК И СПОСОБ ЕГО ВЫПЛАВКИ | 1999 |

|

RU2158781C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2002 |

|

RU2221067C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2004 |

|

RU2278902C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

Изобретение относится к области производства литейных жаропрочных сплавов на никелевой основе, конкретнее к получению отливок, например лопаток газотурбинных двигателей из таких сплавов с направленной и монокристаллической структурой. Задачей изобретения является повышение жаропрочных свойств таких отливок посредством регламентирования количества и метода введения в металл РЗМ. Цель достигается тем, что в способе производства литейных жаропрочных никелевых сплавов с направленной и монокристаллической структурой,включающем выплавку сплава с введением и расплав под вакуумом перед разливкой редкоземельных металлов с получением шихтовой заготовки, расплавление шихтовой заготовки и заливку сплава в литейную форму с последующей направленной кристаллизацией, согласно изобретению при выплавке сплава перед введением РЗМ в расплав производят его предварительное раскисление, а РЗМ вводят в количестве, определяемом из следующего уравнения:  , где N - количество вводимого РЗМ; τ - выдержка после введения РЗМ до начала разливки, в минутах, Vкр - скорость направленной кристаллизации отливки; K = 0,03-0,04 - эмпирический коэффициент пропорциональности. В качестве РЗМ используют церий, лантан, иттрий, скандий. Предварительное раскисление расплава осуществляют кальцием, который вводят в количестве 0,001-0,015% от массы шихты. 2 з.п. ф-лы, 2 табл.

, где N - количество вводимого РЗМ; τ - выдержка после введения РЗМ до начала разливки, в минутах, Vкр - скорость направленной кристаллизации отливки; K = 0,03-0,04 - эмпирический коэффициент пропорциональности. В качестве РЗМ используют церий, лантан, иттрий, скандий. Предварительное раскисление расплава осуществляют кальцием, который вводят в количестве 0,001-0,015% от массы шихты. 2 з.п. ф-лы, 2 табл.

где τ выдержка после введения РЗМ до начала разливки, мин;

vкр скорость направленной кристаллизации отливки, мм/мин;

K 0,03 oC 0,04 эмпирический коэффициент пропорциональности, мас. · мм · мин-2.

| Научно-технический сборник | |||

| Технология легких сплавов, ВИЛС, 1992, N 6, с.17-17. |

Авторы

Даты

1995-05-20—Публикация

1993-04-05—Подача