Изобретение относится к электротехнической промышленности, в частности усовершенствует способ изготовления металлогалогенных ламп общего и специального освещения.

Известен способ изготовления газоразрядной лампы путем введения в горелку лампы дозированного количества инертного газа и ртути [1] Инертный газ и ртуть являются химически малоактивными элементами, поэтому дозировка их в горелку лампы трудностей не представляет.

Наиболее близким к изобретению по технической сущности является способ изготовления металлогалогенной лампы путем введения в горелку лампы дозированного количества по меньшей мере определенного набора галогенидов металлов [2] В составе наполнения лампы используются инертный газ, ртуть и смесь галогенидов металлов: диспрозия, гольмия, натрия, таллия. Перед дозированием в горелку лампы каждый из галогенидов металлов дистиллируется, после чего смесь галогенидов металлов (в строгом соотношении) перемешивается и дозируется в горелку.

Недостатком указанного способа является его сложность, связанная с дистилляцией каждого галогенида и последующим перемешиванием смеси. Кроме того, в процессах индивидуального дистиллирования и перемешивания галогенидов металлов высока вероятность загрязнения состава при контактировании с элементами реактора и устройства для перемешивания смеси галогенидов металлов. Последнее приводит к снижению срока службы лампы.

Целью изобретения является увеличение срока службы лампы при одновременном упрощении способа изготовления.

Цель достигается тем, что по способу изготовления металлогалогенной лампы путем введения в горелку лампы дозированного количества по меньшей мере определенного набора галогенидов металлов, перед дозированием в горелку смесь галогенидов металлов дистиллируется под откачкой при повышении температуры от температуры окружающей среды до температуры, равной 1,2-1,4 температуры плавления наиболее тугоплавкого галогенида металла, со скоростью 10-25 оС/мин с последующим естественным охлаждением до температуры окружающей среды.

В способе по изобретению производится одновременная дистилляция смеси галогенидов металлов, что позволяет упростить технологический процесс изготовления ламп. Кроме того, за счет сокращения контактов галогенидов металлов с элементами реакторов и устройств удается снизить количество загрязнений, попадающих в горелку лампы, что позволяет повысить срок службы ламп.

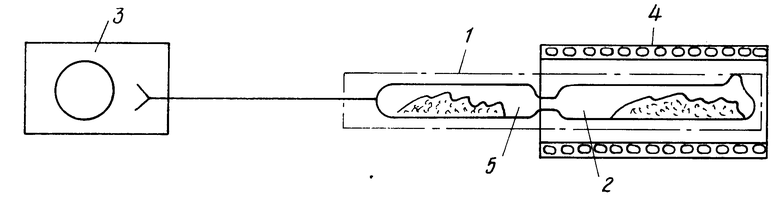

Сущность способа изготовления металлогалогенных ламп заключается в следующем (см. чертеж). Смесь галогенидов металлов в строгом весовом соотношении помещается в реактор 1, точнее в его загрузочную часть 2. После присоединения реактора к откачному посту 3 осуществляются откачка реактора и повышение температуры с помощью электропечи 4 от температуры окружающей среды до температуры, равной 1,2-1,4 температуры плавления наиболее тугоплавкого галогенида металлов, со скоростью 10-25 оС/мин с последующим естественным охлаждением до температуры окружающей среды. При нагревании происходит дистилляция галогенидов металлов, при этом дистиллированные, очищенные галогениды металлов поступают в рабочую часть 5 реактора 1, которая после охлаждения реактора отпаивается перед откачкой. Обработанная таким образом смесь галогенидов металлов может храниться неограниченно долго в нормальных условиях без каких-либо дополнительных затрат. При необходимости ампула вскрывается и галогениды металлов вводятся в горелку лампы.

Повышение температуры при дистилляции галогенидов металлов производится со скоростью 10-25 оС/мин. Это определено экспериментально. При меньшей скорости повышения температуры без улучшения качества дистилляции возрастают время и затраты на проведение операции. При большей скорости повышения температуры процесс дистилляции происходит некачественно, так как побочные газовыделения своевременно не откачиваются откачной системой. Дистиллированные галогениды металлов в этом случае недостаточно чисты, что приводит к уменьшению срока службы лампы.

Температура, до которой производится нагревание смеси галогенидов металлов должна быть в пределах от 1,2 до 1,4 температуры плавления наиболее тугоплавкого галогенида металла смеси, что определено экспериментально. При снижении предела температуры ниже 1,2 температуры плавления наиболее тугоплавкого галогенида металла дистилляция смеси проходит не в полной мере. В загрузочной части реактора остаются недистиллированные наиболее тугоплавки галогениды металлов. Это недопустимо, так как изменяет весовое соотношение между компонентами дистиллированной смеси. При пределе температуры выше 1,4 температуры плавления наиболее тугоплавкого галогенида металла происходит загрязнение конечного продукта тугоплавкими веществами, если они присутствуют в начальной смеси галогенидов металлов. Кроме того, в этом случае растут энергозатраты на проведение этой технологической операции.

В качестве галогенидов металлов смеси используются галогениды индия, таллия, натрия, цезия, ртути, олова, свинца и др.

П р и м е р 1. Способ изготовления металлогалогенной лампы ДРИШ 200-2. Состав наполнения горелки: йодид цезия 30 мас. температура плавления 621оС; йод ртути 35 мас. температура плавления 250о С; бромид ртути 35 мас. температура плавления 236о С.

Дистилляция производится при скорости увеличения температуры 10 оС/мин. Предел повышения температуры 870о С, что соответствует 1,4 температуры плавления наиболее тугоплавкого йодида цезия, 621о С.

П р и м е р 2. Способ изготовления металлогалогенной лампы ДРИ 400-1. Состав наполнения горелки: йодид цезия 10 мас. температура плавления 621о С; хлорид диспрозия 40 мас. температура плавления 680о С; йодид гольмия 40 мас. температура плавления 1010о С; йодид таллия 10 мас. температура плавления 440о С.

Дистилляция смеси галогенидов металлов производится при скорости увеличения температуры 25о С/мин. Предел повышения температуры 1210о С, что соответствует 1,2 температуры плавления наиболее тугоплавкого йодида гольмия, 1010о С.

П р и м е р 3. Способ изготовления безртутной металлогалогенной лампы типа ДМГФ 1000. Состав наполнения горелки: йодид таллия 25 мас. температура плавления 440о С; йодид стронция 50 мас. температура плавления 507о С; бромид индия 25 мас. температура плавления 220о С.

Дистилляция производится при скорости увеличения температуры 15о С/мин. Предел повышения температуры 660о С, что соответствует 1,3 температуры плавления наиболее тугоплавкого йодида стронция, 507о С.

Применение предлагаемого способа изготовления металлогалогенной лампы позволяет увеличить срок службы ламп. Так, экспериментальные лампы ДРИ 400 имеют срок службы 5 тыс. ч, по ТУ срок службы лампы 3 тыс.ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1992 |

|

RU2040067C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1992 |

|

RU2031473C1 |

| БЕЗРТУТНАЯ МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1990 |

|

RU2027248C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1993 |

|

RU2050629C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1994 |

|

RU2087991C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1990 |

|

RU2027249C1 |

| УСТАНОВКА ДЛЯ ОБЛУЧЕНИЯ РАСТЕНИЙ | 1993 |

|

RU2067816C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1994 |

|

RU2091903C1 |

| БЕЗРТУТНАЯ МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1992 |

|

RU2032241C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1993 |

|

RU2066500C1 |

Использование: при изготовлении металлогалогенных ламп общего и специального назначения. Сущность изобретения: способ изготовления металлогалогенных ламп заключается во введении в горелку лампы дозированного количества определенного набора галогенидов металлов. Перед дозированием в горелку смесь галогенидов металлов дистиллируется перед откачкой при повышении температуры от температуры окружающей среды до температуры, равной 1,2 - 1,4 температуры плавления наиболее тугоплавкого галогенида металла, со скоростью 10 - 25 С/мин с последующим естественным охлаждением до температуры окружающей среды. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОГАЛОГЕННЫХ ЛАМП путем введения в горелку смеси галогенидов металлов, предусматривающий дистиллирование галогенидов металлов путем нагрева их под откачкой с последующим естественным охлаждением до температуры окружающей среды, отличающийся тем, что смешивание галогенидов осуществляют перед указанным нагревом, а нагрев ведут до температуры, составляющей от 1,2 до 1,4 температуры плавления наиболее тугоплавкого галогенида металла, со скоростью 10 25oС/мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3676534, кл | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

1995-05-20—Публикация

1993-04-05—Подача