Изобретение относится к химической технологии, а именно к аппаратам для насыщения растворов солей, удаления примесей из растворов, металлических расплавов кристаллизацией.

Известен кристаллизатор, содержащий корпус, холодильник, перемешивающее устройство, штуцеры для подвода исходного раствора теплоносителя и хладоагента и отвода закристаллизовавшегося продукта суспензии и хладагента.

Недостатки устройства большая металлоемкость, энергозатраты, возможность забивания кристаллизующейся массой перемешивающих элементов.

Известен кристаллизатор, содержащий корпус, служащий емкостью для исходного теплоносителя, мешалку со скребками (щетками), установленную в корпусе, холодильник, размещенный снаружи корпуса в виде рубашки, системы подвода и вывода рабочих агентов.

Недостатки постоянная поверхность теплообмена, возможность забивания кристаллической массой перемешивающих элементов и осаждение ее на стенках, ухудшение теплообмена, кристаллизации, необходимость в мешалке и очистных элементов, что усложняет устройство.

Цель изобретения увеличение поверхности теплообмена, улучшение условий кристаллизации.

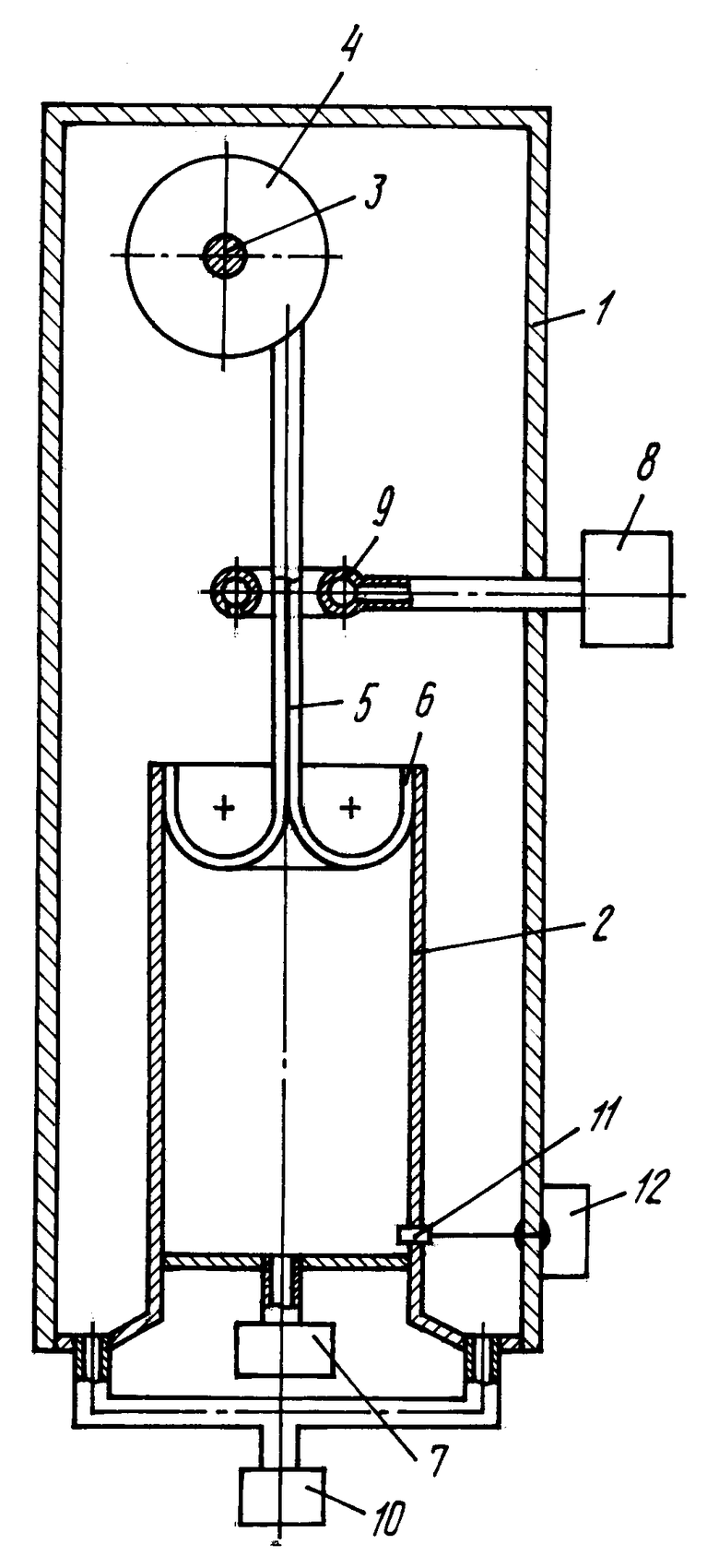

На чертеже показан предлагаемый кристаллизатор.

Кристаллизатор включает корпус 1, камеру 2, установленную в корпусе с кольцевым зазором, реверсивный приводной вал 3 с барабаном 4 в верхней части корпуса, рукав 5, закрепленный на барабане 4, свободный конец 6 закреплен на камере 2, систему 7 подвода хладагента в полость камеры 2, систему 8 подвода исходного теплоносителя через головку 9 в полость рукава, систему 10 отвода теплоносителя из кольцевого зазора, концевой выключатель 11 программного механизма 12, установленный в нижней части камеры рубка.

Кристаллизатор работает следующим образом.

В исходном положении рукав 5 занимает положение, которое изображено на чертеже (барабан 4 при этом находится на стопоре, не обозначено). Предварительно заполняют камеру 2 хладагентом из системы 7. Затем через головку 9 системой 8 подают раствор, который наливается в полость, образованную отогнутым концом 6 рукава 5, а барабан 4 снимают со стопора. Головка 9 представляет собой трубу в виде кольца, на нижней части которого выполнены отверстия, через которые раствор под напором подается в рукав 5 вертикальными струями, но не разбрызгивается. Системой 7 агент удаляется из камеры 2, а рукав 5 под тяжестью раствора и собственной тяжестью опускается. Рукав соприкасается с охлажденными стенками камеры 2, с хладагентом и охлаждает раствор. Вытесняя хладагент из камеры 2, рукав 5 опускается до крайнего нижнего положения и концевой выключатель 11 включает привод барабана 4. Барабан 4 навивает рукав 5, поднимает его. Суспензия стекает в кольцевое пространство корпуса 1, из которого удаляется системой 10. Рукав 5 зажимает крайнее верхнее положение, барабан 4 ставят на статор, включают систему 7 и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2047318C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2034620C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2034618C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2034613C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2047315C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2049515C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2034615C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2034614C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2034619C1 |

| КРИСТАЛЛИЗАТОР | 1991 |

|

RU2049516C1 |

Использование: техника кристаллизации. Сущность изобретения: в кристаллизаторе установлена камера, сообщающаяся с системой подачи хладагента, в верхней части которой закреплен по периметру один конец рукава, а другой конец намотан на барабане в верхней части корпуса кристаллизатора, при этом система подачи раствора подключена к полости рукава. 1 ил.

КРИСТАЛЛИЗАТОР, содержащий вертикальный цилиндрический корпус с системами подвода раствора и хладагента, удаления суспензии, отличающийся тем, что, с целью увеличения поверхности теплообмена, он снабжен камерой, установленной в нижней части корпуса с образованием кольцевого зазора между ними, и приводным барабаном в верхней части корпуса с прикрепленным к нему гибким рукавом, свободный конец которого отогнут и закреплен по периметру верхнего торца камеры, при этом система подачи раствора подключена к полости рукава, система подвода-отвода хладагента к нижней части камеры, а система отвода суспензии к кольцевому зазору.

| Плановский А.Н | |||

| Процессы и аппараты химической технологии | |||

| М.: Химия, 1968, с.514. |

Авторы

Даты

1995-05-27—Публикация

1991-02-28—Подача