Изобретение относится к приборостроению, в частности к акустической аппаратуре, и может быть использовано, например, в устройствах измерения длины труб при бурении скважин.

Известен электроакустический преобразователь (ЭП), состоящий из двух частей приемника и излучателя, совмещенных в один блок и имеющих конический рупор приемника и параболический отражатель излучателя, в качестве активных элементов используют пьезокерамические дисковые вибраторы (Горбатов А.А. и Рудашевский Г.К. Акустические методы и средства измерения расстояний в воздушной среде, М. Энергия, 1973, с.140).

Однако этот ЭП затрудняет использование его при измерении длины труб различного диаметра. Точность измерений ЭП в атмосферных условиях низкая прежде всего за счет пьезокерамических дисковых вибраторов, работающих в ультразвуковом диапазоне.

Наиболее близким к предлагаемому изобретению по технической сущности является ЭП, состоящий из корпуса, пьезокерамического диска, параболического отражателя с обратным коническим рупором (Отраслевой каталог. Приборы и средства автоматизации. М. Информприбор, ч.1, 1988, с.107).

Однако, в процессе работы данной ЭП не обеспечивает необходимую степень согласования площади сечения параболического отражателя и площади сечения внутренней полости измеряемой трубы, что приводит к снижению точности измерений. Невозможность зафиксировать ЭП у торца трубы также приводит к снижению точности измерений. Кроме того, ультразвуковой диапазон излучения при измерениях в атмосферных условиях приводит к быстрому затуханию акустических колебаний, так как коэффициент поглощения звука прямо пропорционален квадрату циклической частоты звуковой волны, что не позволяет с достаточной точностью проводить измерения длины труб значительной протяженности (Яворский Б.М и Детлаф А.А. Справочник по физике. М. Наука, 1964, с.512).

Целью изобретения является повышение точности измерений.

Для этого в акустическом датчике, содержащем корпус, размещенные вдоль его продольной оси электродинамическую головку, микрофон и рупорную насадку, рупорная насадка выполнена сменной и снабжена наружной цилиндрической поверхностью (НЦП), на которой установлено упорное кольцо со стопорными винтами, имеющее возможность перемещения вдоль образующей наружной цилиндрической поверхности, причем к упорному кольцу прикреплены перпендикулярно расположенные между стопорными винтами плоские пружины.

Сопоставительный анализ с прототипом показывает, что предлагаемый акустический датчик отличается тем, что рупорная насадка снабжена НЦП, на которой установлено упорное кольцо со стопорными винтами, имеющее возможность перемещения, к упорному кольцу прикреплены плоские пружины.

Таким образом, предлагаемый акустический датчик соответствует критерию "новизна".

Сравнение предлагаемого технического решения не только с прототипом, но и с другими техническими решениями (В.Н.Яковлев. Справочник слесаря-монтажника. М. Машиностроение, 1983, с.131) в данной и смежных областях техники позволило выявить техническое решение, содержащее признак, сходный с признаком, отличающим предлагаемое техническое решение от прототипа наличие упорного кольца. В предлагаемом решении упорное кольцо проявляет новое свойство, не присущее дисковой муфте, а именно регулирует установку точки начала отсчета измерения. Наличие нового свойства известного признака, проявляемого в предлагаемом решении в комплексе с остальными узлами устройства, обеспечивает ему соответствие критерию "существенные отличия".

Сущность изобретения заключается в согласовании площади сечения рупорной насадки и площади сечения внутренней полости измеряемой трубы, для чего подбирают рупорную насадку необходимого диаметра, фиксируют точку начала отсчета с помощью перемещающегося упорного кольца со стопорными винтами и плоскими пружинами.

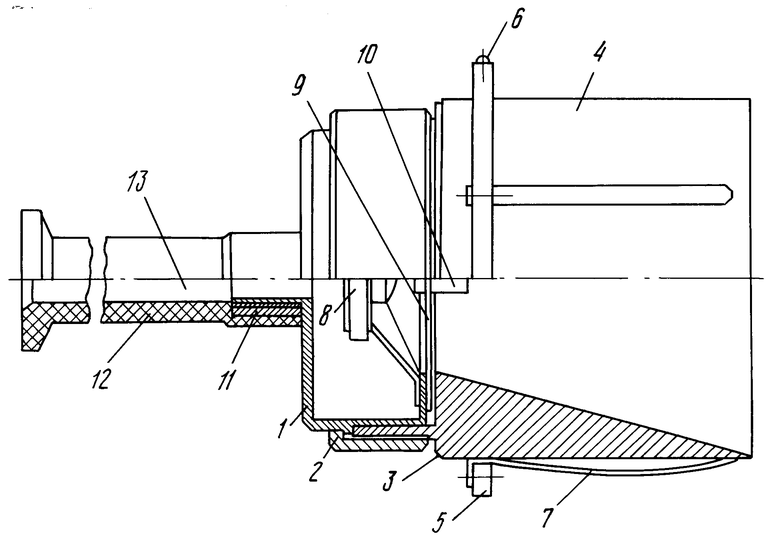

На чертеже представлен акустический датчик в разрезе.

Акустический датчик содержит корпус 1, на котором посредством накидной гайки 2 установлена рупорная насадка 3 с НЦП 4, на которой установлено упорное кольцо 5 с тремя равномерно расположенными стопорными винтами 6. К упорному кольцу 5 через интервал в 120о прикреплены три плоские пружины 7, расположенные между стопорными винтами 6. В корпусе 1 установлена электродинамическая головка 8. На кронштейне 9 укреплен микрофон 10. С помощью резьбовой втулки 11 к корпусу 1 привинчена резиновая ручка 12 со сквозным отверстием 13.

Рупорная насадка крепится к корпусу с помощью резьбового соединения, т. е. выполняется сменной. Диаметр НЦП рупорной насадки несколько меньше внутреннего диаметра измеряемой трубы. К примеру насадка с диаметром 123 мм позволяет проводить измерения обсадных труб с внутренними диаметрами от 124,3 до 150,5 мм.

Акустическая насадка работает следующим образом.

Рупорная насадка 3 с НЦП 4 требуемого диаметра, обеспечивающего необходимую степень согласования площади сечения рупорной насадки 3 и площади сечения внутренней полости измеряемой трубы, устанавливается во внутреннюю полость измеряемой трубы и фиксируется с помощью упорного кольца 5, устанавливая тем самым точку начала отсчета измерения. Плоские пружины 7 обеспечивают соосность рупорной насадки 3 и внутренней полости трубы. Электрический сигнал по кабелю с электронной схемы подается на электродинамическую головку 8, где преобразуется в акустические колебания. Отраженный сигнал акустических колебаний принимается микрофоном 10, преобразуется в электрический сигнал и по кабелю подается в электронную схему для дальнейшей обработки.

Предлагаемый акустический датчик позволяет проводить измерения длины труб с внутренним диаметром от 50 до 240 мм, при этом приведенная погрешность измерения составит 0,015% на первые 20 м длины, что подтверждено экспериментами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕМЕТРИЧЕСКАЯ СИСТЕМА ДЛЯ КОНТРОЛЯ ЧИСЛА ОБОРОТОВ ВАЛА ТУРБОБУРА | 1993 |

|

RU2044878C1 |

| ЦЕМЕНТИРОВОЧНАЯ ГОЛОВКА | 1992 |

|

RU2030552C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 1994 |

|

RU2085708C1 |

| ТРЕХКОМПОНЕНТНЫЙ ГИДРОЦИКЛОН | 1992 |

|

RU2027524C1 |

| РЕГУЛЯТОР НАТЯЖЕНИЯ НИТИ | 1993 |

|

RU2060924C1 |

| КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2014439C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ОТКЛОНИТЕЛЯ В НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ | 1991 |

|

RU2030576C1 |

| ВАРИАТОР СКОРОСТИ | 1993 |

|

RU2072458C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛА УСТАНОВКИ ОТКЛОНИТЕЛЯ | 1991 |

|

RU2070291C1 |

| ДАТЧИК ДЛЯ КОНТРОЛЯ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛА ТУРБОБУРА | 1992 |

|

RU2039234C1 |

Использование: в приборостроении и измерительной технике, в частности, для измерения длины труб при бурении скважин. Сущность изобретения: акустический датчик содержит цилиндрический корпус, вдоль центральной оси которого размещены излучатель и микрофон, а также рупорную насадку и блок регистрации. При этом рупорная насадка установлена на цилиндрическом корпусе и выполнена сменной с наружной цилиндрической поверхностью. На этой поверхности с возможностью перемещения вдоль ее образующей расположено упорное кольцо с крепежными элементами. К упорному кольцу между крепежными элементами прикреплены плоские центрирующие пружины. 1 ил.

АКУСТИЧЕСКИЙ ДАТЧИК ПОЛОЖЕНИЯ ГРАНИЦЫ РАЗДЕЛА ДВУХ СРЕД В ТРУБЕ, содержащий цилиндрический корпус с размещенными вдоль его центральной оси излучателем и микрофоном, рупорную насадку и блок регистрации, отличающийся тем, что, с целью повышения точности и удобства в эксплуатации, рупорная насадка установлена на цилиндрическом корпусе и выполнена сменной, с наружной цилиндрической поверхностью, на которой с возможностью перемещения вдоль ее образующей расположено упругое кольцо с крепежными элементами, причем к упорному кольцу между крепежными элементами прикреплены плоские центрирующие пружины.

| Приборы и средства автоматизации | |||

| Отраслевой каталог | |||

| М.: Информприбор, 1988, ч.1, с.107. |

Авторы

Даты

1995-05-27—Публикация

1990-09-21—Подача