Изобретение относится к электронной технике, в частности к технологии изготовления полупроводниковых приборов, к защите поверхности кристалла с p-n-переходами и активными элементами от воздействия окружающей среды.

Известны различные способы изготовления полупроводниковых приборов (Черняев В. Н. Технология производства интегральных схем. М. Энергия, 1977, с. 359-362; Тилл У. Интегральные схемы. Материалы, приборы, изготовления. М. Мир, 1985, с. 397-401).

Способ изготовления полупроводниковых приборов, например К1109КТ21, включает изготовление полупроводниковых кристаллов, монтаж кристаллов в корпус, а именно: посадка полупроводниковых кристаллов на выводную рамку, ее термообработка, термокомпрессия выводов, нанесение защитного покрытия СИЭЛ 159-167 ТУ6-02-1197-80 с последующим его отверждением, герметизация приборов, вырубка и гибка выводов.

Способ изготовления полупроводникового прибора, например КР1015ХК2, включает изготовление полупроводниковых кристаллов, монтаж кристаллов в корпусе, а именно: посадку кристаллов на выводную рамку, ее термообработку, термокомпрессию выводов, нанесение гидридосодержащего кремнийорганического компаунда ГК ТУ11-82 НУО.028.021ТУ.

Недостатками указанных способов изготовления полупроводниковых приборов являются невысокая адгезия защитных покрытий к металлам, которые используются для создания металлических контактов, к стеклам, нестойкость к ряду кислотных соединений и неудовлетворительная влагостойкость (Курносов А.И. Металлы для полупроводниковых приборов и интегральных микросхем. М. Высшая школа, 1980, с. 170-174).

Наиболее близким к предлагаемому по технической сущности является способ изготовления полупроводниковых приборов (И.63.088.081 ТУ-78 г. Шауляй, Литва Микросхемы бескорпусные серии ИС-700), в котором используется лак АД-9103 в качестве защитного покрытия кристалла после разварки выводов.

Недостатками способа являются, во-первых, невысокая адгезия электроизоляционного лака АД-9103 к металлам, в том числе и алюминию, который используется зачастую в качестве проволочных выводов к полупроводниковым кристаллам, и к окислам; во-вторых, защитная пленка электроизоляционного лака АД-9103 не обеспечивает требуемой герметичности относительно влаги как при комнатной температуре, так и при повышенной температуре; в-третьих, низкая кислотостойкость и низкая стойкость к воздействию агрессивных сред, в том числе глицериновых и кислотных флюсов, с помощью которых производится очистка поверхности выводов приборов в пластмассовых корпусах.

Целью изобретения является повышение выхода целевых изделий.

Для этого в качестве защитного покрытия кристаллов полупроводниковых приборов используют компаунд на основе смеси роливсана МВ-1 и толуола в массовом соотношении 1:(8-15), необходимом для достижения требуемой вязкости компаунда, с последующим отверждением при 120-250оС в течение 5-7 ч.

Роливсан МВ-1 представляет собой мономерно-олигомерную композицию, получаемую химическим путем по ТУ-6-14-24-143-85 и имеющую следующий состав, мас.

1. Бис-(4-винилфенило- вый) эфир 5-45

2. Метакриловый эфир

4-винил-4-(1-оксиэтил) дифенилоксида 27-35

3. Диметакриловый эфир

бис-4-(1-оксиэтил) фени- лового эфира 15-40

4. Олигоэфиры общей формулы 5-30 XAr-CH

XAr-CH

A CH

A CH Ar,

Ar,

где X -CH=CH2 или CH2=  COO

COO -,

-,

Ar=n-PhOPh; n=0-3

Отверждение компаунда происходит с помощью полимеризационно-полициклоконденсационного метода, когда имеет место трехмерная совместная полимеризация ненасыщенных компонентов системы. В процессе отверждения при 120-250оС выделяется 4-6% летучих продуктов (в основном, воды и метакриловой кислоты).

Применение в способе компаунда на основе роливсана обеспечивает возможность использования полупроводниковых приборов в широком диапазоне температур.

Параметры отвержденного компаунда, характеризующие его высокие термические свойства:

плотность d=1150-1170 кг/м3,

показатель преломления nр=1,590-1,595,

разрушающие напряжения при растяжении:

при Т=20оС σp20=50-70 МПа,

при Т=250оС σp250=40-50 МПа,

при Т=350оС σp350=10-20 МПа,

модуль упругости Ер

при растяжении при Т=20оС Еp20=1500-21500 МПа;

при Т=250оС Еp250=1400-1600 МПа,

относительное удлинение при разрыве εр:

при Т=20оС εp20=3-4%

при Т=250оС εp250=4-5%

при Т=350оС εp350=6-8%

теплостойкость 400 ± 30оС,

температура потери 5% массы 390±10оС,

температура потери 10% массы 425±5оС.

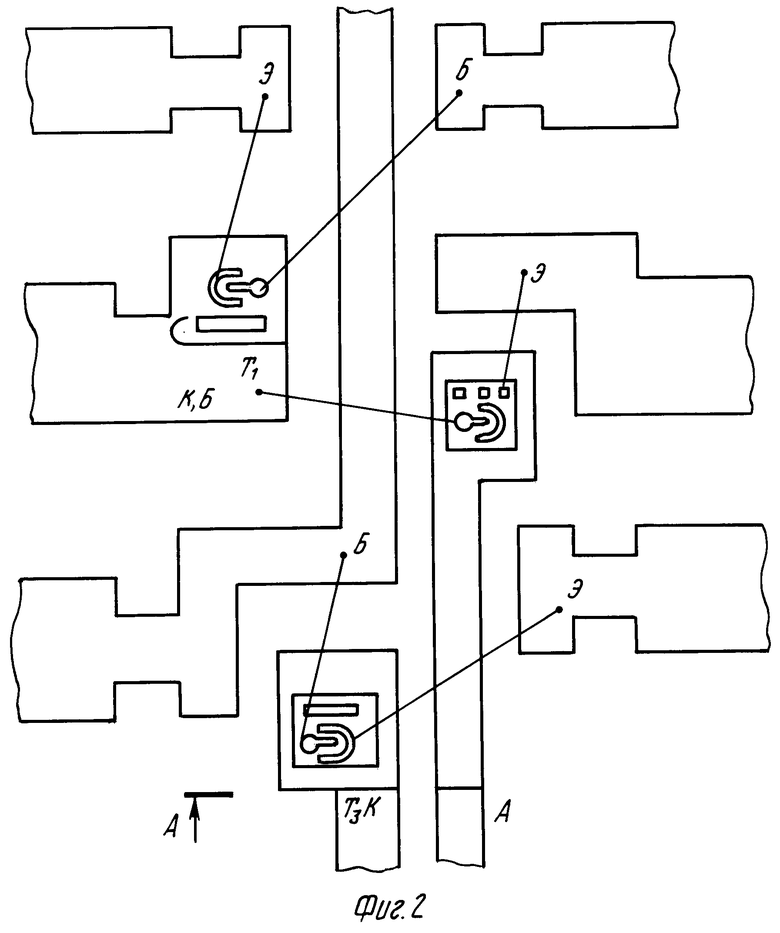

На фиг. 1 и 2 изображен внешний вид выводной рамки с тремя кристаллами полупроводниковых приборов после операций напайки и разварки выводов эмиттер база, где

1 выводная рамка, 2 и 3 кристаллы полупроводникового прибора, 4 проволочные выводы, 5 защитное покрытие.

В качестве примера было взято изготовление транзисторных сборок (см. фиг. 1), состоящих из трех полупроводниковых кристаллов, по следующему маршруту:

посадка кристаллов методом эвтектики на флажки выводной рамки из ковра с позолоченными выводами;

термообработка при Т=300оС;

термокомпрессия выводов;

нанесение защитного покрытия;

отверждение защитного покрытия;

герметизация приборов при Т=175оС эпоксидной формующей пластмассой;

вырубка приборов и гибка выводов;

снятие окалины;

обслуживание выводов при Т=265±15оС;

термоциклирование при Т=-60оС-+85оС, 10 циклов;

измерение электропараметров (I);

электротоковая тренировка (ЭТТ);

измерение электропараметров (II);

маркировка;

измерение электропараметров (III).

Для нанесения защитного покрытия был приготовлен компаунд в соотношениях, мас. роливсан 8-15; ароматические растворители 85-92. Отверждение проведено в диапазоне температур от 120 до 220оС со средней скоростью подъема температуры 15-20оС/ч. В диапазоне температур от 180 до 220оС применялась вакуумная сушка (при давлении Р=0,8-1,0 кгс/см2).

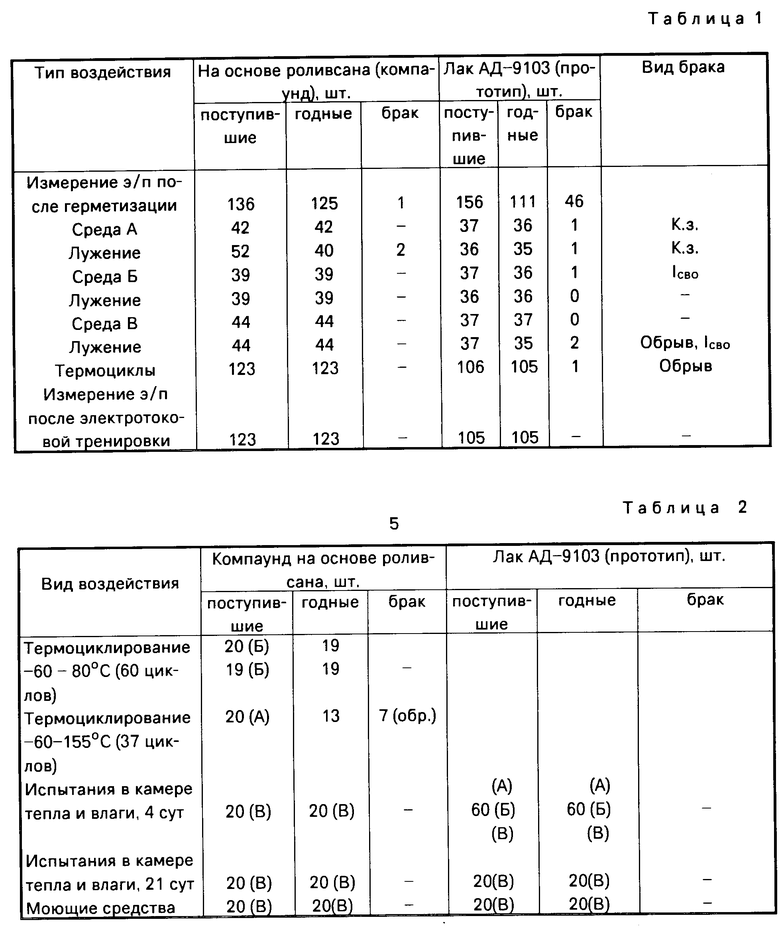

Для проверки кислотостойкости отвержденного компаунда, нанесенного в качестве защитного покрытия, проведены испытания на воздействие трех агрессивных сред.

Среда А представляет собой раствор, состоящий из 1 г KI, 10 г уротропина и 1 л HCl.

Среда Б представляет собой флюс, состоящий из 38% глицерина, 59% этиленгликоля и 31% HCl.

Среда В представляет собой флюс, состоящий из 490 г цинка хлористого "Ч", 120 г хлористого аммония, 200 мл глицерина, 400 мл деионизованной воды.

Методика обмывки приборов после воздействия трех агрессивных сред.

Среда А промывка в деионизованной воде, обезжиривание в ацетоне, сушка при 100оС.

Среда Б и В промывка в горячей проточной воде при 65 ± 5оС, кипячение в течение 10 мин, обезжиривание в изопропиловом спирте, сушка при 100оС.

Методика обмывки приборов после лужения выводов включает промывку в горячей проточной воде при 65 ± 5оС, сушку при 100оС.

Результаты эксперимента с разделением видов брака приведены в табл. 1.

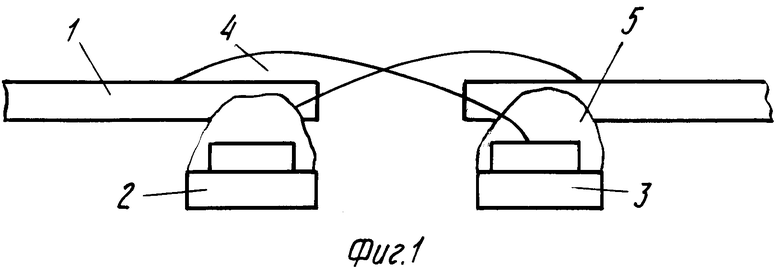

Проведены с положительными результатами дополнительные испытания (см. табл. 2):

испытания термоциклированием 60-85оС, 60 циклов (при норме 10);

испытания термоциклированием 60оС-155оС, 37 циклов (при норме 5);

испытания в камере тепла и влаги 4 и 21 сут.

Использование в способе в качестве защитного покрытия компаунда на основе роливсана дает возможность увеличить вдвое процент выхода годных приборов за счет увеличения кислотостойкости, влагостойкости, адгезионных свойств к SiO2, Al, Au.

Достоинство способа состоит в его простоте и технологичности, в плотном сцеплении защитного покрытия с поверхностью полупроводникового кристалла, предотвращении доступа водяных паров кислорода и иных веществ, в кислотостойкости и влагостойкости применяемой пассивации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСБОРКИ | 1992 |

|

RU2039397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1991 |

|

RU2069027C1 |

| КОМПАУНД ДЛЯ ЗАЩИТЫ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1991 |

|

RU2022398C1 |

| КОМПАУНД ДЛЯ ЗАЩИТЫ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1991 |

|

RU2022396C1 |

| КОМПАУНД ДЛЯ ЗАЩИТЫ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1991 |

|

RU2022397C1 |

| КОМПАУНД ДЛЯ ЗАЩИТЫ Р-N ПЕРЕХОДОВ | 1991 |

|

RU2101802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2035086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012095C1 |

Назначение: микроэлектроника. Сущность изобретения: в качестве защитного покрытия кристалла используют компаунд, состоящий из роливсана и ароматических растворителей. Отверждение компаунда осуществляют при 120 - 250°С в течение 5 - 7 ч. 1 з.п.ф-лы, 2 ил.

Роливсан 8 15

Ароматические растворители 85 92

а для отверждения осуществляют прогрев при 120 250oС в течение 5 7 ч.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для отмеривания теста | 1925 |

|

SU700A1 |

Авторы

Даты

1995-05-27—Публикация

1990-07-02—Подача