Изобретение относится к лакокрасочным материалам, которые предназначены для получения на их основе покрытий, защищающих от внешних воздействий поверхности изделий из металлов от коррозии, древесины от гниения, бетона и пластмассы от эрозии и старения, могут быть использованы и в качестве декоративного покрытия.

Известен состав [1] включающий при следующем соотношении, мас.

Стиролсодержащее плен- кообразующее 15-22

Этилбензолстирольная смола (пластификатор) 2,3-6,5

Углеводородформаль-

дегидная смола (модификатор) 2,5-9,5 Пигмент 3,0-9,8 Наполнитель 0,6-12,5

Органический раство- ритель 43,7-76,6

Характерной особенностью композиции является повышенная устойчивость к воздействию факторов умеренного климата, 3%-ного хлористого натрия и 3%-ного раствора гидрата окиси натрия, а также время высыхания покрытия до степени 3 при температуре 20-2оС 1 ч.

Наиболее близким к изобретению является состав, содержащий полистирол, каменноугольную смолу, алюминиевую пудру и сольвент [2]

Недостатком состава является низкая механическая прочность и качество поверхности.

Технической задачей изобретения повышение эксплуатационных свойств покрытия.

Поставленная задача решается тем, что состав для защитно-декоративного покрытия, включающий полистирол, каменноугольную смолу, алюминиевую пудру и сольвент, содержит компоненты при следующем соотношении, мас. Полистирол 10-18 Каменноугольная смола 6,5-9,5 Алюминиевая пудра 12-16 Сольвент 56,5-71,5

Модификация полистирола каменноугольной смолой в среде сольвента в выбранном диапазоне содержания исходного материала в рецептуре состава активно влияет на физико-механические характеристики покрытия, надежно обеспечивая технологические свойства: тиксотропность, агрегатную устойчивость молекулярной структуры и адгезию при холодной сушке.

Реакция сополимеризации происходит при взаимодействии каменноугольной смолы с полистиролом в среде сольвента, содержащего подвижные атомы водорода, углеводорода, который обрывает полимерную цепь, чем обеспечивает при нагреве получение сополимера с низкой молекулярной массой за счет процесса теломеризации. Благодаря наличию двойных связей, образуются сшитые полимерные структуры сополимеризации, которые придают покрытию высокую твердость и увеличивают химическую стойкость.

Коллоидный раствор каменноугольной смолы и полистирола в сольвенте выбранной концентрации служит оптимальной дисперсионной средой, исключающей добавку поверхностно-активных веществ. Каменноугольная смола содержит полярные группы (нафтеновые кислоты, их соли, продукты сульфирования), разделенные большими неполярными углеводородными цепями, что обусловливает их поверхностно-активные свойства.

За счет средства полистирола к поверхности алюминия и хорошего его смачивания связующим в оптимизированном количественном соотношении компонентов обеспечивается стабильная дисперсия и всплывание частичек алюминиевой пудры в лакокрасочном слое, где они располагаются параллельно окрашиваемой поверхности с частичным перекрытием, так называемое "листование". Этим обеспечивается высокая отражательная способность, термостойкость покрытия, его газо- и водонепро- ницаемость, коррозионная и атмосферостойкость, механическая прочность каркасного строения покрытия.

Состав готовят следующим образом.

Сольвент, ГОСТ 1928-79, загружают в смеситель, затем загружают полистирол ПСС-502 ТУ 6-05-1901-81. Производят перемешивание в течение 2 ч при температуре 50-60оС. Выдерживают смесь в течение 2-4 ч до полного растворения. Далее загружают смолу каменноугольную, ОСТ 1462-80. Компоненты перемешивают в течение 2 ч. Затем вводят пудру алюминиевую, ГОСТ 5494-71Е в состав при тщательном перемешивании. Состав наносят при температуре окружающего воздуха (-5.+35оС) кистью в 3-4 слоя. Толщина каждого слоя 30-35 мкм. Сушат каждый слой в течение 20-30 мин при комнатной температуре. Готовое покрытие выдерживают до пуска в эксплуатацию не менее 24 ч. Расход состава (укрывистость) 140 г/м2.

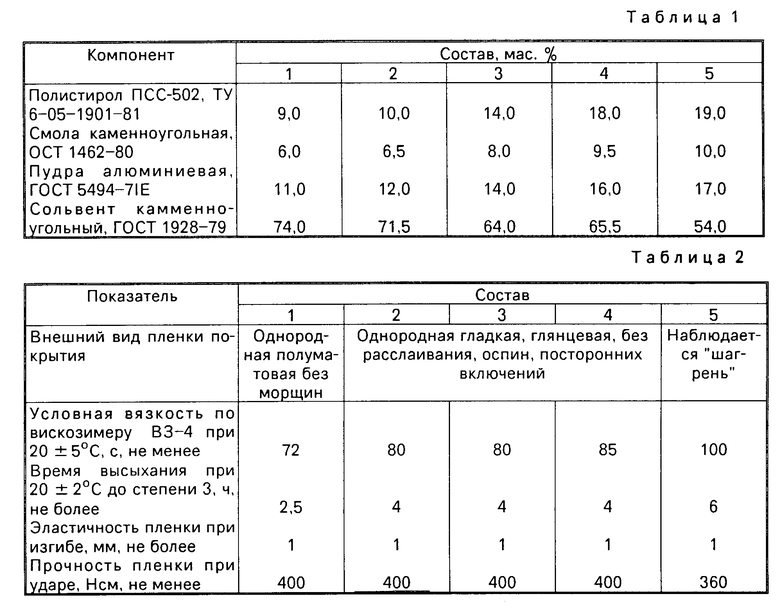

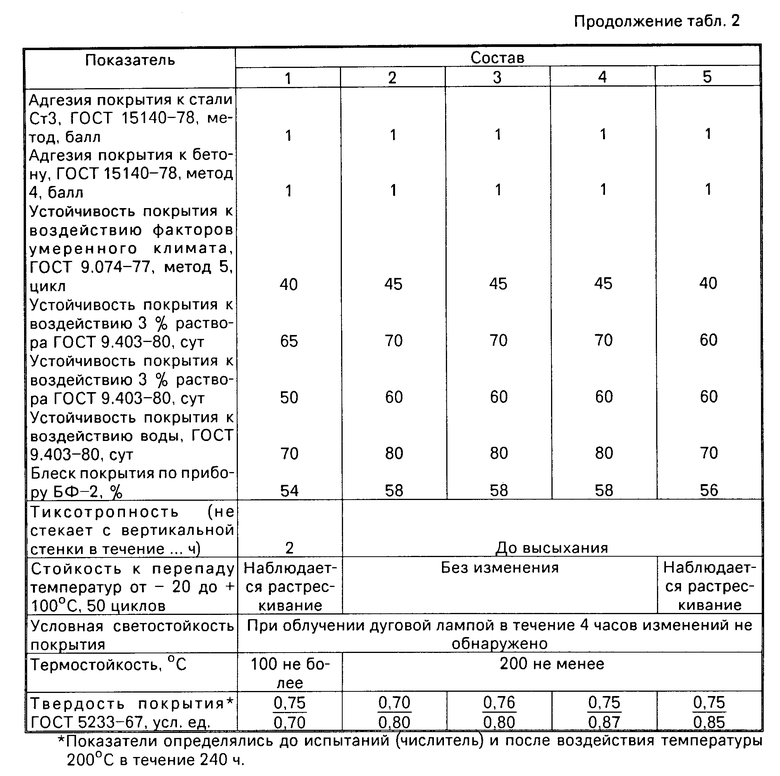

Для проверки служебных характеристик покрытия был приготовлен ряд составов различной рецептуры и проведены сравнительные испытания физико-химических и эксплуатационных свойств составов и покрытия, наиболее характерные из которых представлены в табл. 1 и 2.

Количественная оценка проводилась по принятой методике следующих показателей: вязкость состава, время высыхания, тиксотропность, внешний вид, блеск, эластичность, прочность и твердость пленки, адгезия к стали и бетону, устойчивость покрытия к агрессивным средам и свето- и термостойкость.

Как видно из табл.2, совокупность компонентов обеспечивает получение состава практически равной вязкости во всем диапазоне их количественного соотношения и время высыхания покрытия в диапазоне разумной достаточности 4 ч при комнатной температуре. Прочность, устойчивость к воздействию различных сред, термостойкость, тиксотропность покрытия повысилась при сохранении значений таких показателей, как эластичность, адгезия к стали и бетону, светостойкость.

Числовые значения показателей назначения покрытия и физико-химических свойств состава сведены в табл.2.

При содержании полистирола в составе менее 10 мас. снижается термостойкость, электроизоляционные свойства, пленкообразование, укрывистость. При содержании полистирола в составе более 18 мас. снижается коррозионная стойкость покрытия.

При содержании смолы каменноугольной в составе менее 6 мас. повышается хрупкость, коррозионно-, атмосферо- и химическая стойкость, при содержании более 10 мас. увеличивается время сушки.

При содержании пудры алюминиевой в составе менее 12 мас. снижаются термостойкость, укрывистость, тиксотропность, нестабильное структурирование состава. При содержании более 16 мас. повышаются хрупкость покрытия и вязкость состава.

Содержание сольвента, т. е. массовое соотношение углеводородных компонентов достаточно для полного растворителя и обеспечения заданной технологической вязкости.

Предложенное покрытие имеет хорошую атмосферостойкость, паро- и газонепроницаемость, противостоит действию солнечной радиации и кислорода воздуха, обеспечивает антикоррозионную защиту, оборудования и конструкций из металла, дерева, бетона в течение 5 лет (условно, по методике ускоренных испытаний).

| название | год | авторы | номер документа |

|---|---|---|---|

| АТМОСФЕРОСТОЙКАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2155785C1 |

| КРАСКА | 1997 |

|

RU2124032C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ГРУНТОВОЧНОГО СЛОЯ И СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ | 2007 |

|

RU2359987C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1999 |

|

RU2148105C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2378309C2 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2456318C2 |

| Состав для электропроводного декоративно-защитного покрытия | 1990 |

|

SU1803417A1 |

| АНТИКОРРОЗИОННАЯ ОГНЕСТОЙКАЯ КРАСКА | 2012 |

|

RU2495068C1 |

Использование: для защитно-декоративного покрытия изделий из металлов от коррозии, древесины от гниения, бетона и пластмассы от эрозии и старения. Сущность изобретения: состав содержит полистирол 10 - 18%, каменоугольную смолу 6,5 - 9,5%, алюминиевую пудру 12 - 16%, сольвент 56,5 - 71,5. Характеристика свойств: прочность пленки при ударе не менее 400 · см термостойкость, не менее 200°С. 2 табл.

СОСТАВ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ, включающий полистирол, каменноугольную смолу, алюминиевую пудру и сольвент, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.

Полистирол 10 18

Каменноугольная смола 6,5 9,5

Алюминиевая пудра 12 16

Сольвент 56,5 71,5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кудрейко Н.А | |||

| и др | |||

| Прогрессивное оборудование шахтных стационарных установок | |||

| Донецк, 1989, с.237. | |||

Авторы

Даты

1995-06-19—Публикация

1992-07-02—Подача