Изобретение относится к уплотнительным герметизирующим устройствам контактного типа, в частности к радиально-торцовым контактным уплотнениям, используемым в высокоскоростных машинах, например в турбомашинах, и содержащим разрезные уплотнительные кольца.

Используемые в таких уплотнениях разрезные уплотнительные кольца по типу поршневых широко известны. Разрез в таком кольце является всегда причиной утечки уплотняемой среды. Существует множество средств и способов для уменьшения потерь из-за этих утечек, а следовательно, повышения эффективности уплотнения.

Известно радиально-торцовое контактное уплотнение (см. Чеплер П. Норен ). Уплотнения разрезными кольцами. В кн. Уплотнения. М. Машиностроение, 1964, с. 58-80), содержащее разрезное уплотнительное кольцо поршневого типа, находящееся в контакте с установленным на валу упорным кольцом и контактирующее своей наружной поверхностью с корпусом подшипника. При этом упорное кольцо другим торцом упирается в торец внутреннего кольца подшипника, установленного на валу. Такие радиально-торцовые контактные уплотнения широко используются в машиностроении, особенно для разделения полостей с различным давлением и разными средами, например воздушной полости наддува и масляной полости опоры.

Известно также радиально-торцовое контактное уплотнение (см. Вьюнов С.А. Гусев Ю.И. и др. Конструирование и проектирование авиационных газотурбинных двигателей. М. Машиностроение, 1989, с. 533, фиг. 12, 36), в котором разрезное уплотнительное кольцо свободно установлено на валу и контактирует с упорным торцом втулки, установленной на валу.

По наружному диаметру уплотнительное кольцо контактирует с корпусом. Кольцо разделяет масляную полость подшипника и полость наддува опоры газотурбинного двигателя.

Недостаток такого уплотнения заключается в наличии утечек уплотняемой среды через щель в месте разреза кольца.

Перед автором стояла задача создать такое радиально-контактное уплотнение, в котором удалось бы снизить утечки уплотняемого воздуха из полости наддува через разрез уплотнительного кольца за счет образования на ограничивающих разрез поверхностях дополнительных средств, повышающих гидравлическое сопротивление потоку уплотняемой среды в разрезе.

Цель изобретения повышение эффективности работы заявляемого уплотнения за счет получения упомянутых свойств.

Цель достигается тем, что размещенное между полостью наддува и масляной полостью опоры газотурбинного двигателя радиально-торцовое контактное уплотнение содержит разрезное уплотнительное кольцо, свободно установленное на валу и контактирующее с упорной торцовой поверхностью последнего и корпусом. Не менее, чем на одной поверхности разреза кольца выполнены углубления. Углубления могут быть выполнены на двух поверхностях разреза кольца. Заявляемое изобретение будет работать более эффективно, если углубления будут расположены относительно друг друга с зеркальным отображением. Цель изобретения будет осуществляться более успешно, если углубления будут выполнены замкнутыми по периметру.

При этом часть уплотнений может быть выполнена замкнутыми по периметру поверхностью корпуса, а часть замкнутыми по периметру опорной поверхностью вала.

Одним из возможных вариантов выполнения углублений предусматривается выполнение их стенок вертикальными с образованием острых кромок с поверхностями разреза кольца.

Отличительными от прототипа признаками является наличие в предлагаемом радиально-торцовом контактном уплотнении углублений на противоположных поверхностях разреза кольца, способствующих снижению утечки уплотняемой среды, и варианты их конструктивного исполнения.

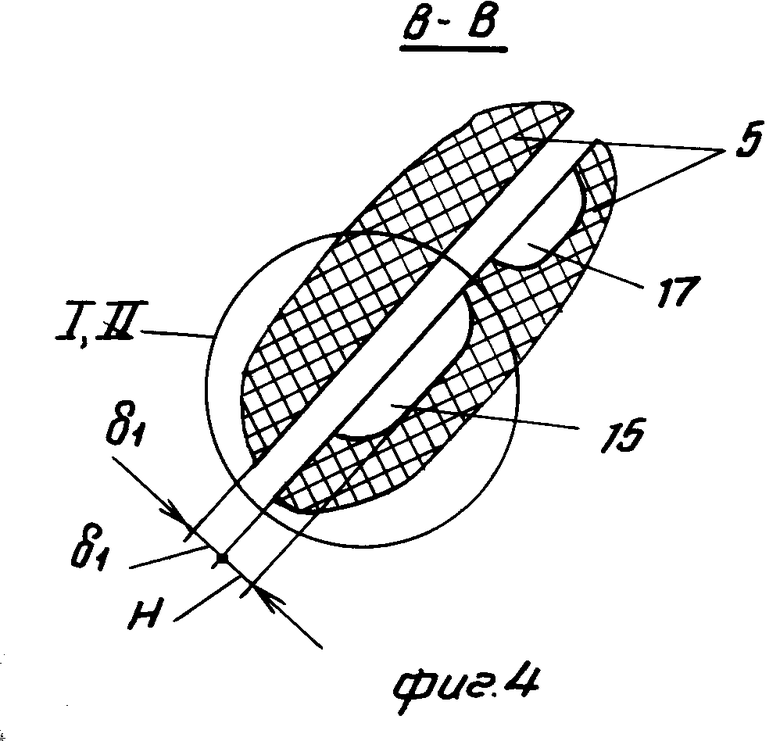

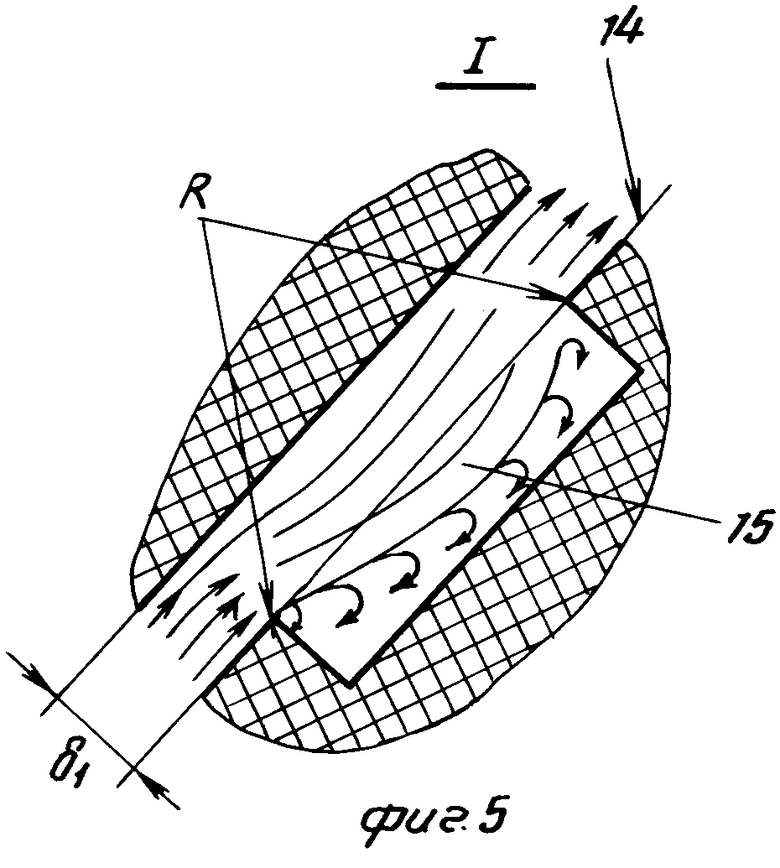

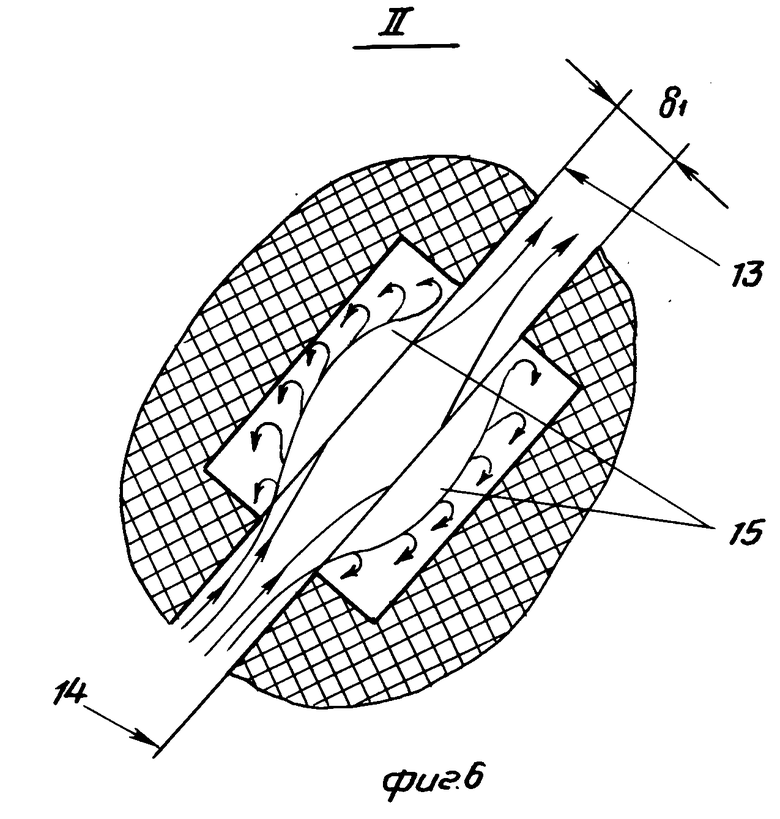

На фиг. 1 представлено предлагаемое радиально-торцовое контактное уплотнение, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг. 4 сечение В-В на фиг. 3; на фиг. 5 место I на фиг. 4; на фиг. 6 место II на фиг. 4.

Герметизирующее уплотнительное устройство, в частности радиально-торцовое контактное уплотнение (РТКУ), является неотъемлемой частью опоры ротора современного газотурбинного двигателя (ГТД). Опора (фиг. 1) ротора ГТД состоит из подшипника 1 качения, главного элемента опоры, вала 2, корпуса 3 и образующего масляную полость 4 РТКУ, которое в своем конкретном выполнении содержит уплотнительное кольцо 5, контактирующее с упорным кольцом 6 и корпусом 3.

Уплотнительное кольцо, имеющее две уплотняющие поверхности цилиндрическую 7, контактирующую с поверхностью 8 корпуса 3, и торцовую 9, контактирующую с торцовой поверхностью 10 упорного кольца 6, осуществляет таким образом разделение полости 11 наддува и масляной полости 4. Между поверхностью 8 корпуса 3 и поверхностью 12 упорного кольца 6 образован зазор δ.

Уплотнительное кольцо 5 (фиг. 2) содержит продольный разрез, образованный противолежащими поверхностями 13 и 14, расположенными на расстоянии δ1 друг от друга.

В месте совпадения зазора δ (между поверхностями 8 и 12) с зазором δ1 (между поверхностями 13 и 14) в плоскости контакта торцовых поверхностей 9 и 10 уплотнительного 5 и упорного 6 колец образуется окно abcd сообщения полости 11 наддува с масляной полостью 4.

Поверхность 14 (фиг. 3), полученная разрезкой кольца 5, образует фигуру eghi: стороны ih и hg фигуры граничат с уплотняемой средой полости 11 наддува, участок ef стороны еg со средой масляной полости 4, сторона ie и участок fg стороны eg контактируют соответственно с поверхностью 8 корпуса 3 и поверхностью 10 упорного кольца 6.

На поверхности 14 имеются углубления, примыкающие к поверхностям 8, 10 корпуса 3 и упорного кольца 6, образующие таким образом камеры 16, 17, а также углубления (хотя бы одно) замкнутой конфигурации, образующие, например, камеры 15.

Все углубления, выполненные на поверхности 14 уплотнительного кольца 5, имеют произвольную глубину Н (фиг. 4), но не менее 0,5 δ1.

Работает РТКУ следующим образом. На установившихся режимах работы ГТД под действием перепада Δ Р Рв Рс (Рв давление воздуха в полости 11 наддува. Рс давление воздушно-масляной смеси в масляной полости 4) давления воздуха на уплотнительном кольце (Рв > Рс), силы упругости изогнутого разрезного уплотнительного кольца, силы тяжести и центробежной силы (в случае вращения кольца) уплотнительное кольцо 5 устойчиво контактирует поверхностями 9, 7 (фиг. 1) с поверхностями 10, 8 упорного кольца 6 и корпуса 3.

Контактирующие поверхности 9, 10 и 7, 8 образуют соответственно первичную и вторичную уплотнительные пары трения, препятствующие утечке воздуха из полости 11 наддува в масляную полость 4.

Однако из-за наличия окна abcd (фиг. 2) под воздействием перепада давления на уплотнительном кольце существует некоторая определенная утечка воздуха из полости 11 наддува в масляную полость 4.

Уменьшить сечение окна не представляется возможным из-за разности коэффициентов линейного расширения материалов уплотнительного кольца 5 и корпуса 3, действия центробежной силы на вращающееся упорное кольцо 6, точности изготовления деталей опоры.

Известно, что утечка (расход) воздуха Yв из полости 11 наддува в масляную полость 4 в случае параллельных стенок 13, 14 и перепада ΔР Рв Рс на уплотнительном кольце 5 составляет

Ув= μ·Sabcd где Sabcd площадь окна;

где Sabcd площадь окна;

R газовая постоянная;

Т температура в полости наддува;

Рв давление в полости наддува;

Рс давление в масляной полости;

μ коэффициент расхода воздуха.

При всех прочих равных условиях работы РТКУ для снижения утечки через окно abcd необходимо снизить коэффициент расхода воздуха при его перемещении в узком канале, образованном поверхностями 13, 14 уплотнительного кольца 5. Для этого поток воздуха организован так, чтобы на пути его передвижения была хотя бы одна из камер 15-17, выполненная на поверхности 14 (фиг. 3). Физическая сущность потока воздуха такова (фиг. 5). Из зазора δ1 в камеру 5 поступает поток воздуха, где он расширяется и, благодаря турбулентному перемешиванию, сечение его увеличивается (за счет подноса окружающего поток неподвижного воздуха). В конце камеры 15 из потока выделяется ядро постоянной массы, которое, снижаясь, попадает в зазор δ1, а присоединенные струи воздуха, отделяясь в конце камеры от ядра и претерпевая возвратное движение по контуру углубления, вновь подмешиваются к активному потоку.

Сопротивление камеры 15 определяется потерями энергии вследствие вихреобразования, трения и удара о стенки расширяющейся камеры, а также в результате внезапного расширения потока при его втекании из зазора δ1 в камеру 15 и внезапного сжатия ядра потока при его последующем вытекании из камеры в зазор 1.

Сопротивление углублений увеличивается при выполнении профиля углубления со стенками, расположенными перпендикулярно поверхности 14 и с острыми кромками R в местах их пересечения (фиг. 5); при выполнении углублений на поверхности 13, являющихся зеркальным отображением углублений, выполненных на поверхности 14 (фиг. 6).

Предлагаемое радиальное-торцовое контактное уплотнение позволяет снизить утечки уплотняемой среды полости наддува, благодаря чему обеспечивается повышение эффективности работы уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2593575C1 |

| ПОДШИПНИКОВАЯ ОПОРА | 1989 |

|

RU1646354C |

| Радиально-торцовое газодинамическое уплотнение масляной полости опор роторов турбомашин | 2015 |

|

RU2611706C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2014 |

|

RU2579646C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2572444C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2583206C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТЯЖЕЛОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2592664C2 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2598966C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ И ОХЛАЖДЕНИЯ ПОДШИПНИКА ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1983 |

|

RU1106206C |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

Использование: в турбомашинах. Сущность изобретения: разрезное уплотнительное кольцо свободно установлено на валу и контактирует с упорной торцовой поверхностью вала и корпусом. Кольцо размещено между полостью наддува и масляной полостью опоры газотурбинного двигателя. На одной поверхности разреза кольца выполнены углубления. Углубления выполнены на двух поверхностях разреза кольца и расположены относительно друг друга с зеркальным отображением. Углубления замкнуты по периметру. Часть углублений замкнута по периметру поверхностью корпуса, их стенки выполнены вертикальными с образованием острых кромок с поверхностью разреза кольца. 5 з.п. ф-лы, 6 ил.

| Хронин Д.В | |||

| Конструирование и проектирование авиационных газотурбинных двигателей | |||

| М.: Машиностроение, 1989, с.533, фиг | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-06-19—Публикация

1990-07-10—Подача