Упругодемпферная опора ротора тяжелой турбомашины относится к ГТД авиационного и наземного применения, а именно к конструкции упругодемпферной опоры компрессора мощной турбомашины наземного применения или мощного ГТД тяжелого самолета, не летающего в перевернутом полете.

Известна упругодемпферная опора газотурбинного двигателя (см. патент РФ на полезную модель №92696, МПК7 F01D 25/16, Упругодемпферная опора газотурбинного двигателя, Волченкова Е.Г., Букреев А.Н., Интернет, файл 92696. html), содержащая подшипник, наружное кольцо которого прикреплено к обечайке, соединенной со статорным элементом при помощи разрезной втулки, образующей с ним демпфирующую полость, ограниченную уплотнениями. Обечайка снабжена ограничительным элементом, выполненным в виде выступов, установленных с зазором в ответных пазах статорного элемента, при этом выступы обечайки и пазы статорного элемента размещены в осевом направлении, а к боковым поверхностям пазов жестко прикреплены пластины.

Недостатками этой упругодемпферной опоры являются ее большие габариты как в осевом, так и в радиальном направлениях, получаемые за счет наличия в конструкции опоры обечайки и разрезной втулки. Кроме того, в качестве уплотнения демпфирующей полости в опорах роторов авиационных двигателей применяются резиновые уплотнительные кольца, которые при прецессировании ротора проскальзывают с сухим трением по статорному элементу, что приводит к их износу и, следовательно, к необходимости их многократной замены при выработке ресурса двигателем.

Известна также упругодемпферная опора газотурбинного двигателя (Патент РФ на изобретение RU 2151896 C1, МПК7 F02C 7/06. Опора газотурбинного двигателя. Кузнецов В.А., патентообладатель: ОАО «Авиадвигатель». Опубл. 27.06.2000), содержащая корпус опоры, крышку, закрепленную на корпусе, отделяющую масляную полость опоры, смонтированный на роторе подшипник качения, размещенный между ними демпфер из двух концентрично расположенных с зазором втулок, одна из которых закреплена в корпусе, а другая - на наружном кольце подшипника, форсунки для подачи смазки в подшипник, закрепленные на корпусе, радиально-торцовое контактное уплотнение в виде, закрепленной на валу втулки, уплотнительного разрезного графитового кольца, крышки, закрепленной на подшипнике, лабиринтного уплотнения. Торцы зазора демпфера уплотнены поршневыми уплотнительными кольцами, размещенными в кольцевых канавках на наружной поверхности втулки, закрепленной на наружном кольце подшипника. Масло под давлением подачи подается из полости в корпусе в демпферный зазор и к форсункам. Каждая из втулок опоры выполнена заодно целое с упругим элементом типа «беличье колесо», которые торцами скреплены друг с другом.

Несмотря на наличие двух последовательно соединенных упругих элементов типа «беличье колесо» у этой опоры нет возможности обеспечения концентричности демпферного зазора при действии на нее постоянной силы веса ротора турбомашины, приходящейся на опору. Поэтому действие на эту опору большой радиальной постоянной силы веса ротора тяжелой турбомашины, приходящейся на опору, может существенно ухудшить упругодемфирующие характеристики опоры и, следовательно, ухудшить вибрационные характеристики турбомашины в целом.

К числу недостатков этой упругодемпферной опоры следует также отнести ее большие габариты в радиальном и осевом направлениях, а также то обстоятельство, что демпферный зазор через полость в корпусе трактом с небольшим гидравлическим сопротивлением связан с форсунками, что приводит к существенному снижению упругодемпфирующих свойств демпфера.

Эта упругодемпферная опора по технической сущности наиболее близка к предлагаемой и принята за прототип.

Ставится задача создания конструкции упругодемпферной опоры ротора тяжелой турбомашины с меньшими, чем у прототипа радиальными и осевыми размерами, более высокими, чем у него, упругодемпфирующими свойствами, способную обеспечить хорошие вибрационные характеристики мощной тяжелой турбомашине даже при условии действия на опору большой радиальной постоянной силы веса ротора тяжелой турбомашины, приходящейся на опору.

Поставленная задача решается тем, что предлагается упругодемпферная опора ротора тяжелой турбомашины, содержащая корпус, смонтированный на роторе подшипник качения, втулку, жестко закрепленную в корпусе и имеющую на торце внутренний бурт, в который упирается подшипник качения своим внешним кольцом, демпферный зазор, в который под давлением подачи подается масло, уплотненный по торцам уплотнительными кольцами, радиально-торцовое уплотнение (РТКУ), выполненное в виде, крышки, закрепленной на корпусе, закрепленной на роторе и вращающейся вместе с ним втулки, уплотнительного разрезного графитового кольца, прижатого давлением воздуха к крышке и втулке, лабиринтного уплотнения, образованного крышкой и лабиринтным кольцом, закрепленным на роторе и вращающимся вместе с ним, форсуночное кольцо с форсунками, через которые масло подается на смазку подшипника и уплотнительного стыка разрезного графитового кольца с втулкой радиально-торцового уплотнения, отличающаяся тем, что демпферный зазор выполнен между втулкой, закрепленной в корпусе, и внешним кольцом подшипника, или втулкой, с натягом насаженной на внешнее кольцо подшипника, два резиновых уплотнительных кольца, уплотняют торцы демпфирующего зазора и торец зазора между втулкой, закрепленной в корпусе, и внешним кольцом подшипника, или втулкой, с натягом насаженной на внешнее кольцо подшипника, расположенного над форсуночным кольцом, и третье резиновое уплотнительное кольцо, уплотняющее второй торец этого зазора, размещены в кольцевых канавках, выполненных на наружной поверхности внешнего кольца подшипника, или втулки, с натягом насаженной на внешнее кольцо подшипника, и натяг в резиновых уплотнительных кольцах и диаметр их поперечного сечения выбраны таким образом, что обеспечивается надежное уплотнение этих зазоров и отсутствует взаимное проскальзывание с сухим трением резиновых уплотнительных колец по контактным поверхностям канавок и внутренней поверхности втулки, закрепленной в корпусе, при прецессировании ротора с амплитудой смещения ротора в опоре, равной величине демпферного зазора, форсуночное кольцо запрессовано в расточку внешнего кольца подшипника, а масло поступает под давлением подачи в демпферный зазор из герметичной полости в корпусе через кольцевую канавку, выполненную в корпусе, и отверстия во втулке, закрепленной в корпусе, равнораспределенные по окружности, а в форсуночное кольцо - из другой герметичной полости в корпусе через другую кольцевую канавку в нем, отверстия во втулке, закрепленной в корпусе, также равнораспределенные по окружности, кольцевую канавку, выполненную на наружной поверхности внешнего кольца подшипника в зазоре над форсуночным кольцом и отверстия в этом кольце подшипника, расположенные в секторе, который занимает канавка, выполненная в форсуночном кольце, соединяющая его форсунки, и герметичность полостей и кольцевых канавок обеспечивается натягом между втулкой и корпусом, величина которого выбрана такой, что величина этого натяга, достаточная для обеспечения герметичности этих конструктивных элементов, сохраняется и при рабочих температурах упругодемпферной опоры, в демпферном зазоре во внешнем кольце подшипника выполнено сквозное дроссельное отверстие, и центрирующая пружина выполнена в виде упругого кольцевого сектора, нижними концами жестко соединенного с крышкой радиально-торцового уплотнения, во внешнем кольце подшипника выполнен паз под шпонку, а ответный паз под шпонку выполнен в центрирующей пружине, в эти пазы с упором в дно каждого из пазов вставлена шпонка с натягом по ее боковым поверхностям, величина которого подобрана таким образом, что при монтаже ротора в опору с смонтированными в ней втулкой, подшипником с форсуночным кольцом, крышкой радиально-торцового уплотнения с установленной в центрирующей пружине шпонкой, а также при работе турбомашины, не происходило взаимного проскальзывания с сухим трением боковых контактных поверхностей шпонки и пазов, а высота шпонки подобрана таким образом, что при установке ротора в опору и действии на центрирующую пружину силы веса ротора, демпфирующий зазор становился концентричным, либо для установления концентричности этого зазора требовалось усилие в несколько десятков H, ширина демпферного зазора, либо его высота, подобрана таким образом, чтобы суммарная жесткость опоры, равная сумме гидродинамической жесткости демпферного зазора и жесткости центрирующей пружины обеспечивала хорошие вибрационные характеристики турбомашине на всех режимах ее работы, и на другом торце внешнего кольца подшипника выполнен выступ, входящий в ответный паз в бурте втулки, закрепленной в корпусе, с зазором по периметру паза, равным величине демпферного зазора, и в бурте этой втулки выполнены три равнораспределенных по окружности сквозных паза для визуального или с помощью щупа контроля концентричности демпферного зазора.

Полная разгрузка демпферного зазора в динамике от действия постоянной силы веса ротора, приходящегося на опору, обеспечение его концентричности, обеспечивает прецессирование ротора под воздействием его дисбаланса по круговой орбите в идеальном случае изотропного распределения массовых и упругодемпфирующих свойств изделия. Из энергетических соображений нетрудно придти к выводу, что при одной и той же энергии колебаний, поглощаемой ротором при прецессировании, его движение по круговой орбите будет происходить с наименьшей амплитудой по сравнению с другими орбитами этого же ротора, но установленного в такие же опоры, с такими же демпферами, но неразгруженными или частично разгруженными от действия силы веса ротора, приходящейся на опору.

На практике вследствие неизотропности массовых и упругодемпфирующих характеристик турбомашины даже при полной разгрузке демпферов опор ее роторов от сил веса ротора, приходящихся на опоры, и обеспечении изотропности их упругодемпфирующих характеристик нельзя получить прецессирование ее роторов по круговым орбитам. Но у рационально сконструированной мощной турбомашины в этом случае можно обеспечить прецессирование роторов по орбитам, близким к круговым, или орбитам с низкими виброперегрузками во всем рабочем диапазоне оборотов турбомашины.

У мощных турбомашин ротора тяжелые и при отсутствии разгрузки демпферов их опор от действия больших сил веса ротора, приходящихся на опоры, демпферы будут работать в зоне, где их упругодемфирующие характеристики сильно нелинейны, что в свою очередь, существенно увеличит амплитуды вынужденных колебаний несбалансированного ротора, а дисбаланс ротора присутствует всегда на рабочих режимах турбомашины. Кроме того, в этом случае снижается величина критического дисбаланса ротора, при котором опоры с демпферами с выдавливаемой пленкой смазки, оказываются не только бесполезными, но и вредными, так как провоцируют колебания ротора не только с недопустимо большими амплитудами, но и «затягивание» резонансной зоны во всю зону рабочих оборотов турбомашины. Отсюда ясна важность применения предлагаемой опоры в мощных турбомашинах и ГТД тяжелых самолетов, не летающих в перевернутом полете.

Заметим, что в перевернутом полете центрирующая пружина будет оказывать вредное влияние на вибрационные характеристики ГТД, так как в этом случае демпфер будет нагружен двойной силой веса ротора, приходящейся на опору.

Если при одновременном действии на центрирующую пружину динамической циклической силы и силы веса ротора, приходящихся на опору, будут происходить взаимные проскальзывания с сухим трением контактных поверхностей шпонки и пазов, в которых она размещена, то в этом случае деформация центрирующей пружины под действием силы веса ротора, приходящейся на опору, будет происходить по нагрузочному процессу с наименьшей жесткостью петли гистерезиса, полученной при одновременном действии этих сил, построенному из начала координат, соответствующему ненагруженному состоянию центрирующей пружины. При центровке ротора в опоре на центрирующую пружину действует только сила веса ротора, приходящаяся на опору, и натяг по контактным поверхностям шпонки такой, что при этом не происходит указанных взаимных проскальзываний, и, следовательно, пружина деформируется упруго по процессу, жесткость которого может оказаться в разы больше жесткости процесса с указанной наименьшей жесткостью, и деформация центрирующей пружины под действием силы веса, приходящейся на опору, на рабочих режимах будет в разы больше, деформации центрирующей пружины под действием этой же силы при постановке ротора в опору. Следовательно, в этом случае даже при точной центровке ротора в опоре при его постановке и обеспечении точной концентричности демпферного зазора в опоре эта концентричность не будет соблюдаться на рабочих режимах турбомашины, когда на опору одновременно действует динамическая циклическая сила и постоянная сила веса ротора, приходящаяся на опору.

Из этого примера ясна важность выбора величины натяга по боковым поверхностям шпонки, при которой не происходит взаимных проскальзываний контактных поверхностей шпонки и пазов, в которых она размещена, на рабочих режимах турбомашины, и, следовательно, на этих режимах и при установке ротора в опору центрирующая пружина будет деформироваться упруго, деформации центрирующей пружины под действием силы веса, приходящемся на опору, на рабочих режимах и установке ротора будут одинаковы и центровка ротора, выполненная при установке ротора в опору, будет сохраняться и на рабочих режимах и ротор будет прецессировать с орбитами, лучшими, чем в предыдущем случае.

Разделение зазора между втулкой, закрепленной в корпусе, и внешним кольцом подшипника или втулкой, закрепленной на внешнем кольце подшипника уплотнительным резиновым кольцом и подача масла в демпферный зазор и форсуночное кольцо по трактам, не сообщающимся друг с другом, из своих герметичных полостей в корпусе в разы повышает упругодемпфирующие характеристики опоры.

Варианты выполнения опоры без втулки, закрепленной на внешнем кольце подшипника, и с такой втулкой, каждый имеет свои достоинства и недостатки. У опоры без такой втулки меньше радиальные размеры втулки, закрепленной в корпусе, и, следовательно, элемента корпуса, в котором она закреплена, соответственно меньше радиальные размеры крышки РТКУ, форсуночного кольца и центрирующей пружины. Следовательно, меньше вес опоры, но сложнее конструкция внешнего кольца подшипника и технология его изготовления. У опоры с втулкой, закрепленной на внешнем кольце подшипника, больше на одну деталь с технологией изготовления, сравнимой по сложности с технологией изготовления внешнего кольца подшипника предыдущего варианта конструкции опоры. Радиальные размеры всех вышеперечисленных деталей больше. Следовательно, и вес этой опоры больше, но зато в этом варианте конструкции опоры используется подшипник качения простой конструкции.

Поэтому, по-видимому, в авиационных ГТД рациональней использовать предлагаемый вариант упругодемпферной опоры без втулки, закрепляемой на подшипнике, а в наземных турбомашинах - предлагаемый вариант опоры с такой втулкой.

Упругие характеристики центрирующей пружины, примененной в предлагаемой упругодемпферной опоре, неизотропны и при большой жесткости пружины при ее деформации в пределах демпферного зазора при прецессировании ротора будут возникать большие упругие силы, разные по величине по разным радиальным направлениям. Это будет увеличивать некруглость орбит прецессирования ротора и увеличит виброперегрузки, действующие на турбомашину.

Поэтому предлагается упругодемпферная опора ротора тяжелой турбомашины, отличающаяся тем, что ее центрируюшая пружина выполнена с большой податливостью, предпочтительно такой, что при действии на нее силы веса ротора, приходящейся на опору, она сдеформируется на 3÷5 мм.

Проделанные нами расчеты показали, что при стандартных размерах подшипников качения, примененных в опорах мощных авиационных ГТД, и действии на центрирующую пружину предлагаемой конструкции силы веса ротора, приходящейся на опору, в 6000÷8000 Н, при деформации пружины под действием этой силы, равной 4 мм, пружина имеет размеры, хорошо вписывающиеся в опору, и обладает высокой прочностью.

При деформации этой пружины, равной величине демпферного зазора δ=0,15÷0,2 мм наибольшая величина действующей силы составила 400 Н. Такая величина силы даже при высокой степени ее неизотропности по радиальным направлениям не оказывает существенного влияния на величины виброперегрузок турбомашины на всех режимах ее работы.

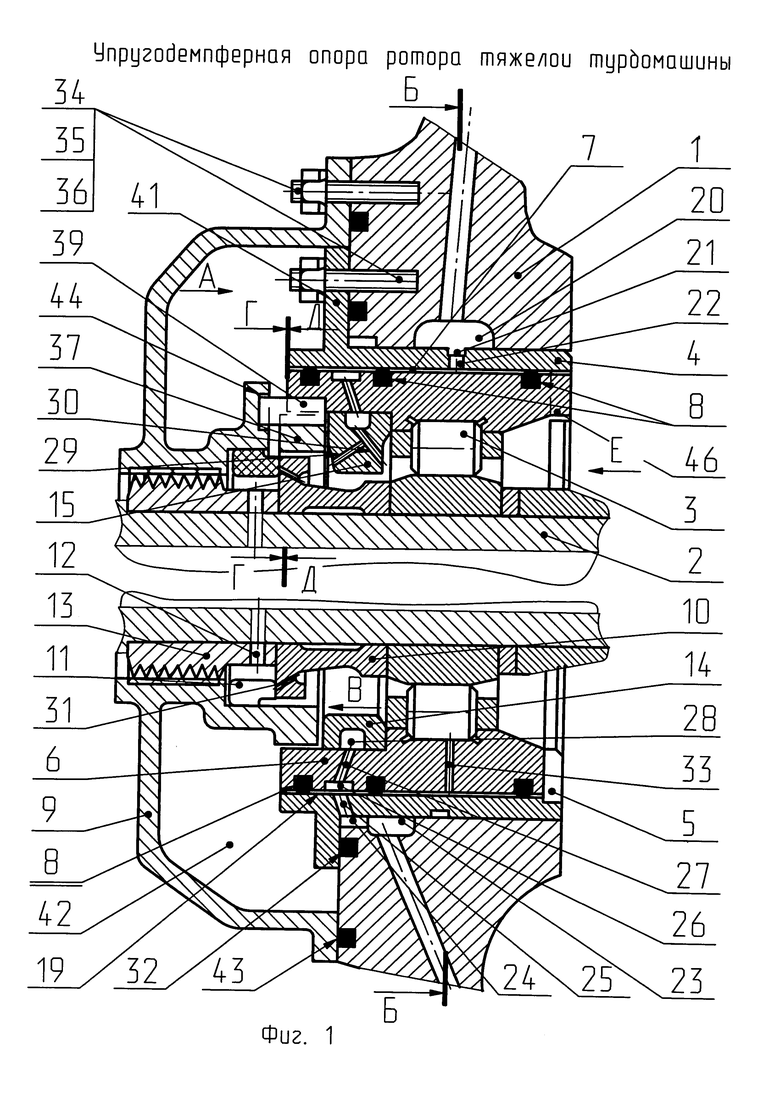

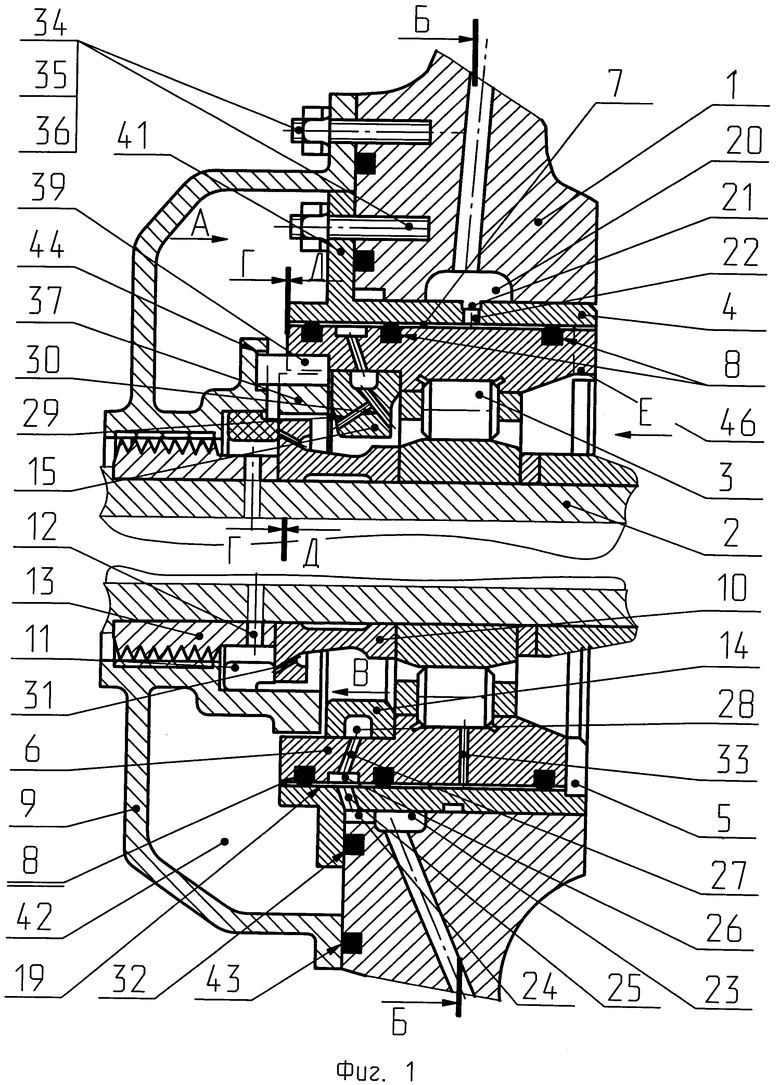

Предлагаемые конструкции упругодемпферных опор роторов тяжелых турбомашин поясняются фигурами. На фигурах ротор изображен сплошной тонкой линией, как «обстановка» на сборочном чертеже.

На фиг. 1 изображен продольный разрез упругодемпферной опоры ротора тяжелой турбомашины.

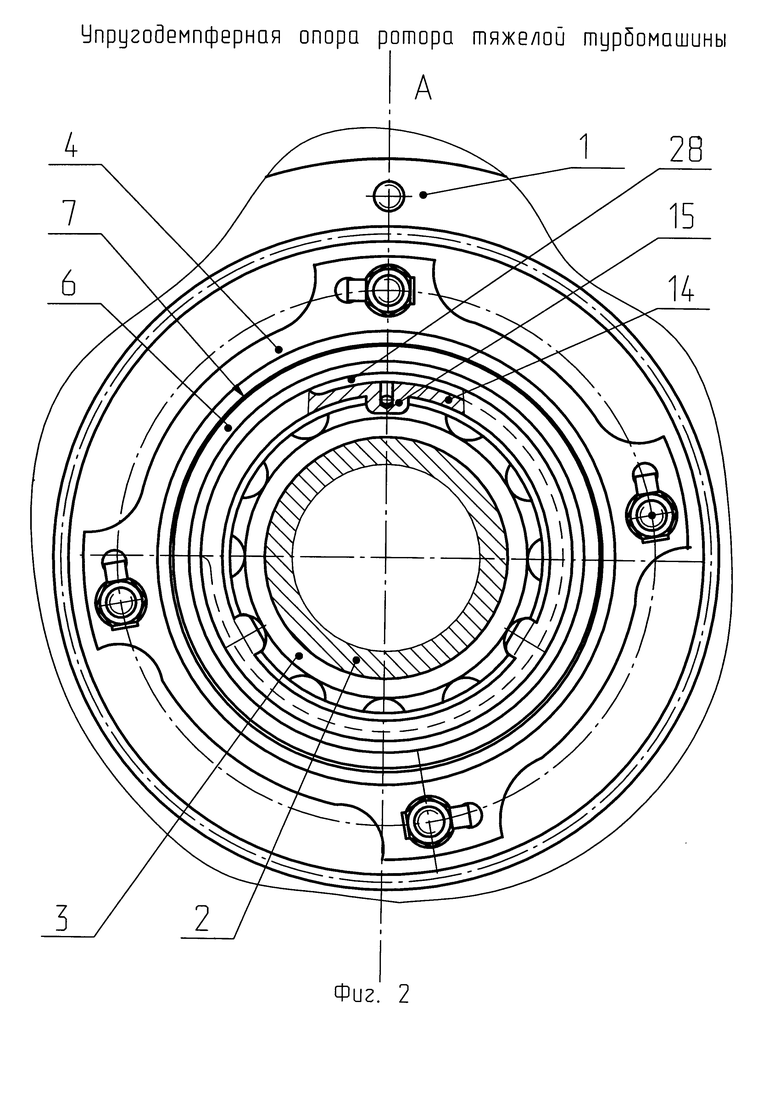

На фиг. 2 изображен вид по стр. А на фиг. 1. Детали РТКУ - графитовое разрезное уплотнительное кольцо, втулка, лабиринтное кольцо на фигурах не показаны.

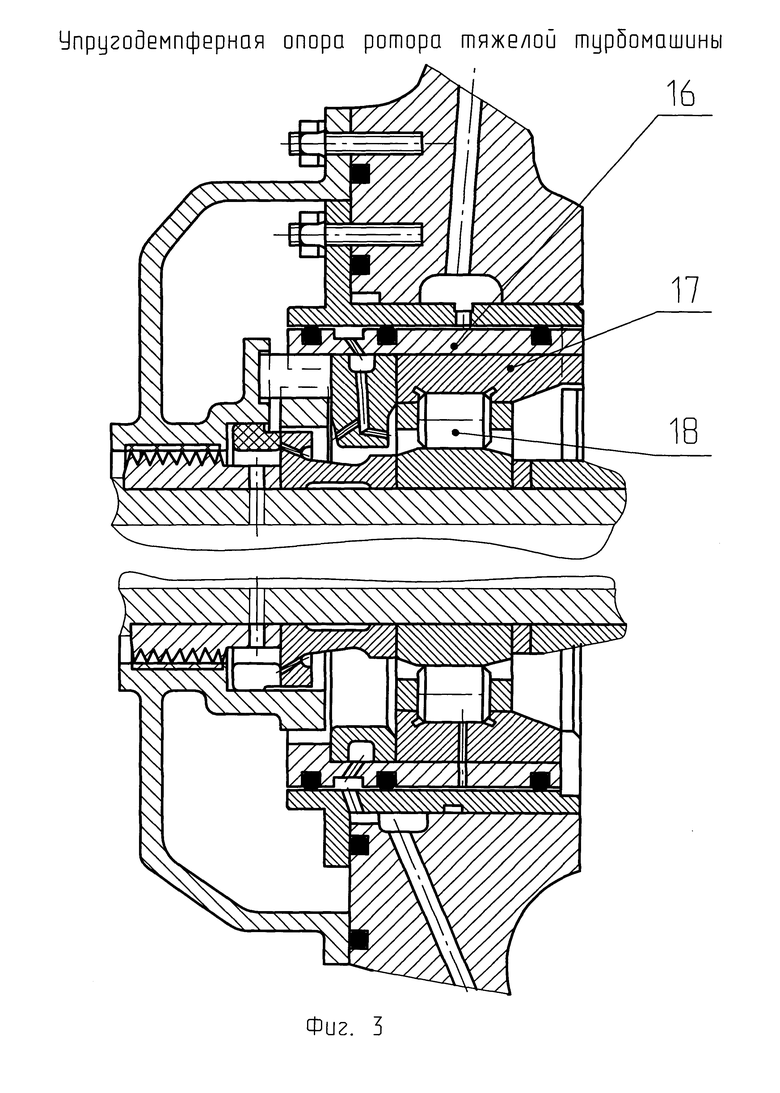

На фиг. 3 изображен продольный разрез упругодемпферной опоры ротора тяжелой турбомашины, на внешнее кольцо подшипника с натягом насажена втулка, образующая демпферный зазор с втулкой, закрепленной в корпусе.

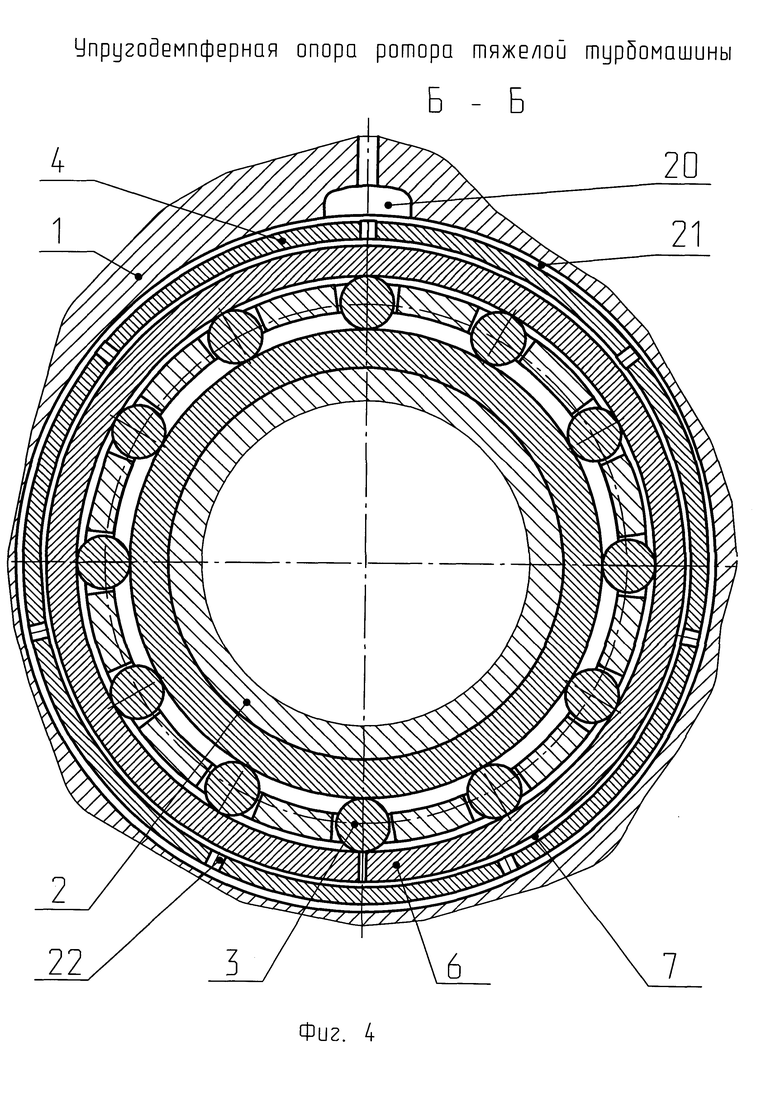

На фиг. 4 изображен разрез по Б-Б на фиг. 1.

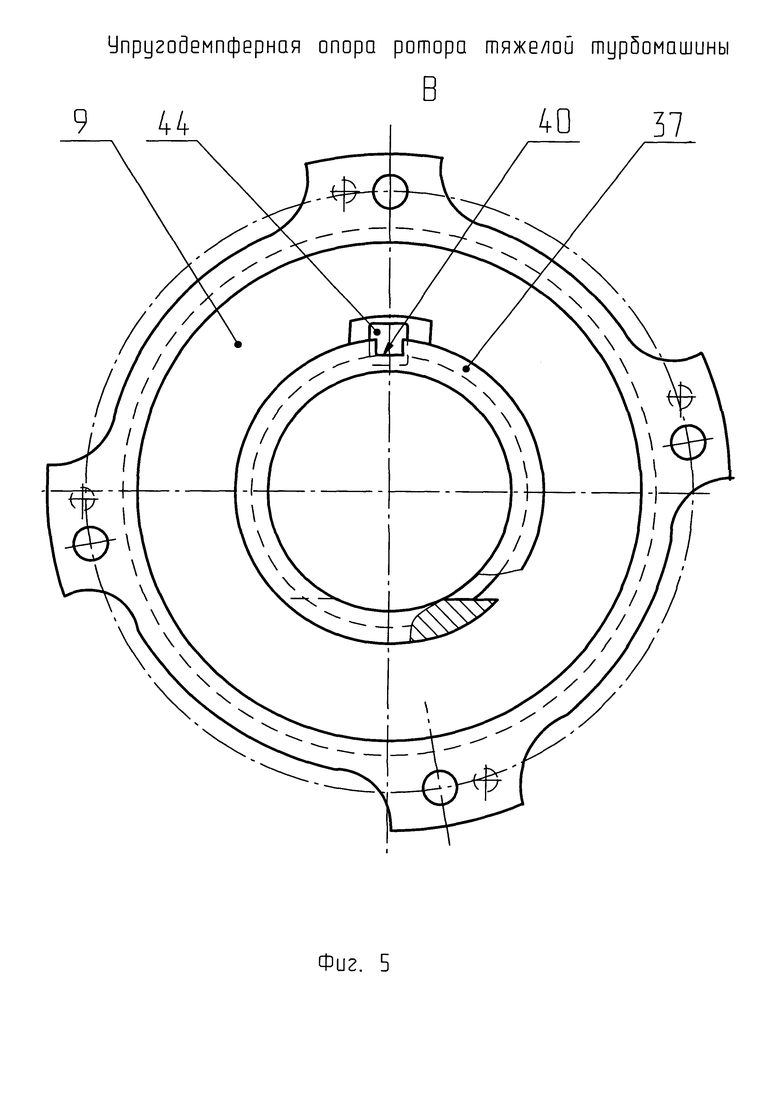

На фиг. 5 изображен вид по стр. В крышки РТКУ с центрирующей пружиной.

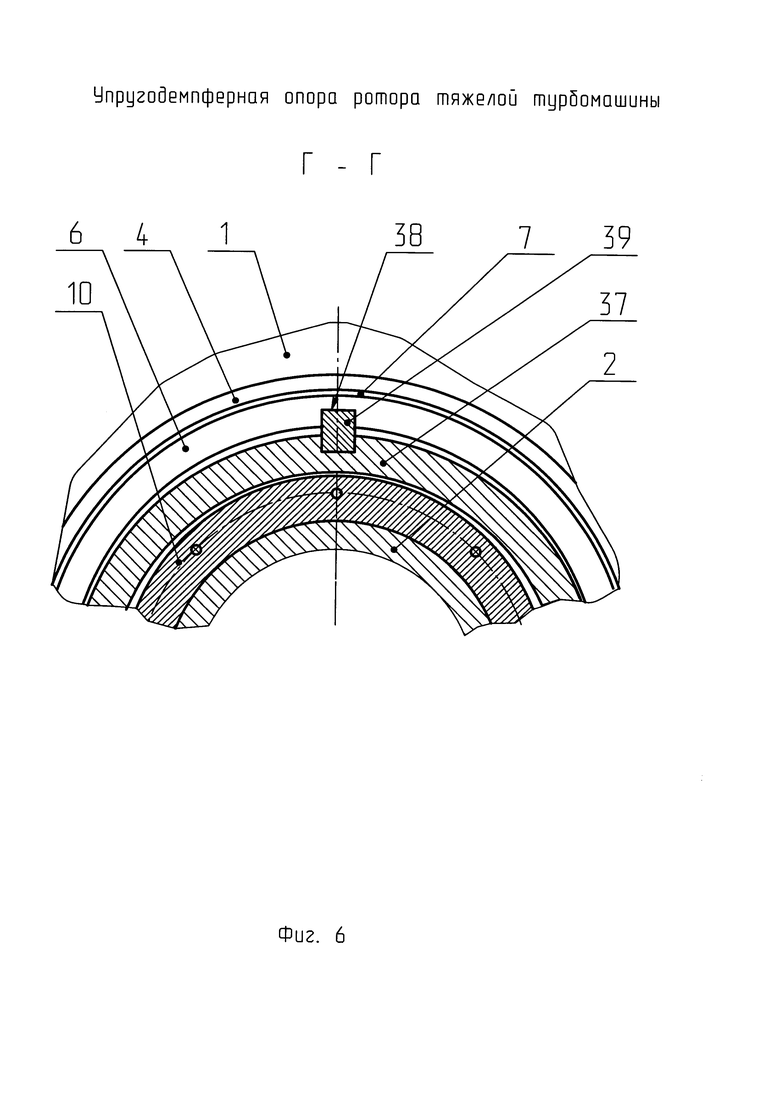

На фиг. 6 изображен разрез по Г-Г на фиг. 1.

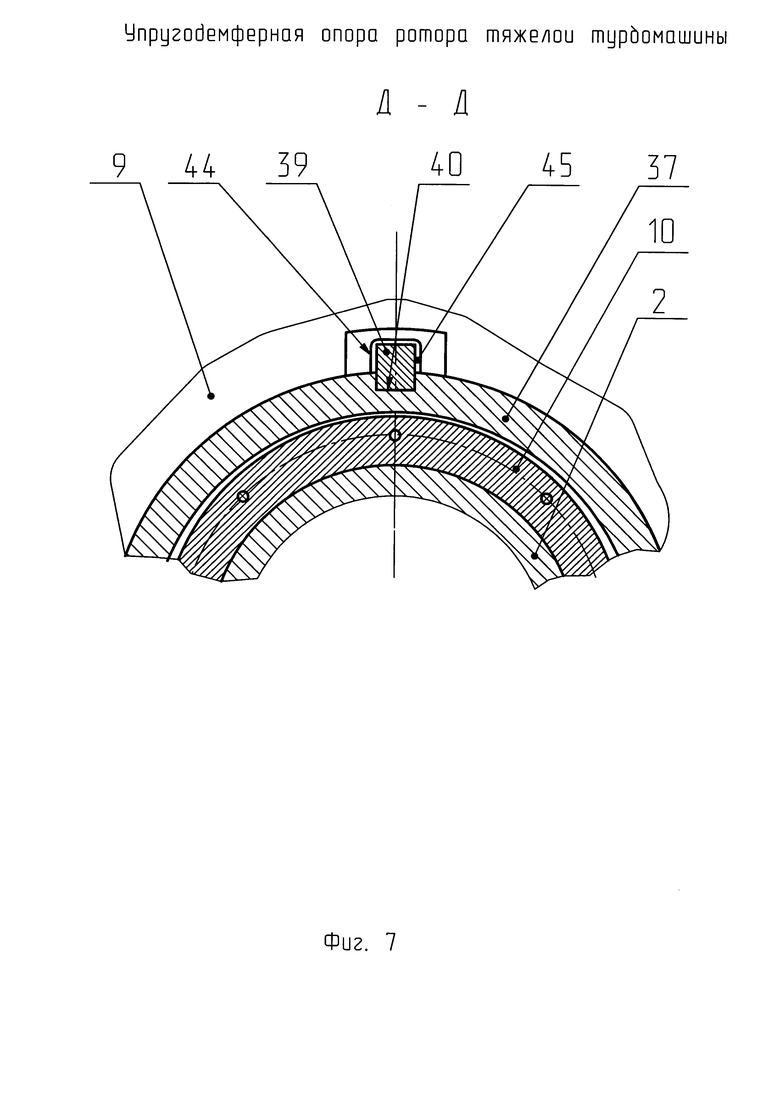

На фиг. 7 изображен разрез по Д-Д на фиг. 1.

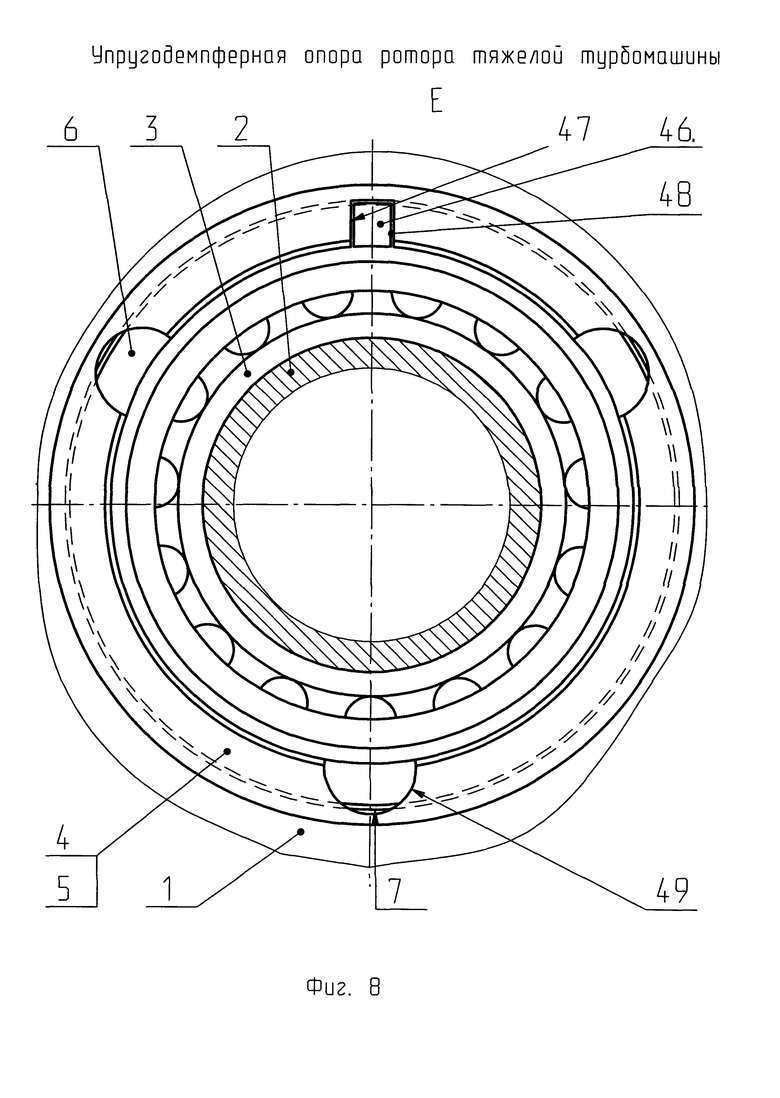

На фиг. 8 изображен вид по стр. Е на фиг. 1.

Предлагается упругодемпферная опора ротора тяжелой турбомашины (см. фиг. 1), содержащая корпус 1, смонтированный на роторе 2 подшипник качения 3, втулку 4, жестко закрепленную в корпусе 1 и имеющую на торце внутренний бурт 5, в который упирается подшипник качения 3 своим внешним кольцом 6, демпферный зазор 7, в который под давлением подачи подается масло, уплотненный по торцам резиновыми уплотнительными кольцами 8, радиально-торцовое уплотнение (РТКУ), выполненное в виде, крышки 9, закрепленной на корпусе 1, закрепленной на роторе 2 и вращающейся вместе с ним втулки 10, уплотнительного разрезного графитового кольца 11, давлением воздуха, поступающего из отверстия 12, прижатого к крышке 9 и втулке 10, вторичного лабиринтного уплотнения, образованного крышкой 9 и лабиринтным кольцом 13, закрепленным на роторе 2 и вращающимся вместе с ним, форсуночное кольцо 14 с форсунками 15 (см. фиг. 1 и 2), через которые масло подается на смазку подшипника 3 (см. фиг. 1) и уплотнительного стыка разрезного графитового кольца 11 с втулкой 10 радиально-торцового уплотнения. Демпферный зазор 7 выполнен между втулкой 4, закрепленной в корпусе 1, и внешним кольцом 6 подшипника 3, или втулкой 16 (см. фиг. 3), с натягом насаженной на внешнее кольцо 17 подшипника 18. Форсуночное кольцо 14 запрессовано в расточку внешнего кольца 6 подшипника 3. Два резиновых уплотнительных кольца 8, уплотняют торцы демпфирующего зазора 7 и торец зазора 19 между втулкой 4, закрепленной в корпусе 1, и внешним кольцом 6 подшипника 3, или втулкой 16, расположенного над форсуночным кольцом 14. Третье резиновое уплотнительное кольцо 8, уплотняет второй торец этого зазора. Резиновые уплотнительные кольца 8 размещены в кольцевых канавках, выполненных на наружной поверхности внешнего кольца 6 подшипника 3, или втулки 16. Натяг в резиновых уплотнительных кольцах 8 и диаметр их поперечного сечения выбраны таким образом, что обеспечивается надежное уплотнение этих зазоров и отсутствует взаимное проскальзывание с сухим трением резиновых уплотнительных колец по контактным поверхностям канавок и внутренней поверхности втулки 4, закрепленной в корпусе 1, при прецессировании ротора с амплитудой смещения ротора 2 в опоре, равной величине демпферного зазора 7. Масло под давлением подачи поступает в демпферный зазор 7 из герметичной полости 20 в корпусе 1 через кольцевую канавку 21, выполненную в корпусе 1, и отверстия 22 (см. фиг. 1 и 4) во втулке 4, закрепленной в корпусе 1, равнораспределенные по окружности. В форсуночное кольцо 14 (см. фиг. 1) масло под давлением подачи поступает из другой герметичной полости 23 в корпусе 1 через кольцевую канавку 24 в нем, отверстия 25 во втулке 4, закрепленной в корпусе 1, также равнораспределенные по окружности, кольцевую канавку 26, выполненную на наружной поверхности внешнего кольца 6 подшипника 3 в зазоре 19 над форсуночным кольцом 14 и отверстия 27 в этом кольце подшипника, расположенные в секторе, который занимает канавка 28 (см. фиг. 2), выполненная в форсуночном кольце 14, соединяющая его форсунки 15 и из них через отверстия 29 и 30 в форсунках 15 (см. фиг. 1) в подшипник 3 и на коническую поверхность втулки 10 РТКУ, откуда под действием центробежных сил попадает через отверстие 31 во втулке 10 на смазку герметичного стыка между втулкой 10 и уплотнительным разрезным кольцом 11. Герметичность полостей и кольцевых канавок, выполненных в корпусе 1, обеспечивается натягом между втулкой 4 и корпусом 1, величина которого выбрана такой, что величина этого натяга, достаточная для обеспечения герметичности этих конструктивных элементов, сохраняется и при рабочих температурах упругодемпферной опоры, и уплотнительным резиновым кольцом 32. Герметичность канавки 28 форсуночного кольца 14 обеспечивается уплотнительным резиновым кольцом 32 и натягом между форсуночным кольцом 14 и внешним кольцом 6 подшипника 3. Причем этот натяг, на рабочих режимах турбомашины будет уменьшатся, так как форсуночное кольцо 14 изготавливается из титана, а внешнее кольцо 6 из стали, а коэффициент температурного расширения титана меньше, чем у стали. В зоне демпферного зазора 7 во внешнем кольце 6 подшипника 3 выполнено сквозное дроссельное отверстие 33. Число отверстий 22 выбирается из условия полного заполнения масляной пленкой при заданном давлении подачи всего демпферного зазора 7 на режимах работы турбомашины, на которых отсутствует разрыв масляной пленки, и всего сектора демпферного зазора 7, в котором нет разрыва пленки, на режимах с разрывом масляной пленки, например, на режимах работы турбомашины, когда демпфер работает в режиме «полупленки». Величина s демпферного зазора 7 в упругодемпферных опорах роторов турбомашин с демпферами со сдавливаемой пленкой выбирается из диапазона 0,15≤s<0,2 мм, причем предпочтительным является размер s=0,15 мм. Корпус 1 изготавливается из магниевого сплава и коэффициент температурного расширения этого сплава существенно больше, чем у стали, из которой изготовлена втулка 4, поэтому натяг между втулкой 4 и корпусом 1 значительно ослабляется на рабочих режимах турбомашины и дополнительное крепление втулки 4 к корпусу 1 шпильками 34, гайками 35 и контровочными шайбами 36 обеспечивает на этих режимах прочность и надежность соединения втулки 4 с корпусом 1. Центрирующая пружина 37 (см. фиг. 1 и 5) выполнена в виде упругого кольцевого сектора, нижними концами жестко соединенного с крышкой 9 радиально-торцового уплотнения. Во внешнем кольце 6 подшипника 3 (см. фиг. 6) выполнен паз 38 под шпонку 39. Ответный паз 40 под шпонку 39 (см. фиг. 5 и 7) выполнен в центрирующей пружине 37. В эти пазы с упором в дно каждого из пазов вставлена шпонка 39 (см. фиг. 6 и 7) с натягом по ее боковым поверхностям, величина которого подобрана таким образом, что при монтаже ротора в опору с смонтированными в ней втулкой 4, подшипником 3 с форсуночным кольцом 14, крышкой 9 радиально-торцового уплотнения с установленной в центрирующей пружине 37 шпонкой 39, а также при работе турбомашины, не происходило взаимного проскальзывания с сухим трением боковых контактных поверхностей шпонки и пазов. Высота шпонки 39 (см. фиг. 1) подобрана таким образом, что при установке ротора 2 в опору и действии на центрирующую пружину 37 силы веса ротора, демпфирующий зазор 7 становился концентричным, либо для установления концентричности этого зазора требовалось усилие в несколько десятков Н. Ширина демпферного зазора 7, либо его высота, подобрана таким образом, чтобы суммарная жесткость опоры, равная сумме гидродинамической жесткости демпферного зазора 7 и жесткости центрирующей пружины 37 обеспечивала хорошие вибрационные характеристики турбомашине на всех режимах ее работы. Крышка 9 РКТУ центрируется по фланцу 41 втулки 4 и закреплена вместе с ней на корпусе 1 шпильками 34, гайками 35 и контровчными шайбами 36 и образует масляную полость 42. Герметичность масляной полости 42 обеспечивается РТКУ и уплотнительным резиновым кольцом 43. Объем масляной полости 42 выполнен большим, так как из нее откачивается вспененное масло. Свободная часть шпонки 39 входит в паз 44 в крышке 9 (см. фиг. 1, 5 и 7) с зазором 45 (см. фиг. 7) по периметру паза, равным 0,2÷0,4 мм. На другом торце внешнего кольца 6 подшипника 3 (см. фиг. 1 и 8) выполнен выступ 46, входящий в ответный паз 47 (см. фиг. 8) в бурте 5 втулки 4, закрепленной в корпусе 1, с зазором 48 по периметру паза, равным величине демпферного зазора 7. В бурте 5 этой втулки выполнены три равнораспределенных по окружности сквозных паза 49 для визуального или с помощью щупа контроля концентричности демпферного зазора 7.

Предлагается также упругодемпферная опора ротора тяжелой турбомашины, отличающаяся тем, что ее центрирующая пружина 37 выполнена с большой податливостью, предпочтительно такой, что при действии на нее силы веса ротора, приходящейся на опору, она сдеформируется на 3÷5 мм.

Сборку предлагаемой опоры (см. фиг. 1) выполняют следующим образом. В корпус 1 устанавливают резиновое уплотнительное кольцо 32. Затем с натягом в корпус 1 устанавливают втулку 4 и закрепляют ее на корпусе 1 дополнительно шпильками 34, гайками 35 и контровочными шайбами 36. Во внешнее кольцо 6 подшипника 3 с сепаратором и роликами и с запрессованной в нем форсуночным кольцом 14 устанавливают резиновые уплотнительные кольца 8 и с натягом по этим кольцам до упора в бурт 5 втулки 4 вставляют внешнее кольцо 6 с собранными в нем деталями во втулку 4. В крышку 9 РТКУ с натягом вставляют шпонку 39 и уплотнительное разрезное графитовое кольцо 11. При этом уплотнительное разрезное графитовое кольцо 11 сжимается по радиальным направлениям так, что зазор в разрезе кольца полностью выбирается. В корпус 1 устанавливают резиновое уплотнительное кольцо 43. Крышку 9 с натягом по шпонке 39 соединяют с внешним кольцом 6 подшипника 3 таким образом, чтобы крышка 9 прижалась к корпусу 1. Вертикальным усилием смещают крышку 9 в положение, в котором она может быть закреплена на корпусе 1. При этом центрирующая пружина 37 деформируется, а внешнее кольцо 6 прижимается к втулке 4. Шпильками 34, гайками 35 и контровочными шайбами 36 закрепляют крышку 9 на корпусе 1.

На ротор 2 устанавливают с натягом лабиринтное кольцо 13. С натягом на ротор 2 устанавливают втулку 10 и внутреннее кольцо подшипника 3. и

Корпус 1 с собранными в нем деталями устанавливается на ротор 2 так, что кольцо 11 прижимается к втулке 4. Закрепляют опору на статоре турбомашины.

Освобождают ротор 2 и он с силой, равной весу ротора, приходящейся на опору давит на нее. Контролируют визуально или щупом концентричность демпферного зазора 7 в собранной опоре.

Сборка предлагаемой опоры (см. фиг. 1) может иметь некоторые особенности. Так в случае, когда визуальный контроль или контроль щупом концентричности демпферного зазора при монтаже ротора в опору или опоры на ротор окажется невозможным, собранная опора перед установкой ее на ротор на специальном стенде статически сначала нагружается силой веса ротора, приходящегося на опору. При этом проверяется не только концентричность демпферного зазора, но и строится процесс нагружения опоры этой силой. Затем дополнительно опору догружают в направлении действия силы веса, таким образом, что демпферный зазор в этом направлении полностью выбирается. Этот процесс догрузки опоры также строится. Если при нагружении силой веса ротора, приходящейся на опору, демпферный зазор становился концентричным, а суммарный процесс нагружения опоры этой и дополнительной силой был линейным, или мало отличался от линейного, то подбор шпонки считается правильным и собранная опора поступает на сборку турбомашины.

Ввиду очень жестких требований на точность величины демпферного зазора в радиальных направлениях во многих случаях даже при изготовлении диаметральных размеров поверхностей деталей, образующих этот зазор, высоты шпонки и глубины пазов под шпонку в выступе внешнего кольца подшипника и центрирующей пружине, обеспечивающих его концентричность, по квалитету, обеспечивающему самую высокую точность этих размеров, этой точности может не хватить для выполнения требований к точности радиального размера демпферного зазора.

В этих случаях может быть применена селективная сборка опоры, при которой эти детали будут подбираться в комплекты, обеспечивающие выполнение требований к точности радиального размера демпферного зазора, из заранее изготовленного некоторого количества каждой из этих деталей, и каждый комплект будет использоваться для сборки в свою опору.

При прецессировании ротора 2 (см. фиг. 1) подшипник 3 будет совершать прецессионное движение в демпферном зазоре 7. При этом масло из зоны высокого давления будет выдавливаться в зазоре 7 в зону низкого давления, перетекая в основном в окружном направлении - по «длинному» пути с большим гидравлическим сопротивлением, за счет чего предлагаемые опоры будут обладать очень высокими упругодемпфирующими характеристиками.

Замена масла в демпферном зазоре 7 при работе турбомашины будет происходить постоянно через дроссельное отверстие 33 во внешнем кольце 6 подшипника 3.

Другие особенности работы и преимущества предлагаемых упругодемпферных опор рассмотрены выше.

Отметим, что все предлагаемые принципиальные отличительные признаки, стоящие в формуле изобретения после слова «отличающаяся», без затруднений могут быть использованы в широком круге известных конструкций опор роторов тяжелых турбомашин, например, с радиальными и радиальноупорными шариковыми подшипниками, опор с лабиринтными уплотнениями масляной зоны опоры и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2014 |

|

RU2579646C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2583206C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2572444C1 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

| Упругодемпферная опора | 1988 |

|

SU1684548A1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА | 1989 |

|

RU1619808C |

| Опора ротора авиационного газотурбинного двигателя | 1985 |

|

SU1364784A1 |

| Радиально-торцовое газодинамическое уплотнение масляной полости опор роторов турбомашин | 2015 |

|

RU2611706C1 |

| ДЕМПФЕР КОМБИНИРОВАННОГО ТРЕНИЯ ОПОР РОТОРОВ | 1991 |

|

RU2020311C1 |

| УПЛОТНЕНИЕ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2593575C1 |

Упругодемпферная опора ротора тяжелой турбомашины относится к ГТД авиационного и наземного применения, а именно к конструкции упругодемпферной опоры компрессора мощной турбомашины наземного применения или мощного ГТД тяжелого самолета, не летающего в перевернутом полете. Предложена упругодемпферная опора ротора тяжелой турбомашины, содержащая корпус, смонтированный на роторе подшипник качения, втулку, жестко закрепленную в корпусе и имеющую на торце внутренний бурт, в который упирается подшипник качения своим внешним кольцом, демпферный зазор, в который под давлением подачи подается масло, уплотненный по торцам резиновыми уплотнительными кольцами, радиально-торцовое уплотнение, выполненное в виде крышки, закрепленной на корпусе, закрепленной на роторе и вращающейся вместе с ним втулки, уплотнительного разрезного графитового кольца, прижатого давлением воздуха к крышке и втулке, лабиринтного уплотнения, образованного крышкой и лабиринтным кольцом, закрепленным на роторе и вращающимся вместе с ним, форсуночное кольцо с форсунками, через которые масло подается на смазку подшипника и уплотнительного стыка разрезного графитового кольца с втулкой радиально-торцового уплотнения. Демпферный зазор выполнен между втулкой, закрепленной в корпусе, и внешним кольцом подшипника, или втулкой, с натягом насаженной на внешнее кольцо подшипника (в этом случае все нижеописанные конструктивные элементы и мероприятия, выполняемые во внешнем кольце подшипника, будут выполняться в этой втулке). Два резиновых уплотнительных кольца уплотняют торцы демпфирующего зазора и торец зазора между втулкой, закрепленной в корпусе, и внешним кольцом подшипника, расположенного над форсуночным кольцом, и третье резиновое уплотнительное кольцо уплотняет второй торец этого зазора, и уплотнительные кольца размещены в кольцевых канавках, выполненных на наружной поверхности внешнего кольца подшипника. Натяг в резиновых уплотнительных кольцах и диаметр их поперечного сечения выбраны таким образом, что обеспечивается надежное уплотнение этих зазоров и отсутствует взаимное проскальзывание с сухим трением резиновых уплотнительных колец по контактным поверхностям канавок и внутренней поверхности втулки, закрепленной в корпусе, при прецессировании ротора с амплитудой смещения ротора в опоре, равной величине демпферного зазора. Форсуночное кольцо запрессовано в расточку внешнего кольца подшипника. Масло поступает под давлением подачи в демпферный зазор из герметичной полости в корпусе через кольцевую канавку, выполненную в корпусе, и отверстия во втулке, закрепленной в корпусе, равнораспределенные по окружности, а в форсуночное кольцо - из другой герметичной полости в корпусе через другую кольцевую канавку в нем, отверстия во втулке, закрепленной в корпусе, также равнораспределенные по окружности, кольцевую канавку, выполненную на наружной поверхности внешнего кольца подшипника в зазоре над форсуночным кольцом и отверстия в этом кольце подшипника, расположенные в секторе, который занимает канавка, выполненная в форсуночном кольце, соединяющая его форсунки. В демпферном зазоре во внешнем кольце подшипника выполнено сквозное дроссельное отверстие. Центрирующая пружина выполнена в виде упругого кольцевого сектора, нижними концами жестко соединенного с крышкой радиально-торцового уплотнения. Во внешнем кольце подшипника выполнен паз под шпонку, а ответный паз под шпонку выполнен в центрирующей пружине. В эти пазы с упором в дно каждого из пазов вставлена шпонка с натягом по ее боковым поверхностям, величина которого подобрана таким образом, что при монтаже ротора в опору со смонтированными в ней втулкой, подшипником с форсуночным кольцом, крышкой радиально-торцового уплотнения с установленной в центрирующей пружине шпонкой, а также при работе турбомашины, не происходило взаимного проскальзывания с сухим трением боковых контактных поверхностей шпонки и пазов. Высота шпонки подобрана таким образом, что при установке ротора в опору и действии на центрирующую пружину силы веса ротора демпфирующий зазор становился концентричным, либо для установления концентричности этого зазора требовалось усилие в несколько десятков Н. Центрирующая пружина выполнена с большой податливостью, например такой, что при действии на нее силы веса ротора, приходящейся на опору, она сдеформируется на 3÷5 мм. На другом торце внешнего кольца подшипника выполнен выступ, входящий в ответный паз в бурте втулки, закрепленной в корпусе, с зазором по периметру паза, равным величине демпферного зазора. В бурте этой втулки выполнены три равнораспределенных по окружности сквозных паза для визуального или с помощью щупа контроля концентричности демпферного зазора. Предложенная упругодемпферная опора ротора компактна и способна обеспечить высокие упругодемпфирующие характеристики мощной турбомашине в условиях воздействия на опору больших статических (силы веса ротора, приходящейся на опору) и динамических нагрузок. 1 з.п. ф-лы, 8 ил.

1. Упругодемпферная опора ротора тяжелой турбомашины, содержащая корпус, смонтированный на роторе подшипник качения, втулку, жестко закрепленную в корпусе и имеющую на торце внутренний бурт, в который упирается подшипник качения своим внешним кольцом, демпферный зазор, в который под давлением подачи подается масло, уплотненный по торцам уплотнительными кольцами, радиально-торцовое уплотнение, выполненное в виде крышки, закрепленной на корпусе, закрепленной на роторе и вращающейся вместе с ним втулки, уплотнительного разрезного графитового кольца, прижатого давлением воздуха к крышке и втулке, лабиринтного уплотнения, образованного крышкой и лабиринтным кольцом, закрепленным на роторе и вращающимся вместе с ним, форсуночное кольцо с форсунками, через которые масло подается на смазку подшипника и уплотнительного стыка разрезного графитового кольца с втулкой радиально-торцового уплотнения, отличающаяся тем, что демпферный зазор выполнен между втулкой, закрепленной в корпусе, и внешним кольцом подшипника, или втулкой, с натягом насаженной на внешнее кольцо подшипника, два резиновых уплотнительных кольца, уплотняющих торцы демпфирующего зазора и торец зазора между втулкой, закрепленной в корпусе, и внешним кольцом подшипника или втулкой, с натягом насаженной на внешнее кольцо подшипника, расположенного над форсуночным кольцом, и третье резиновое уплотнительное кольцо, уплотняющее второй торец этого зазора, размещены в кольцевых канавках, выполненных на наружной поверхности внешнего кольца подшипника, или втулки, с натягом насаженной на внешнее кольцо подшипника, и натяг в резиновых уплотнительных кольцах и диаметр их поперечного сечения выбраны таким образом, что обеспечивается надежное уплотнение этих зазоров и отсутствует взаимное проскальзывание с сухим трением резиновых уплотнительных колец по контактным поверхностям канавок и внутренней поверхности втулки, закрепленной в корпусе, при прецессировании ротора с амплитудой смещения ротора в опоре, равной величине демпферного зазора, форсуночное кольцо запрессовано в расточку внешнего кольца подшипника, а масло поступает под давлением подачи в демпферный зазор из герметичной полости в корпусе через кольцевую канавку, выполненную в корпусе, и отверстия во втулке, закрепленной в корпусе, равнораспределенные по окружности, а в форсуночное кольцо - из другой герметичной полости в корпусе через другую кольцевую канавку в нем, отверстия во втулке, закрепленной в корпусе, также равнораспределенные по окружности, кольцевую канавку, выполненную на наружной поверхности внешнего кольца подшипника в зазоре над форсуночным кольцом и отверстия в этом кольце подшипника, расположенные в секторе, который занимает канавка, выполненная в форсуночном кольце, соединяющая его форсунки, и герметичность полостей и кольцевых канавок обеспечивается натягом между втулкой и корпусом, величина которого выбрана такой, что величина этого натяга, достаточная для обеспечения герметичности этих конструктивных элементов, сохраняется и при рабочих температурах упругодемпферной опоры, в демпферном зазоре во внешнем кольце подшипника выполнено сквозное дроссельное отверстие, и центрирующая пружина выполнена в виде упругого кольцевого сектора, нижними концами жестко соединенного с крышкой радиально-торцового уплотнения, во внешнем кольце подшипника выполнен паз под шпонку, а ответный паз под шпонку выполнен в центрирующей пружине, в эти пазы с упором в дно каждого из пазов вставлена шпонка с натягом по ее боковым поверхностям, величина которого подобрана таким образом, что при монтаже ротора в опору с смонтированными в ней втулкой, подшипником с форсуночным кольцом, крышкой радиально-торцового уплотнения с установленной в центрирующей пружине шпонкой, а также при работе турбомашины, не происходило взаимного проскальзывания с сухим трением боковых контактных поверхностей шпонки и пазов, а высота шпонки подобрана таким образом, что при установке ротора в опору и действии на центрирующую пружину силы веса ротора демпфирующий зазор становился концентричным, либо для установления концентричности этого зазора требовалось усилие в несколько десятков Н, ширина демпферного зазора, либо его высота, подобрана таким образом, чтобы суммарная жесткость опоры, равная сумме гидродинамической жесткости демпферного зазора и жесткости центрирующей пружины, обеспечивала хорошие вибрационные характеристики турбомашине на всех режимах ее работы, и на другом торце внешнего кольца подшипника выполнен выступ, входящий в ответный паз в бурте втулки, закрепленной в корпусе, с зазором по периметру паза, равным величине демпферного зазора, и в бурте этой втулки выполнены три равнораспределенных по окружности сквозных паза для визуального или с помощью щупа контроля концентричности демпферного зазора.

2. Упругодемпферная опора ротора тяжелой турбомашины по п. 1, отличающаяся тем, что ее центрирующая пружина выполнена с большой податливостью, предпочтительно такой, что при действии на нее силы веса ротора, приходящейся на опору, она сдеформируется на 3÷5 мм.

| Устройство для измерения отношения двух напряжений | 1959 |

|

SU131832A1 |

| Упруго-демпферная опора | 1980 |

|

SU983340A1 |

| SU 1676315 A1, 10.04.2001 | |||

| WO 2011156924 A1, 22.12.2011. | |||

Авторы

Даты

2016-07-27—Публикация

2014-12-09—Подача