Изобретение относится к термометрии и может быть использовано для измерения низких температур в широком диапазоне от 4,2 до 300К и в условиях воздействия динамических нагрузок: вибрации и одиночных механических ударов.

Известны выпускаемые отечественной промышленностью германиевые термометры сопротивления типа ТСГ-1 и ТСГ-2, предназначенные для измерения криогенных температур с высокой точностью в узком диапазоне от 1,5 до 30К. Германиевые термометры сопротивления содержат чувствительный элемент, выполненный из монокристаллического германия, который заключен в металлическую гильзу, заполненную газообразным гелием для улучшения теплообмена. В качестве изоляции чувствительного элемента от корпуса использована фторопластовая пленка. Четыре платиновых вывода, прикрепленные к чувствительному элементу, выведены через изолятор и оканчиваются монтажными проводами [1] Однако известные датчики невибростойкие и не могут быть использованы для измерения температур в условиях воздействия механических нагрузок.

Известны также миниатюрные угольные термометры сопротивления (ТС), полученные при спекании смеси порошков нефтяного пека и кокса в пропорции 23: 77% по массе соответственно [2]

Однако такие ТС используются для измерения сверхнизких температур от 6 мК до 1 К, так как их чувствительность резко падает при более высоких температурах. Кроме того, они чувствительны к механическим нагрузкам как на чувствительный элемент, так и на электрические выводы, поэтому не могут быть использованы в условиях воздействия ударов и вибраций.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является датчик-термометр сопротивления, содержащий термочувствительный элемент, выполненный в виде бруска из объемного германия и расположенный на подложке из высокоомного (изоляционного) полупроводникового материала, а именно: моно- или поликристаллического собственного германия или кремния, корунда или кварца. Термочувствительный элемент размещается в корпусе с основанием и крышкой и содержит четыре точечных проволочных контакта, два из которых токовые, два потенциометрические. С контактами связаны четыре электрических вывода. Германиевый термочувствительный элемент крепится в канавке на одной из поверхностей подложки смолой [3] При работе устройства ток пропускают через термочувствительный элемент между токовыми контактами и измеряют падение напряжения, а следовательно, сопротивление между потенциометрическими контактами. По измеренному значению сопротивления и калибровочной термометрической характеристике устройства определяют искомую температуру.

Недостатком известного устройства является низкая точность измерений в условиях воздействия динамических механических нагрузок из-за консольного крепления термочувствительного элемента к подложке, а точечных контактов непосредственно к электрическим выводам.

Цель изобретения состоит в обеспечении высокой точности измерения температуры в условиях воздействия одиночных ударов с ускорением до 5000 g и вибраций в диапазоне частот от 10 до 5000 Гц с ускорением до 50 g.

Для достижения цели в известном датчике температуры каждый из проволочных выводов дополнительно закреплен изолирующим криоклеем в двух точках по своей длине соответственно на основании и в крышке корпуса, причем длины частей выводов между точками их крепления в корпусе и на термочувствительном элементе относятся как 1:1, а подложка, в качестве материала которой использован арсенид галлия, закреплена на основании корпуса изолирующим криоклеем с высокой теплопроводностью. При этом в качестве теплопроводного криоклея может быть использован криосил.

Отличительные признаки устройства: закрепление подложки из арсенида галлия на основании корпуса криоклеем с высокой теплопроводностью, а также закрепление выводов от термочувствительного слоя германия точкой деления через изолирующий клей на основании обеспечивают, с одной стороны, теплопередачу между корпусом устройства и термочувствительным слоем, а с другой стороны электроизоляцию выводов чувствительного слоя от крышки и основания корпуса, благодаря чему достигается выравнивание температуры между элементами. Наличие точек закрепления выводов на основании и крышке, а также отношение их длин 1:1 обеспечивает увеличение собственной частоты механических колебаний термочувствительного элемента, а следовательно, механической прочности устройства.

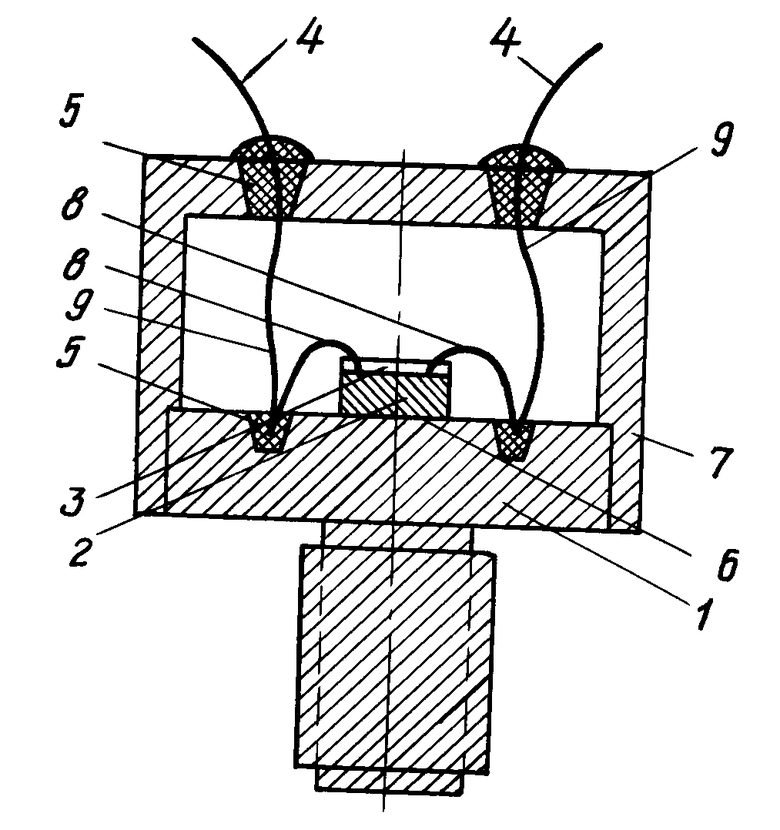

На чертеже показан датчик температуры.

Устройство состоит из корпуса 1 (основания и крышки), выполненного из меди. Теплопроводность меди при 300К λ 1250 Вт/м˙К. Корпус выполнен в виде полого цилиндра высотой l 5 мм. Основание цилиндра 1 с помощью резьбового соединения крепится к объекту, температура которого измеряется. Внутри корпуса 1 на основании криоклеем с высокой теплопроводностью, например криосилом, закреплена подложка 2 из арсенида галлия с удельным сопротивлением ρ 107 Ом ˙ cм при 300 К. На подложке расположен термочувствительный элемент в виде монокристаллического слоя 3 германия, толщина слоя ≈1 мкм. В качестве выводов к термочувствительному элементу использована медная посеребренная проволока диаметром 50 мкм. Выводы 4 от слоя германия разделены на две части и закреплены точкой 5 деления через изолирующий криоклей 6 на основании корпуса и его крышке 7, причем длины частей выводов 8 и 9 от слоя 9 германия до основания и от основания до крепления в крышке корпуса относятся как 1:1 и каждая из частей 8 и 9 равна 3 мм.

Принцип работы устройства состоит в следующем. С помощью резьбового соединения датчик закрепляется на объекте, который находится под воздействием температуры и динамической механической нагрузки. При изменении температуры в диапазоне от 4,2 до 300К изменяется сопротивление термочувствительного слоя германия, что позволяет с помощью калибровочной термометрической характеристики, определить с высокой точностью температуру объекта.

Испытания на стендовом оборудовании показали, что данное устройство обеспечивает измерение температуры в диапазоне от 4,2 до 300К с точностью не хуже 0,1К при воздействии на объект одиночных механических ударов с ускорением до 5000 g и длительностью от 2˙10-2 до 2˙10-4 с или вибраций в диапазоне от 10 до 5000 Гц с ускорением до 50 g.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ТЕМПЕРАТУРЫ | 1991 |

|

RU2037791C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРОСТРАНСТВЕННО-РАСПРЕДЕЛЕННОГО ТЕМПЕРАТУРНОГО ПОЛЯ | 2024 |

|

RU2840569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ НАНОГЕТЕРОСТРУКТУРЫ И ТРАВИТЕЛЬ | 2012 |

|

RU2485628C1 |

| ДЕТЕКТОРЫ ПАДЕНИЯ И СПОСОБ ОБНАРУЖЕНИЯ ПАДЕНИЙ | 2009 |

|

RU2559933C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТЕПЛОНОСИТЕЛЯ | 2008 |

|

RU2373502C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2023 |

|

RU2814435C1 |

| Термометр сопротивления | 1977 |

|

SU667826A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТЕПЛОНОСИТЕЛЯ И БЕСПРОВОДНОЙ ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ | 2011 |

|

RU2450250C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ, ТЕРМОЭЛЕКТРОННОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ С АВТОЭЛЕКТРОННОЙ ЭМИССИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2447411C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОГО ОМИЧЕСКОГО КОНТАКТА ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2391741C1 |

Использование: в процессах измерения низких температур в диапазоне 4,2 - 300 К при воздействии динамических механических нагрузок. Сущность изобретения: в корпусе на подложке из электроизоляционного полупроводникового материала (арсенид галлия) размещен термочувствительный элемент (ТЧЭ) в виде слоя германия. Подложка закреплена на основании корпуса изолирующим криоклеем с высокой теплопроводностью (например криосилан). Каждый из проволочных выводов ТЧЭ закреплен изолирующим криоклеем в двух точках по всей длине соответственно на основании и в крышке корпуса. Длины частей выводов между точками крепления относятся как 1 : 1. 1 з.п. ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стенд для ударных испытаний изделий | 1984 |

|

SU1310663A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1991-07-15—Подача