Изобретение относится к машиностроению и химии, конкретно к металлообработке и эксплуатации машин и механизмов, в том числе и двигателей внутреннего сгорания.

Известны реакционные составы для химико-термической обработки материалов цементации, нитроцементации, азотирования, цианирования, борирования, хромирования, силицирования, сульфидирования и т.д. (С.Н.Полевой, В.Д.Евдокимов. Упрочнение металлов. Справочник. М. Машиностроение, 1966), 320 с. Е.А. Смольников. Термическая и химико-термическая обработка инструментов в соляных ваннах. М. Машиностроение, 1989, c. 312).

Недостатками этих составов являются низкая универсальность и высокая экологическая опасность.

Известен реакционный состав для цементации стали, мас. Газовая сажа 28 Кальцинированная сода 3,5 Железосинеродистый калий 1,5

Веретенное масло (отра- ботанное) 67

Недостатками прототипа являются низкая универсальность и эффективность и экологическая опасность.

Целью изобретения является повышение универсальности реакционного состава, снижение экологической опасности, увеличение жизнестойкости и расширение области применения.

Цель достигается тем, что в реакционный состав для химико-термической обработки материалов вводят фторуглерод (в качестве легирующей добавки), диспергатор и ингибитор коррозии при следующем соотношении компонентов, мас. Фторуглерод 1-70 Диспергатор 0,1-10 Ингибитор коррозии 0,1-10 Дисперсионная среда Остальное

Использование фторуглерода в реакционном составе позволяет применять его для обработки самых различных материалов.

Добавка диспергатора в реакционный состав значительно повышает коллоидную стойкость, что позволяет готовить большие партии состава и хранить его значительное время без снижения как качества самого состава, так и качества химико-термической обработки с его применением.

Введение в состав ингибитора коррозии значительно расширяет как выбор дисперсионной среды (это может быть вода и любые органические соединения и их смеси), так и область применения патентуемого реакционного состава. Предлагаемым составом можно обрабатывать как изделия из высококачественной нержавеющей стали, так и из подверженных коррозии черных и цветных металлов.

Испытания патентуемого реакционного состава для химико-термической обработки материалов проведены на различных объектах техники и инструментах.

П р и м е р 1.

Реакционный состав, мас. Фторуглерод 5

Диспергатор (Синтанол ДС-10) 10

Ингибитор коррозии (нит- рит натрия) 2 Дисперсионная среда (вода) 83

Для приготовления состава использовали фторуглерод, выпускаемый по ТУ 301-02-271-29-91, с содержанием фтора 47% Синтанол ДС-10 (моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов) выпускаемый по ТУ 6-14-313-69, с содержанием основного вещества 99,3% влажностью 0,5% и зольностью 0,1% нитрит натрия, выпускаемый по ГОСТ 4197-74, квалификации "ч" с содержанием основного вещества 98,7% и водопроводную воду.

Реакционный состав N 1 применяли для обработки деталей машины для шитья обуви СПР-1. Испытания проводили на двух машинах. На одной детали узлов трения были обработаны методом цементации по прототипу, а на другой реакционным составом N1. Обе машины после сборки проработали по 8 рабочих смен в режиме холостого хода. После остановки машин была оценена степень износа деталей узлов трения. Износ определяли визуально путем замера величины размерного износа деталей (микрометрированием) и путем замера величины шероховатости поверхности.

Результаты измерений приведены в табл.1.

Приведенные в табл.1 данные подтверждают эффективность применения предложенного реакционного состава для химико-термической обработки материалов. У деталей, подвергнутых химико-термической обработке с использованием предложенного реакционного состава, снижается износ: для крючка 5Х3 в 1,6 раза, крючка 7Х3 в 3,8 раза, крючка 8А3 в 12 раз и в 11 раз износ вкладышей по сравнению с те ми же деталями, подвергнутыми цементации по прототипу.

П р и м е р 2.

Реакционный состав, мас. Фторуглерод 3 Диспергатор (неонол) 2 Ингибитор коррозии (СИМ) 0,1

Дисперсионная среда (ацетон) 94,9

Для приготовления состава использовали фторуглерод, выпускаемый по ТУ 301-02-271-29-91 с содержанием фтора 47% неонол АС-9-10 (оксиэтилированные алкилфенолы на основе тримеров пропилена), выпускаемый по ТУ 38.507-63-171-91 с массовой долей присоединенной окиси этилена 67,3%); СИМ (сукцинимид мочевины), выпускаемый по ТУ 38.101 1039-85 с кинематической вязкостью 430 мм2/с при 100оС и кислотным числом 6,2 мгКОН/г; ацетон квалификации "ч", выпускаемый по ГОСТ 2603-79 с содержанием основного вещества 99,2%

Реакционный состав для химико-термической обработки материалов N2 применяли для химико-термической обработки инструмента. Результаты испытаний инструмента, обработанного составом N2, приведены в табл.2. В табл.2 приведены для сравнения результаты испытаний инструмента, подвергнутого цементации по прототипу, цианированию, азотированию и инструмента без химико-термической обработки.

Данные табл.2 подтверждают эффективность использования предложенного реакционного состава для химико-терми- ческой обработки инструмента.

Химико-термическая обработка реакционным составом N2 повышает стойкость сверел на 25% по сравнению с цианированными сверлами и на 76% по сравнению с необработанными; стойкость метчиков на 20% по сравнению с азотированными и на 66% по сравнению с необработанными; стойкость резцов на 62% по сравнению с резцами, не подвергнутыми химико-термической обработке; стойкость фрез на 30% по сравнению с цианированными и в 2 раза по сравнению с необработанными; стойкость вырубных штампов на 35% по сравнению с цементированными по прототипу и в 2,3 раза по сравнению со штампами, не подвергнутыми химико-термической обработке.

П р и м е р 3.

Реакционный состав, мас. Фторуглерод 60 Диспергатор (ОП-7) 3 Ингибитор коррозии (АЯА) 2

Дисперсионная среда (спирт этиловый) 35

Для приготовления состава использовали фторуглерод, выпускаемый по ТУ 301-02-271-29-91 с содержанием фтора 47% ОП-7 (моноалкилфениловый эфир полиэтиленгликоля на основе полимердистиллята), выпускаемый по ГОСТ 12.10.268-63 с содержанием основного вещества 99,1% и влажностью 0,5% АЯА (алкенилянтарный ангидрид), выпускаемый по ТУ 38 101 1038-85 с кинематической вязкостью 485 мм2/с при 100оС и кислотным числом 67 мг КОН/г; спирт этиловый технический марки А, выпускаемый по ГОСТ 17299-78 с содержанием основного вещества 95,6%

Реакционный состав для химико-термической обработки материалов N3 применяли для химико-термической обработки цилиндровых втулок и поршневых колец двигателя 2Ч 8,5/11.

Для определения эффективности химико-термической обработки предложенным составом для химико-термической обработки материалов проводили стендовые испытания двигателя 2Ч 8,5/11, работавшего на моторном масле М12В2 и рапсе в качестве топлива, и определяли износ обработанных и контрольных деталей по методике, разработанной ИМАШ им. А.А.Благонравова РАН методом вырезанных лунок с использованием прибора УПОИ-6.

Испытания проводили в два этапа. На первом этапе двигатель работал с использованием штатных втулок и колец. На втором этапе с использованием цилиндровых втулок и поршневых колец, подвергнутых химико-термической обработке реакционным составом N3.

На каждом этапе испытаний проводили 30-часовую обкатку двигателя, затем в течение 50 ч двигатель работал на установившемся режиме.

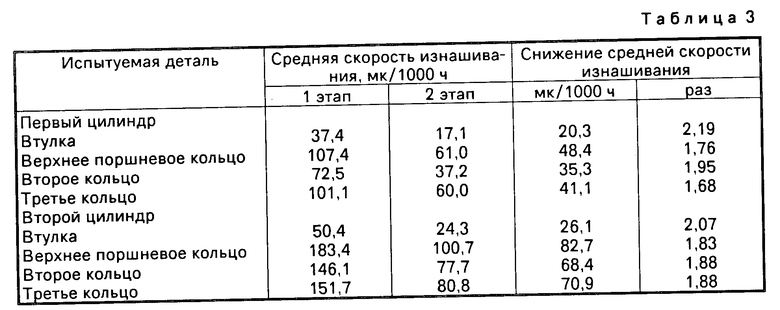

Результаты испытаний приведены в табл.3.

Данные, приведенные в табл.3, подтверждают эффективность предложенного реакционного состава для химико-термической обработки деталей цилиндропоршневой группы двигателя внутреннего сгорания.

Обработка реакционным составом для химико-термической обработки материалов N3 втулок цилиндра и поршневых колец двигателя 2Ч 8,5/11 позволила в 2,1 раза снизить износ цилиндровых втулок по сравнению со штатными, в 1,8 раза износ верхних поршневых колец, в 1,9 раза вторых и в 1,8 раза третьих поршневых колец.

Приведенные примеры подтверждают эффективность и универсальность предложенного реакционного состава для химико-термической обработки материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ И ТЕХНИЧЕСКИМ ЖИДКОСТЯМ | 1993 |

|

RU2064971C1 |

| ИМПРЕГНАТОР ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1993 |

|

RU2047476C1 |

| УНИВЕРСАЛЬНАЯ ТОЛСТОСЛОЙНАЯ АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ СИСТЕМА | 2010 |

|

RU2460748C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2165952C2 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2014 |

|

RU2545582C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 1991 |

|

RU2028367C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2470059C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НЕФТЯНЫЕ СКВАЖИНЫ | 1996 |

|

RU2099521C1 |

| СОСТАВ ДЛЯ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПЛАСТОВЫХ ВОД | 1992 |

|

RU2015305C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2226544C2 |

Изобретение относится к машиностроению и химии, конкретно к металлообработке и эксплуатации машин и механизмов, в том числе двигателей внутреннего сгорания. Реакционный состав для химико-термической обработки материалов содержит следующие компоненты, мас.% : фторуглерод 1 - 70; диспергатор 0,1 - 10; ингибитор коррозии 0,1 - 10; дисперсионная среда остальное. В качестве диспергаторов используют поверхностно-активные вещества: неонол, синтанол ДС - 10, ОП - 7. В качестве ингибиторов коррозии используют нитрит натрия, фосфат натрия, бихромат калия, гидразин, сульфит натрия, СИМ, АЯА, бензотиазол, гексаметилентетрамин. 3 з.п. ф-лы, 3 табл.

Фторуглерод 1 70

Диспергатор 0,1 10,0

Ингибитор коррозии 0,1 10,0

Дисперсионная среда Остальное

2. Состав по п.1, отличающийся тем, что в качестве диспергатора используют поверхностно-активные вещества из ряда неонол, синтанол ДС-10, ОП-7.

| Полевой С.Н., Евдокимов В.Д | |||

| Упрочнение материалов | |||

| М.: Машиностроение, 1986, с.93. |

Авторы

Даты

1995-06-27—Публикация

1992-01-11—Подача