Изобретение относится к тепловым аппаратам для приготовления пищи и может быть использовано в качестве основного функционального элемента для плит и мармитов.

Известна варочная электроплита (заявка ЕПВ (ЕР) N 0146816), содержащая закрытый литой корпус с ручьями для приема замоноличенных в изоляции нагревательных спиралей и покровный лист, опирающийся на наружный кольцевой край корпуса.

Однако данная конструкция имеет невысокие технико-экономические характеристики из-за существенной металлоемкости корпуса; коробления рабочей поверхности в результате концентрации термомеханических напряжений в ребрах ручьев; постепенного отслоения запрессованной изоляции от корпуса и снижения тем самым термической проводимости; возможности пробоя изоляции между ребрами ручьев и спиралью из-за отсутствия регламентированного зазора при их центровке в ручье.

Наиболее близким по технической сущности и получаемому эффекту является техническое решение, изложенное в НИР N гос. регистр. 01850033374, принятое авторами за прототип. В указанном объекте, содержащем усовершенствованные составные части аналога, использован нагревательный керамический диск с замоноличенной спиралью, вложенный в корпус конфорки со снятыми спиральными ручьями. Керамический нагревательный элемент удерживается в соприкосновении с корпусом с помощью крышки конфорки, прижатой крепежным винтом и опирающейся на наружный кольцевой край керамического нагревательного элемента.

Описанная конструкция позволяет устранить ряд недостатков, таких как повышенная металлоемкость, возможность пробоя изоляции, присущих предыдущему устройству.

Вместе с тем, прототип имеет следующие недостатки. Одним из наиболее существенных недостатков является низкая термическая проводимость от керамического диска к сопрягаемой металлической поверхности корпуса конфорки в результате неплотного прилегания и наличия литьевых наплывов и микронеровностей. Известно (Шлыков Ю.П. и Ганин Е.А. Контактный теплообмен. М. Госэнергоиздат, 1963), что фактическая площадь термического контакта зависит от шероховатости и геометрического совершенства контактирующих поверхностей, контактного давления прижатия и механических характеристик взаимодействующих материалов и даже при больших усилиях и высокой чистоте обработки поверхностей составляет незначительную долю номинальной поверхности соприкосновения (1-2%).

Низкая термическая проводимость приводит к снижению КПД конфорки и способствует перегреву керамического диска и нагревательных спиралей, сокращая тем самым срок службы электроконфорки.

Целью изобретения является повышение КПД и эксплуатационной надежности электроконфорки путем улучшения и стабилизации термической проводимости между сопряженными поверхностями корпуса конфорки и керамического нагревательного элемента.

Для этого керамический нагревательный элемент запрессован плотной посадкой в корпус и зафиксирован между его безручьевой поверхностью и осевыми упорными уступами, выполненными на внутренней стороне обечайки и венца.

Тем самым контактирующим элементам сообщается полное геометрическое совпадение и стабильное давление прижатия. При отсутствии между контактирующими поверхностями воздушного промежутка, обусловленного микронеровностями, КПД имеет наивысшее значение, а керамический нагревательный элемент и спирали соответственно минимальную температуру. Благодаря этому снижается скорость температурной коррозии нагревательных спиралей и вероятность растрескивания керамического элемента.

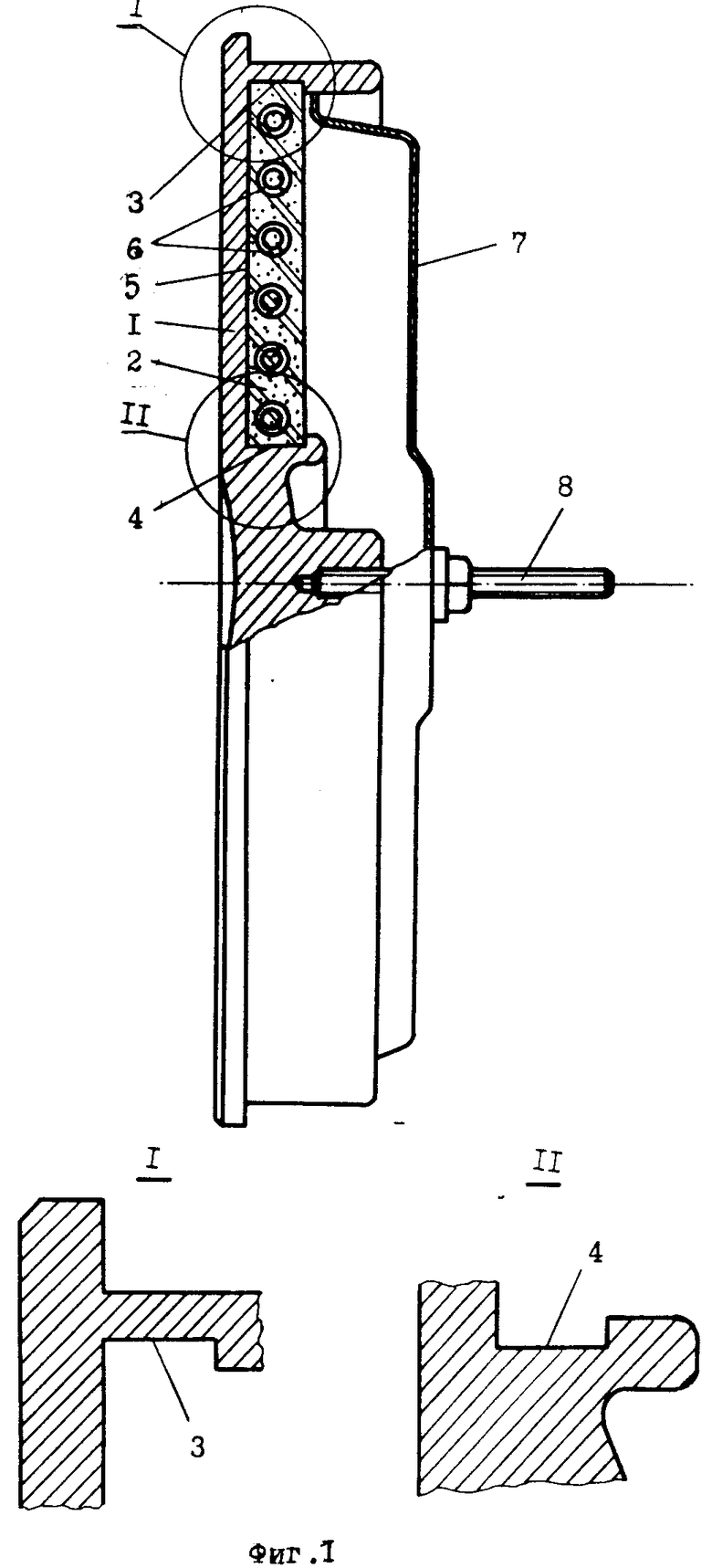

На фиг. 1 показано сечение конфорки.

В литом металлическом корпусе безручьевого исполнения 1 запрессован плотной посадкой керамический нагревательный элемент 2, зафиксированный осевыми упорными уступами обечайки 3 и венца 4. На контактной поверхности теплообмена 5 отсутствуют участки неплотного прилегания сопряженных поверхностей.

При прохождении электрического тока через нагревательные спирали 6 устройство разогревается до рабочей температуры.

Предлагаемая конструкция, учитывая ее меньшую металлоемкость и высокую термическую проводимость, обеспечивает ускоренный разогрев конфорки до рабочей температуры.

Предлагаемое изобретение за счет регламентированной толщины электроизоляционной прослойки между нагревательной спиралью и корпусом предотвращает пробой изоляции.

П р и м е р 1. В литой безручьевой корпус 1 с осевыми упорными уступами на внутренней стороне обечайки 3 и венца 4 прессуется электроизоляционный наполнитель с нагревательными спиралями 6. При этом изоляционная масса проникает под уступы настолько, что может жестко фиксировать и обеспечивать плотную посадку керамического нагревательного элемента 2 по отношению к безручьевой поверхности корпуса конфорки 1 (фиг. 1).

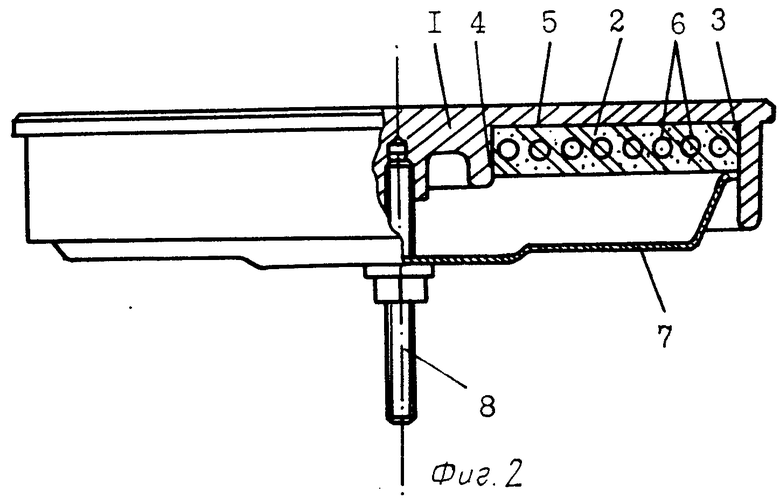

П р и м е р 2. В литом безручьевом корпусе 1 отсутствуют уступы 3 и 4 на внутренней стороне обечайки и венца. Запрессованный керамический нагревательный элемент 2 удерживается в соприкосновении с корпусом 1 за счет временной плотности посадки к внутренней стороне обечайки и венца (фиг. 2).

П р и м е р 3. Конфорка изготовлена по прототипу. Керамический нагревательный элемент 2 удерживается в соприкосновении с безручьевым корпусом 1 с помощью крышки конфорки 7, прижатой крепежным винтом 8 и опирающейся на наружный кольцевой край керамического нагревательного элемента 2 (фиг. 3).

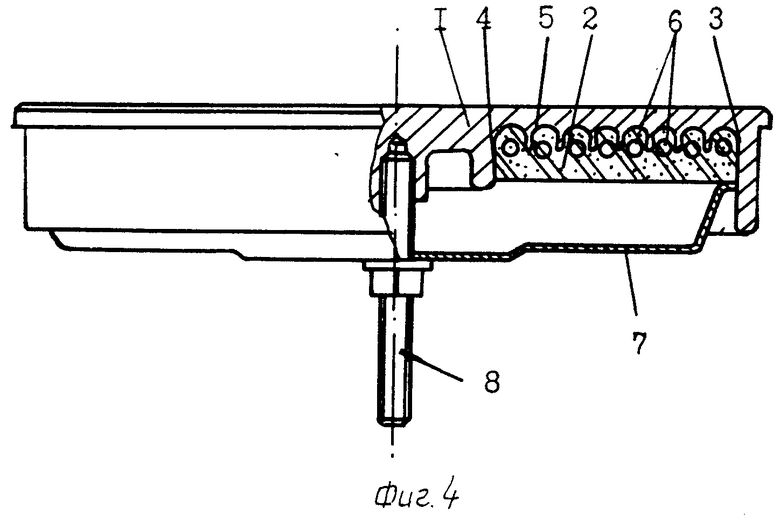

П р и м е р 4. Конфорка изготовлена по аналогу. В литом корпусе с ручьями 1 отсутствуют уступы 3 и 4 на внутренней стороне обечайки и венца. Запрессованный керамический нагревательный элемент 2 удерживается в соприкосновении с корпусом 1 за счет временной плотности посадки к внутренним сторонам обечайки 3, венца 4 и ручьев (фиг. 4).

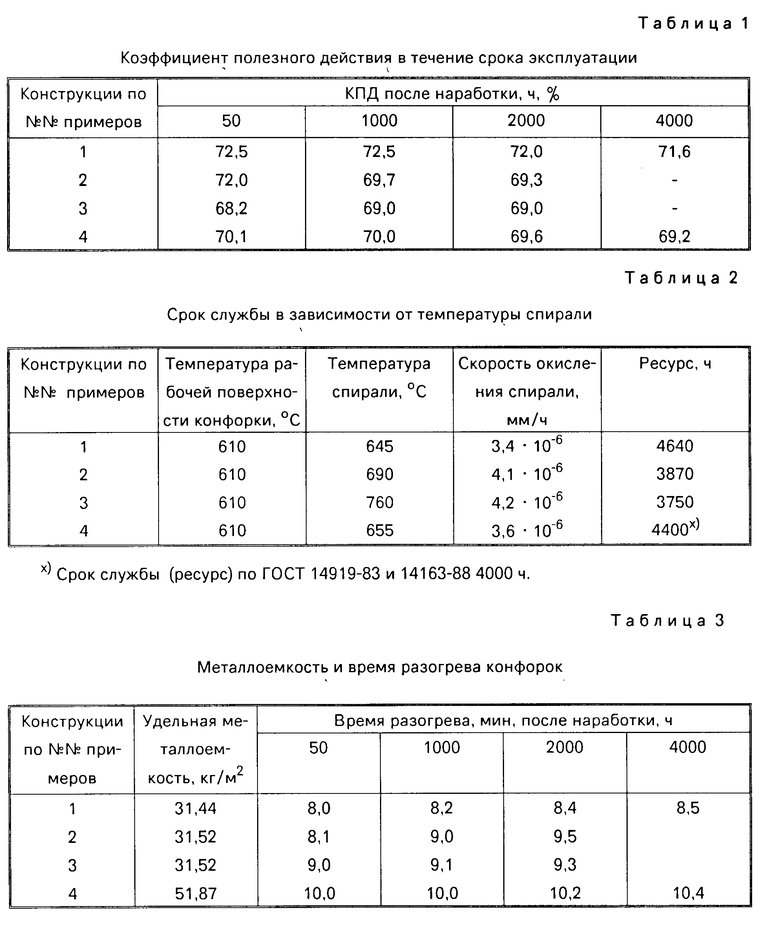

Сравнительные характеристики электроконфорок сведены в табл. 1-3 по критериям оценок.

Таким образом, как следует из табл. 1, КПД конфорки, изготовленной по предлагаемому техническому решению, как до начала эксплуатации, так и при отработке ресурса превышает значения КПД аналога и прототипа (соответственно 72,5% и 70,1; 68,2%). После 2000 ч наработки 72,0% и 69,6; 69,0% Анализ закономерности снижения КПД за время эксплуатации сходен у всех испытуемых конструкций за исключением технического решения с позицией 2, у которой наблюдается прогрессирующее снижение КПД в связи с быстрой потерей плотности соприкосновения керамической массы и безручьевой поверхности корпуса из-за отсутствия осевых упорных уступов.

Испытания по определению ресурса конфорок перечисленных конструкций (табл. 2) показывают, что температура спирали у предлагаемой конструкции конфорки значительно ниже, чем у аналога и прототипа (соответственно 645оС и 655; 760оС), что в целом и предопределяет большую живучесть нагревателя предлагаемой конструкции (соответственно 4640 ч, 4400 и 3750 ч).

Удельная металлоемкость предлагаемой конструкции конфорки (табл. 3) 31,44 кг/м2 уменьшена по сравнению с удельной металлоемкостью аналога (51,87 кг/м2) и прототипа (31,52 кг/м2), что создает реальные предпосылки к экономии чугуна и дает возможность сократить время разогрева рабочей поверхности конфорки до номинальной температуры по сравнению с аналогом на 2,0 мин, по сравнению с прототипом на 1 мин, что имеет существенное значение для экономии электроэнергии и играет важную социальную роль.

Таким образом, предлагаемое изобретение соответствует:

критерию "новизна" по сравнению с прототипом, так как представляет собой новый подход к повышению КПД и эксплуатационной надежности устройства путем улучшения и стабилизации термической проводимости между сопряженными поверхностями корпуса конфорки и керамическим нагревательным элементом посредством плотной посадки запрессованного керамического нагревательного элемента в корпусе и фиксации его между осевыми упорными уступами, выполненными на внутренней стороне обечайки и венца;

критерию "существенные отличия", так как предусматривает конструктивные отличия корпуса конфорки, основанные на наличии осевых упорных уступов на внутренней стороне обечайки и венца корпуса, жестко фиксирующих при опрессовке керамический нагревательный элемент плотной посадкой в соприкосновении с безручьевой поверхностью корпуса конфорки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕТРОКОНФОРКА | 1994 |

|

RU2089789C1 |

| ЭЛЕКТРОКОНФОРКА | 1991 |

|

RU2006188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ КОНФОРКИ И ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ КОНФОРКА | 2001 |

|

RU2182407C1 |

| Электроконфорка | 1989 |

|

SU1813996A1 |

| ЭЛЕКТРИЧЕСКАЯ КОНФОРКА | 1993 |

|

RU2056701C1 |

| ЭЛЕКТРИЧЕСКАЯ КОНФОРКА | 1992 |

|

RU2020771C1 |

| КЕРАМИКО-УГЛЕРОДНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2436264C1 |

| ТЕПЛОВОЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2012 |

|

RU2508580C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ САЛОНА ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2345908C1 |

| ЭЛЕКТРИЧЕСКАЯ КОНФОРКА | 2006 |

|

RU2309556C2 |

Сущность изобретения: устройство содержит литой безручьевой корпус, керамический нагревательный элемент, обечайку, венец и осевые упорные выступы. Изоляционная масса проникает под выступы настолько, что может жестко фиксировать и обеспечивать плотную посадку керамического нагревательного элемента по отношению к безручьевой поверхности корпуса. 4 ил.

ЭЛЕКТРОКОНФОРКА, содержащая литой безручьевой корпус с обечайкой и венцом и примыкающий керамический нагревательный элемент, отличающаяся тем, что, с целью повышения КПД и эксплуатационной надежности путем улучшения и стабилизации термической проводимости между сопряженными поверхностями корпуса и керамического нагревательного элемента, она выполнена с осевыми упорными уступами на внутренней стороне обечайки и венца, а керамический нагревательный элемент запрессован плотной посадкой в корпус и фиксирован между ними.

| НИР N Госрегистрации 01850033374 | |||

| - М.: ВНИИЭТО, 1985. |

Авторы

Даты

1995-06-27—Публикация

1991-08-20—Подача