Изобретение относится к холодильной технике и может найти широкое применение в бытовых холодильниках, снабженных абсорбционно-диффузионными холодильными агрегатами (АДХА).

Известен генератор АДХА, содержащий вертикальный цилиндрический корпус со штуцерами вывода слабого раствора и паров хладагента и штуцером ввода крепкого раствора, электронагреватель и размещенные по оси корпуса последовательно соединенные по ходу раствора насосную камеру и термосифон. Генератор АДХА дополнительно снабжен установленными по оси корпуса тремя коаксиальными цилиндрами, образующими между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен герметичным и в нем размещены насосная камера, электронаг- реватель и термосифон, верхний конец которого выведен в полость среднего цилиндра.

Недостатком известного генератора АДХА являются ограниченные расходные характеристики термосифонного насоса, обусловленные особенностями его конструкции и режимными параметрами работы агрегата.

Известен АДХА, содержащий последовательно установленные по раствору кипятильник, абсорбер и теплообмен- ник-регенератор, причем кипятильник выполнен в виде цилиндрического сосуда, снабженного греющей рубашкой, а абсорбер размещен горизонтально на уровне кипящего раствора в кипятильнике.

Недостатком известного АДХА является его низкая экономичность из-за больших потерь тепла в окружающую среду.

Например, в АДХА-прототипе происходит рассеивание тепловой энергии паров хладагента в атмосферу в виде теплоты дефлегмации, поскольку не предусмотрено использование температурного потенциала паров хладагента для предварительного нагрева крепкого раствора в газожидкостном теплообменнике перед его выпариванием.

Конструкция АДХА-прототипа не позволяет обеспечить более полную регенерацию тепла между циркулирующими веществами, например, за счет непосредственного теплообмена между имеющим высокую температуру паром хладагента и крепким раствором.

В агрегате-прототипе не используются для нагрева и частичного выпаривания крепкого раствора в условиях, близких к режиму испарения с тонких пленок, поверхности нагретых за счет теплопроводности материала частей кипятильника, которые непосредственно не участвуют в процессе основного выпаривания крепкого раствора. При этом затраченное на их нагрев тепло бесполезно рассеивается в атмосферу, понижая термодинамическую эффективность агрегата в целом.

Целью изобретения является повышение экономичности путем уменьшения потерь тепла в атмосферу.

Цель достигается тем, что АДХА снабжен вертикальным цилиндрическим корпусом кипятильника со штуцерами вывода слабого раствора и паров хладагента, абсорбером и установленными по оси корпуса тремя коаксиальными цилиндрами, образующими между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель, а верхний и нижний торцы внешнего цилиндра герметично соединены соответственно с внутренним и средним цилиндрами, при этом открытый верхний торец среднего цилиндра расположен с зазором относительно закрытого торца внешнего цилиндра на высоте не ниже уровня крепкого раствора в корпусе и выше уровня подачи слабого раствора в абсорбер, кроме того, в среднем цилиндре расположен паропровод, верхний конец которого выведен в паровую полость зазора между внешним и средним цилиндрами, а нижний конец подсоединен с образованием гидрозатвора к подъемной трубе парлифтного насоса, верхний конец которой выходит в паровую полость корпуса, а нижний конец выведен из корпуса и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера емкости, причем зазор между внешним и средним цилиндрами подключен в нижней части к штуцеру вывода слабого раствора.

АДХА содержит вертикальный цилиндрический корпус кипятильника со штуцерами вывода слабого раствора и паров хладагента, абсорбер и установленные по оси корпуса три коаксиальных цилиндра, образующих между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель, а верхний и нижний торцы внешнего цилиндра герметично соединены соответственно с внутренним и средним цилиндрами, при этом открытый верхний торец среднего цилиндра расположен с зазором относительно закрытого торца внешнего цилиндра на высоте не ниже уровня крепкого раствора и выше уровня подачи слабого раствора в абсорбер, причем в зазоре между корпусом и внешним цилиндром установлена горизонтальная перегородка, образующая в нижней части корпуса паровую полость, которая связана с нижним концом паропровода, размещенного в среднем цилиндре и герметично соединенного с его нижним торцом, и верхний конец которого выведен в паровую полость зазора между внешним и средним цилиндрами, кроме того, паровая полость в нижней части корпуса связана с паровой полостью над перегородкой посредством подъемной трубы парлифтного насоса, в нижней части которой выполнено отверстие, а ее нижний конец выведен из корпуса и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера емкости, причем отверстие расположено ниже уровня крепкого раствора в емкости, при этом зазор между средним цилиндром и паропроводом в нижней части связан через трубопровод с жидкостной полостью корпуса над перегородкой, а зазор между внешним и средним цилиндрами в нижней части подключен к штуцеру вывода слабого раствора.

АДХА содержит вертикальный цилиндрический корпус кипятильника со штуцером вывода паров хладагента, штуцер ввода крепкого раствора, абсорбер, теплообменник и установленные по оси корпуса три коаксиальных цилиндра, образующих между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель, а средний цилиндр выполнен с открытым верхним торцом, расположенным на высоте не ниже уровня крепкого раствора, но выше уровня подачи слабого раствора в абсорбер, и заглушенным нижним торцом, расположенным с зазором относительно нижнего торца внешнего цилиндра, в котором выполнено сливное отверстие, обеспечивающее попадание слабого раствора в охлаждаемую полость теплообменника при его стекании из зазора между средним и внешним цилиндрами, а также свободный выход пара хладагента из этого же зазора в паровую полость нижней части корпуса, которая образована горизонтальной перегородкой, установленной между внешним цилиндром и корпусом, и которая связана с паровой полостью корпуса над перегородкой посредством подъемной трубы парлифтного насоса, в нижней части которой выполнено отверстие, а ее нижний конец выведен из корпуса и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера емкости, причем отверстие расположено ниже уровня крепкого раствора в емкости, при этом к нижней части зазора между средним и внутренним цилиндрами подключен штуцер ввода крепкого раствора, проходящий с зазором через сливное отверстие, а верхний торец внешнего цилиндра герметично соединен с внутренним цилиндром.

АДХА содержит вертикальный цилиндрический корпус кипятильника со штуцерами вывода слабого раствора и паров хладагента, абсорбер и установленные внутри корпуса три цилиндра, образующие между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель, а верхний торец внешнего цилиндра герметично соединен с внутренним цилиндром, его нижний торец герметично соединен с горизонтальной перегородкой, установленной в зазоре между корпусом и средним цилиндром выше штуцера вывода слабого раствора, а открытый верхний торец среднего цилиндра расположен с зазором относительно закрытого торца внешнего цилиндра на высоте не ниже уровня крепкого раствора и выше уровня подачи слабого раствора в абсорбер, причем зазор между внешним и средним цилиндрами в нижней части связан с полостью корпуса ниже перегородки магистралью, расположенной внутри среднего цилиндра, при этом нижний торец среднего цилиндра герметично соединен с магистралью и зазор между ними в нижней части связан посредством трубопровода с жидкостной полостью корпуса над перегородкой, кроме того, паровая полость зазора между средним и внешним цилиндрами подключена с образованием гидрозатвора через паропровод к подъемной трубе парлифтного насоса, верхний конец которой выходит в паровую полость корпуса выше перегородки, а нижний выведен из корпуса и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера емкости.

АДХА содержит вертикальный цилиндрический корпус кипятильника со штуцером вывода паров хладагента, цилиндрический корпус теплообменника со штуцером вывода слабого раствора, абсорбер и три цилиндра, образующие между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель. Нижний торец корпуса герметично соединен с внешним цилиндром, который выполнен с открытым нижним торцом и с герметично соединенным с внутренним цилиндром верхним торцом. Средний цилиндр выполнен с открытым верхним торцом, расположенным с зазором относительно закрытого верхнего торца внешнего цилиндра на высоте не ниже уровня крепкого раствора в корпусе и выше уровня подачи слабого раствора в абсорбер, и с заглушенным нижним торцом, расположенным с зазором относительно нижнего торца внутреннего цилиндра. Нижняя часть зазора между средним и внешним цилиндрами связана с жидкостной полостью корпуса посредством трубопровода, расположенного во внешнем цилиндре, при этом паровая полость внешнего цилиндра в области ниже нижнего торца среднего цилиндра связана с образованием гидрозатвора через паропровод с подъемной трубой парлифтного насоса, верхний конец которой выведен в паровую полость корпуса, а нижний выведен из кожуха теплообменника и подключен с образованием гидрозатвора к выполненной в нижней части абсорбера емкости. Часть внешнего цилиндра ниже корпуса расположена в кожухе теплообменника с образованием между ними зазора, который посредством штуцера вывода слабого раствора связан с абсорбером, причем верхний конец кожуха герметично соединен с внешним цилиндром.

АДХА содержит вертикальный цилиндрический корпус кипятильника со штуцером вывода паров хладагента, цилиндрический кожух теплообменника со штуцером вывода слабого раствора, абсорбер и три цилиндра, образующие между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель. Внешний цилиндр имеет герметично соединенный с внутренним цилиндром верхний торец и открытый нижний торец, при этом верхний открытый торец среднего цилиндра расположен с зазором относительно закрытого верхнего торца внешнего цилиндра на высоте не ниже уровня крепкого раствора в корпусе и выше уровня подачи слабого раствора в абсорбер. Нижний торец среднего цилиндра герметично соединен с расположенным внутри него паропроводом, нижний конец которого герметично соединен с кожухом теплообменника, а верхний выведен в паровую полость зазора между средним и внешним цилиндрами. В паропроводе расположена с зазором подъемная труба парлифтного насоса, верхний конец которой выведен в паровую полость корпуса, а ее нижний конец выведен из кожуха и подключен с образованием гидрозатвора к выполненной в нижней части абсорбера емкости. При этом в подъемной трубе выполнено отверстие, расположенное ниже уровня крепкого раствора в емкости. На внешнем цилиндре установлен с образованием кольцевого зазора дополнительный цилиндр, верхний и нижний торцы которого герметично соединены с внешним цилиндром и в котором выполнены расположенные в нижней части жидкостной полости корпуса отверстия. Нижний торец корпуса и верхний торец кожуха герметично соединены с дополнительным цилиндром, а зазор между кожухом и дополнительным цилиндром посредством штуцера вывода слабого раствора связан с абсорбером. Нижние части зазоров между паропроводом и средним цилиндром, а также между внешним и дополнительным цилиндрами связаны трубопроводом.

АДХА содержит вертикальный цилиндрический корпус кипятильника со штуцерами вывода слабого раствора и паров хладагента, абсорбер и три цилиндра, образующие между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель. При этом нижний торец внешнего цилиндра открыт и расположен с зазором относительно корпуса, а его верхний торец герметично соединен с внутренним цилиндром, верхний открытый торец среднего цилинрдра расположен с зазором относительно закрытого верхнего торца внешнего цилиндра на высоте не ниже уровня крепкого раствора в корпусе и выше уровня подачи слабого раствора в абсорбер, а нижний торец среднего цилиндра герметично соединен с расположенным внутри него паропроводом, верхний конец которого выведен в паровую полость зазора между средним и внешним цилиндрами, а нижний конец подсоединен с образованием гидрозатвора к подъемной трубе парлифтного насоса, верхний конец которой выведен в паровую полость корпуса, а нижний конец выведен из корпуса и подключен с образованием гидрозатвора к выполненной в нижней части абсорбера емкости. В зазоре между корпусом и внешним цилиндром установлена горизонтальная перегородка. Жидкостная полость корпуса над перегородкой связана посредством трубопровода с нижней частью зазора между паропроводом и средним цилиндром, при этом зазор между корпусом и внешним цилиндром ниже перегородки через штуцер вывода слабого раствора связан с абсорбером.

АДХА по п. 4 содержит паропровод, который расположен с зазором внутри магистрали, и его верхний конец выведен в паровую полость магистрали.

АДХА по пп. 1-8 содержит на внешней поверхности внутреннего цилиндра (в паровой полости корпуса) нанесенную капиллярную структуру, например, в виде резьбовидного треугольного профиля.

АДХА по пп. 1-8 содержит установленный с образованием кольцевого зазора дополнительный коаксиальный цилиндр, нижний торец которого открыт, а верхний герметично соединен с внешним цилиндром на его верхней части, снаружи.

АДХА по пп. 1-8 содержит подъемную трубу дополнительного парлифтного насоса, которая связывает кольцевой зазор между внешним цилиндром и дополнительным коаксиальным цилиндром ниже уровня крепкого раствора с паровой полостью в верхней части корпуса.

АДХА по пп. 1, 2 содержит средний цилиндр, который в области выхода верхнего конца паропровода выполнен с углублением.

АДХА по пп. 1, 2 содержит подъемную трубу парлифтного насоса, которая связана в тепловом отношении с внешним цилиндром, например, при помощи продольного сварного шва.

АДХА по п. 2 содержит трубопровод, который связан в тепловом отношении с внешним цилиндром, например, при помощи продольного сварного шва.

АДХА по п. 3 содержит теплообменник, который выполнен по типу "труба в трубе", и его нагреваемая полость связывает жидкостную полость корпуса выше перегородки со штуцером ввода крепкого раствора, а охлаждаемая полость связывает с образованием гидрозатвора паровую полость корпуса ниже перегородки с абсорбером, причем входное отверстие охлаждаемой полости расположено выше уровня подачи слабого раствора в абсорбер.

АДХА по пп. 3, 15 содержит подъемную трубу парлифтного насоса, которая связана в тепловом отношении с охлаждаемой полостью теплообменника, например, при помощи продольного сварного шва.

АДХА по п. 6 содержит внутри корпуса установленный с образованием зазоров относительно корпуса, внутреннего и внешнего цилиндров барботажный цилиндр, верхний торец которого герметично соединен с корпусом, а открытый нижний торец расположен ниже уровня крепкого раствора в корпусе, при этом верхний конец подъемной трубы расположен в паровой полости зазора между внутренним и барботажным цилиндрами, а штуцер вывода паров хладагента подключен к паровой полости зазора между барботажным цилиндром и корпусом.

Устройство по пп. 1-8 содержит корпус кипятильника, верхний торец которого выполнен открытым. На корпус с зазором установлен цилиндр охлаждения, верхний и нижний торцы которого герметично соединены с внутренним цилиндром и корпусом соответственно. Верхний торец цилиндра охлаждения образует зазор с верхним торцом корпуса, при этом на внутреннем цилиндре установлен с зазором дополнительный цилиндр охлаждения, открытый верхний торец которого расположен ниже верхнего торца корпуса, а нижний торец соединен с внутренним цилиндром. Зазор между цилиндром охлаждения и корпусом в нижней части связан трубкой с нижней частью зазора между дополнительным цилиндром охлаждения и внутренним цилиндром. При этом верхний конец подъемной трубы парлифтного насоса имеет форму и ориентацию, обеспечивающие попадание крепкого раствора в зазор между корпусом и цилиндром охлаждения после выхода крепкого раствора из подъемной трубы. Штуцер вывода паров хладагента подключен к паровой полости кипятильника.

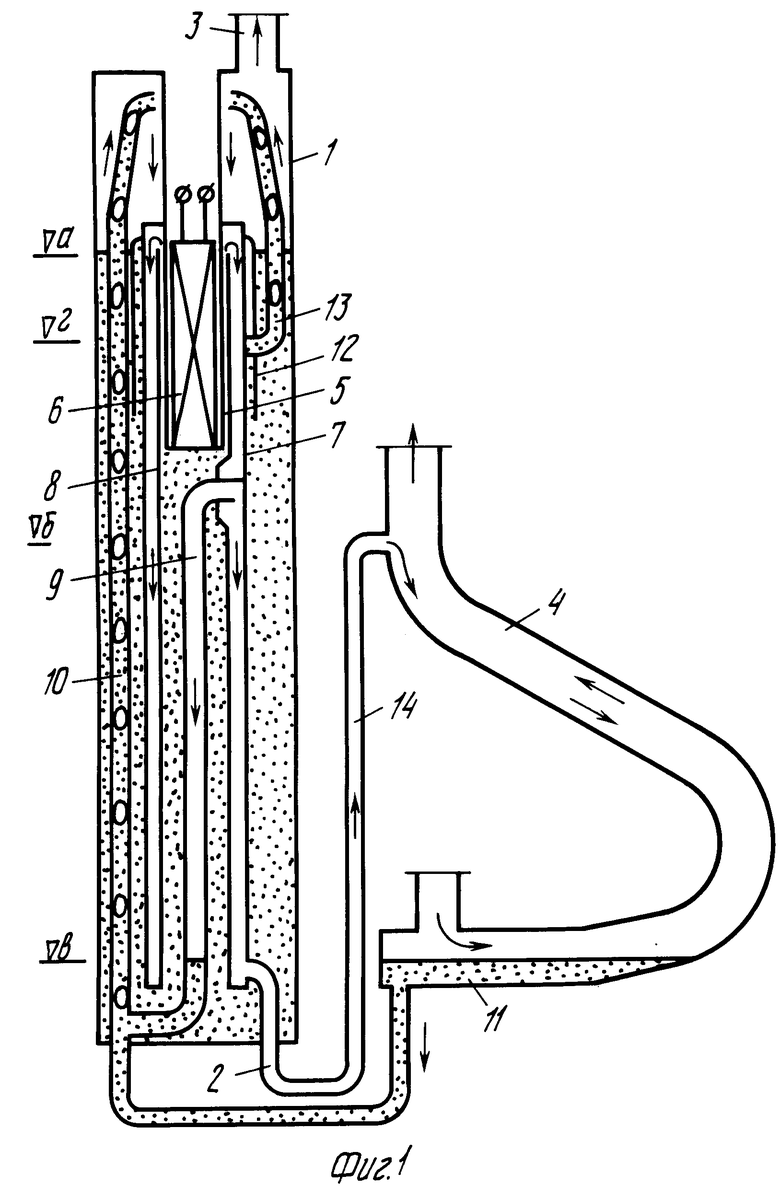

На фиг. 1 показана конструкция АДХА по п. 1.

АДХА по п. 1 содержит вертикальный цилиндрический корпус 1 кипятильника со штуцерами вывода слабого раствора 2 и паров хладагента 3, абсорбер 4 и установленные по оси корпуса три коаксиальных цилиндра, образующих между собой и корпусом 1 кольцевые зазоры, причем внутренний цилиндр 5 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 1 и в нем размещен электронагреватель 6. Верхний и нижний торцы внешнего цилиндра 7 герметично соединены соответственно с внутренним 5 и средним 8 цилиндрами, при этом открытый верхний торец среднего цилиндра 8 расположен с зазором относительно закрытого торца внешнего цилиндра 7 на высоте не ниже уровня ▿а крепкого раствора в корпусе 1 и выше уровня подачи слабого раствора в абсорбер 4 ( ▿б). В среднем цилиндре 8 расположен паропровод 9, верхний конец которого выведен в паровую полость зазора между внешним 7 и средним 8 цилиндрами, а нижний конец подсоединен с образованием гидрозатвора к подъемной трубе 10 парлифтного насоса, верхний конец которой выходит в паровую полость корпуса 1, а нижний конец выведен из корпуса 1 и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера 4 емкости 11. При этом зазор между внешним 7 и средним 8 цилиндрами подключен в нижней части к штуцеру 2 вывода слабого раствора.

Верхний конец подъемной трубы 10 парлифтного насоса имеет форму и ориентацию, которые обеспечивают смачиваемость максимально возможной поверхнос- ти внутреннего цилиндра 5 при стекании по нему крепкого раствора после выхода последнего из подъемной трубы 10. Для увеличения поверхности смачивания на внешней поверхности внутреннего цилиндра 10 (в паровой полости корпуса 1) нанесена капиллярная структура, например, в виде резьбовидного треугольного профиля (на фиг. 1 не показана).

Снаружи внешнего цилиндра 7, на его верхней части, установлен с образованием кольцевого зазора дополнительный коаксиальный цилиндр 12, нижний торец которого открыт, а верхний герметично соединен с внешним цилиндром 7. При этом кольцевой зазор между внешним цилиндром 7 и дополнительным коаксиальным цилиндром 12 ниже уровня крепкого раствора ▿а связан с паровой полостью в верхней части корпуса 1 посредством подъемной трубы 13 дополнительного парлифтного насоса, причем верхний конец подъемной трубы 13 имеет форму и ориентацию, обеспечивающие максимальное смачивание внутреннего цилиндра 5.

Для уменьшения диаметра внешнего цилиндра 7 средний цилиндр 8 в области выхода верхнего конца паропровода 9 выполнен с углублением.

Подъемная труба 10 парлифтного насоса связана в тепловом отношении с внешним цилиндром 7, например, при помощи продольного сварного шва (на чертеже не показано). Для уменьшения теплопотерь корпус 1 закрыт теплоизоляцией в кожухе.

Работа АДХА по п. 1 осуществляется следующим образом.

Внутренняя полость АДХА вакуумируется и заполняется водоаммиачным раствором с массовой концентрацией 0,34-0,36 кг/кг раствора и инертным газом (водородом) до давления 1,6-2,1 МПа. Объем раствора выбирается таким, чтобы после заполнения жидкостных полостей корпуса 1, предназначенных для крепкого раствора, до уровня ▿а и частичного заполнения полости для слабого раствора в емкости 11 оставалась незаполненной паровая полость для прохода через нее холодной парогазовой смеси из испарителя АДХА (на чертеже не показан) в абсорбер 4. При таком частичном заполнении емкости 11 происходит обязательное заполнение гидрозатворов нижнего конца подъемной трубы 10 и паропровода 9. Размеры емкости 11 подбирают с таким расчетом, чтобы в процессе работы АДХА, когда в результате частичного выпаривания объем раствора уменьшится, указанные выше гидрозатворы были бы гарантированно заполнены крепким раствором.

Из полости корпуса 1 крепкий раствор по закону сообщающихся сосудов попадает через зазор между средним цилиндром 8 и паропроводом 9 в зазор между внутренним 5 и средним 8 цилиндрами. В результате отвода тепла от электронагревателя 6 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии из кольцевого раст- вора в среднем цилиндре 8 в паровую полость зазора между внешним 7 и средним 8 цилиндрами. При этом происходит ее разделение на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым среднему 8 и внешнему 7 цилиндрам, в процессе чего происходит его довыпаривание в условиях интенсивного теплообмена, соответствующего испарению с тонких пленок. Далее слабый раствор через штуцер 2 выводится из корпуса 1 и по магистрали 14 поступает в верхнюю часть абсорбера 4, причем уровень подачи слабого раствора в абсорбер ▿б ниже уровня кипящего раствора в кипятильнике ▿а.

Пары хладагента после разделения парожидкостной эмульсии скапливаются в паровой полости зазора между средним 8 и внешним 7 цилиндрами и в паропроводе 9. Верхний конец паропровода 9 выполнен таким образом, чтобы исключить попадание в паропровод слабого раствора при его стекании до уровня ▿б (см. фиг. 1).

За счет избыточного давления пары хладагента отжимают крепкий раствор в гидрозатворе паропровода 9 (на уровне ▿в) и поступают в подъемную трубу 10 парлифтного насоса. При этом образуется двухфазная смесь, которая по подъемной трубе 10 подается в верхнюю часть паровой полости корпуса 1, где происходит разделение крепкого раствора и паров хладагента. Через штуцер 3 пары хладагента выводятся из корпуса 1 и далее практически чистыми поступают в конденсатор (на чертеже не показан).

После выхода крепкого раствора из подъемной трубы 10 он стекает (до уровня ▿а) по нагретому внутреннему цилиндру 5, в процессе чего происходит его нагрев и частичное выпаривание в условиях, близких к режиму испарения с тонких пленок. Лучшей смачиваемости цилиндра 5 способствует нанесенная на нем капиллярная структура, например, в виде резьбовидного треугольного профиля (не показана). В процессе работы АДХА крепкий раствор в полости корпуса 1 постоянно поддерживается на уровне ▿а для обеспечения соответствующего уровня кипящего раствора в зазоре между средним 8 и внутренним 5 цилиндрами.

После сжижения в конденсаторе жидкий хладагент сливается в испаритель АДХА (не показан), в котором испаряется в циркулирующий водород, производя при этом холодильное действие. Богатая водородоаммиачная смесь из испарителя поступает в емкость 11 и далее в абсорбер 4, где из нее слабым раствором поглощаются пары аммиака. При этом раствор становится крепким и накапливается в емкости 11, а практически чистый водород вновь поступает в испаритель АДХА. Крепкий раствор через гидрозатвор подводится в нижнюю часть подъемной трубы 10 парлифтного насоса, который работает при помощи паров хладагента, и далее подается в верхнюю часть полости корпуса 1. После этого рабочий цикл предлагаемого агрегата повторяется.

Наличие паровой полости кольцевого зазора между внешним цилиндром 7 и закрепленным на его верхней части дополнительным коаксиальным цилиндром 12 позволяет, во-первых, уменьшить теплообмен между внешним цилиндром 7 и крепким раствором в корпусе 1. Такая своеобразная теплоизоляция внешнего цилиндра 7 может стать необходимой в случае недостаточной мощности электронагревателя 6 для лучшего выпаривания стекающего внутри него крепкого раствора.

Во-вторых, позволяет использовать температурный потенциал нагретого за счет теплопроводности материала внешнего цилиндра 7 для выпаривания крепкого раствора, который находится в вышеуказанном кольцевом зазоре на уровне ▿г. А поскольку кольцевой зазор ниже уровня крепкого раствора ▿а связан с паровой полостью корпуса 1 посредством подъемной трубы 13 дополнительного парлифтного насоса, то избыточное давление паров хладагента в кольцевом зазоре обеспечит транспортировку части крепкого раствора по подъемной трубе 13 в верхнюю часть (выше уровня ▿а) паровой полости корпуса 1. После выхода из подъемной трубы 13 эта часть крепкого раствора будет стекать по нагретому внутреннему цилиндру 5 и охлаждать его, уменьшая тем самым тепло, которое затрачивается за счет кондуктивного теплообмена на нагрев корпуса 1 и в дальнейшем бесполезно рассеивается в атмосферу. Пары хладагента через штуцер 3 выводятся в конденсатор АДХА.

В зависимости от назначения АДХА и технологических возможностей изготовителя холодильный агрегат предлагаемой схемы может быть выполнен: без подъемной трубы 13 дополнительного парлифтного насоса; без дополнительного коаксиального цилиндра 12. Такие варианты изготовления АДХА не влияют на характер протекающих в нем тепло- и массообменных процессов, которые определяют в основном степень его термодинамической эффективности, поскольку расходные характеристики дополнительного парлифтного насоса существенно меньше расхода крепкого раствора через подъемную трубу 10.

Для обоснования достигаемых с помощью предлагаемой конструкции АДХА положительных эффектов можно отметить следующее.

Конструкция заявляемого агрегата позволяет использовать тепловую энергию паров хладагента для предварительного нагрева крепкого раствора. Процесс такого нагрева происходит благодаря наличию паропровода, расположенного в среднем цилиндре и образующем с ним газожидкостный теплообменник типа "труба в трубе". А поскольку крепкий раствор в среднем цилиндре снаружи дополнительно обогревается слабым раствором, имеющим высокую температуру, то в совокупности такая конструкция трехпоточного теплообменника обеспечит эффективный предварительный нагрев крепкого раствора, что позволит уменьшить длину теплообменника. Это, в свою очередь, снизит металлоемкость агрегата в целом.

Применение парлифтного насоса в качестве исполнительного устройства для обеспечения в АДХА циркуляции раствора позволяет не только повысить производительность (холодильную мощность) агрегата за счет увеличения циркуляции веществ, но и обеспечить глубокую утилизацию тепла пара хладагента для нагрева крепкого раствора. Это связано с такой организацией рабочего цикла АДХА, когда образующийся в кипятильнике пар хладагента, проходя по паропроводу, вытесняет раствор из гидрозатвора и поступает в подъемную трубу пар- лифтного насоса, образуя в ней двухфазную смесь, которая поднимается в верхнюю часть корпуса. Транспортируемый двухфазный поток характеризуется четко выраженным снарядным (поршневым) режимом течения. Большое количество пузырей хладагента в подъемной трубе значительно увеличивает поверхность контакта фаз, что обеспечивает эффективную ректификацию паров хладагента и нагрев крепкого раствора за счет непосредственного теплообмена между паром и жидкостью.

Поскольку процесс подъема паровых пузырей относительно длителен и зависит от высоты подъемной трубы, то рассматриваемый вариант исполнения АДХА позволяет осуществить практически полную регенерацию тепла между циркулирующими веществами.

Конструкция предлагаемого АДХА за счет подачи крепкого раствора в верхнюю часть полости корпуса (выше уровня кипящего раствора) позволяет использовать для нагрева и частичного выпаривания крепкого раствора в режиме испарения с тонких пленок те теплонагруженные элементы конструкции кипятильника, которые непосредственно не участвуют в процессе выпаривания основной части раствора расположенные в паровой полости корпуса участки внутреннего, внешнего и дополнительного коаксиального цилиндров.

Кроме того, в результате теплообмена между внутренним цилиндром и стекающим по нему крепким раствором происходит эффективное охлаждение данного цилиндра. Соответственно уменьшается непроизводительный расход тепла, которое за счет теплопроводности материала вынуждено тратиться на нагрев корпуса кипятильника и потом бесполезно рассеивается в атмосферу.

Все вышеперечисленное позволяет считать обоснованным вывод о том, что конструкция заявляемого АДХА обеспечивает существенное снижение потерь тепла в окружающую среду и тем самым уменьшает энергозатраты на производство холода по сравнению с известными устройствами. Такая особенность агрегата представляет значительный интерес для бытовой холодильной техники.

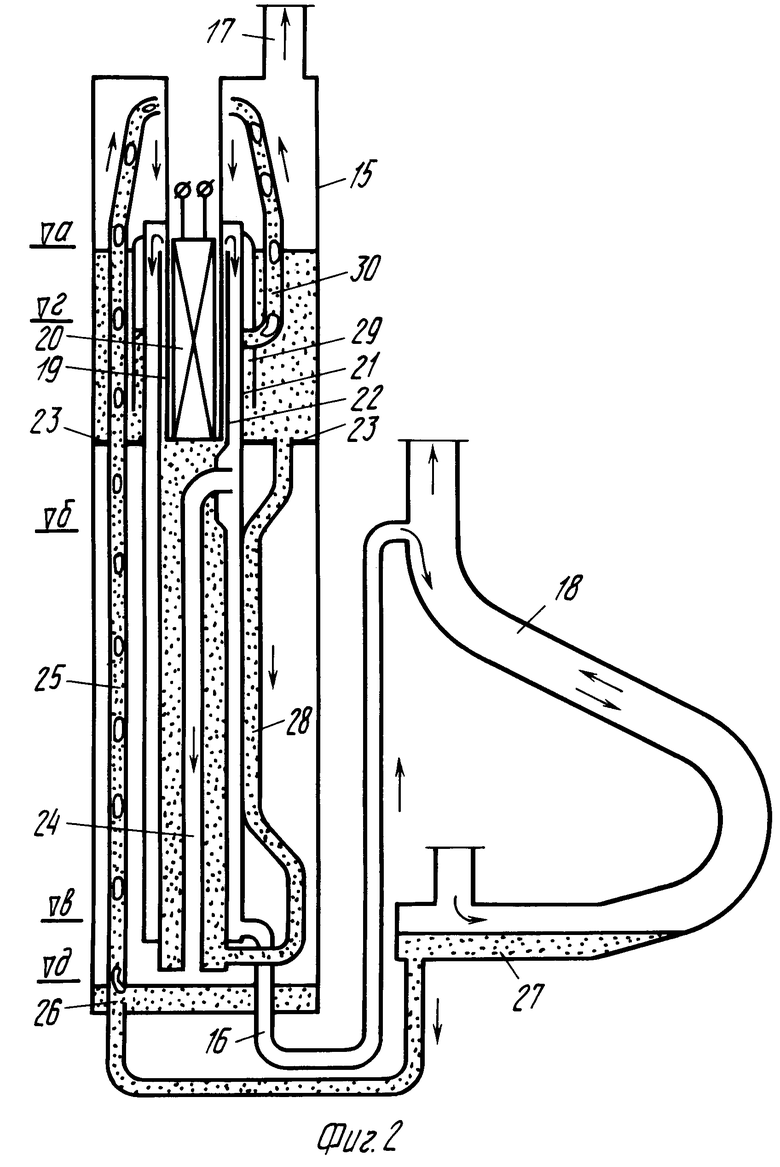

На фиг. 2 схематически показан предлагаемый АДХА по п. 2.

Агрегат содержит вертикальный цилиндрический корпус 15 кипятильника со штуцерами вывода слабого раствора 16 и паров хладагента 17, абсорбер 18 и установленные по оси корпуса 15 три коаксиальных цилиндра, образующих между собой и корпусом кольцевые зазоры, причем внутренний цилиндр 19 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 15 и в нем размещен электронагреватель 20. Верхний и нижний торцы внешнего цилиндра 21 герметично соединены соответственно с внутренним 19 и средним 22 цилиндрами. При этом открытый верхний торец среднего цилиндра 22 расположен с зазором относительно закрытого торца внешнего цилинрдра 21 на высоте не ниже уровня крепкого раствора ▿а и выше уровня подачи слабого раствора в абсорбер ▿б. В зазоре между корпусом 15 и внешним цилиндром 21 установлена горизонтальная перегородка 23, образующая в нижней части корпуса 15 паровую полость, которая связана с нижним концом паропровода 24, размещенного в среднем цилиндре 22 и концом паропровода 24, размещенного в среднем цилиндре 22 и герметично соединенного с его нижним торцом, и верхний конец которого выведен в паровую полость зазора между внешним 21 и средним 22 цилиндрами. Кроме того, паровая полость в нижней части корпуса 15 связана с паровой полостью над перегородкой 23 посредством подъемной трубы 25 парлифтного насоса, в нижней части которой выполнено отверстие 26, а ее нижний конец выведен из корпуса 15 и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера 18 емкости 27, причем отверстие 26 расположено ниже уровня ▿в крепкого раствора в емкости 27. При этом зазор между средним цилиндром 22 и паропроводом 24 в нижней части связан через трубопровод 28 с жидкостной полостью корпуса 15 над перегородкой 23, а зазор между внешним 21 и средним 22 цилиндрами в нижней части подключен к штуцеру 16 вывода слабого раствора.

Верхний конец подъемной трубы 25 парлифтного насоса имеет форму и ориентацию, которые обеспечивают смачиваемость максимально возможной поверхности внутреннего цилиндра 19 при стекании по нему крепкого раствора после выхода последнего из подъемной трубы 25. Для увеличения поверхности смачивания на внутреннем цилиндре 19 нанесена капиллярная структура, например, в виде резьбовидного треугольного профиля (на фиг. 2 не показана).

Снаружи внешнего цилиндра 21, на его верхней части, установлен с образованием кольцевого зазора дополнительный коаксиальный цилиндр 29, нижний торец которого открыт, а верхний герметично соединен с внешним цилиндром 21. При этом кольцевой зазор между внешним цилиндром 21 и дополнительным коаксиальным цилиндром 29 ниже уровня крепкого раствора ▿а связан с паровой полостью в верхней части корпуса 15 посредством подъемной трубы 30 дополнительного парлифтного насоса, верхний конец которой имеет форму и ориентацию для максимального смачивания внутреннего цилиндра 19.

Для уменьшения диаметра внешнего цилиндра 21 средний цилиндр 22 в области выхода верхнего конца паропровода 24 выполнен с углублением.

Подъемная труба 25 парлифтного насоса связана в тепловом отношении с внешним цилиндром 21, например, при помощи продольного сварного шва (на чертеже не показано).

Трубопровод 28 связан в тепловом отношении с внешним цилиндром 21, например, при помощи продольного сварного шва. Для уменьшения теплопотерь корпус 15 закрыт теплоизоляцией в кожухе.

Работа АДХА по п. 2 осуществляется следующим образом.

Требования по условиям заправки АДХА по п. 2 аналогичны соответствующим требованиям заправки АДХА по п. 1.

Из жидкостной полости корпуса 15 над перегородкой 23 крепкий раствор через трубопровод 28 транспортируется в нижнюю часть зазора между средним цилиндром 22 и паропроводом 24, по которому он подводится в зазор между внутренним 19 и средним 22 цилиндрами. В результате отвода тепла от электронагревателя 20 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии из указанного выше зазора в паровую полость зазора между внешним 21 и средним 22 цилиндрами. При этом происходит ее разделение на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым среднему 22 и внешнему 21 цилиндрами, в процессе чего происходит его довыпаривание в условиях интенсивного теплообмена испарения с тонких пленок. Далее слабый раствор через штуцер 16 выводится из корпуса 15 и по магистрали поступает в верхнюю часть абсорбера 18, причем уровень слива слабого раствора в абсорбер ▿б ниже уровня кипящего раствора в кипятильнике ▿а.

Пар хладагента после разделения парожидкостной эмульсии скапливается в паровой полости зазора между средним 22 и внешним 21 цилиндрами и в паропроводе 24. Верхний конец паропровода 24 имеет форму, которая исключает попадание в него слабого раствора при стекании последнего до уровня ▿б.

За счет избыточного давления пары хладагента отжимают крепкий раствор в корпусе 15 до уровня ▿д и поступают через отверстие 26 в подъемную трубу 25 парлифтного насоса.

Начиная с этой стадии рабочего цикла АДХА по п. 2, все его последующие стадии аналогичны соответствующим стадиям рабочего цикла АДХА по п. 1, которые были достаточно подробно описаны выше и поэтому для краткости здесь опускаются.

Указанные на фиг. 2 характерные уровни жидкости ▿а, ▿б, ▿в, ▿г имеют тот же физический смысл, что и одноименные уровни на фиг. 1; целевое назначение элементов конструкции АДХА по п. 2, форма их взаимодействия между собой и их участие в тепломассообменных процессах рабочего цикла идентичны функциям одноименных элементов конструкции АДХА по п. 1.

Для обоснования достигаемого с помощью предлагаемого устройства положительного эффекта можно отметить следующее.

Положительный эффект конструкции АДХА по п. 2 аналогичен положительному эффекту конструкции АДХА по п. 1.

Конструкция АДХА по п. 2 позволяет использовать тепловую энергию паров хладагента для предварительного нагрева крепкого раствора не только при прохождении последнего в газожидкостном теплообменнике, как это было в АДХА по п. 1, но и в процессе его транспортирования внутри корпуса кипятильника по подъемной трубе парлифтного насоса и по трубопроводу. Наличие в АДХА по п. 2 паровой полости в корпусе кипятильника ниже перегородки позволяет с пользой использовать теплоту дефлегмации, поскольку в данной полости часть абсорбента будет конденсироваться с выделением теплоты фазового перехода на элементах конструкции, по которым течет крепкий раствор.

Выполнение АДХА по п. 2 предлагаемым образом, когда трубопровод и подъемная труба связаны с внешним цилиндром в тепловом отношении, например, при помощи продольных сварных швов, также повышает степень использования тепла. Таким образом, предлагаемое выполнение агрегата позволяет повысить эффективность его работы путем снижения тепловых потерь.

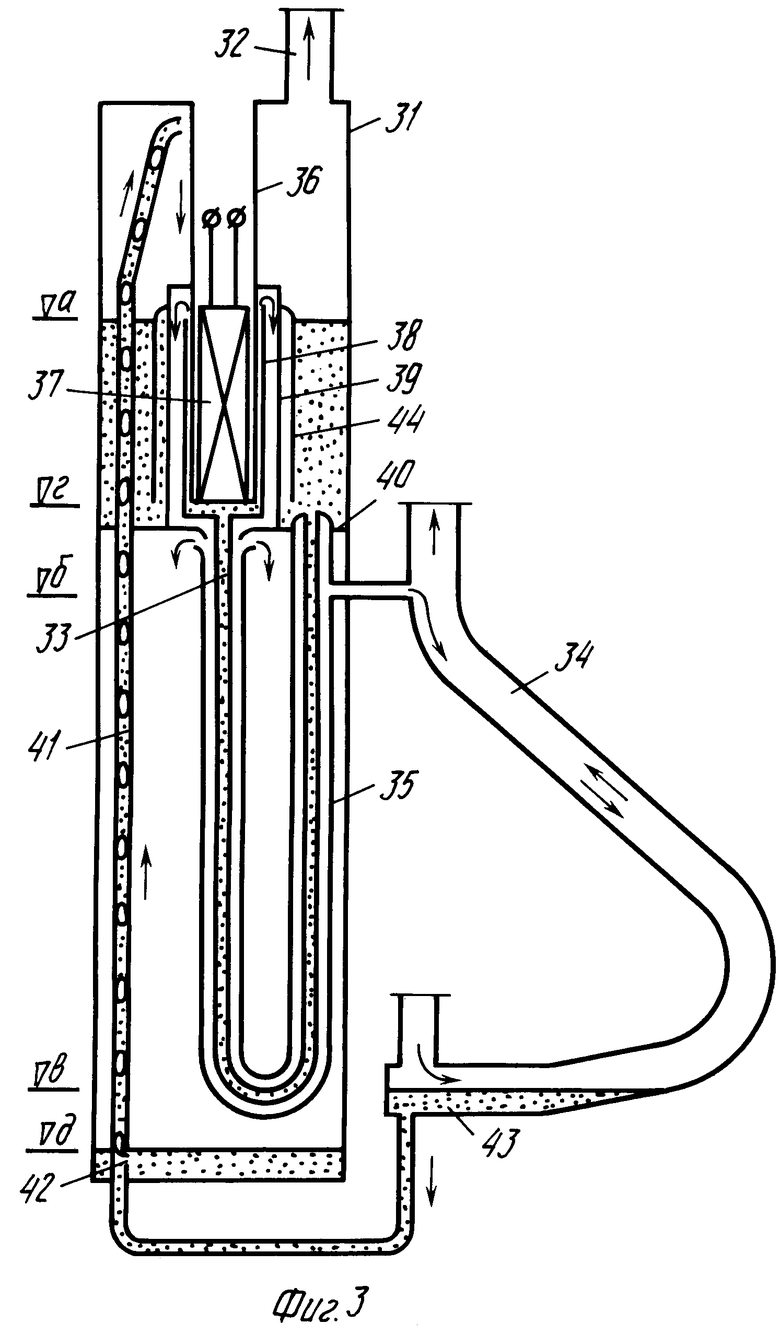

На фиг. 3 показан схематически АДХА по п. 3.

Агрегат содержит вертикальный цилиндрический корпус 31 кипятильника со штуцером 32 вывода паров хладагента, штуцер 33 ввода крепкого раствора, абсорбер 34, теплообменник 35 и установленные по оси корпуса три коаксиальных цилиндра, образующих между собой и корпусом 31 кольцевые зазоры, причем внутренний цилиндр 36 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 31 и в нем размещен электронагреватель 37. Средний цилиндр 38 выполнен с открытым верхним торцом, расположенным на высоте не ниже уровня крепкого раствора ▿a, но выше уровня ▿б подачи слабого раствора в абсорбер 34, и заглушенным нижним торцом, расположенным с зазором относительно нижнего торца внешнего цилиндра 39, в котором выполнено сливное отверстие, обеспечивающее попадание слабого раствора в охлаждаемую полость теплообменника 35 при его стекании из зазора между средним 38 и внешним 39 цилиндрами, а также свободный выход пара хладагента из этого же зазора в паровую полость нижней части корпуса 31, которая образована горизонтальной перегородкой 40 посредством подъемной трубы 41 парлифтного насоса, в нижней части которой выполнено отверстие 42, а ее нижний конец выведен из корпуса 31 и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера 34 емкости 43. Отверстие 42 расположено ниже уровня крепкого раствора ▿в в емкости 43, при этом к нижней части зазора между средним 38 и внутренним 36 цилиндрами подключен штуцер 33 ввода крепкого раствора, проходящий с зазором через сливное отверстие. Верхний торец внешнего цилиндра 39 герметично соединен с внутренним цилиндром 36.

Верхний конец подъемной трубы 41 парлифтного насоса имеет форму и ориентацию, которые обеспечивают смачиваемость максимальной поверхности внутреннего цилиндра 36 при стекании по нему крепкого раствора после выхода последнего из подъемной трубы 41. Для улучшения смачиваемости на внутреннем цилиндре 36 нанесена капиллярная структура, например, в виде резьбовидного треугольного профиля (на фиг. 3 не показана).

Снаружи внешнего цилиндра 39, на его верхней части, установлен с образованием кольцевого зазора дополнительный коаксиальный цилиндр 44, нижний торец которого открыт, а верхний герметично соединен с внешним цилиндром 39. При этом кольцевой зазор между внешним цилиндром 39 и дополнительным коаксиальным цилиндром 44 ниже уровня крепкого раствора ▿а связан с паровой полостью в верхней части корпуса 31 посредством подъемной трубы (на чертеже не показана) дополнительного парлифтного насоса, аналогично АДХА по пп. 1 и 2.

Теплообменник 35 выполнен по типу "труба в трубе", и его нагреваемая полость связывает жидкостную полость корпуса 31 выше перегородки 40 со штуцером 33 ввода крепкого раствора, а охлаждаемая полость связывает с образованием гидрозатвора паровую полость корпуса 31 ниже перегородки 40 с абсорбером 34, причем входное отверстие охлаждаемой полости расположено выше уровня ▿б подачи слабого раствора в абсорбер 34.

Кроме того, подъемная труба 41 парлифтного насоса связана в тепловом отношении с охлаждаемой полостью теплообменника 35, например, при помощи продольного сварного шва.

Для уменьшения теплообмена с окружающей средой корпус 31 закрыт теплоизоляцией (например, минеральной ватой) в кожухе.

Работа АДХА по п. 3 осуществляется следующим образом.

Требования по параметрам заправки АДХА по п. 3 аналогичны ранее рассмотренным агрегатам.

Из полости корпуса 31 над перегородкой 40 крепкий раствор направляется через нагреваемую полость теплообменника 35 в зазор между средним 38 и внутренним 36 цилиндрами. В результате отвода тепла от электронагревателя 37 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии из кольцевого зазора в зазор между средним 38 и внешним 39 цилиндрами, в котором она разделяется на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым внешнему 39 и среднему 38 цилиндрам. При этом происходит его довыпаривание в условиях интенсивного теплообмена при малом перегреве стенки, соответствующем испарению с тонких пленок. Далее слабый раствор через сливное отверстие в нижнем торце внешнего цилиндра 39 стекает в охлаждаемую полость теплообменника 35 и по ней поступает, образуя гидрозатвор, в верхнюю часть абсорбера 34 (на уровне ▿б).

Пары хладагента после отделения от слабого раствора также через сливное отверстие поступают в паровую полость корпуса 31 ниже перегородки 40 и за счет своего избыточного давления отжимают крепкий раствор, находящийся в корпусе 31, до уровня ▿д, после чего через отверстие 42 попадают в подъемную трубу 41 парлифтного насоса. При этом образуется двухфазная смесь, которая по подъемной трубе 41 подается в полость корпуса 31 над перегородкой 40, где происходит разделение крепкого раствора и паров хладагента. Через штуцер 32 пары хладагента выводятся из корпуса 31 и далее поступают в конденсатор (на чертеже не показан). Дальнейшие стадии рабочего цикла агрегата осуществляются известным способом и достаточно подробно были рассмотрены при описании работы АДХА по пп. 1 и 2.

На фиг. 3 специально не показана подъемная труба дополнительного парлифтного насоса, который работает за счет паров хладагента, получаемых при нагреве раствора в зазоре между внешним цилиндром 39 и дополнительным коаксиальным цилиндром 44. В случае такого исполнения агрегата (без подъемной трубы) крепкий раствор не будет омывать большую часть поверхности внешнего цилиндра 39, поскольку наличие парового зазора будет поддерживать уровень крепкого раствора вокруг внешнего цилиндра на уровне нижнего торца дополнительного коаксиального цилиндра 44 (на уровне ▿г). Этот случай также был уже рассмотрен при анализе конструкции АДХА по п. 1.

Положительный эффект, достигаемый при помощи конструкции АДХА по п. 3, совершенно аналогичен положительному эффекту агрегатов по пп. 1 и 2. Кроме того, выполнение агрегата по п. 3 таким образом, что подъемная труба парлифтного насоса связана в тепловом отношении с охлаждаемой полостью теплообменника, например, при помощи продольного сварного шва, улучшает степень использования тепла.

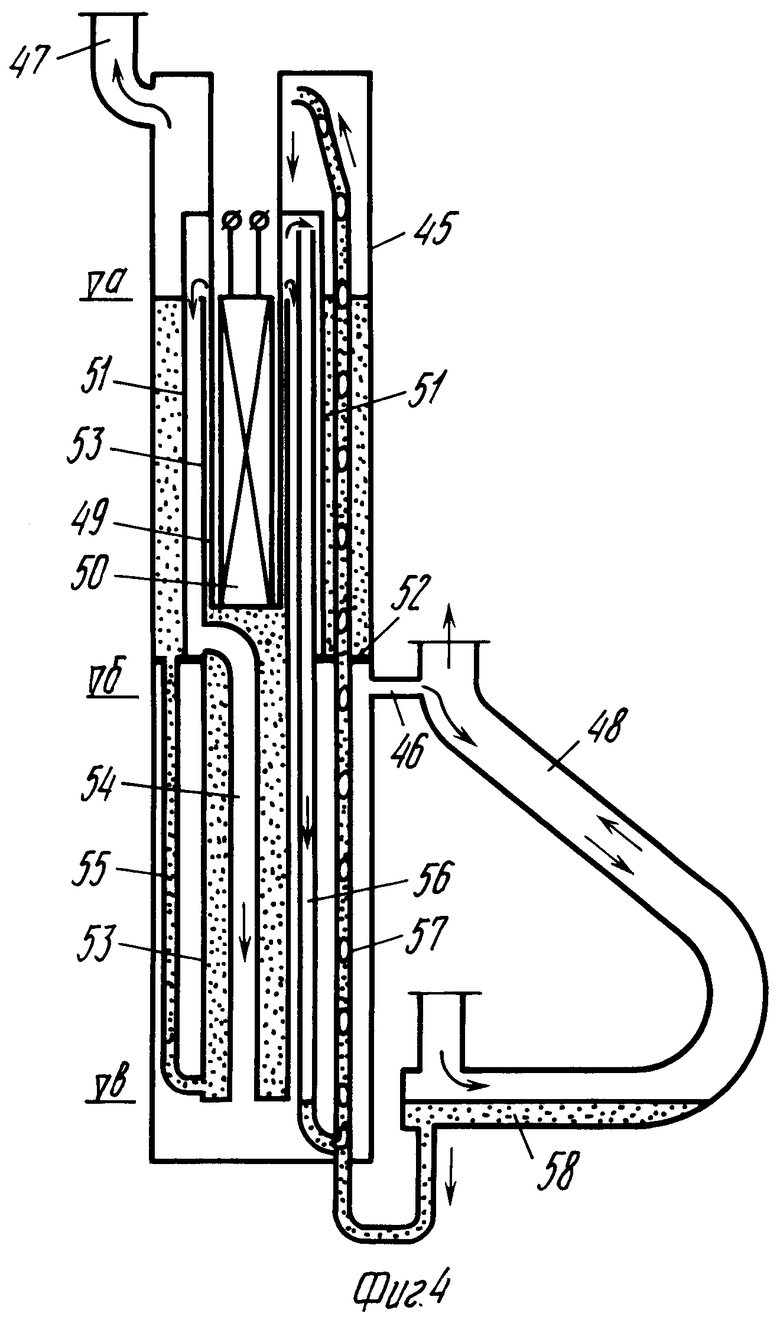

На фиг. 4 показана конструкция АДХА по п. 4.

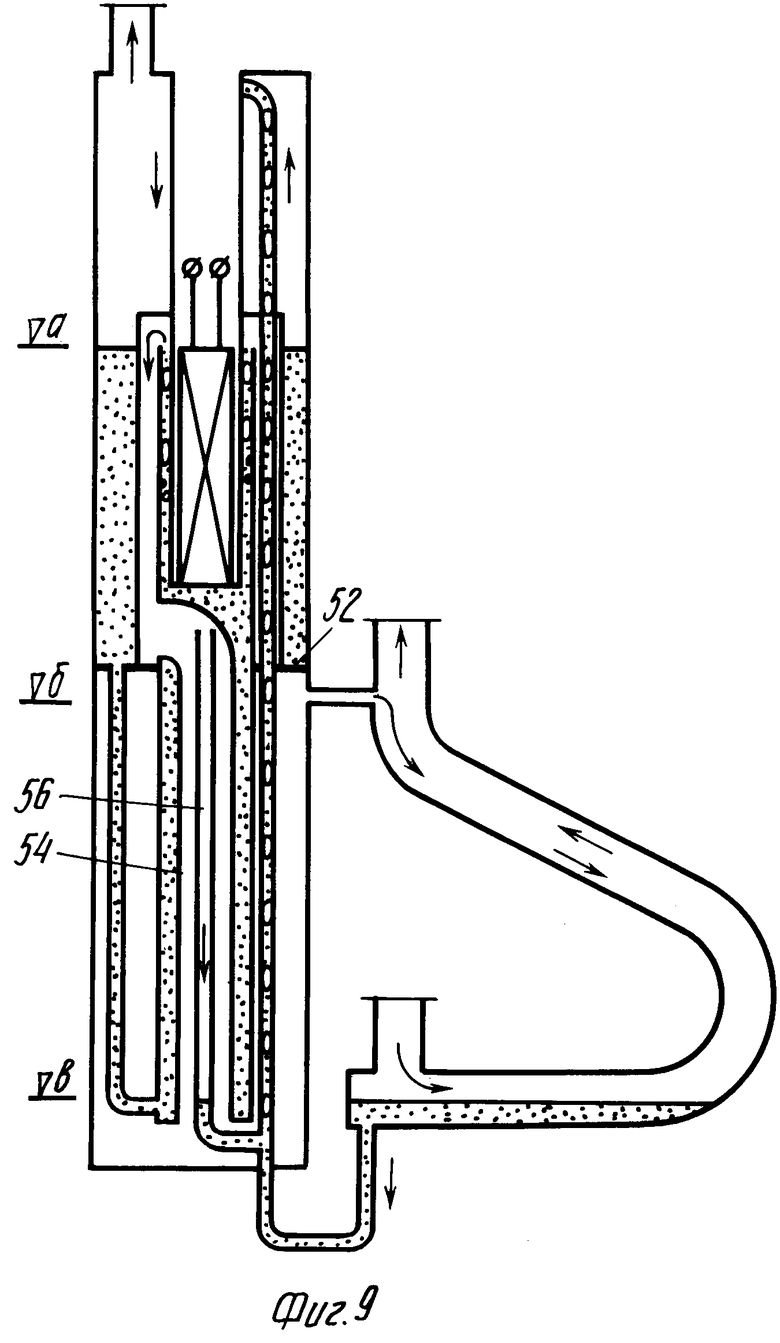

Агрегат содержит вертикальный цилиндрический корпус 45 кипятильника со штуцерами вывода слабого раствора 46 и паров хладагента 47, абсорбер 48 и установленные внутри корпуса 45 три цилиндра, образующие между собой и корпусом кольцевые зазоры, причем внутренний цилиндр 49 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 45 и в нем размещен электронагреватель 50. Верхний торец внешнего цилиндра 51 герметично соединен с внутренним цилиндром 49, его нижний торец герметично соединен с горизонтальной перегородкой 52, установленной в зазоре между корпусом 45 и средним цилиндром 53 выше штуцера 46 вывода слабого раствора. Открытый верхний торец среднего цилиндра 53 расположен с зазором относительно закрытого торца внешнего цилиндра 51 на высоте не ниже уровня крепкого раствора ▿а и выше уровня ▿б подачи слабого раствора в абсорбер 48. Зазор между внешним 51 и средним 53 цилиндрами в нижней части связан с полостью корпуса 45 ниже перегородки 52 магистралью 54, расположенной внутри среднего цилиндра 53, при этом нижний торец среднего цилиндра 53 герметично соединен с магистралью 54 и зазор между ними в нижней части связан посредством трубопровода 55 с жидкостной полостью корпуса 45 над перегородкой 52. Паровая полость зазора между средним 53 и внешним 51 цилиндрами подключена с образованием гидрозатвора через паропровод 56 к подъемной трубе 57 парлифтного насоса, верхний конец которой выходит в паровую полость корпуса 45 выше перегородки 52, а нижний выведен из корпуса и подключен с образованием гидрозатвора к выполненной из нижней части абсорбера 48 емкости 58.

Работа АДХА по п. 4 осуществляется следующим образом.

Требования по параметрам заправки заявляемого агрегата аналогичны ранее описанным агрегатам.

Из полости корпуса 45 выше перегородки 52 крепкий раствор по трубопроводу 55 направляется через зазор между средним цилиндром 53 и магистралью 54 в зазор между внутренним 49 и средним 53 цилиндрами. В результате отвода тепла от электронагревателя 50 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии из кольцевого зазора в зазор между средним 53 и внешним 51 цилиндрами, в котором она разделяется на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым внешнему 51 и среднему 53 цилиндрам и по магистрали 54 транспортируется в нижнюю часть полости корпуса 45, обогревая при этом крепкий раствор в зазоре между магистралью 54 и средним цилиндром 53. Далее слабый раствор скапливается в нижней полости корпуса 45 и через штуцер 46 сливается в абсорбер 48.

Пары хладагента после отделения от слабого раствора создают избыточное давление и, проходя по паропроводу 56, отжимают существующий в нем гидрозатвор на уровне ▿в, после чего попадают в подъемную трубу 57 парлифтного насоса. При этом образуется двухфазная смесь, которая по подъемной трубе 57 подается в паровую полость корпуса 45 над перегородкой 52, где происходит разделение крепкого раствора и паров хладагента. Через штуцер 47 пары хладагента выводятся из корпуса 45 и далее поступают в конденсатор (не показан). Дальнейшие стадии рабочего цикла АДХА осуществляются известным способом.

Положительный эффект конструкции АДХА по п. 4 заключается в создании условий для предварительного нагрева крепкого раствора, близких к нагреву в трехпоточном теплообменнике, который является более эффективным, чем двухпоточный. Конструкция предлагаемого АДХА позволяет уменьшить металлоемкость холодильного агрегата.

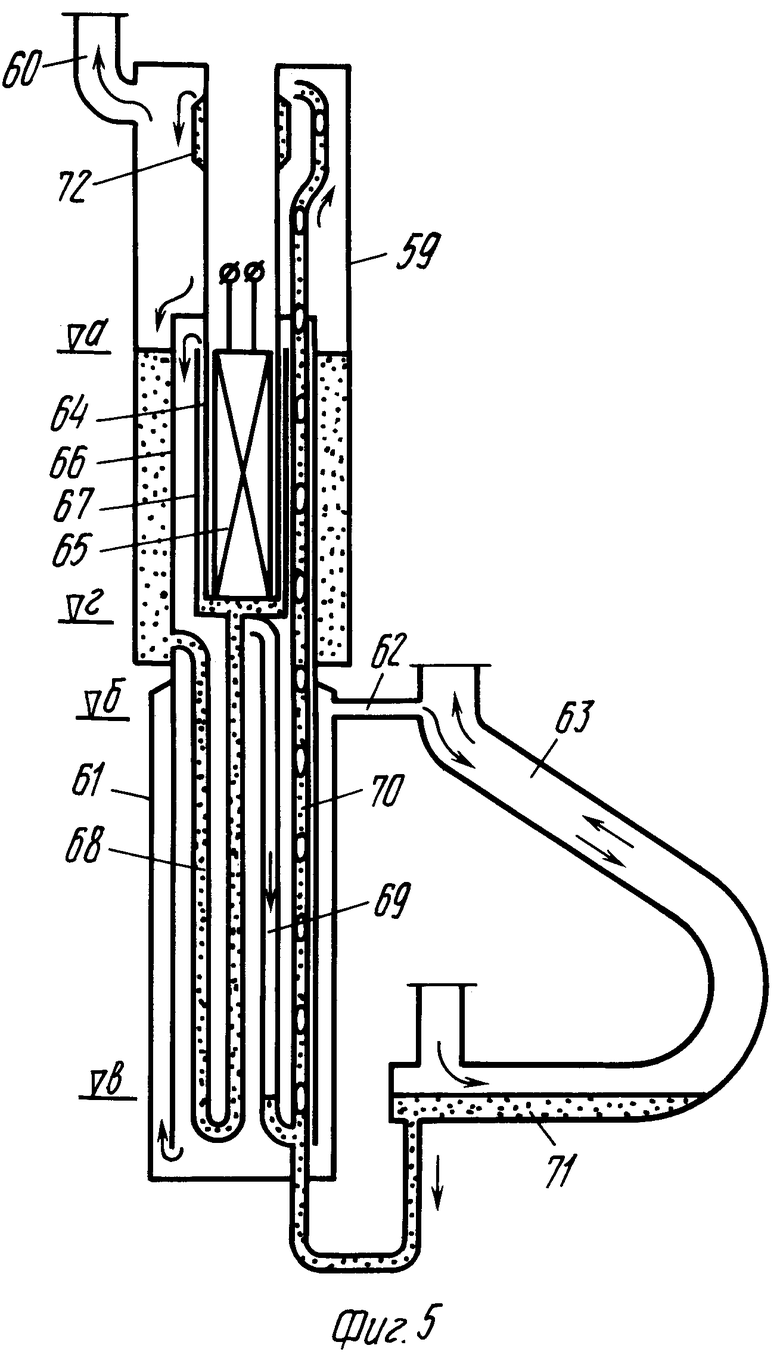

На фиг. 5 показан АДХА по п. 5.

Агрегат содержит вертикальный цилиндрический корпус 59 кипятильника со штуцером 60 вывода паров хладагента, цилиндрический кожух 61 теплообменника со штуцером 62 вывода слабого раствора, абсорбер 63 и три цилиндра, образующие между собой и корпусом 59 кольцевые зазоры, причем внутренний цилиндр 64 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 59 и в нем размещен электронагреватель 65. Нижний торец корпуса 59 герметично соединен с внешним цилиндром 66, который выполнен с открытым нижним торцом и с герметично соединенным с внутренним цилиндром 64 верхним торцом. Средний цилиндр 67 выполнен с открытым верхним торцом, расположенным с зазором относительно закрытого верхнего торца внешнего цилиндра 66 на высоте не ниже уровня крепкого раствора ▿а в корпусе 59 и выше уровня подачи слабого раствора ▿б в абсорбер, и с заглушенным нижним торцом, расположенным с зазором относительно нижнего торца внутреннего цилиндра 64. Нижняя часть зазора между средним 67 и внешним 66 цилиндрами связана с жидкостной полостью корпуса 59 посредством трубопровода 68, расположенного во внешнем цилиндре 66, при этом паровая полость внешнего цилиндра в области ниже нижнего торца среднего цилиндра 67 связана с образованием гидрозатвора через паропровод 69 с подъемной трубой 70 парлифтного насоса, верхний конец которой выведен в паровую полость корпуса 59, а нижний выведен из кожуха 61 теплообменника и подключен с образованием гидрозатвора (на уровне ▿в) к выполненной в нижней части абсорбера 63 емкости 71. Часть внешнего цилиндра 66 ниже корпуса 59 расположена в кожухе 61 теплообменника с образованием между ними зазора, который посредством штуцера 62 вывода слабого раствора связан с абсорбером 63, причем верхний торец кожуха 61 герметично соединен с внешним цилиндром 66.

Работа АДХА по п. 5 осуществляется следующим образом.

Требования по параметрам заправки агрегата аналогичны ранее описанным агрегатам.

Из полости корпуса 59 крепкий раствор по трубопроводу 68 направляется в зазор между внутренним 64 и средним 67 цилиндрами. В результате отвода тепла от электронагревателя 65 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии в зазор между средним 67 и внешним 66 цилиндрами, в котором она разделяется на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым внешнему 66 и среднему 67 цилиндрам, при этом происходит его довыпаривание в условиях интенсивного теплообмена при малом перегреве стенки, соответствующем испарению с тонких пленок. Одновременно происходит нагрев крепкого раствора в подъемной трубе 70 парлифтного насоса и в трубопроводе 68. Выйдя из внешнего цилиндра 66 (через нижний открытый торец), слабый раствор попадает в зазор между внешним цилиндром и кожухом 61 теплообменника, после чего через штуцер 62 подается в абсорбер 63.

Поскольку верхний конец паропровода 69 выведен в паровую полость внешнего цилиндра 66 в область ниже нижнего торца среднего цилиндра 67, но выше уровня слабого раствора ▿б, то такое выполнение агрегата гарантирует, что при стекании слабый раствор не будет попадать в паропровод 69. При этом пары хладагента после разделения со слабым раствором будут создавать избыточное давление и, проходя по паропроводу 69, отожмут существующий в нем на уровне ▿в гидрозатвор, после чего попадут в подъемную трубу 70 парлифтного насоса. При этом образуется двухфазная смесь, которая подается в паровую полость корпуса 59, где происходит разделение крепкого раствора и паров хладагента.

Агрегат по п. 5 оснащен дополнительным цилиндром 72 охлаждения, который установлен с образованием кольцевого зазора на внутреннем цилиндре 64, причем его верхний торец открыт и образует зазор с верхним торцом корпуса 59, а нижний торец соединен с внутренним цилиндром 64. Верхний конец подъемной трубы 70 имеет форму и ориентацию, обеспечивающие попадание крепкого раствора в зазор между внутренним цилиндром и дополнительным цилиндром 72 охлаждения.

Такое исполнение агрегата позволит эффективно использовать температуру нагретого внутреннего цилиндра 64 для предварительного нагрева крепкого раствора.

Через штуцер 60 пары хладагента выводятся из корпуса 59 и далее поступают в конденсатор (не показан). Дальнейшие стадии рабочего цикла АДХА осуществляются известным способом.

Достигаемый с помощью предлагаемой конструкции АДХА положительный эффект во многом связан с эффективным использованием температурного потенциала слабого раствора для предварительного нагрева крепкого. Предлагаемая компоновка кожухотрубного теплообменника, в частности расположение паропровода, позволяют упростить конструкцию АДХА.

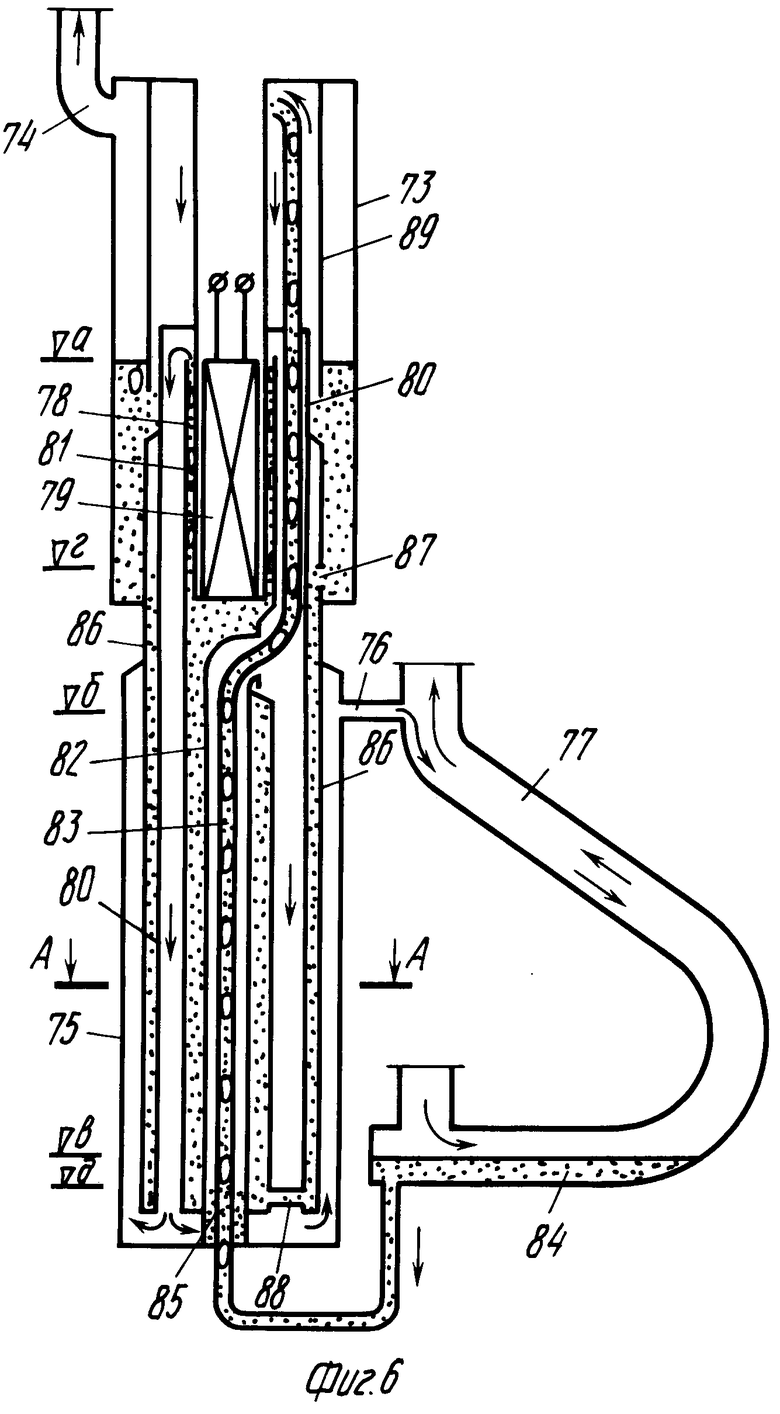

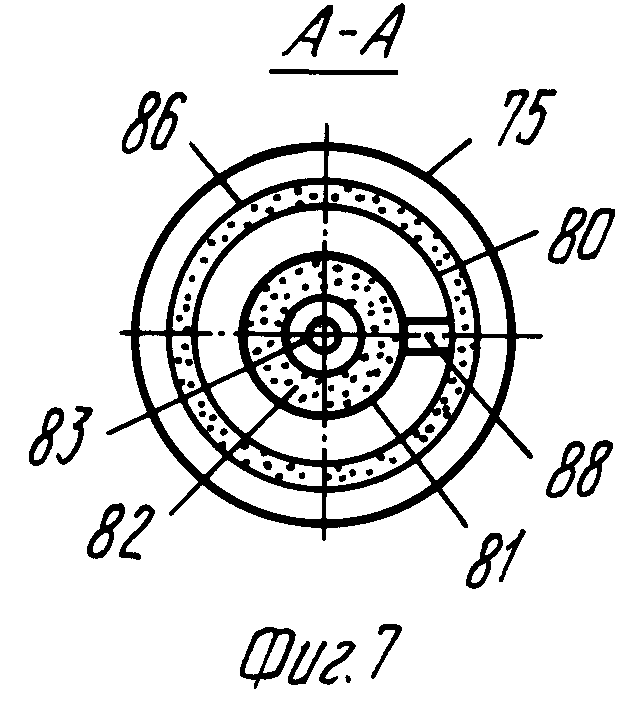

На фиг. 6 показан АДХА по п. 6; на фиг. 7 разрез А-А на фиг. 6.

Агрегат содержит вертикальный цилиндрический корпус 73 кипятильника со штуцером 74 вывода паров хладагента, цилиндрический кожух 75 теплообменника со штуцером 76 вывода слабого раствора, абсорбер 77 и три цилиндра, образующие между собой и корпусом 73 кольцевые зазоры, причем внутренний цилиндр 78 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 74 и в нем размещен электронагреватель 79. Внешний цилиндр 80 имеет герметично соединенный с внутренним цилиндром 78 верхний торец и открытый нижний торец, при этом верхний открытый торец среднего цилиндра 81 расположен с зазором относительно закрытого верхнего торца внешнего цилиндра 80 на высоте не ниже уровня крепкого раствора ▿а в корпусе и выше уровня подачи слабого раствора ▿б в абсорбер 77. Нижний торец среднего цилиндра 81 герметично соединен с расположенным внутри его паропроводом 82, нижний конец которого герметично соединен с кожухом 75 теплообменника, а верхний выведен в паровую полость зазора между средним 81 и внешним 80 цилиндрами. В паропроводе 82 расположена с зазором подъемная труба 83 парлифтного насоса, верхний конец которой выведен в паровую полость корпуса 73, а ее нижний конец выведен из кожуха 75 и подключен с образованием гидрозатвора (на уровне ▿в) к выполненной в нижней части абсорбера 77 емкости 84. При этом в подъемной трубе 83 выполнено отверстие 85, расположенное ниже уровня крепкого раствора (▿в) в емкости 84. На внешнем цилиндре 80 установлен с образованием кольцевого зазора дополнительный цилиндр 86, верхний и нижний торцы которого герметично соединены с внешним цилиндром 80 и в котором выполнены расположенные в нижней части жидкостной полости корпуса 73 отверстия 87 (на фиг. 6 показано только одно отверстие). Нижний торец корпуса 73 и верхний торец кожуха 75 герметично соединены с дополнительным цилиндром 86, а зазор между кожухом 75 и дополнительным цилиндром 36 посредством штуцера вывода слабого раствора 76 связан с абсорбером 77. Нижние части зазоров между паропроводом 82 и средним цилиндром 81, а также между внешним 80 и дополнительным 86 цилиндрами связаны трубопроводом 88.

В АДХА по п. 6 внутри корпуса 73 установлен с образованием зазоров относительно корпуса, внутреннего 78 и внешнего 80 цилиндров барботажный цилиндр 89, верхний торец которого герметично соединен с корпусом 73, а открытый нижний торец расположен ниже уровня крепкого раствора ▿а в корпусе, при этом верхний конец подъемной трубы 86 расположен в паровой полости зазора между внутренним 78 и барботажным 89 цилиндрами, а штуцер 74 вывода паров хладагента подключен к паровой полости зазора между барботажным цилиндром 89 и корпусом 73.

Работа АДХА по п. 6 осуществляется следующим образом.

Требования по параметрам заправки агрегата аналогичны ранее описанным агрегатам.

Из полости корпуса 73 через отверстия 87 крепкий раствор по зазору между дополнительным 86 и внешним 80 цилиндрами и далее через трубопровод 88 и через зазор между средним цилиндром 81 и паропроводом 82 попадает в зазор между внутренним 78 и средним 81 цилиндрами. В результате отвода тепла от электронагревателя 79 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии из кольцевого зазора между цилиндрами 78 и 81. При этом происходит ее разделение на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым среднему 81 и внешнему 80 цилиндрам, в процессе чего происходит его довыпаривание в условиях интенсивного теплообмена испарения с тонких пленок. По зазору между цилиндрами 80 и 81 слабый раствор поступает в зазор между цилиндрами 86 и кожухом 75 теплообменника и далее через штуцер 76 транспортируется в абсорбер 77 на уровне ▿б, который ниже уровня крепкого раствора ▿а в корпусе 73.

Пары хладагента после разделения парожидкостной эмульсии через зазор между цилиндрами 80 и 81 попадают в паропровод 82 и за счет своего избыточного давления отжимают крепкий раствор в паропроводе с уровня ▿в до уровня ▿д, после чего через отверстие 85 поступают в подъемную трубу 83 парлифтного насоса. При этом образуется двухфазная смесь, которая по подъемной трубе 83 транспортируется в верхнюю часть паровой полости корпуса 73, где и происходит разделение крепкого раствора и паров хладагента. Крепкий раствор стекает по нагретым внутреннему 78 и внешнему 80 цилиндрам до уровня ▿а. При этом пары хладагента поступают по зазору между цилиндрами 78 и 89 в зазор между цилиндрами 80 и 89 и, поскольку нижний открытый торец барботажного цилиндра 89 расположен ниже уровня крепкого раствора ▿а в корпусе 73, то пары хладагента барботируют через крепкий раствор, обогревая его и очищаясь от паров воды. Далее пары хладагента практически чистыми через штуцер 74 поступают в конденсатор (не показан).

Начиная с этой стадии, все последующие стадии рабочего цикла АДХА совершаются известным способом.

Поскольку верхний торец дополнительного цилиндра 86 герметично соединен с внешним цилиндром 80, то крепкий раствор, поступивший в зазор между цилиндрами 80 и 86, будет находиться на уровне ▿г, т. е. на уровне верхнего края отверстий 87. Благодаря этому наиболее теплонагруженные элементы генератора будут изолированы паровой прослойкой от относительно холодного крепкого раствора в корпусе 73.

Положительный эффект, достигаемый при помощи конструкции АДХА по п. 6, обусловлен наличием эффективного трехпоточного жидкостного теплообменника, работающего в сочетании с газожидкостным теплообменником.

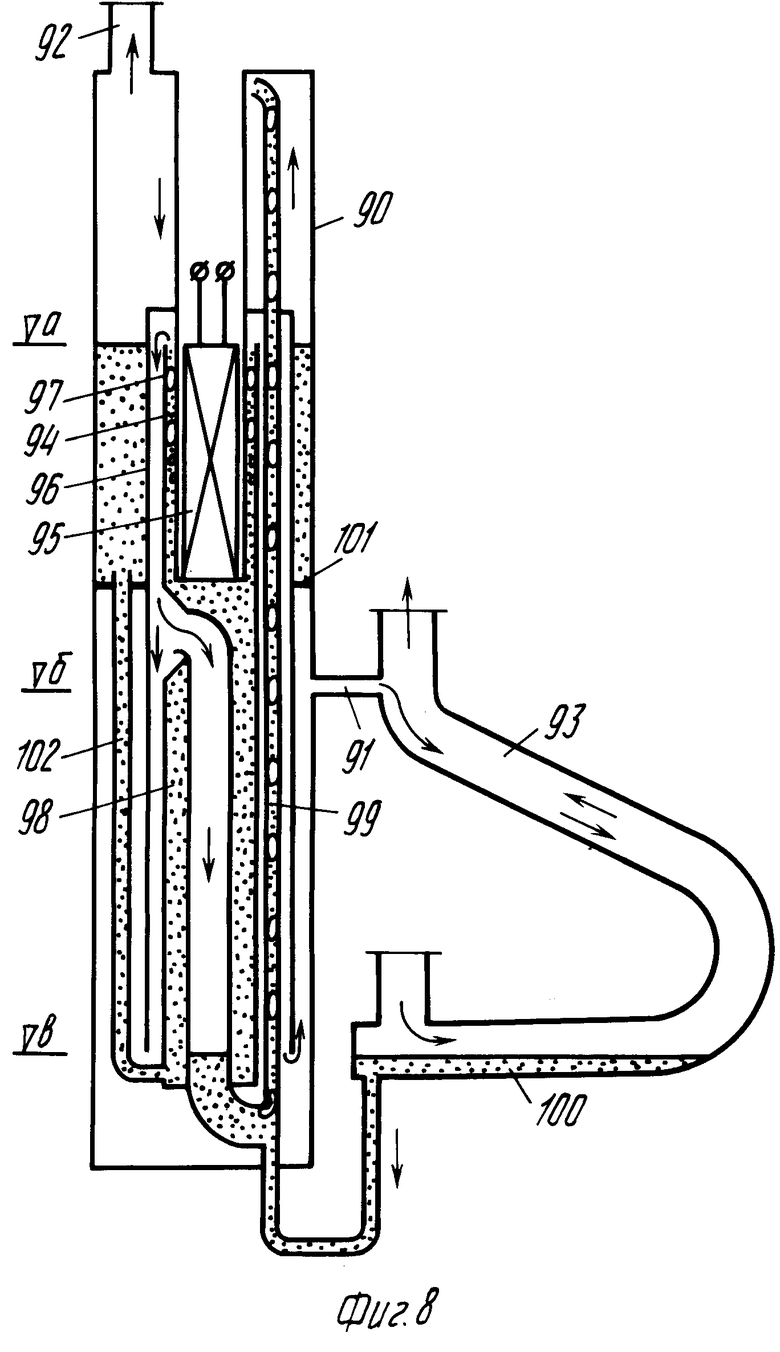

На фиг. 8 показан АДХА по п. 7.

Агрегат содержит вертикальный цилиндрический корпус 90 кипятильника со штуцерами вывода слабого раствора 91 и паров хладагента 92, абсорбер 93 и три цилиндра, образующие между собой и корпусом 90 кольцевые зазоры, причем внутренний цилиндр 94 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 90 и в нем размещен электронагреватель 95. При этом нижний торец внешнего цилиндра 96 открыт и расположен с зазором относительно корпуса 90, а его верхний торец герметично соединен с внутренним цилиндром 94. Верхний открытый торец среднего цилиндра 97 расположен с зазором относительно закрытого верхнего торца внешнего цилиндра 96 на высоте не ниже уровня крепкого раствора ▿а в корпусе 90 и выше уровня подачи слабого раствора ▿б в абсорбер 93, а нижний торец среднего цилиндра 97 герметично соединен с расположенным внутри него паропроводом 98, верхний конец которого выведен в паровую полость зазора между средним 97 и внешним 96 цилиндрами, а нижний конец подсоединен с образованием гидрозатвора к подъемной трубе 99 парлифтного насоса, верхний конец которой выведен в паровую полость корпуса 90, а нижний конец выведен из корпуса и подключен с образованием гидрозатвора к выполненной в нижней части абсорбера 93 емкости 100. В зазоре между корпусом 90 и внешним цилиндром 96 установлена горизонтальная перегородка 101. Жидкостная полость корпуса 90 над перегородкой 101 связана посредством трубопровода 102 с нижней частью зазора между паропроводом 98 и средним цилиндром 97, при этом зазор между корпусом 90 и внешним цилиндром 96 ниже перегородки 101 через штуцер 91 вывода слабого раствора связан с абсорбером 93.

Работа АДХА по п. 7 осуществляется следующим образом.

Требования по параметрам заправки агрегата аналогичны ранее описанным агрегатам.

Из полости корпуса 90 выше перегородки 101 крепкий раствор по трубопроводу 102 и через зазор между средним цилиндром 97 и паропроводом 98 поступает в зазор между средним 97 и внутренним 94 цилиндрами. В результате отвода тепла от электронагревателя 95 крепкий раствор кипит, что приводит к выходу парожидкостной эмульсии в зазор между средним 97 и внешним 96 цилиндрами. При этом происходит ее разделение на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым среднему 97 и внешнему 96 цилиндрам, при этом происходит его довыпаривание. Далее слабый раствор через нижний торец внешнего цилиндра 96 попадает в зазор между внешним цилиндром 96 и корпусом 90 и через штуцер 91 сливается в абсорбер 93 на уровне ▿б, причем уровень ▿б ниже уровня крепкого раствора ▿а в корпусе 90.

Пары хладагента скапливаются в зазоре между цилиндрами 96 и 97 и в паропроводе 98. Верхний конец паропровода 98 выполнен таким образом, чтобы исключить попадание в него слабого раствора при стекании последнего до уровня ▿б.

За счет своего избыточного давления пары хладагента отжимают крепкий раствор на уровне ▿в в гидрозатворе и поступают в подъемную трубу 99 парлифтного насоса. Дальнейшая работа АДХА по п. 7 осуществляется аналогично работе агрегатов, описанных выше.

Положительный эффект конструкции АДХА по п. 7 заключается в создании благоприятных условий для предварительного нагрева крепкого раствора теплом слабого раствора и паром хладагента.

На фиг. 9 показан АДХА по п. 8.

С целью упрощения конструкции холодильного агрегата паропровод 56 размещен с зазором внутри магистрали 54. При этом верхний конец паропровода 56 выведен в паровую полость магистрали 54 и расположен таким образом, чтобы при стекании слабого раствора в магистрали до уровня ▿б исключить его попадание в паропровод 56. Такое выполнение агрегата по п. 8 позволяет упростить его конструкцию по сравнению с АДХА по п. 4, в частности исключить сварное соединение между паропроводом 56 и горизонтальной перегородкой 52.

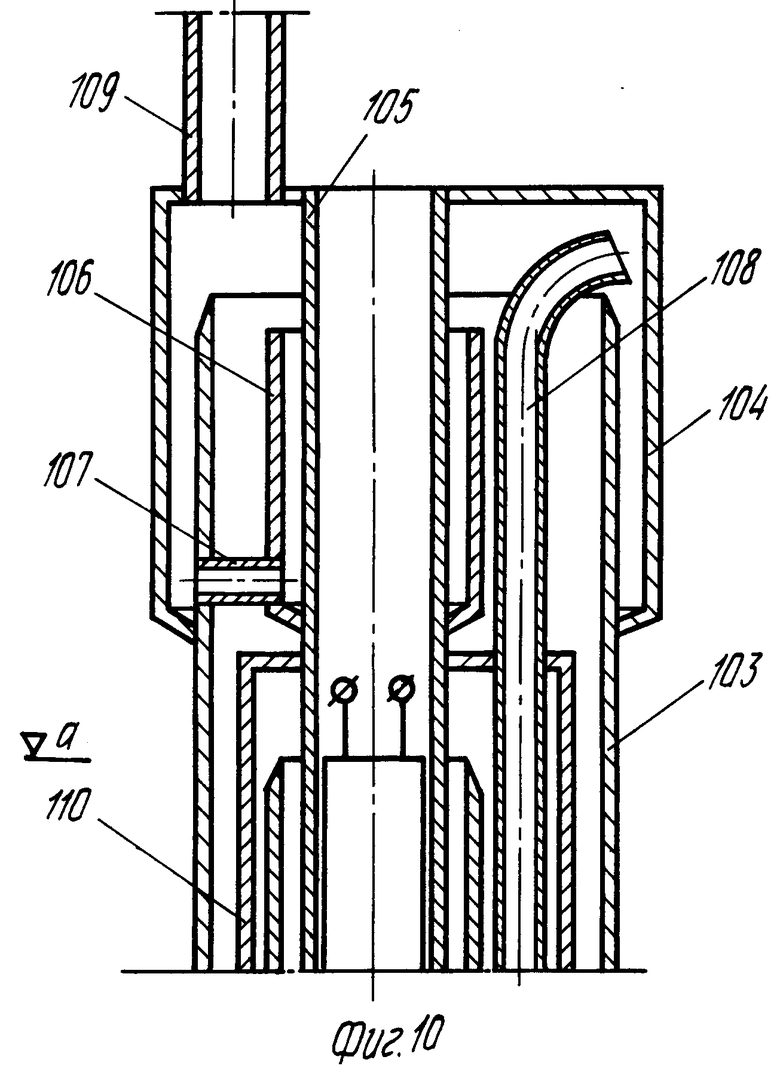

В целях более эффективного использования температурного потенциала нагретых частей конструкции генератора АДХА для предварительного нагрева крепкого раствора авторы предлагают устройство, схематически показанное на фиг. 10 (продольный разрез).

Данное решение может быть использовано во всех рассмотренных выше холодильных агрегатах.

Устройство состоит из корпуса 103 кипятильника, верхний торец которого выполнен открытым. На корпусе 103 с зазором установлен цилиндр 104 охлаждения, верхний и нижний торцы которого герметично соединены с внутренним цилиндром 105 и корпусом 103 соответственно. Верхний торец цилиндра охлаждения 104 образует зазор с верхним торцом корпуса 103, при этом на внутреннем цилиндре 105 установлен с зазором дополнительный цилиндр 106 охлаждения, открытый верхний торец которого расположен ниже верхнего торца корпуса 103, а нижний торец соединен с внутренним цилиндром 105. Зазор между цилиндром 104 охлаждения и корпусом 103 в нижней части связан трубкой 107 с нижней частью зазора между дополнительным цилиндром 106 охлаждения и внутренним цилиндром 105. При этом верхний конец подъемной трубы 108 парлифтного насоса имеет форму и ориентацию, обеспечивающие попадание крепкого раствора в зазор между корпусом 103 и цилиндром 104 охлаждения после выхода крепкого раствора из подъемной трубы. Штуцер 109 вывода паров хладагента подключен к паровой полости кипятильника.

Устройство работает следующим образом.

После выхода двухфазной смеси из подъемной трубы 108 парлифтного насоса крепкий раствор стекает в зазор между корпусом 103 и цилиндром 104 охлаждения и по закону сообщающихся сосудов через трубку 107 попадает в зазор между внутренним цилиндром 105 и дополнительным цилиндром 106 охлаждения. Поскольку верхний открытый торец цилиндра 106 расположен ниже верхнего открытого торца корпуса 103, то крепкий раствор в процессе работы АДХА будет вытекать из зазора между цилиндрами 105 и 106 и стекать по внешнему цилиндру 110 до уровня крепкого раствора ▿а в корпусе 103.

В результате такого движения крепкого раствора происходит теплообмен между крепким раствором и теплонагруженными частями конструкции генератора, что приводит к повышению термодинамической эффективности холодильного агрегата в целом.

Экономическая целесообразность использования предлагаемых АДХА в составе бытовых холодильников выражается в уменьшении суточного энергопотребления за счет уменьшения ухода тепла в атмосферу.

Использование: в бытовой холодильной технике, а именно в холодильных агрегатах. Сущность изобретения: конструкция абсорбционно-диффузионных холодильных агрегатов позволяет использовать температурный потенциал паров хладагента для предварительного нагрева крепкого раствора в газожидкостном теплообменнике, обеспечивать глубокую регенерацию тепла между циркулирующими веществами за счет непосредственного теплообмена между высокотемпературным паром хладагента и крепким раствором, использовать для нагрева и частичного выпаривания крепкого раствора в условиях, близких к режиму испарения с тонких пленок жидкости, поверхности нагретых за счет теплопроводности материала частей кипятильника, непосредственно не участвующих в процессе основного выпаривания крепкого раствора. 7 с. и 11 з.п. ф-лы, 10 ил.

| Абсорбционно-диффузионный холодильныйАгРЕгАТ | 1979 |

|

SU844949A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-06-27—Публикация

1992-09-04—Подача