Изобретение относится к бытовой холодильной технике и может найти широкое применение в бытовых холодильниках, снабженных абсорбционно-диффузионными холодильными агрегатами (АДХА).

Известен АДХА (1), содержащий корпус кипятильника, паропровод, электронагреватель, абсорбер, ресивер и теплообменник-регенератор. Кипятильник АДХА снабжен двумя цилиндрами, причем внутренний цилиндр соединен с корпусом, выполнен с нижним заглушенным торцом и в нем размещен электронагреватель, а внешний цилиндр выполнен с открытым верхним торцом, расположенным на уровне крепкого раствора в ресивере, но выше уровня подачи слабого раствора в абсорбер. Зазор между внутренним и внешним цилиндрами подключен паропроводом с образованием гидрозатвора к подъемной трубе парлифтного насоса, верхний конец которой выведен в паровую полость ресивера, а нижний конец подсоединен с образованием гидрозатвора к выполненной из нижней части абсорбера емкости.

Недостатком известного АДХА (1) является низкая экономичность из-за больших потерь тепла в окружающую среду.

Известен АДХА (2) - прототип, который снабжен цилиндрическим корпусом кипятильника со штуцерами выводов слабого раствора и паров хладагента, абсорбером и установленными по оси корпуса тремя коаксиальными цилиндрами, образующими между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель, верхний и нижний торцы внешнего цилиндра герметично соединены соответственно с внутренним и средним цилиндрами, при этом открытый верхний торец среднего цилиндра расположен с зазором относительно открытого верхнего торца внешнего цилиндра на высоте не ниже уровня крепкого раствора в корпусе и выше уровня подачи слабого раствора в абсорбер, кроме того, в среднем цилиндре расположен паропровод, верхний конец которого выведен в паровую полость зазора между внешним и средним цилиндрами, а нижний конец подсоединен с образованием гидрозатвора к подъемной трубе парлифтного насоса, верхний конец которой выходит в паровую полость корпуса, а нижний выведен из корпуса и подключен с образованием гидрозатвора к выполненной в нижней части абсорбера емкости, причем зазор между средним и внешним цилиндрами подключен в нижней части к штуцеру вывода слабого раствора.

Недостатком известного АДХА - прототипа является его низкая экономичность при работе, обусловленная отсутствием в его конструкции эффективного трехпоточного теплообменника между слабым и крепким растворами, который обеспечивает предварительный нагрев крепкого раствора перед его выпариванием за счет использования высокотемпературного потенциала слабого раствора.

Задача, которая может быть решена при помощи заявляемого АДХА, состоит в уменьшении суточного энергопотребления агрегата за счет эффективного использования тепла слабого раствора для предварительного нагрева крепкого раствора перед выпариванием.

Поставленная задача достигается тем, что агрегат содержит корпус кипятильника со штуцером вывода паров хладагента, кожухом теплообменника со штуцером вывода слабого раствора, абсорбер и три цилиндра, образующие между собой и корпусом кольцевые зазоры, причем внутренний цилиндр выполнен с заглушенным нижним торцом, герметично соединен с корпусом и в нем размещен электронагреватель, при этом верхний и нижний торцы внешнего цилиндра герметично соединены соответственно с внутренним и средним цилиндрами, а открытый верхний торец среднего цилиндра расположен с зазором относительно закрытого торца внешнего цилиндра, кроме того, в среднем цилиндре расположен паропровод, верхний конец которого выведен в паровую полость зазора между средним и внешним цилиндрами, а нижний подсоединен с образованием гидрозатвора к подъемной трубе парлифтного насоса. При этом кожух теплообменника установлен на корпусе с образованием зазора и его верхний и нижний торцы герметично соединены с корпусом, а жидкостные полости зазоров между средним и внешним цилиндрами, а также между корпусом и кожухом теплообменника соединены трубопроводом. Кроме того, верхний конец подъемной трубы парлифтного насоса выведен в паровую полость корпуса, а нижний подключен с образованием гидрозатвора к емкости абсорбера, при этом верхняя часть зазора между корпусом и кожухом теплообменника связана посредством штуцера вывода слабого раствора с абсорбером.

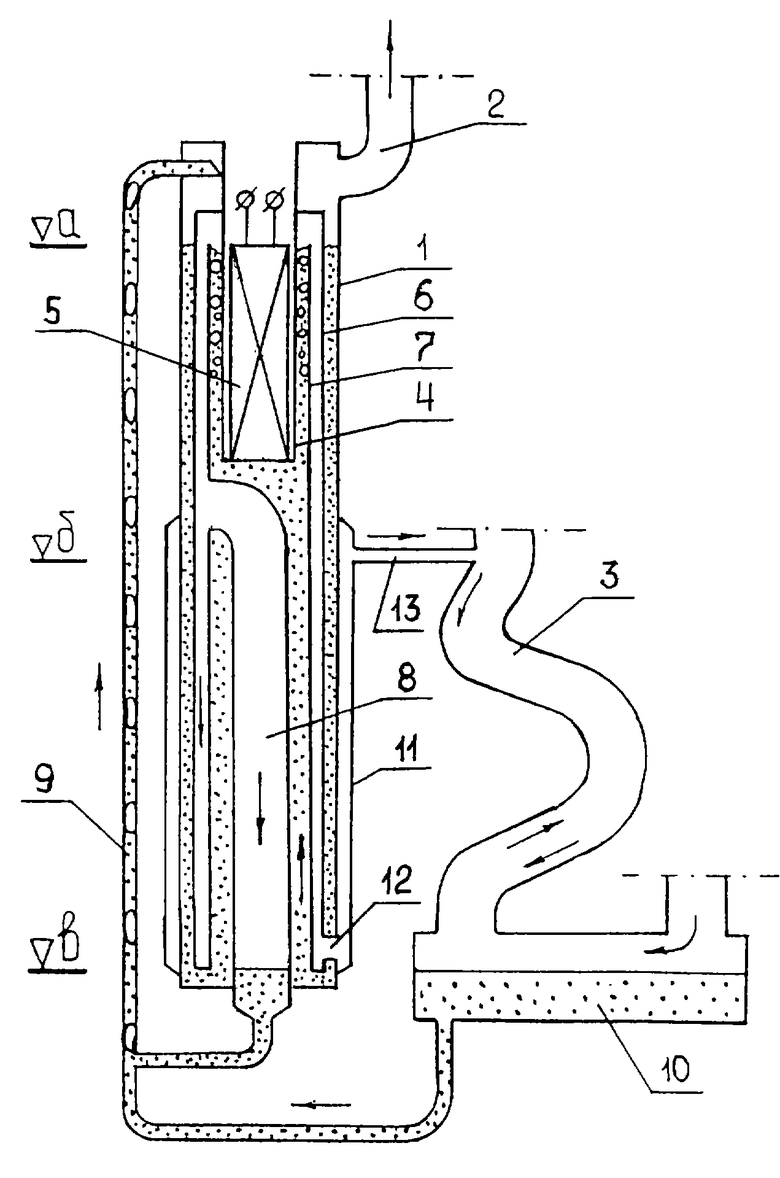

На чертеже представлен схематический чертеж АДХА, который позволяет уяснить конструктивные особенности предлагаемого холодильного агрегата.

Агрегат содержит вертикальный цилиндрический корпус 1 кипятильника со штуцером 2 вывода паров хладагента, абсорбер 3 и установленные по оси корпуса 1 кольцевые зазоры, причем внутренний цилиндр 4 выполнен с заглушенным нижним торцом, герметично соединен с корпусом 1 и в нем размещен электронагреватель 5. Верхний и нижний торцы внешнего цилиндра 6 герметично соединены соответственно с внутренним 4 и средним 7 цилиндрами, при этом открытый верхний торец среднего цилиндра 7 расположен с зазором относительно закрытого торца внешнего цилиндра 6 на высоте не ниже уровня ▿a крепкого раствора в корпусе 1 и выше уровня подачи слабого раствора в абсорбер ▿б. В среднем цилиндре 7 расположен паропровод 8, верхний конец которого выведен в паровую полость зазора между внешним 6 и средним 7 цилиндрами, а нижний конец подсоединен с образованием гидрозатвора к подъемной трубе 9 парлифтного насоса, верхний конец которой выведен в паровую полость корпуса 1, а нижний конец подключен с образованием гидрозатвора к емкости 10 абсорбера 3. На корпусе 1 с образованием зазора установлен кожух 11 теплообменника, верхний и нижний торцы которого герметично соединены с корпусом 1. Жидкостные полости зазоров между средним 7 и внешним 6 цилиндрами, а также между корпусом 1 и кожухом 11 теплообменника соединены трубопроводом 12. Верхняя часть зазора между корпусом 1 и кожухом 11 теплообменника связана посредством штуцера 13 вывода слабого раствора с абсорбером 3.

Работа заявляемого АДХА осуществляется следующим образом.

Внутренняя полость АДХА вакуумируется и заполняется водоаммиачным раствором согласно известным параметрам и пропорциям.

В результате отвода тепла от электронагревателя 5 крепкий раствор в зазоре между средним 7 и внутренним 4 цилиндрами кипит, что приводит к выходу парожидкостной смеси из кольцевого зазора в паровую полость внешнего цилиндра 6. При этом происходит ее разделение на пары хладагента и слабый раствор.

Слабый раствор в виде пленки стекает по нагретым среднему 7 и внешнему 6 цилиндрам, в процессе чего происходит его довыпаривание в условиях интенсивного теплообмена, соответствующего испарению с тонких пленок. Из зазора между средним 7 и внешним 6 цилиндрами слабый раствор через трубопровод 12 попадает в зазор между корпусом 1 и кожухом 11 теплообменника, откуда посредством штуцера 13 вывода слабого раствора выводится в абсорбер 3.

Верхний конец паропровода 8 выведен в паровую полость зазора между внешним 6 и средним 7 цилиндрами, т.е. выше уровня слабого раствора ▿б, поэтому такое выполнение агрегата гарантирует, что слабый раствор не попадет в паропровод 8.

За счет избыточного давления пар хладагента отжимает крепкий раствор на уровне ▿в в паропроводе 8 и поступает в подъемную трубу 9 парлифтного насоса. При этом образуется двухфазная смесь, которая по подъемной трубе 9 подается в паровую полость корпуса 1, где происходит разделение крепкого раствора и паров хладагента. Через штуцер 2 пары хладагента из корпуса 1 и поступают в конденсатор (на чертеже не показан).

После выхода крепкого раствора из подъемной трубы 9 парлифтного насоса он стекает по нагретому внутреннему цилиндру 4 в зазор между внешним цилиндром 6 и корпусом 1 на уровень ▿a, в процессе чего происходит его нагрев и частичное выпаривание в условиях, близких к режиму испарения с тонких пленок. При движении крепкого раствора в зазоре между внешним цилиндром 6 и корпусом 1 происходит его предварительный нагрев за счет температурного потенциала слабого раствора в трехпоточном теплообменнике, образованном средним 7 и внешним 6 цилиндрами, трубопроводом 12, корпусом 1 и кожухом 11 теплообменника. Далее крепкий раствор по зазору между средним цилиндром 7 и паропроводом 8 поступает в зазор между средним 7 и внутренним 4 цилиндрами для выпаривания.

После сжижения в конденсаторе жидкий хладагент сливается в испаритель АДХА (не показан), в котором испаряется в циркулирующий водород, производя при этом холодильное действие. Богатая водоаммиачная смесь из испарителя поступает в емкость 10 и далее в абсорбер 3, где из нее слабым раствором поглощаются пары аммиака. При этом раствор становится крепким и накапливается в емкости 10, а практически чистый водород вновь поступает в испаритель АДХА. Крепкий раствор из емкости 10 через гидрозатвор подводится в нижнюю часть подъемной трубы 9 парлифтного насоса, который работает при помощи паров хладагента, и далее подается в верхнюю часть полости корпуса 1. После этого рабочий цикл предлагаемого агрегата повторяется.

Таким образом, достигаемый с помощью предлагаемого устройства технический результат обусловлен наличием в конструкции АДХА трехпоточного теплообменника между крепким и слабым растворами, что позволяет эффективно использовать температурный потенциал слабого раствора для предварительного нагрева крепкого раствора перед его выпариванием и тем самым уменьшить энергозатраты при производстве холода.

Сравнение предлагаемого устройства не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие предлагаемое устройство от прототипа.

Это дает основание признать предлагаемое решение соответствующим критериям изобретения.

Экономическая целесообразность использования предлагаемого АДХА в составе бытовых холодильников состоит в уменьшении их суточного энергопотребления за счет эффективной утилизации тепла.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ 2031328, МПК: F 25 В 15/10, 1995 г.

2. Патент РФ 2038548, МПК: 6 F 25 В 15/10, 1995 г.

Изобретение относится к бытовой холодильной технике, а именно к холодильным агрегатам. В конструкцию агрегата введен трехпоточный теплообменник между крепким и слабым растворами, позволяющий эффективно использовать температурный потенциал слабого раствора для предварительного нагрева крепкого раствора перед его выпариванием. При этом кожух теплообменника установлен на корпусе с образованием зазоров и его верхний торец герметично соединен с корпусом. Верхний конец подъемной трубы парлифтного насоса может быть выведен в паровую полость корпуса, а нижний подключен с образованием гидрозатвора к емкости адсорбера. Верхняя часть зазора между корпусом и кожухом теплообменника может быть связана посредством штуцера вывода слабого раствора с абсорбером. Использование изобретения позволит повысить экономичность холодильного агрегата при выработке холода. 2 з.п. ф-лы, 1 ил.

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2038548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2079071C1 |

| US 3464221 А, 02.09.1969 | |||

| US 4176529 А, 04.12.1979 | |||

| US 4020646 А, 03.05.1977. | |||

Авторы

Даты

2003-06-27—Публикация

2001-02-12—Подача