Изобретение относится к микроэлектронике, в частности к способам создания полупроводниковых интегральных КМОП-схем.

Известен способ изготовления КМОП-структур, включающий формирование на полупроводниковой пластине первого типа проводимости областей второго типа проводимости (карманов), формирование окисного слоя, формирование в вытравленных областях подзатворного диэлектрика, осаждение слоя поликристаллического кремния, легирование поликремния, формирование фоторезистивной маски на поликремнии, соответствующей топологическому рисунку затвора, удаление незащищенного маской поликремния, удаление фоторезистивной маски, формирование фоторезистивной маски, травление подзатворного диэлектрика в областях стоков и истоков р-канальных транзисторов, удаление маски, осаждение окисной пленки, легированной примесью, создающей тип проводимости, противоположный типу проводимости "кармана", формирование фоторезистивной маски и удаление части окисного слоя за пределами "кармана", удаление маски фоторезиста и проведение селективной диффузии примеси из окисной пленки в подложку с целью создания областей стоков и истоков транзисторов, расположенных в области "карманов", введение примеси в подложку, используя окисную пленку в качестве маски с целью формирования областей стоков и истоков транзисторов, расположенных за пределами "кармана", удаление окисной пленки, осаждение диэлектрического слоя на всю поверхность подложки (заявка Японии N55-14538, кл. Н 01 L 27/08, опубл. 17.04.80).

Недостатком данного способа является большая длительность формированного КМОП-структур и высокий расход дорогостоящих веществ, обусловленные необходимостью неоднократного травления и осаждения окисных слоев.

Известен также способ изготовления КМОП-структур, включающий формирование на полупроводниковой пластине "карманов" противоположного пластине типа проводимости, формирование окисного слоя, селективное травление окисного слоя и формирование в вытравленных областях подзатворного диэлектрика, формирование фоторезистивной маски и травление подзатворного диэлектрика, осаждение слоя поликристаллического кремния, легирование поликремния, формирование фоторезистивной маски и удаление незащищенного маской поликремния, формирование фоторезистивной маски и введение методом ионного легирования примеси n-типа в области стоков и истоков n-канальных транзисторов, удаление фоторезиста, формирование фоторезистивной маски и введение методом ионного легирования примеси р-типа в области стоков и истоков р-канальных транзисторов, удаление фоторезиста, окисление поликремния с активацией и разгонкой примесей в областях стоков и истоков р- и n-канальных транзисторов [1]

Существенным недостатком данного способа является его невысокая производительность, заключающаяся в необходимости многократного формирования фоторезистивных масок, а соответственно, и большое потребление дорогостоящих химреактивов.

Наиболее близким по технической сущности к заявляемому является способ изготовления КМОП-структур, включающий формирование "карманов", формирование окисного слоя, селективное травление окисного слоя и формирование в вытравленных областях подзатворного диэлектрика, осаждение слоя поликристаллического кремния, легирование поликремния, формирование фоторезистивной маски на поликремнии, соответствующей топологическому рисунку затвора, удаление незащищенного маской поликремния, удаление фоторезистивной маски, окисление поликремниевого затвора, формирование фоторезистивной маски со скошенными стенками окон и введение методом ионного легирования примеси, создающей n-тип проводимости в области стоков и истоков n-канальных транзисторов, осаждение поликремния и удаление фоторезиста, введение методом ионного легирования примеси, создающей р-тип проводимости в области стоков и истоков р-канальных транзисторов, удаление поликремния, активация и разгонка примесей в областях стоков, и истоков р- и n-канальных транзисторов [2]

Недостатками данного способа являются длительное время формирования КМОП-структур и высокий расход материалов, обусловленные невысокой технологичностью процесса, который включает формирование фоторезистивной маски сложной формы, а также дополнительное последующее осаждение в качестве маски слоя поликремния и удаление его в плазме высокотоксичных веществ.

В основу изобретения положена задача создания способа формированимя КМОП-структур с поликремниевым затвором, в котором за счет совмещения операций по формированию рисунка электрода затвора и областей стоков и истоков р-канальных транзисторов, а также операций по легированию поликремния и областей стоков и истоков n-канальных транзисторов, обеспечивалось бы сокращение времени формирования КМОП-структур и уменьшение расхода химических веществ. При этом способ является высокотехнологичным, так как не требует для реализации особых условий проведения.

Существо изобретения заключается в том, что в способе формирования КМОП-структур с поликремниевым затвором, включающем формирование на полупроводниковой пластине первого типа проводимости областей второго типа проводимости, формирование окисного слоя, селективное травление окисного слоя, формирование подзатворного диэлектрика в вытравленных областях, осаждение слоя поликристаллического кремния, легирование поликремния, формирование фоторезистивной маски на поликремнии, соответствующей топологическому рисунку затвора, удаление незащищенного маской поликремния, удаление фоторезистивной маски, окисление поликремниевого затвора, формирование маски и введение примеси, создающей n-тип проводимости в области стоков и истоков n-канальных транзисторов, введение примеси, создающей р-тип проводимости в области стоков и истоков р-канальных транзисторов, согласно изобретению селективное травление окисного слоя осуществляют в областях каналов р- и n-канальных транзисторов и областях стоков и истоков р-канальных транзисторов, при этом введение примеси, создающей р-тип проводимости в области стоков и истоков р-канальных транзисторов, осуществляют после удаления не защищенного маской поликремния, а легирование поликремния осуществляют одновременно с введением примеси n-типа в области стоков и истоков n-канальных транзисторов, после чего проводят окисление поликремниевого затвора.

Целесообразно в способе введение примеси р-типа проводимости в области стоков и истоков р-канальных транзисторов осуществлять ионным легированием.

Желательно легирование поликремния и введение примеси в области стоков и истоков n-канальных транзисторов осуществлять ионным легированием.

Целесообразно легирование поликремния и введение примеси в области стоков и истоков n-канальных транзисторов осуществлять посредством высокотемпературной диффузии фосфора.

Такая последовательность операций позволит использовать маску, сформированную при создании электрода затвора, на операции легирования областей стоков и истоков р-канальных транзисторов и осуществить легирование поликремния и областей стоков и истоков n-канальных транзисторов в едином процессе, что сократит время проведения процесса, уменьшит расход химических веществ и повысит технологичность способа.

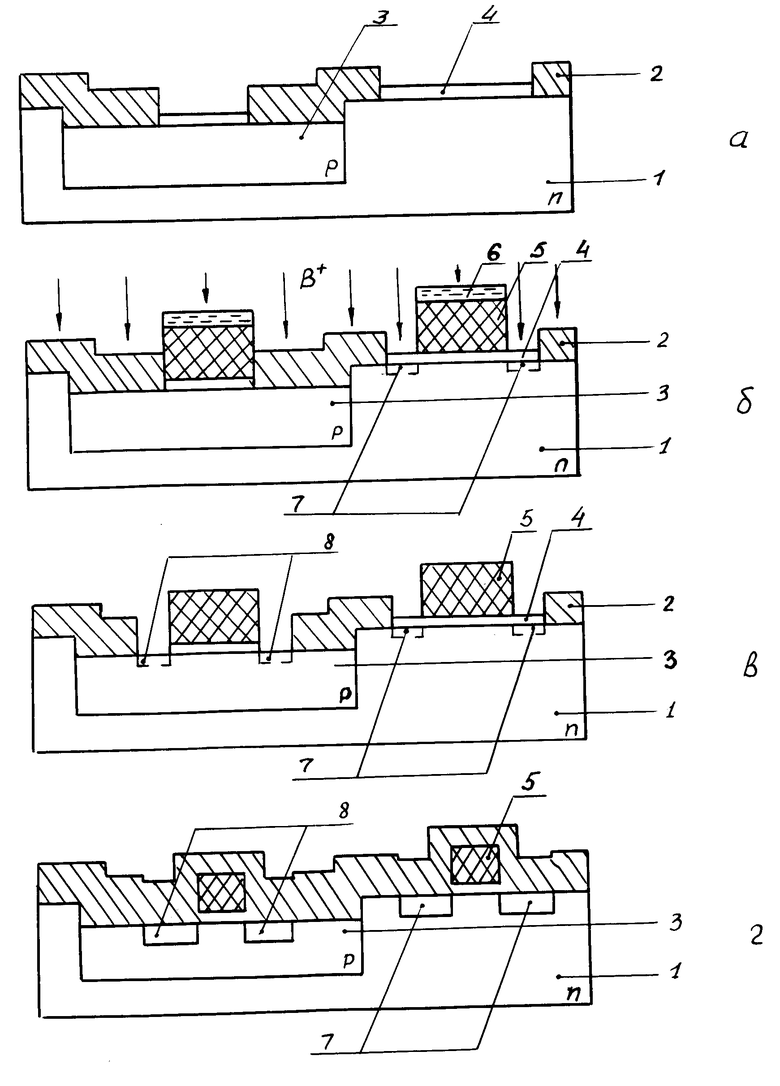

На чертеже представлена последовательность формирования КМОП-структур с поликремниевым затвором:

а образование подзатворного диэлектрика,

б ионное легирование областей стоков и истоков р-канальных транзисторов;

в формирование областей стоков и истоков n-канальных транзисторов;

г сформированная КМОП-структура.

Физическая сущность способа заключается в следующем.

На поверхности полупроводниковой подложки 1 (чертеж) после проведения химической обработки формируется окисный слой 2. С помощью фоторезистивной маски в область "кармана" методом ионного легирования вводится примесь противоположного подложке типа проводимости. После размерного травления окисла с целью формирования рельефа для совмещения последующих слоев производятся удаление фоторезиста, химическая обработка и разгонка внедренной примеси с целью формирования в подложке области 3 противоположного типа проводимости (кармана). Далее селективно травится окисел над областями каналов р- и n-канальных транзисторов и областями стоков и истоков р-канальных транзисторов, после проведения химической обработки в вытравленных областях формируется подзатворный диэлектрик 4. Предпочтительно в качестве подзатворного диэлектрика использовать двуокись кремния (SiO2). На всю поверхность подложки осаждается слой поликристаллического кремния 5 (чертеж б) на поверхности которого формируется фоторезистивная маска 6, соответствующая топологии затвора, и производится удаление поликремния в областях, не защищенных маской фоторезиста. Производится введение примеси р-типа в области стоков и истоков 7 р-канальных транзисторов. Введение примеси осуществляют ионным легированием. При этом, кроме функции электроизоляции, окисный слой 2 выполняет функцию маски над областями стоков и истоков n-канальных транзисторов. Затем формируется фоторезистивная маска и производится травление окисла над областями стоков и истоков n-канальных транзисторов, удаляется фоторезист и после химической обработки производится одновременно легирование поликремниевого затвора 5 (черт.в) и областей стоков и истоков 8 n-канальных транзисторов. Эта операция может быть осуществлена ионным легированием, а также высокотемпературной диффузией, например, фосфора из твердотельных источников. Следующий этап предусматривает термическое окисление поликремниевого затвора и областей стоков и истоков n-канальных транзисторов. При этом осуществляeтся активация и разгонка примесей в областях стоков и истоков р-канальных 7 (черт. г) и n-канальных 8 транзисторов.

Так как травление окисного слоя 2 осуществляется селективно с сохранением его над областями стоков и истоков n-канальных транзисторов, то этот слой выполняет функцию электроизоляции и функцию маски в процессе ионного легирования стоков и истоков р-канальных транзисторов, что позволяет не проводить операций по формированию специальной маски и таким образом ускорить процесс осуществления способа, т.е. повысить производительность. Кроме того, легирование поликремниевого затвора и областей стоков и истоков n-канальных транзисторов осуществляется одновременно, что также повышает производительность, в то же время значительно упрощая реализацию способа.

Примеры конкретного выполнения.

После проведения химической обработки кремниевой подложки КЭФ-4,5 последовательно в перекисно-серной и перекисно-аммиачном растворах с последующей промывкой в деионизованной воде и сушкой подложки осуществляли формирование окисного слоя толщиной 0,2 мкм путем термической обработки подложки при Т= 1000оС в атмосфере увлажненного кислорода в течение 30 мин. Формировали фоторезистивную маску первого топологического слоя и методом ионного легирования в область кармана вводили примесь бора с энергией 80 кэВ и дозой 0,4 мк Кл˙ см-2. После проведения размерного травления окисла в области кармана удаляли фоторезистивную маску и проводили химическую обработку подложки в перекисно-аммиачном растворе с промывкой в деионизованной воде и сушкой центрифугирования. Затем осуществляли разгонку бора при Т=1200оС последовательно в кислороде в течение 90 мин с целью доращивания окисного слоя в области кармана до толщины 0,3 мкм и в азоте в течение 450 мин, после этого глубина залегания р n-перехода в подложке в области кармана достигает 6 мкм. Толщина доращиваемого окисного слоя в области кармана обусловлена использованием данного окисла в качестве маски над областями стоков и истоков n-канальных транзисторов при ионном легировании бором с минимально необходимой энергией 60 кэВ областей стоков и истоков р-канальных транзисторов.

Затем формировали рельеф окисла путем селективного травления окисла в областях каналов р- и n-канальных транзисторов и областях стоков и истоков р-канальных транзисторов. После подлегирования подложки ионами бора с энергией 80 кэВ и дозой 0,016 мкКл ˙см-2 с целью достижения требуемых значений порогового напряжения р-канальных транзисторов и после проведения химической обработки подложки последовательно в перекисно-серном и перекисно-аммиачном растворах с промывкой в деионизованной воде и сушкой центрифугированием формировали в вытравленных областях подзатворный диэлектрик методом термического окисления при Т=1000оС в атмосфере сухого кислорода с 5%-ным содержанием хлористого водорода в течение 2 ч толщиной 0,1 мкм. После этого на всю поверхность подложки осаждали слой поликристаллического кремния толщиной 0,6 мкм путем разложения силана при Т=630оС. На поверхности поликремния формировали маску фоторезиста, соответствующую рисунку затвора, и методом плазмохимического травления в атмосфере четырехфтористого углерода удаляли не защищенные маской участки поликремния. Используя в качестве маски ранее сформированный окисный слой вне областей стоков и истоков р-канальных транзисторов и слой фоторезиста на невытравленных участках поликремния, производили имплантацию ионов бора с энергией 60 кэВ и дозой 450 мкКл˙ см-2 в области стоков и истоков р-канальных транзисторов. Затем на поверхности подложки формировали фоторезистивную маску и производили травление окисла над областями стоков и истоков n-канальных транзисторов, после чего производили полное удаление фоторезиста в кислородной плазме. Произведя химическую обработку подложки в перекисно-серном и перекисно-аммиачном растворе с промывкой в деонизованной воде и сушкой центрифугированием, осуществляли одновременно легирование фосфором поликремниевого затвора и областей стоков и истоков n-канальных транзисторов, например, методом диффузии при Т=900оС, используя в качестве диффузанта хлорокись фосфора. Удаляли c поверхности подложки фосфорно-силикатное стекло путем травления в 1%-ном водном растворе плавиковой кислоты и после химической обработки в перекисно-серном и перекисно-аммиачном растворах с промывкой в деионизованной воде и сушки центрифугированием осуществляли окисление поликремниевого затвора и областей стоков и истоков n-канальных транзисторов в атмосфере увлажненного кислорода при Т= 1000оС в течение 40 мин. При этом одновременно осуществляется активация и разгонка примесей в областях стоков и истоков р- и n-канальных транзисторов и в поликремниевом затворе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2056673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП-СТРУКТУР | 1990 |

|

RU1759185C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2010 |

|

RU2431905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИКМОП СТРУКТУР | 1995 |

|

RU2106039C1 |

| БИКМОП-ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2106719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИКМОП ПРИБОРА | 1998 |

|

RU2141148C1 |

| БиКМОП-ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИКМОП СТРУКТУРЫ | 1998 |

|

RU2141149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ НА КМОП-ТРАНЗИСТОРАХ | 2000 |

|

RU2185686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2013 |

|

RU2531122C1 |

Использование: микроэлектроника, способ формирования КМОП-структур с поликремниевым затвором. Сущность изобретения: в способе формирования КМОП-структур с поликремниевым затвором на полупроводниковой пластине первого типа проводимости формируют области второго типа проводимости, формируют окисный слой, затем проводят его селективное травление в областях каналов p- и n-канальных транзисторов и областях стоков и истоков p-канальных транзисторов, формируют подзатворный диэлектрик в вытравленных областях, осаждают слой поликремния, формируют на нем фоторезистивную маску, удаляют незащищенный маской поликремний, легируют примесью второго типа проводимости области стоков и истоков p-канальных транзисторов, формируют маску для легирования примесью первого типа проводимости путем удаления слоя окисла над областями стоков и истоков n-канальных транзисторов, а легирование поликремния проводят одновременно с легированием областей истока и стока n-канальных транзисторов, после чего проводят окисление поликремниевых затворов. 3 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4509991, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1992-04-06—Подача