Изобретение относится к горнорудной промышленности и может быть использовано при флотационном обогащении сульфидных руд.

Технический прогресс в флотационном обогащении в основном определяется усовершенствованием реагентного режима, улучшением способов использования флотационных реагентов, разработкой и внедрением новых селективнодействующих более эффективных и нетоксичных реагентов.

Известно, что для флотации сульфидных минералов в качестве собирателей наиболее широкое применение получили ксантогенаты, диалкилтиофосфаты (аэрофлоты) [1] Промышленный синтез данных соединений требует применения таких исходных токсичных продуктов, как сероуглерод и пятисернистый фосфор.

Известно применение для флотации сульфидных руд в качестве вспенивателя нефтяных сульфоксидов (авт. св. N 694220), в качестве собирателя нефтяных сульфидов (авт.св. N 276844), известна композиция сульфгидрильных собирателей с углеводородами (керосины, нефтяные масла).

Однако используемые флотационные реагенты имеют ограниченную возможность применения при извлечении из пульп тонковкрапленных сростков минералов из труднообогатимых руд.

Наиболее близким к предлагаемому по достигаемому результату является использование сульфгидрильного собирателя (бутилового ксантогената калия) и вспенивателя для флотации сульфидных руд [2] Недостатками используемой композиции являются невысокая степень извлечения в концентрат минералов (свинца, цинка, золота и серебра) за счет потерь минералов с отвальными хвостами в виде тонких частиц крупностью 10-20 мкм, а также ухудшение качества концентратов из-за недостаточной селективности процесса (вовлечение в концентрат шламистых частиц пульпы).

Цель изобретения повышение технологических показателей флотации, расширение ассортимента эффективных, доступных флотореагентов.

Поставленная цель достигается тем, что композиция на основе ксантогената содержит сернисто-азотистый концентрат нефти, полученный двухступенчатой экстракцией ее фракции с температурой кипения 200-350оС раствором хлорида цинка в диметилформамиде при следующем соотношении компонентов, мас.

Бутиловый ксантогенат калия 33-50

Сернисто-азотистый концентрат 50-67.

Сернисто-азотистый концентрат имеет следующий состав, отн. Углеводороды 45,1-67,6 Сернистые соединения 26,8-50,8 (сульфидного характера (30,0-45,5 тиофенового характера) 54,5-70,0) Азотистые соединения 4,1-5,6 (азотистые основания (20,0-100,0 нейтральные азотистые соединения) 0,0-80,0

Элементный состав, мас. С 83,3-84,2 Н 10,3-12,7 N 0,2-0,3 S 3,3-5,6

Молекулярная масса, а.е.м 260-305

Плотность при 20оС, г/см3 867-926

Показатель преломления при 20оС 1,4810-1,5145

Вязкость кинематичес- кая при 50оС, сСт 2,6-4,0 Пределы выкипания, оС 200-350

П р и м е р 1. 70 г бутилового ксантогената калия (БКК) (33,0 мас.) и 140 г сернисто-азотистого концентрата (САК) (67 мас.) перемешивают до однородной массы, полученную композицию используют для флотации. Эксперименты проводились на пробе труднообогатимой, тонковкрапленной руды, измельченной до 90% класса минус 0,044 мм. Руда в своем составе содержала 1,34% свинца, 3,84% цинка, 4,33% железа, 53,8% двуокиси кремния, 8% окислов алюминия. Свинец представлен как сульфидными, так и окисленными формами. Содержание окислов свинца составляет 16% Размер зерен минералов свинца и цинка составляет от сотых долей миллиметра до микромиллиметра.

200 г руды измельчают в шаровой мельнице при Т:Ж:Ш=1:0,5:10, переводят во флотационную камеру объемом 1 л. Во флотационную камеру подают для флотации медный купорос из расчета 200 г/т, затем композицию, содержащую 70 г БКК и 140 г САК. Обрабатывают пульпу вспенивателем Т-80 (90 г/т) и флотируют.

Полученный камерный продукт флотации обрабатывают в этой же камере сульфидом натрия (300 г/т), через 2 мин вводят медный купорос (50 г/т), перемешивают и вводят 40 г БКК и 80 г САК. Добавляют вспениватель Т-80 (60 г/т) и флотируют.

Камерный продукт (хвосты I и II основных флотаций) подвергают контрольной флотации, в которой пульпу обрабатывают 20 г/т БКК.

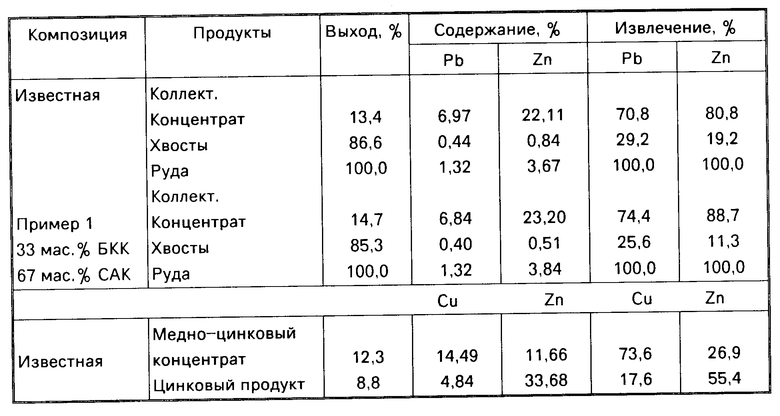

Параллельно на исследуемой руде проведены флотационные опыты по прототипу. Использование композиции БКК:CАК позволяет повысить извлечение свинца на 3,6% цинка на 7,9% Содержание цинка в концентрате повышается на 1,09%

П р и м е р 2. Композицию, состоящую из 50 мас. БКК и 50 мас. САК, подавали в кондиционирование хвостов медной флотации, которые являются питанием флотации цинка. В руде содержится цинка 5,3% меди 2,5% железа 30,83% барита 3,2% В основную цинковую флотацию: известь 4 кг/т, медный купорос 400 г/т, БКК 40 г/т и САК 40 г/т.

В I контрольную флотацию: известь 500 г/т, БКК 15 г/т и САК 15 г/т.

Во II контрольную флотацию: БКК 10 г/т и САК 10 г/т.

Извлечение цинка в цинковый концентрат по описанному способу в сравнении с известным повысилось на 3,3% (с 55,4% до 58,7%). Кроме того, повысилось качество концентрата на 5,12% (с 33,68% до 38,8%).

П р и м е р 3. Композицию, состоящую из 50 мас. БКК и 50 мас. САК, используют для флотации тонковкрапленной золотосодержащей руды, измельченной до 96% класса минус 0,074 мм. Руда в своем составе содержит 1,65 г/т золота, 5 г/т серебра, 37,2% железа.

200 г руды измельчают в шаровой мельнице при Т:Ж:Ш 1:0,5:10, переводят во флотационную камеру объемом 1 л. В флотационную камеру подают композицию, содержащую 50 г БКК и 50 г САК, перемешивают, добавляют вспениватель 30 г/т и флотируют.

Камерный продукт подвергают контрольной флотации, в которой вводят композицию, содержащую 20 г БКК и 20 г САК.

Извлечение золота в концентрат по описываемому способу в сравнении с известным повышается на 3,1% (с 76,3% до 79,4%). Одновременно повышается извлечение серебра на 1,8% (с 68,8% до 67%). Кроме того, повышается качество концентрата: содержание золота на 1,48 г/т (с 23,3 г/т до 24,78 г/т), серебра на 1,24 г/т (с 63,76 г/т до 65 г/т).

Данные по примерам 1-3 приведены в таблице.

Таким образом, использование композиции БКК:САК для флотации сульфидных руд обеспечивает повышение извлечения свинца и цинка на 3,6% и 7,9% соответственно при переработке свинцово-цинковых руд и на 3,3% повышается извлечение цинка при переработке цинковых руд.

Извлечение золота в концентрат из золотосодержащих руд в сравнение с прототипом повышается на 3,1% (с 76,3 до 79,4%). Одновременно повышается извлечение серебра на 1,8% (с 67,0% до 68,8%). Качество концентрата улучшается во всех случаях.

Кроме того, сокращается в 2 раза расход дорогого бутилового ксантогената, что позволит сократить эксплуатационные расходы в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1994 |

|

RU2067030C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1992 |

|

RU2071837C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1997 |

|

RU2131303C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1995 |

|

RU2097141C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1994 |

|

RU2067029C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФИДОВ ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1991 |

|

RU2034068C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФИДОВ ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1991 |

|

RU2031732C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФИДОВ ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1991 |

|

RU2031731C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| Способ коллективной флотации полиметаллических руд на основе использования микроэмульсий | 2023 |

|

RU2821082C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации сульфидных руд. Сущность изобретения: композиция для флотации сульфидных руд содержит бутиловый ксантогенат и сернисто-азотистый концентрат нефти, полученный двухступенчатой экстракцией ее фракции с температурой кипения 200 350°С раствором хлорида цинка в диметилформамиде. Соотношение компонентов, мас. бутиловый ксантогенат 33 50, сернисто-азотистый концентрат нефти 50 67. 1 табл.

КОМПОЗИЦИЯ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД, включающая бутиловый ксантогенат, отличающаяся тем, что она дополнительно содержит сернисто-азотистый концентрат нефти, полученный двухступенчатой экстракцией ее фракции с температурой кипения 200 350oС раствором хлорида цинка в диметилформамиде, при следующем соотношении компонентов, мас.

Бутиловый ксантогенат 33 50

Сернисто-азотистый концентрат нефти 50 67

| Справочник по обогащению руд | |||

| М.: Недра, 1974, т.3, с.74. |

Авторы

Даты

1995-07-09—Публикация

1992-02-24—Подача