Изобретение относится к лесохимической промышленности, преимущественно к пиролизу древесины и других материалов растительного происхождения.

Известен способ пиролиза древесины в стальной вагонной реторте, когда древесину в виде поленьев загружают в вагонетки и в них перемещают вдоль металлической камеры, называемой "вагоном", обогреваемой горячими газами снаружи [1] Температура внутри камеры переугливания поддерживается около 450оС, продолжительность процесса 16-24 ч. Нагрев осуществляется только за счет подвода тепла с периферии. Поэтому процесс нагрева толстого слоя древесины, как материала плохо проводящего тепло протекает долго. Тепло экзотермических реакций разложения древесины как дополнительный источник тепла проявляется только в центре загрузки по достижении там температуры 270оС и выше, что удлиняет процесс в целом. За этот продолжительный период обогрева, естественно нагретая поверхность реторты будет излучать в окружающее пространство часть тепла. Эти теплопотери будут прямо пропорциональны продолжительности процесса.

Недостатком данного способа является малая эффективность проникновения тепла в загруженную массу древесины, большая продолжительность процесса, повышенный расход топлива на обогрев.

Наиболее близким по технической сущности к способу является способ пиролиза древесины, заключающийся в загрузке и нагреве массы растительного сырья, например, древесины в герметичном объеме до температуры 450оС продолжительностью 18-20 ч [2]

Известно также устройство [2] для осуществления названного способа, представляющее собой металлическую герметичную камеру, расположенную внутри теплоизоляционного слоя, выполненного в виде кирпичной кладки с зазором между ними. В нижней части теплоизоляционного слоя, вдоль камеры размещены трубчатые нагреватели (калориферы), в которых сжигается газообразное или жидкое топливо.

Дымовые газы, проходящие через трубы-калориферы выбрасываются наружу через дымовую трубу. Воздух, нагретый раскаленными трубами, поднимается и омывает наружную поверхность камеры. Тепло, излучаемое внутрь камеры, нагревает древесину и превращает ее в уголь.

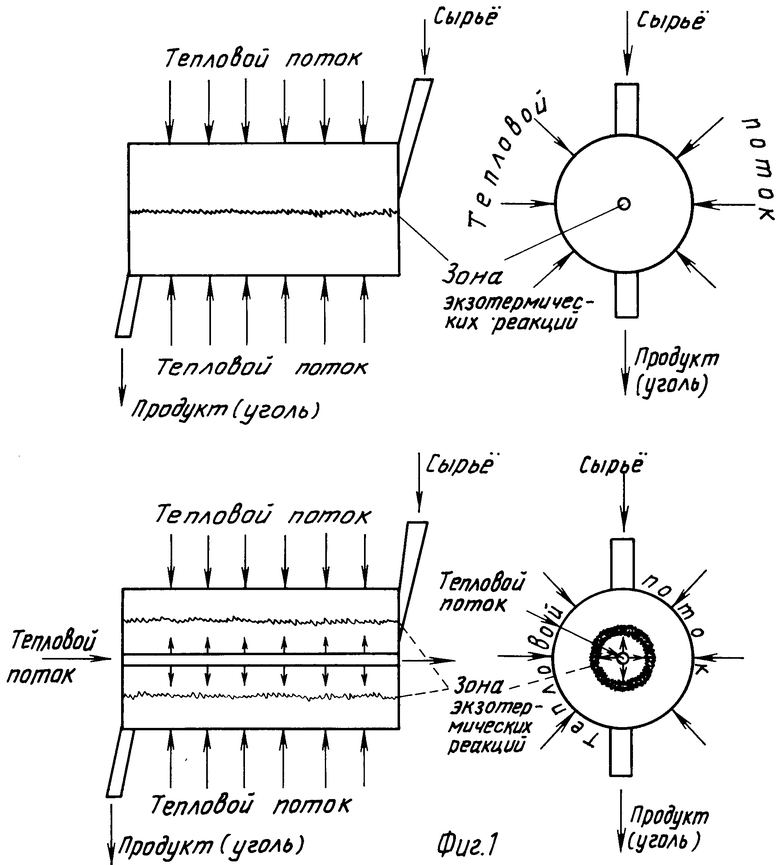

Недостатком известного способа и устройства для его осуществления является малая эффективность проникновения тепла в загруженную массу древесины вследствие ее прогрева только снаружи, через стенку камеры; долгий процесс прогрева материала, в результате чего тепло экзотермических реакций проявляется только в конце процесса. Все это приводит к снижению скорости процесса и большим потерям тепла (см.фиг.1).

На фиг. 1 изображен пример выполнения способа термической обработки материалов растительного происхождения (а без нагревателя, б с нагревателем в центре загрузки).

Целью изобретения является увеличение скорости процесса термической обработки материалов растительного происхождения, повышение его эффективности и снижение энергозатрат.

Поставленная цель достигается тем, что в способе термической обработки материалов растительного происхождения, заключающемся в загрузке и нагреве его в герметичной камере до 400-500оС, отличающемся тем, что нагрев через стенку камеры осуществляют одновременно с постоянным, равномерным нагревом внутри обрабатываемой массы продолжительностью 5-6 ч.

Для достижения поставленной цели предлагается также устройство, снабженное топкой для сжигания топлива и вытяжной трубкой, включающее металлическую герметичную камеру, расположенную внутри теплоизоляционного слоя с зазором между ними, отличающееся тем, что внутри камеры равномерно размещены нагреватели, а снаружи перегородки, плотно прилегающие к наружной поверхности камеры и внутренней поверхности теплоизоляционного слоя со сквозными отверстиями, расположенными, например, по периметру в нижней и верхней части перегородок. Такое размещение перегородок позволяет изменять направление движения потока горячих дымовых газов снизу вверх и сверху вниз. Возможны другие варианты расположения перегородок. Это обеспечивает турбулентность движения потока греющих газов, более полное заполнение греющего канала, что приводит к более эффективному использованию тепла при прогреве загрузок сырья и снижению теплопотерь.

Устройство имеет уклон в пределах 25-30о, что обеспечивает самопроизвольное высыпание угля.

Равномерное размещение нагревателей внутри камеры увеличивает величину удельной поверхности, излучающей наиболее эффективно работающее при прогреве загрузки, лучистое тепло.

Равномерность же прогрева обрабатываемого материала достигается размещением во внутренней части камеры нагревателей, которые как бы разбивают слой обрабатываемого материала большого размера на слои меньших размеров, а подача от этих элементов теплового встречного греющей стенке потока приводит к значительно более быстрому прогреву более тонких слоев загруженного материала с обеих сторон.

Снижение энергозатрат обусловлено тем, что при такой же интенсивности теплового потока направленного на загрузку от наружной стенки в это же время во встречном направлении действует поток тепла от внутренних нагревателей. Путь проникновения тепла в загрузке материала значительно сокращается, процесс прогрева протекает за более короткий период. Меньшие по толщине слои быстрее прогреваются до 270оС, проявляется дополнительный внутренний источник тепла тепло экзотермических реакций, что в свою очередь, ускоряет процесс нагрева массы загруженного сырья до 400-500оС. Длится процесс 5-7 ч. В связи с тем, что тепло, излучаемое внутренними нагревателями расходуется только на нагрев загруженного материала и не излучается в окружающее пространство, теплопотери сокращаются (см.фиг.1а).

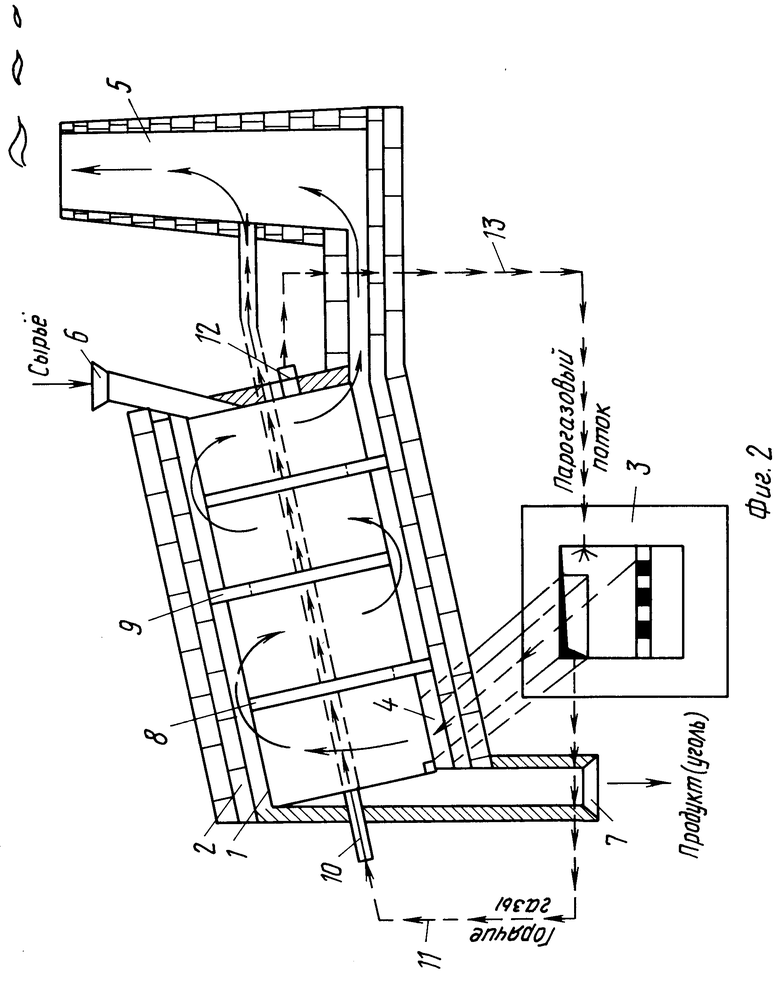

На фиг. 2 изображено устройство для термической обработки материалов растительного происхождения в общем виде.

Устройство представляет собой металлическую герметично закрывающуюся камеру 1, размещенную в теплоизоляционном слое 2 (как правило, кирпичная кладка). Устройство снабжено примыкающей к нему топкой 3 для сжигания твердого, жидкого или газообразного топлива, газоходом для подачи горячих дымовых газов из топки в зазор между камерой и кирпичной кладкой 4 и вытяжной трубой 5, а также затвором для загрузки сырья 6 и выгрузки угля 7. На корпусе камеры имеются перегородки 8 со сквозными отверстиями 9, изменяющие направление движения потока горячих дымовых газов снизу вверх и сверху вниз с целью полного и продолжительного омывания камеры. Через внутреннюю полость камеры пропущены равномерно распределенные по ее сечению нагреватели. Они представляют собой трубы, по которым пропускают часть потока дымовых газов из топки при помощи перекидной трубы 11. В этом случае дымовые газы, проходящие по трубам отводятся в ту же дымовую трубу. Используются и электрические или другого принципа нагреватели (ТВ4 и другие). Камера имеет уклон в 25-30о, обеспечивающий самопроизвольное высыпание угля при открывании выгрузочного устройства.

Камера снабжена штуцером 12 и трубопроводом 13 для вывода парогазов из камеры в топку.

Предлагаемый способ осуществлен на установке термической обработки растительных материалов, объемом 0,25 м3 с внутренним диаметром камеры 0,4 м. Температура наружной стенки камеры стабильно поддерживалась равной 500оС. Использовали древесину в виде чурочек с условным диаметром около 30 мм, влажность древесины была 15% Диаметр внутреннего нагревателя равен 20 мм. Окончание процесса пиролиза материала фиксировали по прекращению выделения из камеры парогазов и стабилизации температуры образовавшегося внутри камеры угля в диапазоне 430-440оС.

П р и м е р 1. В установку загружали древесину. Обогрев осуществляется только снаружи. Пиролиз древесины заканчивался через 150 мин.

П р и м е р 2. В установку загружали древесину. Обогрев камеры осуществляли снаружи и через нагреватель, установленный в центре камеры. Пиролиз древесины заканчивался через 100 мин.

Таким образом, предложенный способ термической обработки материалов растительного происхождения и устройство для его осуществления обеспечат наилучшее использование лучистого тепла, конввективного теплопереноса, а также дополнительного источника тепла тепла экзотермических реакций разложения растительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПИРОЛИЗА БИОМАССЫ С ИСПОЛЬЗОВАНИЕМ ЭКЗОТЕРМИЧЕСКИХ ЭФФЕКТОВ | 2023 |

|

RU2807241C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МАТЕРИАЛОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105034C1 |

| СПОСОБ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ И УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524110C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 1997 |

|

RU2124547C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСНОГО СЫРЬЯ | 2001 |

|

RU2175978C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО И АКТИВНОГО УГЛЯ | 2002 |

|

RU2225836C1 |

| БИОЭЛЕКТРОСТАНЦИЯ, РАБОТАЮЩАЯ НА ОТХОДАХ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2006 |

|

RU2334778C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| СПОСОБ ТОРРЕФИКАЦИИ ДРЕВЕСИНЫ | 2016 |

|

RU2626852C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЯ | 2003 |

|

RU2237699C1 |

Использование: способ термической обработки материалов растительного происхождения и устройство для его осуществления относятся к лесохимической промышленности. Сущность изобретения: загружают материал в герметичную камеру, нагревают его через стенку камеры дымовыми газами, поступающими из топки. Одновременно с нагревом через стенку осуществляют с помощью нагревателя постоянный равномерный нагрев внутри обрабатываемой массы до 400 500°С с продолжительностью 5 6 ч. 2 с.п. ф-лы, 2 ил.

| Гордон Л.В | |||

| и др | |||

| Технология и оборудование лесохимических производств | |||

| М.: Лесная промышленность, 1979, 50-56 (прототип). |

Авторы

Даты

1995-07-09—Публикация

1992-07-17—Подача